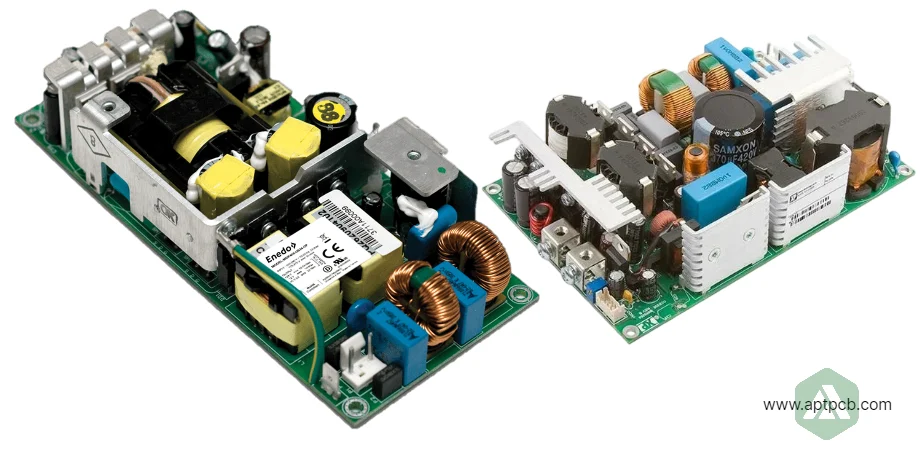

Les assemblages d'alimentations à découpage (SMPS) convertissent la tension secteur CA en sorties CC régulées avec une efficacité de 85 à 95 % dans les domaines de l'informatique, des télécommunications, de l'automatisation industrielle, des équipements médicaux et de l'électronique grand public, nécessitant un fonctionnement fiable sur plus de 50 000 à 100 000 heures, supportant les infrastructures critiques, les systèmes de sécurité des personnes et les produits de consommation courants avec des fonctions de protection complètes, une compatibilité électromagnétique conforme aux normes internationales et des certifications de sécurité permettant l'accès au marché mondial.

Chez APTPCB, nous fournissons des services spécialisés d'assemblage d'alimentations à découpage, mettant en œuvre des topologies de convertisseurs flyback, forward, demi-pont et résonants, couvrant des gammes de puissance allant des chargeurs de téléphone de 5W aux alimentations industrielles de 3kW. Nos capacités d'assemblage clé en main incluent l'approvisionnement en composants, l'assemblage de PCB, les tests fonctionnels et la validation de conformité, soutenant le développement rapide de produits et la fabrication en volume.

Gestion des EMI et des émissions conduites

Les alimentations à découpage génèrent des interférences électromagnétiques dues à la commutation à haute vitesse (50-200kHz), nécessitant un filtrage complet pour assurer la conformité aux limites d'émissions conduites (EN 55022 Classe A/B, FCC Partie 15 Classe A/B) mesurées de 150kHz à 30MHz sur les lignes d'entrée CA. Un filtrage inadéquat entraîne des échecs aux tests de conformité nécessitant une refonte coûteuse, des interférences avec les équipements adjacents dans les installations, ou des pannes sur le terrain dues à des dysfonctionnements de circuits de commande induits par les EMI.

Chez APTPCB, nos services d'assemblage intègrent un filtrage EMI validé, garantissant le succès de la conformité dès le premier passage.

Techniques clés de gestion des EMI

Mise en œuvre du filtre d'entrée

- Bobine d'arrêt de mode commun (CM) utilisant des noyaux de ferrite à haute perméabilité avec des valeurs d'inductance validées par des tests de qualité (généralement 1-10mH par enroulement) atténuant les courants de bruit haute fréquence circulant à travers les lignes d'alimentation et de retour

- Inductances de mode différentiel (DM) filtrant le bruit asymétrique entre la phase et le neutre en utilisant une construction à noyau de poudre ou à ferrite entrefer

- Condensateurs X (généralement des condensateurs à film de 0,1-1μF, conçus pour la tension de ligne) connectant la phase au neutre, assurant un filtrage DM tout en limitant le courant d'appel lors de la mise sous tension

- Condensateurs Y (généralement des condensateurs céramiques de 1-10nF, conçus pour >250VAC) connectant la phase/neutre à la terre, assurant un filtrage CM tout en limitant le courant de fuite en dessous des limites de sécurité (généralement <0,25mA pour les équipements de Classe I, <0,1mA pour les équipements de Classe II)

- Filtrage multi-étages utilisant des configurations en π ou en T, atteignant une atténuation de >40dB à la fréquence de commutation et aux harmoniques

- Placement des composants avec validation par tests fonctionnels, maintenant l'intégrité du filtre et évitant les chemins de dérivation parasites dégradant les performances

Optimisation du routage PCB

- Mise à la terre du filtre d'entrée utilisant une mise à la terre en étoile à point unique, minimisant le couplage par boucle de masse entre les étages de filtre

- Placement des condensateurs haute fréquence proche des sources de bruit, assurant un découplage local avant la propagation vers les lignes d'entrée

- Routage des pistes minimisant les surfaces de boucle entre les nœuds de commutation et les composants du filtre, réduisant le couplage par champ magnétique

- Segmentation du plan de masse séparant les sections de commutation bruyantes des circuits de commande sensibles, utilisant la masse du châssis comme barrière

- Intégration du blindage si nécessaire, utilisant des barrières en cuivre mises à la terre ou des blindages métalliques sur les sections de commutation

- Validation du routage par des revues de conception du système qualité, assurant le respect des meilleures pratiques EMI

Sélection et caractérisation des composants

- Sélection des selfs de mode commun équilibrant l'inductance, le courant de saturation et la capacité parasite affectant les performances haute fréquence

- Spécification des condensateurs à film privilégiant un faible ESR et ESL, maintenant l'efficacité du filtrage aux hautes fréquences

- Intégration de perles de ferrite sur les signaux de commande et les circuits auxiliaires, prévenant le couplage haute fréquence

- Déclassement approprié des composants assurant un fonctionnement fiable malgré les contraintes de tension, de courant et de température

- Qualification des fournisseurs validant la cohérence des performances des composants sur l'ensemble des lots de production

- Contrôle qualité à la réception des composants EMI critiques pour vérifier les spécifications et prévenir la contrefaçon

Contrôle des émissions rayonnées

- Sélection de la fréquence de commutation évitant les bandes problématiques lorsque cela est possible (par exemple, diffusion AM 0,5-1,6 MHz)

- Modulation de fréquence à étalement de spectre randomisant le contenu spectral, réduisant les amplitudes de crête de 10 à 15 dB

- Conception de boîtiers de blindage utilisant des boîtiers métalliques correctement étanchéifiés avec des connexions E/S filtrées

- Gestion des câbles utilisant des câbles blindés, des perles de ferrite ou un routage approprié des paires torsadées minimisant les effets d'antenne

- Mise à la terre carte-boîtier utilisant plusieurs connexions à faible impédance maintenant l'intégrité de la barrière électromagnétique

- Tests de pré-conformité pendant le développement utilisant des sondes et des antennes en champ proche identifiant les zones problématiques avant les tests formels

Tests et validation de conformité

- Tests d'émissions conduites selon CISPR 22 / EN 55022 utilisant un réseau de stabilisation d'impédance de ligne (LISN) et des récepteurs calibrés

- Tests d'émissions rayonnées dans des chambres semi-anéchoïques mesurant l'intensité du champ à des distances de 3m ou 10m

- Tests d'immunité validant que le fonctionnement se poursuit malgré les décharges électrostatiques (ESD), les transitoires rapides, les surtensions et les interférences RF

- Conformité aux normes internationales pour les marchés mondiaux, y compris CE (Europe), FCC (États-Unis), CCC (Chine), VCCI (Japon)

- Génération de rapports de test et préparation de dossiers techniques pour les soumissions réglementaires et les audits clients

- Surveillance continue de la conformité garantissant que les modifications de conception ou les substitutions de composants maintiennent la conformité

Assemblage conforme CEM

Grâce à un filtrage EMI complet, des tracés de PCB validés et des procédures de test de conformité éprouvées coordonnées par nos systèmes de gestion de la qualité, APTPCB fournit des assemblages d'alimentations à découpage atteignant une conformité réglementaire dès le premier passage, favorisant une introduction rapide sur le marché et des ventes mondiales.

Mise en œuvre de l'isolation et de la protection de sécurité

Les normes de sécurité (UL 60950, IEC 62368, IEC 61010, UL 2601 médical) exigent une isolation renforcée ou double entre le secteur CA et les sorties accessibles à l'utilisateur, prévenant les risques de choc électrique malgré des conditions de défaut unique. La mise en œuvre nécessite des distances de fuite et d'isolement adéquates sur les PCB, une construction de transformateur appropriée, une mise à la terre de protection et des circuits de protection complets détectant les conditions de défaut déclenchant un arrêt sûr, prévenant les risques d'incendie, de choc ou de dommages matériels.

APTPCB met en œuvre des fonctions de sécurité validées garantissant la conformité aux normes de sécurité internationales.

Exigences clés de mise en œuvre de la sécurité

Conception de la barrière d'isolation

- Distance de fuite (chemin de surface entre les conducteurs) conforme aux normes basées sur la tension de service, le degré de pollution et le groupe de matériaux (généralement 6-8 mm pour une isolation renforcée à 250 VAC)

- Distance dans l'air (espace d'air entre les conducteurs) empêchant l'amorçage pendant les surtensions transitoires (généralement 4-6 mm pour une isolation renforcée)

- Sélection du matériau de la carte PCB utilisant un CTI (indice comparatif de tenue au cheminement) ≥175 pour les environnements de degré de pollution 2, empêchant le cheminement carboné sous contamination

- Routage de fente d'isolation coupant le matériau du PCB entre le primaire et le secondaire, éliminant les chemins conducteurs potentiels

- Affectation des couches dans les PCB multicouches maintenant l'isolation à travers le matériau du noyau avec une rigidité diélectrique adéquate

- Prototypage d'assemblage NPI validant la conception d'isolation avant l'engagement de production

Construction de sécurité du transformateur

- Isolation des fils utilisant un fil à triple isolation, des sections de bobine séparées ou des couches de ruban isolant atteignant la rigidité diélectrique requise

- Espacement primaire-secondaire maintenant une distance adéquate empêchant le claquage de l'isolation

- Isolation noyau-enroulement utilisant des barrières de bobine ou des feuilles isolantes

- Disposition des enroulements minimisant la capacité inter-enroulements, réduisant le bruit de mode commun tout en maintenant la sécurité

- Test Hipot appliquant 2 fois la tension de service + 1000 V pendant 60 secondes, validant la rigidité diélectrique

- Test de décharge partielle détectant la couronne ou le début de claquage d'isolation dans les transformateurs haute tension

Intégration des circuits de protection

- Protection contre les surtensions d'entrée utilisant des varistances (MOVs) pour écrêter les transitoires dus à la foudre ou aux événements de commutation

- Sélection du fusible d'entrée en coordination avec les disjoncteurs en amont et les valeurs nominales des composants en aval

- Protection contre les surtensions de sortie (OVP) utilisant des SCR de type "crowbar" ou un arrêt du circuit de commande empêchant la sortie de dépasser les limites de sécurité

- Protection contre les surintensités (OCP) utilisant la détection de courant et la limitation par repli (foldback) pour prévenir les dommages thermiques en cas de surcharge

- Protection contre les courts-circuits (SCP) limitant immédiatement le courant ou coupant l'alimentation lors de courts-circuits de sortie

- Protection contre les surtempératures (OTP) surveillant les températures du dissipateur thermique ou des composants, déclenchant un arrêt avant tout dommage thermique

Terre de protection et mise à la terre

- Équipement de classe I utilisant une connexion à la terre de protection reliant les parties métalliques exposées à la terre

- Mise à la terre du condensateur Y connectant le filtre EMI à la terre de protection ou au châssis, fournissant un chemin de bruit tout en limitant le courant de fuite

- Conception du chemin de courant de défaut assurant un dimensionnement adéquat des conducteurs et des connexions pour gérer les courants de défaut

- Prévention des boucles de masse utilisant une topologie de mise à la terre en étoile appropriée pour éviter les courants circulants

- Mesure du courant de contact validant que le courant de fuite reste dans les limites de sécurité dans des conditions normales et de défaut

- Production de masse tests incluant des contrôles de continuité vérifiant les connexions de terre de protection sur chaque unité

Intégration de la correction du facteur de puissance

Les circuits de correction du facteur de puissance (PFC) façonnent les formes d'onde du courant d'entrée, atteignant un facteur de puissance >0,9 et une distorsion harmonique totale (THD) <10%, respectant les limites de courant harmonique de la norme EN 61000-3-2, obligatoires pour les équipements >75W sur les marchés européens et de plus en plus adoptées à l'échelle mondiale. L'implémentation du PFC améliore la qualité de l'énergie du réseau, permet une charge de puissance plus élevée sur les circuits, et améliore souvent l'efficacité et le temps de maintien, offrant des avantages de conception au-delà de la conformité réglementaire.

APTPCB assemble des alimentations avec des étages PFC intégrés répondant aux normes mondiales d'efficacité et d'harmoniques.

Mise en œuvre clé du PFC

Topologie PFC active

- Convertisseur PFC Boost fonctionnant en mode de conduction continu ou critique régulant la tension du bus DC (généralement 380-400VDC) tout en façonnant le courant d'entrée

- Implémentation de CI de contrôle (Texas Instruments UCC28070, ON Semi NCP1654) fournissant un contrôle en mode courant moyen atteignant un PF >0,95

- PFC entrelacé utilisant plusieurs phases réduisant l'ondulation du courant d'entrée et les EMI tout en distribuant les charges thermiques

- Contrôle PFC numérique permettant un fonctionnement adaptatif, des diagnostics et une optimisation de l'efficacité sur toutes les plages de charge

- Limitation du courant d'appel utilisant des thermistances CTP, des circuits actifs ou un dérivation par relais, empêchant un courant de surtension excessif au démarrage

- Approvisionnement en composants gérant les MOSFETs PFC, les diodes et les inductances nécessitant des tensions nominales élevées et une capacité thermique

Conception de l'inductance PFC

- Sélection de la valeur d'inductance (généralement 200-600μH) équilibrant le courant d'ondulation, l'efficacité et la taille physique

- Matériau et géométrie du noyau optimisant les pertes à une fréquence de commutation de 50-150kHz

- Conception de l'enroulement minimisant la résistance CA à l'aide de fil de Litz ou de plusieurs brins parallèles

- Courant de saturation nominal dépassant le courant d'entrée de crête, empêchant la saturation du noyau et l'effondrement de l'inductance

- Gestion thermique par enrobage ou intégration de dissipateur thermique maintenant la température du noyau <100°C

- Qualification de fabrication incluant la mesure d'inductance, le test de saturation et la validation thermique

Sélection du condensateur de stockage

- Capacité de stockage d'énergie offrant un temps de maintien (généralement 10-20ms) pendant de brèves interruptions CA

- Tension nominale (généralement 450V) supportant une tension de bus CC élevée avec une marge adéquate

- Courant d'ondulation nominal gérant le courant CA redressé de 120Hz et l'ondulation de commutation haute fréquence

- Température nominale (105°C ou 125°C) survivant à une ambiante élevée et à un chauffage interne

- Estimation de la durée de vie tenant compte des contraintes de tension, de température et de courant d'ondulation

- Surveillance des condensateurs et détection de fin de vie permettant une maintenance prédictive dans les applications critiques

Exécution de tests de production complets

La validation des alimentations à découpage nécessite de tester la régulation de sortie, l'efficacité, la réponse transitoire, les circuits de protection et les fonctions de sécurité sur différentes plages de tension d'entrée, charges de sortie et conditions environnementales. Des tests complets préviennent les défaillances sur le terrain dues à des conceptions marginales, des variations de composants ou des défauts de fabrication, tout en permettant un débit de production respectant les objectifs de coût grâce à des stratégies de test optimisées et à l'automatisation.

APTPCB offre des capacités de test d'alimentation dédiées validant tous les paramètres critiques.

Exigences clés en matière de tests

Tests de performance électrique

- Mesure de la régulation de la tension de sortie dans des conditions de ligne et de charge, vérifiant les spécifications de ±1-5 %

- Mesure de l'ondulation et du bruit de sortie à l'aide d'un oscilloscope et d'un multimètre RMS vrai pour quantifier le contenu AC

- Mesure de l'efficacité à plusieurs points de charge (25 %, 50 %, 75 %, 100 %) validant les spécifications d'efficacité et la conformité Energy Star

- Test de réponse transitoire appliquant des changements de charge échelonnés mesurant la déviation de tension et le temps de récupération

- Test de régulation croisée sur les alimentations multi-sorties vérifiant l'indépendance de la tension de sortie

- Mesure du temps de maintien (holdup time) déterminant la durée pendant laquelle l'alimentation maintient la régulation lors d'une interruption d'entrée

Validation du circuit de protection

- Test de protection contre les surtensions confirmant que l'OVP se déclenche au seuil spécifié, empêchant la sortie de dépasser les limites de sécurité

- Tests de surintensité et de court-circuit vérifiant que la limitation de courant et l'arrêt protègent l'alimentation et la charge

- Validation de la protection contre la surchauffe confirmant que les capteurs thermiques déclenchent l'arrêt aux températures spécifiées

- Test de surtension d'entrée validant que les MOV et les circuits de protection résistent aux transitoires sans dommage

- Test de mode hoquet ou de redémarrage automatique confirmant le comportement de récupération approprié après la suppression du défaut

- Protection par revêtement conforme de PCB permettant un fonctionnement fiable dans des environnements humides ou contaminés

Tests de sécurité et de conformité

- Test Hipot appliquant une tension spécifiée entre le primaire et le secondaire, validant l'intégrité de l'isolation

- Mesure du courant de fuite vérifiant que le courant de contact reste dans les limites de sécurité

- Test de continuité de la terre confirmant que la résistance de la terre de protection respecte les spécifications (<0.1Ω)

- Test d'élévation de température mesurant les températures des composants dans des conditions de charge nominale

- Pré-tests d'émissions conduites et rayonnées pour le dépistage de la conformité avant la certification formelle

- Test de rodage (burn-in) faisant fonctionner les alimentations à température et contrainte élevées, identifiant les défaillances précoces

Tests environnementaux et de fiabilité

- Test de température validant le fonctionnement sur la plage ambiante spécifiée (-40°C à +85°C pour l'industrie)

- Tests d'humidité confirmant un fonctionnement et un stockage fiables dans des environnements très humides

- Tests de vibration et de choc mécanique validant la fixation des composants et l'intégrité structurelle

- Tests de durée de vie accélérée par cycles de puissance simulant des années de fonctionnement marche-arrêt

- Cycles thermiques entre des températures extrêmes validant l'intégrité des joints de soudure et la compatibilité des matériaux

- Prédiction MTBF utilisant l'analyse des contraintes des composants pour estimer la fiabilité sur le terrain

Qualité de production validée

Grâce à des protocoles de test complets, des équipements de test validés et une surveillance statistique des processus, soutenus par nos systèmes de gestion de la qualité, APTPCB fournit des alimentations à découpage répondant aux spécifications électriques, aux exigences de sécurité et aux objectifs de fiabilité, favorisant un déploiement réussi des produits.

Optimisation pour des exigences de marché diverses

Les alimentations à découpage desservent des marchés diversifiés, notamment l'électronique grand public (ordinateurs portables, écrans, appareils électroménagers), les télécommunications (stations de base, équipements réseau), l'industrie (automatisation, entraînements de moteurs), le médical (surveillance des patients, équipements de diagnostic) et l'éclairage LED (pilotes, systèmes de rénovation), nécessitant des optimisations spécifiques au marché en matière de normes d'efficacité, de certifications de sécurité, de classifications environnementales et d'ensembles de fonctionnalités.

APTPCB offre un assemblage flexible répondant aux diverses exigences du marché grâce à des plateformes configurables et un support technique complet.

Optimisation clé du marché

Électronique grand public

- Facteurs de forme compacts et légèreté maximisant la flexibilité de conception du produit

- Normes d'efficacité énergétique (DOE Niveau VI, ErP, Energy Star) minimisant la consommation en veille <0,1-0,3W

- Entrée universelle (85-265VAC 47-63Hz) supportant les marchés mondiaux sans modification

- Protocoles de charge rapide (USB-PD, Quick Charge) fournissant une puissance optimale aux appareils mobiles

- Optimisation des coûts atteignant les objectifs de prix pour les consommateurs grâce à la fabrication en volume

- Certifications de sécurité (UL, CE, CCC, PSE, KC) permettant l'accès au marché mondial

Industrie et Automatisation

- Construction robuste résistant aux environnements d'usine difficiles avec poussière, humidité, vibrations

- Large plage de températures de fonctionnement (-40°C à +70°C ou +85°C) survivant dans des espaces non climatisés

- Montage sur rail DIN ou châssis pour boîtiers industriels standard

- Interfaces de communication industrielles (Modbus, Profinet) permettant la surveillance à distance

- Temps moyen entre les pannes >100 000 heures supportant des attentes de maintenance minimales

- Certifications spéciales (UL508, UL61010) pour les équipements de contrôle industriel et les applications de test/mesure

Équipement Médical

- Conformité aux normes de sécurité médicale (IEC 60601, UL 2601) incluant les limites de courant de fuite patient

- Isolation renforcée ou double empêchant le contact du patient avec des tensions dangereuses

- Faibles émissions EMI évitant les interférences avec les instruments médicaux sensibles

- Exigences de fiabilité et de disponibilité supportant les applications critiques pour la vie

- Fonctionnement silencieux minimisant le bruit acoustique dans les zones de soins aux patients

- Sorties auxiliaires fournissant de l'alimentation de secours, de la communication ou des signaux d'indication

Infrastructure de télécommunications

- Haute fiabilité (>99,999 % de temps de disponibilité) grâce à des configurations redondantes et une conception robuste

- Entrée nominale de 48V (plage de fonctionnement 36-75V) conforme aux normes de l'industrie des télécommunications

- Plage de température de fonctionnement (-40°C à +65°C ou +75°C) résistant aux installations extérieures

- Conformité EMI assurant la coexistence avec les équipements de communication sensibles

- Gestion de réseau (SNMP, PMBus) s'intégrant aux systèmes de surveillance d'infrastructure

- Durée de vie de 15 à 20 ans correspondant aux attentes des équipements de télécommunications

Fabrication optimisée pour l'application

En comprenant les diverses exigences du marché, en mettant en œuvre des plateformes de fabrication flexibles et en fournissant un support technique complet, APTPCB permet aux fabricants d'alimentations électriques de déployer des solutions optimisées sur les marchés grand public, industriel, médical et des télécommunications dans le monde entier.

Soutien à la production évolutive et aux objectifs de coûts

La fabrication d'alimentations électriques doit équilibrer la qualité, la fiabilité et le coût pour répondre aux attentes du marché en matière de prix tout en garantissant que les produits survivent aux durées de vie opérationnelles spécifiées. Une optimisation réussie des coûts nécessite une collaboration en matière de conception pour la fabrication, une amélioration de l'efficacité des processus, une gestion de la chaîne d'approvisionnement et des programmes d'amélioration continue réduisant les coûts sans compromettre les performances ou la fiabilité. APTPCB assure la fabrication rentable d'alimentations électriques grâce à des processus optimisés et des partenariats stratégiques.

Stratégies clés d'optimisation des coûts

Collaboration pour la conception en vue de la fabrication (DFM)

- Examen DFM précoce identifiant les opportunités de réduction des coûts grâce à la standardisation des composants

- Optimisation des PCB réduisant le nombre de couches, améliorant l'efficacité de la panelisation et diminuant les coûts des matériaux

- Optimisation du processus d'assemblage minimisant les placements difficiles ou les exigences de manipulation spéciales

- Développement d'une stratégie de test équilibrant la couverture par rapport au temps de test et aux coûts d'équipement

- Sélection des composants priorisant la disponibilité, la stabilité des prix et les options de seconde source

- Qualification de composants alternatifs offrant une flexibilité en cas de pénuries ou d'augmentations de prix

Efficacité des processus et automatisation

- Équipements d'assemblage automatisés à grande vitesse maximisant le débit tout en maintenant la qualité

- Inspection en ligne (AOI, SPI) détectant les défauts tôt pour éviter les retouches en aval

- Tests automatisés réduisant les coûts de main-d'œuvre tout en améliorant la cohérence et la couverture

- Optimisation des processus éliminant les étapes sans valeur ajoutée et réduisant le temps de cycle

- Contrôle statistique des processus permettant une gestion proactive de la qualité et prévenant les défauts

- Culture d'amélioration continue identifiant et mettant en œuvre les gains d'efficacité

Gestion de la chaîne d'approvisionnement

- Approvisionnement stratégique en composants tirant parti des engagements de volume pour obtenir des prix compétitifs

- Partenariats fournisseurs à long terme assurant la disponibilité et la stabilité des prix

- Surveillance du cycle de vie des composants pour anticiper l'obsolescence avant les problèmes de disponibilité

- Optimisation des stocks équilibrant les coûts de possession et la flexibilité de production

- Optimisation logistique consolidant les expéditions et optimisant l'emballage pour réduire les coûts

- Prévention de la contrefaçon grâce aux relations avec les distributeurs agréés et à l'inspection à la réception

Capacité de fabrication en volume

- Capacité de production évolutive s'adaptant aux fluctuations de la demande, de centaines à des millions par an

- Cellules de fabrication flexibles prenant en charge les variations de mix produit sans changement d'outillage important

- Capacité de production multi-sites offrant redondance et optimisation géographique

- Capacité de réponse rapide pour soutenir les augmentations rapides de volume lors des lancements de produits

- Qualité constante sur toutes les gammes de volume, maintenant la fiabilité malgré l'échelle de production

- Prix compétitifs reflétant les économies d'échelle tout en maintenant des marges durables

Production en volume rentable

Grâce à une optimisation complète des coûts, des processus de fabrication efficaces et une gestion stratégique de la chaîne d'approvisionnement, APTPCB permet aux fabricants d'alimentations électriques d'atteindre des prix compétitifs sur le marché tout en maintenant les exigences de qualité et de fiabilité, soutenant ainsi des produits réussis sur divers marchés mondiaux.