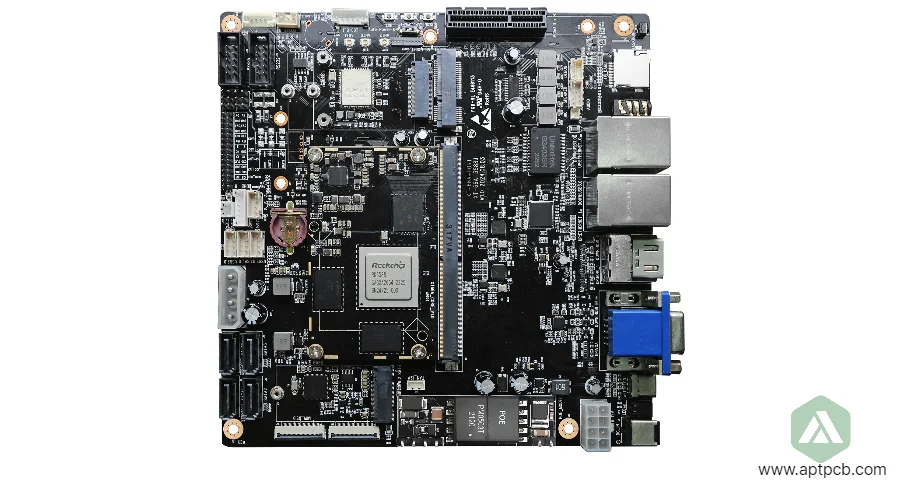

Les services d'assemblage pour l'intégration de systèmes offrent une fabrication électronique complète, depuis le PCB nu jusqu'au produit final emballé, incluant l'assemblage des composants, le câblage, l'intégration du boîtier, l'étiquetage et l'emballage. Cela permet aux équipementiers d'externaliser la fabrication complète de produits pour les dispositifs médicaux, les équipements industriels, les infrastructures de télécommunications et l'électronique grand public, nécessitant des processus coordonnés, un contrôle qualité complet et une documentation validée supportant la conformité réglementaire tout au long de cycles de vie des produits s'étendant sur plus de 5 à 20 ans.

Chez APTPCB, nous fournissons des services complets d'intégration de systèmes, gérant l'assemblage complet des produits, du support de conception pour la fabrication jusqu'à l'expédition finale, avec des capacités d'assemblage clé en main. Notre expertise s'étend des prototypes à faible volume à la production en grand volume, soutenant diverses industries avec des processus validés garantissant la qualité, la traçabilité et la livraison dans les délais, répondant aux exigences des clients.

Gérer la complexité de la chaîne d'approvisionnement dans la fabrication intégrée

L'assemblage complet d'un système nécessite la coordination de centaines de composants provenant de divers fournisseurs, y compris les fabricants de PCB, les distributeurs de composants, les fournisseurs de pièces mécaniques et les vendeurs d'emballages, tout en gérant les délais, les niveaux de stock et la qualité tout au long de la chaîne d'approvisionnement. Une gestion inadéquate de la chaîne d'approvisionnement entraîne des retards de production dus à des pénuries de matériaux, des problèmes de qualité dus à des composants contrefaits, ou des coûts de stock excédentaires immobilisant le fonds de roulement — impactant directement les coûts de fabrication, les délais de livraison et la qualité des produits, ce qui affecte la satisfaction du client.

Chez APTPCB, nos services d'intégration mettent en œuvre une gestion complète de la chaîne d'approvisionnement, garantissant la disponibilité et la qualité des matériaux.

Techniques clés de gestion de la chaîne d'approvisionnement

- Approvisionnement stratégique en composants : Relations établies avec des distributeurs agréés et des fournisseurs franchisés garantissant des composants authentiques tout en négociant des prix compétitifs en tirant parti des engagements de volume sur l'ensemble de la clientèle grâce à l'expertise en approvisionnement en composants.

- Planification et prévision des matériaux : Systèmes MRP avancés analysant les prévisions clients, les délais et les exigences de stock de sécurité, optimisant les niveaux de stock en équilibrant la disponibilité et les coûts de possession.

- Gestion de la qualité des fournisseurs : Listes de fournisseurs approuvés avec des audits périodiques validant les capacités des fournisseurs, les systèmes de qualité et les performances de livraison, garantissant une qualité constante des composants.

- Prévention de la contrefaçon : Procédures d'inspection des composants, certifications des distributeurs et documentation de traçabilité empêchant l'introduction de pièces contrefaites ou de qualité inférieure, protégeant ainsi la fiabilité des produits.

- Gestion des composants à long délai : Approvisionnement anticipé des composants à long délai de livraison (transformateurs, pièces sur mesure, semi-conducteurs spécialisés) prévenant les retards de calendrier dus aux contraintes d'approvisionnement.

- Surveillance de l'obsolescence : Suivi proactif du statut du cycle de vie des composants identifiant les pièces en fin de vie, permettant des derniers achats ou des mises à jour de conception avant les problèmes de disponibilité grâce aux processus de contrôle qualité à la réception.

Exécution fiable de la chaîne d'approvisionnement

En mettant en œuvre des stratégies complètes de chaîne d'approvisionnement, des relations fournisseurs validées et une gestion proactive des matériaux, soutenues par des équipes d'approvisionnement expérimentées, APTPCB permet une fabrication avec intégration système transparente, respectant les engagements de livraison tout en maintenant les normes de qualité et les objectifs de coûts pour divers programmes clients.

Coordination des processus d'assemblage multi-étapes

L'intégration de systèmes nécessite la coordination d'opérations d'assemblage séquentielles, y compris l'assemblage de PCB, le câblage, le sous-assemblage mécanique, l'intégration finale, les tests et l'emballage, tout en maintenant le flux de travail en cours, les points de contrôle qualité et la documentation des processus. Une coordination inadéquate des processus entraîne des goulots d'étranglement limitant le débit, des défauts de qualité dus à des inspections manquées, ou des coûts de reprise dus à des erreurs d'assemblage — impactant directement l'efficacité de la fabrication, la qualité des produits et la rentabilité, réduisant ainsi la compétitivité.

Chez APTPCB, notre fabrication met en œuvre des flux de travail d'assemblage optimisés garantissant une production multi-étapes efficace.

Techniques clés de coordination des processus

- Ingénierie de fabrication : Planification des processus et développement d'instructions de travail définissant les séquences d'assemblage, les exigences d'outillage et les points de contrôle qualité, garantissant une production cohérente et reproductible.

- Optimisation du flux de matériaux : Systèmes Kanban ou de tirage coordonnant la livraison des matériaux aux stations d'assemblage, minimisant les stocks de produits en cours tout en évitant l'arrêt de la ligne.

- Contrôles qualité en cours de processus : Points d'inspection entre les étapes d'assemblage détectant les défauts tôt, empêchant l'ajout de valeur à un produit non conforme et réduisant les coûts de reprise.

- Outillage et gabarits d'assemblage : Gabarits personnalisés assurant un positionnement précis lors du routage des câbles, de l'installation des connecteurs ou de l'assemblage mécanique, améliorant le rendement du premier passage et réduisant le temps de cycle.

- Documentation des processus : Instructions de travail détaillées avec photographies, vidéos ou guides interactifs, soutenant la formation des opérateurs et garantissant une qualité d'assemblage constante sur toutes les équipes de production.

- Implémentation du Lean Manufacturing : Programmes d'amélioration continue identifiant les gaspillages, optimisant les processus et réduisant les temps de cycle, améliorant ainsi le débit et la compétitivité des coûts grâce à un contrôle qualité aux étapes critiques.

Exécution efficace de la production

Grâce à une conception de processus optimisée, des procédures d'assemblage validées et des pratiques d'amélioration continue coordonnées avec des équipes de fabrication expérimentées, APTPCB assure une production d'intégration de systèmes efficace, atteignant les taux de rendement cibles tout en maintenant les normes de qualité pour répondre aux exigences de livraison des clients.

Exécution de tests système finaux complets

Les tests système complets valident la fonctionnalité électrique, l'assemblage mécanique, la conformité aux normes de sécurité et les spécifications de performance, garantissant que les produits répondent aux exigences du client avant l'expédition. Des tests inadéquats entraînent des défaillances sur le terrain dues à des défauts non détectés, des incidents de sécurité dus à des produits non conformes, ou des retours clients nécessitant des retouches coûteuses — augmentant considérablement les coûts de garantie, nuisant à la réputation du fabricant et exposant potentiellement les entreprises à des réclamations en responsabilité du fait des produits défectueux. Chez APTPCB, nos services d'intégration offrent des tests finaux complets validant la fonctionnalité et la conformité complètes du système.

Techniques de mise en œuvre des tests système

- Protocoles de tests fonctionnels: Séquences de tests automatisées exerçant toutes les fonctionnalités, interfaces et modes de fonctionnement du système, validant la fonctionnalité complète par rapport aux spécifications.

- Caractérisation des performances: Mesure des paramètres clés (tensions, courants, fréquences, synchronisation) sur toutes les plages de fonctionnement, confirmant le respect des spécifications de performance.

- Tests de conformité de sécurité: Vérification de la rigidité diélectrique (Hipot), de la continuité de la terre, du courant de fuite et de la terre de protection, garantissant la conformité aux normes de sécurité (UL, IEC, CSA).

- Tests environnementaux: Tests de température, d'humidité, de vibration ou d'altitude validant le fonctionnement dans les conditions environnementales spécifiées, supportant divers scénarios de déploiement.

- Rodage et criblage de fiabilité: Fonctionnement prolongé dans des conditions de stress identifiant les défaillances précoces, améliorant la fiabilité sur le terrain et réduisant les coûts de garantie.

- Calibrage et ajustement: Calibrage final des circuits de mesure, des niveaux de sortie ou des paramètres de synchronisation, atteignant la précision et les performances spécifiées grâce aux services de réparation de BGA reballing si nécessaire.

Qualité du produit validée

Grâce à des protocoles de test complets, des équipements de test calibrés et des procédures de test documentées soutenues par des systèmes qualité, APTPCB fournit des produits d'intégration de systèmes répondant aux spécifications fonctionnelles, aux exigences de sécurité et aux objectifs de fiabilité, favorisant un déploiement réussi sur le marché dans les applications industrielles, médicales et commerciales.

Fournir un soutien à la conformité réglementaire et à la documentation

La fabrication par intégration de systèmes pour les industries réglementées, y compris les dispositifs médicaux, l'aérospatiale, l'automobile et les télécommunications, nécessite une documentation complète, une validation des processus et des soumissions réglementaires pour soutenir les certifications de produits et l'accès au marché. Une gestion de la conformité inadéquate entraîne des retards d'approbation réglementaire empêchant l'introduction sur le marché, des audits échoués nécessitant des actions correctives, ou des rappels de produits dus à des processus non conformes — ce qui a un impact significatif sur les revenus, la réputation et la compétitivité sur le marché.

Chez APTPCB, nos services d'intégration offrent un soutien complet en matière de conformité réglementaire tout au long du cycle de vie du produit.

Capacités de soutien réglementaire

- Systèmes de gestion de la qualité : Certifications ISO 9001, ISO 13485 (médical), AS9100 (aérospatiale) ou IATF 16949 (automobile) démontrant la capacité des processus et les contrôles qualité.

- Validation des processus : Protocoles IQ/OQ/PQ validant que les processus de fabrication répondent aux spécifications avec des preuves documentées à l'appui des soumissions réglementaires.

- Contrôle Documentaire : Systèmes complets de gestion documentaire maintenant les révisions actuelles, le contrôle des modifications et la traçabilité, supportant les exigences d'audit.

- Systèmes de Traçabilité : Suivi des lots de composants, historique des ordres de travail et enregistrement des résultats de test, permettant une généalogie complète du produit, des matières premières à l'expédition finale.

- Gestion de la Qualité Fournisseur : Certifications des fournisseurs, certificats de conformité et déclarations de matériaux (RoHS, REACH, minéraux de conflit) supportant les obligations de conformité des clients.

- Support Audit : Organisation d'audits clients, réglementaires ou tiers, démontrant la conformité des processus et facilitant les certifications ou qualifications.

Assurance de la Conformité

Grâce à des systèmes qualité validés, des pratiques de documentation complètes et des équipes expérimentées de support réglementaire, APTPCB permet la fabrication d'intégration de systèmes répondant aux exigences réglementaires dans diverses industries, supportant l'accès au marché mondial et les obligations de conformité des clients.

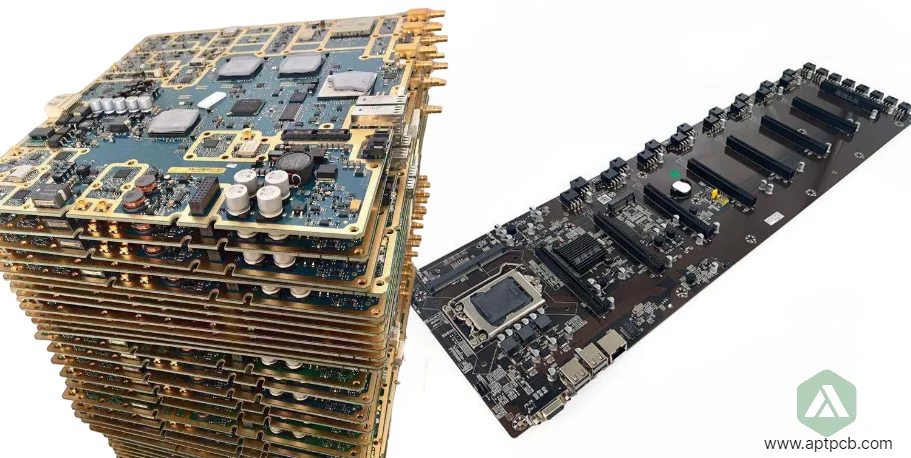

Soutien aux exigences de volume flexible et de personnalisation

Les clients d'intégration de systèmes exigent une flexibilité de fabrication supportant des volumes diversifiés, allant des prototypes de 10 unités à une production annuelle de plus de 100 000 unités, tout en s'adaptant à la personnalisation des produits, aux options de configuration et aux modifications techniques tout au long des cycles de vie des produits. Les approches de fabrication inflexibles entraînent des coûts NRE (Non-Recurring Engineering) élevés qui freinent l'innovation, des délais excessifs retardant l'introduction sur le marché, ou une incapacité à accompagner la croissance, limitant ainsi le succès commercial.

Chez APTPCB, nous proposons une fabrication évolutive répondant à des exigences diverses en matière de volume et de personnalisation.

Capacités de flexibilité et d'évolutivité

Évolutivité du volume

- Assemblage de prototypes supportant des quantités de 10 à 100 unités, permettant le développement de produits et la validation du marché avant l'engagement de production.

- Services NPI (New Product Introduction) assurant la transition du prototype à la production, supportant l'optimisation des processus, le développement d'outillage et la validation de la qualité pendant la montée en puissance.

- Capacité de fabrication à grand volume, évoluant vers des milliers ou des millions d'unités annuellement grâce à des processus automatisés et une planification de la capacité.

- Planification flexible s'adaptant aux variations de la demande dues aux schémas saisonniers, aux introductions de nouveaux produits ou aux transitions de fin de vie.

Support à la personnalisation

- Fabrication sur mesure (configure-to-order) supportant des configurations spécifiques au client assemblées à partir de plateformes communes, réduisant les stocks tout en permettant la personnalisation.

- Gestion des modifications techniques mettant en œuvre des mises à jour de conception, des substitutions de composants ou des améliorations de processus tout au long du cycle de vie du produit.

- Gestion des variantes gérant plusieurs SKU de produits partageant des assemblages communs, optimisant l'efficacité de la fabrication tout en maintenant la traçabilité.

- Support documentaire maintenant le contrôle de configuration, garantissant l'expédition des assemblages corrects à chaque client.

Grâce à des approches de fabrication flexibles, une capacité évolutive et une gestion de programme expérimentée coordonnée avec l'expertise de l'industrie des dispositifs médicaux, APTPCB permet aux clients d'intégration de systèmes de lancer, d'intensifier et de maintenir avec succès leurs produits sur divers marchés, soutenant ainsi la croissance commerciale et le succès sur le marché.