Points clés à retenir

- Portée de la définition : La conception du PCB de contrôle d'un onduleur triphasé implique l'agencement physique des pilotes de grille, des microcontrôleurs et des circuits de détection tout en maintenant une isolation stricte des étages de puissance haute tension.

- Métrique critique : L'inductance de boucle dans le chemin de commande de grille est le facteur le plus important affectant l'efficacité de commutation et les interférences électromagnétiques (EMI).

- L'isolation est essentielle : Des distances de fuite et d'isolement appropriées entre le côté haute tension (liaison DC/IGBT) et le côté basse tension (MCU/DSP) sont non négociables pour la sécurité.

- Gestion thermique : Même les cartes de contrôle nécessitent des stratégies thermiques, en particulier pour les circuits intégrés de pilotes de grille qui commandent de grandes charges capacitives.

- Validation : La simulation ne suffit pas ; des tests à double impulsion et l'imagerie thermique sont nécessaires pour valider physiquement le routage.

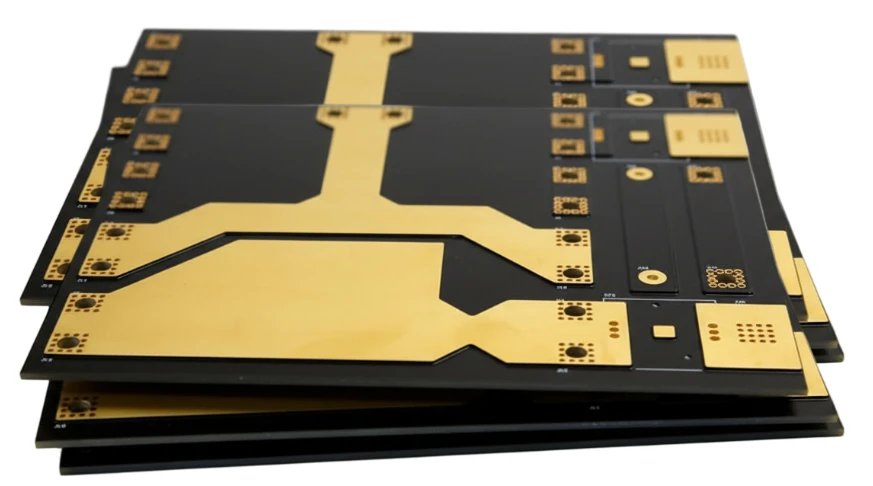

- Préparation à la fabrication : La conception pour la fabrication (DFM) doit prendre en compte les exigences en matière de cuivre épais et la symétrie de l'empilement des couches pour éviter le gauchissement.

Ce que signifie réellement la conception du PCB de contrôle d'un onduleur triphasé (portée et limites)

Le terme conception de PCB de contrôle d'onduleur triphasé fait référence à la discipline d'ingénierie spécifique de la conception de la carte de circuit imprimé qui gère la commutation d'un onduleur de puissance triphasé. Alors que l'« étage de puissance » gère le courant brut (souvent des centaines d'ampères), la « conception de contrôle » est le cerveau et le système nerveux. Elle traduit la logique numérique (signaux PWM) en tensions physiques de commande de grille tout en lisant les retours analogiques (courant, tension, température).

Cette tâche de conception est unique car elle se situe à l'intersection de signaux numériques sensibles et d'événements de commutation violents à haute tension. Une mauvaise conception ne signifie pas seulement une carte non fonctionnelle ; elle entraîne souvent une défaillance catastrophique des modules de puissance due à un faux déclenchement ou à des pics de tension.

Chez APTPCB (APTPCB PCB Factory), nous voyons souvent des conceptions qui fonctionnent parfaitement en simulation mais échouent dans le monde réel en raison de l'inductance parasite cachée dans la conception du PCB. La portée de ce guide couvre la conception depuis la sortie du microcontrôleur (MCU), à travers la barrière d'isolation, jusqu'au pilote de grille, et enfin jusqu'à l'interface avec les interrupteurs de puissance (IGBT, MOSFET ou dispositifs SiC/GaN).

Métriques importantes (comment évaluer la qualité)

Pour déterminer si une conception de PCB de contrôle d'onduleur triphasé est robuste, vous devez mesurer des paramètres physiques et électriques spécifiques. Ces métriques définissent la différence entre un prototype et une carte prête pour la production.

| Métrique | Pourquoi c'est important | Plage typique ou facteurs d'influence | Comment mesurer |

|---|---|---|---|

| Inductance de la boucle de grille | Une inductance élevée provoque des oscillations, des dépassements de tension et des vitesses de commutation plus lentes. | Cible : < 10 nH. Influencé par la longueur de la trace et la proximité du chemin de retour. | Simulation Q3D Extractor ou observation du dépassement V_ds. |

| Immunité aux transitoires en mode commun (CMTI) | Détermine si l'isolateur peut supporter des changements de tension rapides (dV/dt) sans corruption de données. | > 50 kV/µs pour Si ; > 100 kV/µs pour SiC/GaN. | Tests au générateur d'impulsions à travers la barrière d'isolation. |

| Distance de fuite | Empêche le cheminement électrique sur la surface du PCB en présence de pollution et d'humidité. | Dépend de la tension (par exemple, 8 mm pour les systèmes 400V sous degré de pollution 2). | Mesure physique (pied à coulisse) ou vérification des règles CAO. |

| Distance d'isolement | Empêche la rupture diélectrique de l'air (amorçage) entre les réseaux haute et basse tension. | Défini par les normes IPC-2221 ou IEC 60664-1. | Vérification des règles de conception CAO (DRC). |

| Résistance thermique (Rth) | Garantit que les pilotes de grille et les régulateurs ne surchauffent pas lors de la commutation à haute fréquence. | Dépend de l'épaisseur du cuivre et des vias thermiques. | Imagerie par caméra thermique sous charge. |

| Rapport signal/bruit (SNR) | Critique pour le retour de détection de courant (lignes ADC). Le bruit entraîne des ondulations de couple dans les moteurs. | Cible : > 60 dB. Influencé par la séparation du plan de masse. | Analyse des lignes de retour analogiques à l'oscilloscope. |

Guide de sélection par scénario (compromis)

Différentes applications nécessitent des approches radicalement différentes pour la conception de PCB de contrôle d'onduleurs triphasés. Ci-dessous sont présentés les scénarios courants et les compromis nécessaires.

1. Entraînements de moteurs basse tension (12V - 48V)

- Contexte: Outils alimentés par batterie, vélos électriques, robotique.

- Compromis: L'espace est la contrainte principale.

- Conseil: Vous pouvez souvent combiner l'alimentation et le contrôle sur une seule carte PCB. Utilisez la technologie PCB à cuivre épais pour gérer le courant dans un encombrement réduit. Les exigences d'isolation sont moins strictes, permettant un placement plus serré des composants.

2. Entraînements CA industriels (400V - 690V)

- Contexte: Automatisation d'usine, pompes, ventilateurs.

- Compromis: La fiabilité et la sécurité priment sur la taille.

- Conseil: Adhérence stricte à la norme IEC 61800-5-1. Utilisez une carte de contrôle dédiée séparée de l'étage de puissance, connectée via des connecteurs ou des broches à ajustement serré. Priorisez les larges fentes d'isolement (creepage slots).

3. Onduleurs de traction pour véhicules électriques (haute densité de puissance)

- Contexte: Entraînement principal de véhicule électrique.

- Compromis: Vibrations élevées et cycles thermiques extrêmes.

- Conseil: Utilisez des matériaux de qualité automobile. La disposition doit supporter un dV/dt élevé (surtout avec le SiC). Nécessite souvent des substrats PCB à haute conductivité thermique ou des conceptions à âme métallique pour l'étage de commande afin de dissiper la chaleur dans le système de refroidissement.

4. Onduleurs solaires (connectés au réseau)

- Contexte: Conversion d'énergie photovoltaïque (PV).

- Compromis: Efficacité et longévité (durée de vie de plus de 20 ans).

- Conseils: Minimiser les pertes dans le circuit de commande de grille pour améliorer l'efficacité totale du système. La disposition doit tenir compte des tensions élevées du bus DC (jusqu'à 1500V), nécessitant des barrières d'isolation importantes et éventuellement un revêtement conforme.

5. Drivers GaN/SiC haute fréquence

- Contexte: Alimentations de serveurs, chargeurs compacts.

- Compromis: Vitesses de commutation extrêmement rapides vs. EMI.

- Conseils: L'inductance de boucle doit être proche de zéro. Le driver doit être placé physiquement aussi près que possible de l'interrupteur. Nécessite souvent des techniques HDI (High Density Interconnect) pour placer les drivers directement sous ou sur les interrupteurs.

6. Appareils électroménagers sensibles au coût

- Contexte: Lave-linge, unités CVC.

- Compromis: Coût vs. Performance.

- Conseils: Les cartes à une ou deux couches sont courantes pour réduire les coûts. Cela rend difficile le routage des chemins de retour. Les concepteurs doivent utiliser méticuleusement les techniques de "masse en étoile" pour éviter le couplage du bruit sans le luxe de plans de masse complets.

Du design à la fabrication (points de contrôle de l'implémentation)

Le passage d'un schéma à une carte physique nécessite un processus discipliné. Utilisez cette liste de contrôle pour vous assurer que la disposition du PCB de commande de votre onduleur triphasé est prête pour la production chez APTPCB.

- Définition de l'empilement (Stackup):

- Recommandation: Utiliser un minimum de 4 couches pour les onduleurs industriels (Signal-Masse-Alimentation-Signal).

- Risque : Les cartes à 2 couches échouent souvent aux tests EMI en raison de chemins de retour interrompus.

- Acceptation : Vérifier les profils d'impédance et la symétrie des couches.

Placement des drivers de grille :

- Recommandation : Placer les drivers à moins de 10 mm des broches du module de puissance ou des grilles des MOSFET.

- Risque : Les longues traces agissent comme des antennes et ajoutent de l'inductance.

- Acceptation : Inspection visuelle de la distance.

Connexion Kelvin pour la détection de courant :

- Recommandation : Acheminer les paires différentielles pour les résistances de détection de courant de manière serrée.

- Risque : La captation de bruit de commutation dans la boucle de rétroaction provoque une instabilité de contrôle.

- Acceptation : Vérifier le routage différentiel dans le CAD.

Largeur de la barrière d'isolation :

- Recommandation : Fraiser physiquement une fente (entrefer) sous les optocoupleurs ou les isolateurs numériques si la tension dépasse 400V.

- Risque : Carbonisation du PCB au fil du temps, entraînant des courts-circuits.

- Acceptation : Vérifier les fichiers Gerber pour les données de la couche de fraisage.

Routage de la protection de désaturation :

- Recommandation : Garder la trace de détection DESAT courte et éloignée des nœuds à dV/dt élevé.

- Risque : Faux déclenchement de la protection contre les courts-circuits.

- Acceptation : Examiner le couplage du bruit sur la broche DESAT pendant la simulation.

Séparation du plan de masse :

- Recommandation : Séparer distinctement AGND (Analogique), DGND (Numérique) et PGND (Puissance) et les joindre en un seul point (Net Tie).

- Risque : Boucles de masse injectant du bruit de puissance dans le MCU.

- Acceptation: Mettre en évidence les plans de masse dans le CAD pour vérifier la séparation.

Découplage de l'alimentation:

- Recommandation: Placer des condensateurs à faible ESR immédiatement aux broches d'alimentation du pilote de grille.

- Risque: Chute de tension pendant le pic de courant de charge de la grille.

- Acceptation: Vérifier que le placement du condensateur est sur la même couche que le CI, si possible.

Examen DFM:

- Recommandation: Soumettre les données pour une vérification des directives DFM avant de commander.

- Risque: Trous de perçage non fabricables ou pièges à acide.

- Acceptation: Rapport d'approbation du fournisseur.

Erreurs courantes (et la bonne approche)

Même les ingénieurs expérimentés commettent des erreurs dans la conception de PCB de contrôle d'onduleurs triphasés. Voici les problèmes les plus fréquents que nous rencontrons.

- Erreur: Acheminement des traces de commande de grille à travers des vias.

- Correction: Les vias ajoutent de l'inductance (environ 1,2 nH par via). Garder le chemin de charge/décharge de grille à courant élevé sur la couche supérieure sans changement de couche si possible.

- Erreur: Ignorer le chemin du "Miller Clamp".

- Correction: Le chemin qui empêche le faux allumage (effet Miller) est tout aussi critique que le chemin d'allumage. Le garder court et large.

- Erreur: Placer le capteur de température loin du point chaud.

- Correction: Les capteurs NTC/PTC doivent être couplés thermiquement au boîtier de l'IGBT/MOSFET ou à la partie la plus chaude du PCB, et non pas seulement "à proximité".

- Erreur: Négliger l'équilibre du cuivre.

- Correction : De grandes zones de cuivre d'un côté et des pistes éparses de l'autre provoquent un gauchissement pendant la refusion. Utilisez le "copper thieving" (hachures) pour équilibrer les couches.

- Erreur : Acheminer des signaux sensibles sous le module de puissance.

- Correction : Ne jamais acheminer de lignes ADC ou de communication sur des couches directement sous les semi-conducteurs de puissance à commutation. Le couplage capacitif injectera du bruit.

- Erreur : Marquages sérigraphiques inadéquats.

- Correction : Marquez clairement les zones de haute tension. C'est une exigence de sécurité pour le personnel d'assemblage et de test.

Questions fréquentes (FAQ)

Q : Combien de couches sont les meilleures pour un PCB de contrôle d'onduleur triphasé ? R : Pour les entraînements simples à basse tension, 2 couches peuvent suffire. Pour les entraînements industriels de 400V+, 4 couches sont standard pour fournir des plans de masse solides. Les onduleurs EV complexes utilisent souvent 6 couches ou plus.

Q : Dois-je utiliser un plan de masse sous le transformateur/coupleur d'isolation ? R : Absolument pas. Vous devez retirer tout le cuivre sur toutes les couches sous les composants de la barrière d'isolation pour maintenir les distances de fuite et d'isolement.

Q : Quel poids de cuivre dois-je spécifier ? R : Pour les signaux de commande, le standard 1oz (35µm) est suffisant. Cependant, si la carte transporte également le courant de puissance principal, vous pourriez avoir besoin des standards pour PCB de contrôle industriel, qui utilisent souvent du cuivre de 2oz ou 3oz.

Q : Comment réduire les EMI dans le routage ? A: Minimisez la surface de boucle des chemins à di/dt élevé (boucles de commande de grille et boucles de liaison DC). Utilisez un plan de masse solide pour la logique de commande. Ralentissez les fronts de commutation (résistances de grille) si les objectifs d'efficacité le permettent.

Q: Puis-je utiliser du matériau FR4 pour les onduleurs haute tension ? R: Oui, le FR4 standard convient à la plupart des onduleurs industriels jusqu'à 1000V, à condition que la disposition respecte les règles de distance de fuite. Pour des températures très élevées (>130°C en continu), le FR4 à Tg élevé est recommandé.

Q: Quelle est la meilleure façon de tester la disposition avant la pleine puissance ? R: Utilisez d'abord le "Double Pulse Test" à des tensions plus basses. Cela vous permet de vérifier les caractéristiques de commutation et le ringing de la commande de grille sans risquer l'étage de puissance complet.

Pages et outils associés

- PCB en Cuivre Épais: Essentiel pour les onduleurs où la carte de commande gère également une distribution de puissance significative.

- PCB de Contrôle Industriel: Capacités spécifiques pour l'électronique d'entraînement industrielle robuste et à haute fiabilité.

- Directives DFM: Vérifiez votre disposition par rapport aux contraintes de fabrication avant soumission.

- PCB pour Puissance et Énergie: Solutions adaptées aux applications d'onduleurs solaires, éoliens et connectés au réseau.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| Lien CC | La source de tension CC (banc de condensateurs) qui alimente l'onduleur. |

| --- | --- |

| IGBT | Transistor bipolaire à grille isolée. Un interrupteur de puissance courant pour les onduleurs haute tension. |

| MOSFET | Transistor à effet de champ métal-oxyde-semiconducteur. Utilisé pour les onduleurs à basse tension ou haute fréquence. |

| Driver de grille | Un circuit intégré qui amplifie les signaux logiques de faible puissance en impulsions à courant élevé pour piloter les grilles des IGBT/MOSFET. |

| Temps mort | Une courte pause entre l'extinction d'un transistor et l'allumage de l'autre dans la même branche pour éviter les courts-circuits. |

| MLI | Modulation de Largeur d'Impulsion. La méthode utilisée pour encoder les niveaux de signaux analogiques en impulsions numériques. |

| dV/dt | Le taux de variation de la tension. Un dV/dt élevé peut provoquer un couplage de bruit à travers les barrières d'isolation. |

| dI/dt | Le taux de variation du courant. Un dI/dt élevé induit des pics de tension à travers les inductances parasites. |

| Connexion Kelvin | Une méthode de connexion à 4 fils utilisée pour mesurer la tension aux bornes d'un composant (comme un shunt) sans inclure la chute de tension des fils de transport. |

| Distance de fuite | La distance la plus courte entre deux parties conductrices le long de la surface de l'isolation. |

| Distance d'isolement | La distance la plus courte entre deux parties conductrices à travers l'air. |

| IEM | Interférence Électromagnétique. Bruit généré par la commutation qui affecte d'autres appareils électroniques. |

| CEM | Compatibilité Électromagnétique. La capacité de l'appareil à fonctionner sans provoquer ou subir d'IEM. |

Conclusion finale (prochaines étapes)

Maîtriser la conception de PCB pour le contrôle d'onduleurs triphasés est un équilibre entre la théorie électrique, les normes de sécurité et les contraintes de fabrication physique. Une conception réussie protège le "cerveau" numérique sensible de la "puissance" élevée, garantissant efficacité et fiabilité.

Lorsque vous êtes prêt à passer de la conception au prototype, APTPCB est là pour vous aider. Pour obtenir un devis précis et une révision DFM complète, veuillez fournir :

- Fichiers Gerber (format RS-274X).

- Détails de l'empilement (Poids du cuivre, épaisseur du diélectrique).

- Spécifications des matériaux (Indice Tg, valeur CTI pour haute tension).

- Exigences spéciales (Fraisage pour fentes d'isolation, cuivre épais ou couleurs spécifiques de masque de soudure pour le contraste).

S'assurer que ces détails sont clairs accélérera le processus de fabrication et nous aidera à livrer une carte qui répond aux exigences rigoureuses de l'électronique de puissance.