La sélection de la bonne méthode d'assemblage pour l'électronique de haute fiabilité nécessite souvent de regarder au-delà de la technologie de montage en surface (SMT) standard pour se tourner vers la robustesse mécanique de la technologie Through-Hole (THT). Bien que le SMT offre de la densité, les bases du soudage traversant restent la référence en matière de connecteurs, de composants de puissance et d'assemblages soumis à des contraintes mécaniques ou à des vibrations élevées. Ce guide fournit un manuel technique permettant aux acheteurs et aux ingénieurs de définir les spécifications, d'atténuer les risques liés aux processus et de valider les capacités des fournisseurs pour l'assemblage THT.

Points clés à retenir

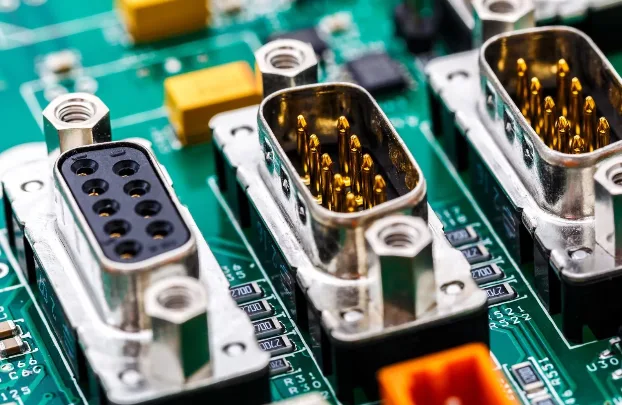

- Résistance mécanique : Les joints traversants offrent une résistance à la traction 5 à 10 fois supérieure aux joints montés en surface, ce qui les rend essentiels pour les connecteurs d'E/S et les transformateurs lourds.

- Hiérarchie des processus : Comprendre les compromis coût/qualité entre le brasage manuel (faible volume), le brasage à la vague (volume élevé) et le brasage sélectif (technologie mixte de précision).

- Profilage thermique : Un facteur de réussite essentiel est la phase de préchauffage, qui nécessite généralement que le PCB atteigne 90°C à 120°C avant de frapper la vague de soudure pour activer le flux et éviter les chocs thermiques.

- Exigences de remplissage des trous : La classe IPC 2 nécessite un minimum de 50 % de remplissage vertical du baril, tandis que la classe IPC 3 exige 75 % de remplissage minimum pour les applications aérospatiales ou médicales de haute fiabilité.

- Conception pour la fabrication (DFM) : Garantir un jeu entre le trou et le fil de 0,20 mm à 0,30 mm ; trop serré empêche l'écoulement de la soudure, tandis que trop lâche provoque des joints faibles et des vides.

- Nécessité de montage : Pour les cartes à technologie mixte, une introduction de montage à souder à la vague est souvent nécessaire pour protéger les pièces SMT, ce qui ajoute des coûts d'outillage (200 $ à 500 $) mais garantit la fiabilité.

- Conseil de validation : Ne vous fiez pas uniquement à l'inspection visuelle ; mettre en œuvre un échantillonnage aux rayons X pour les composants avec des fils obscurcis (comme les PGA) pour vérifier les pourcentages de remplissage du baril.

Portée, contexte décisionnel et critères de réussite

Définir la portée des bases du soudage traversant dès le début du projet évite des reprises coûteuses pendant la production de masse. Contrairement au SMT, qui est hautement automatisé, le THT implique souvent des processus variables en fonction de la composition et du volume des composants.

Critères de réussite

Pour déclarer un projet THT réussi, les mesures suivantes doivent être respectées :

- Fiabilité des joints de soudure : Aucun joint de soudure à froid et conformité à la norme IPC-A-610 (classe 2 ou 3) pour le mouillage et la forme du congé.

- Efficacité de débit : Rendement au premier passage (FPY) supérieur à 98,5 % à l'étape de brasage à la vague ou sélectif pour minimiser les coûts de retouches manuelles.

- Sécurité thermique : Aucun dommage thermique aux composants SMT adjacents ou au stratifié PCB (rougeole/cloquage) en raison d'une exposition excessive à la chaleur.

Cas limites

- Technologie mixte : Si une carte est composée à 90 % de SMT et à 10 % de THT, la décision entre le brasage sélectif et le brasage à la vague (avec palettes) est critique.

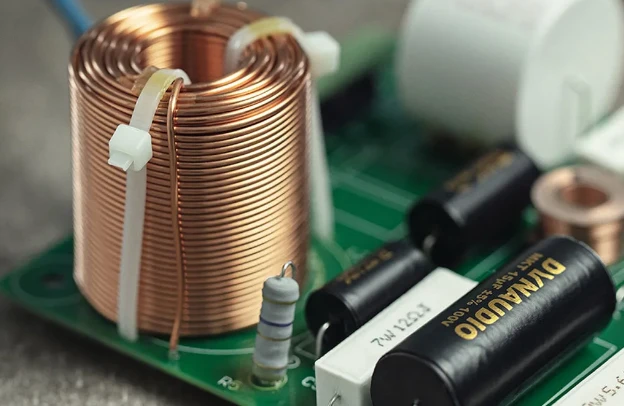

- Masse thermique élevée : Les composants tels que les grands dissipateurs thermiques ou les avions en cuivre lourds (2 oz+) nécessitent des profils thermiques spécifiques qui diffèrent des assemblages FR4 standard.

Spécifications à définir dès le départ (avant de vous engager)

Des spécifications claires constituent la principale défense contre la décoloration de la qualité. Lors d’une demande de devis ou de la mise en place d’une introduction de nouveau produit (NPI), définissez explicitement ces paramètres.

Liste des spécifications critiques

- Classification IPC : Spécifiez IPC-A-610 Classe 2 (Standard) ou Classe 3 (Haute fiabilité). Cela dicte les critères de remplissage des trous et d’inspection.

- Alliage de soudure : SAC305 (sans plomb) est standard, mais SnPb (avec plomb) peut être requis pour la défense/aérospatiale.

- Type de flux : Sans nettoyage (laisse des résidus, généralement acceptables) ou soluble dans l'eau (nécessite un lavage, une propreté plus élevée).

- Longueur du fil du composant : La longueur du fil après soudure doit généralement être de 1,5 mm à 2,5 mm maximum pour éviter les courts-circuits.

- Anneau annulaire : Minimum 0,15 mm (6 mil) pour garantir un ancrage mécanique suffisant.

- Dégagement des trous : +0,25 mm (+10 mil) par rapport au diamètre nominal du fil est la cible idéale pour le brasage à la vague.

- Soulagement thermique : Nécessaire pour les trous connectés à de grands plans de cuivre afin d'éviter les « joints froids » causés par la dissipation thermique.

- Orientation des composants : Orientez les puces parallèlement à la direction de l'onde pour minimiser le pontage.

- Zones à exclure : Définissez un espace de 3 mm à 5 mm autour des plots THT si vous utilisez des palettes de soudure à la vague.

- Hauteur maximale des composants : Assurez-vous que les grands condensateurs n'interfèrent pas avec la buse ondulée ou le jeu de la machine (généralement <15 mm pour les configurations standard).

- Épaisseur de la planche : La norme est de 1,6 mm ; les cartes > 2,4 mm nécessitent des temps de préchauffage et de séjour plus longs.

- Conception de palette : Si du SMT est présent du côté soudure, précisez si une « palette à ondes sélectives » est nécessaire.

Tableau des paramètres clés

| Paramètre | Spécification standard | Haute Fiabilité / Classe 3 | Pourquoi c'est important |

|---|---|---|---|

| Remplissage de trou (vertical) | > 50% | > 75% | Détermine la résistance mécanique à la traction et la résistance aux vibrations. |

| Mouillage circonférentiel | 270° | 330° | Garantit que la soudure est entièrement liée au plomb et au canon. |

| Température du pot de soudure | 255°C ± 5°C | 255°C ± 2°C | Contrôle les chocs thermiques et la fluidité de la soudure. |

| Temps de contact (dwell) | 2 à 4 secondes | 3 à 5 secondes | Temps suffisant pour que la soudure absorbe le canon sans endommager les pièces. |

| Température de préchauffage | 90°C–110°C (côté supérieur) | 100°C–120°C (côté supérieur) | Active le flux et prévient les chocs thermiques sur les composants en céramique. |

| Application Flux | Fluxeur de pulvérisation | Jet goutte/pulvérisation de précision | Assure une couverture constante sans résidus excessifs. |

| Vitesse du convoyeur | 1,0 – 1,2 m/min | 0,8 – 1,0 m/min | Des vitesses plus lentes permettent une meilleure action capillaire dans les planches épaisses. |

| ** Impuretés de soudure maximales ** | < 0,3 % Cuivre | < 0,15 % Cuivre | Une teneur élevée en cuivre provoque une soudure et un pontage « lents ». |

Risques clés (causes profondes, détection précoce, prévention)

Comprendre les modes de défaillance dans l'assemblage SMT et THT permet aux acheteurs d'auditer efficacement les fournisseurs. Voici les principaux risques associés aux bases du soudage traversant.

1. Pontage de soudure (courts-circuits)

- Cause fondamentale : Câbles trop longs, pas trop fin (<2,0 mm) ou application de flux insuffisante.

- Détection précoce : Inspection optique automatisée (AOI) ou tests électriques (ICT).

- Prévention : Limitez la saillie du fil à <2,0 mm. Utilisez des pastilles "voleurs de soudure" sur le bord arrière des connecteurs.

2. Joints de soudure à froid

- Cause première : Chaleur insuffisante (masse thermique du composant > apport de chaleur) ou oxydation des câbles.

- Détection précoce : L'inspection visuelle montre des joints ternes, granuleux ou convexes.

- Prévention : Augmentez le préchauffage à 110°C. Utilisez des coussinets de soulagement thermique sur les plans de masse.

3. Remplissage des trous insuffisant

- Cause fondamentale : Brûlure du flux avant le contact avec l'onde, ou le rapport trou/fil est trop serré (<0,15 mm).

- Détection précoce : Inspection aux rayons X ou inspection visuelle rétroéclairée.

- Prévention : Optimisez la taille du trou à Diamètre du fil + 0,25 mm. Vérifiez l'activité du flux.

4. Boules de soudure

- Cause fondamentale : Humidité dans le PCB (dégazage) ou éclatement excessif du flux lors du contact avec les vagues.

- Détection précoce : Inspection visuelle ; bruit de cliquetis lors de l'assemblage final.

- Prévention : Cuire les PCB à 105°C pendant 4 heures avant l'assemblage. Ajustez le taux de rampe de préchauffage (<2°C/sec).

5. Évents / Sténopés

- Cause première : Composants volatiles piégés dans les problèmes de placage de stratifié ou de barillet.

- Détection précoce : L'inspection visuelle révèle de petits trous dans le filet de soudure.

- Prévention : Garantissez une fabrication de circuits imprimés de haute qualité avec un placage de cuivre minimum de 25 µm dans les fûts.

6. Coussinets surélevés

- Cause première : Chaleur excessive ou contrainte mécanique pendant la coupe ou le refroidissement du fil.

- Détection précoce : Inspection visuelle ; le tampon se sépare du stratifié.

- Prévention : Contrôler strictement les températures de reprise (pointe du fer <350°C) et éviter toute force mécanique sur les coussinets chauds.

7. Contamination par les résidus de flux

- Cause première : Type de flux incompatible ou cycle de lavage insuffisant.

- Détection précoce : Test de contamination ionique (test ROSE).

- Prévention : Valider les paramètres du processus de lavage (température de l'eau >60°C, concentration en saponifiant).

8. Dommages thermiques aux composants

- Cause première : Dépassement de la valeur thermique nominale du composant (par exemple, fusion des connecteurs en plastique).

- Détection précoce : Déformation visuelle ou défaillance fonctionnelle.

- Prévention : Utilisez une introduction de montage à souder à la vague (palette) pour protéger les corps sensibles. Vérifiez les spécifications des composants (doit résister à 260°C pendant 10 s).

Validation et acceptation (tests et critères de réussite)

La validation garantit que la qualité du PCB répond à la classe IPC spécifiée. Un plan robuste comprend à la fois des tests non destructifs et destructifs.

Tableau des critères d'acceptation (IPC-A-610)

| Fonctionnalité | Critères de classe 2 | Critères de classe 3 |

|---|---|---|

| Mouillage (plomb et tampon) | Bon mouillage sur tampon et plomb. | Bon mouillage ; le filet doit être concave. |

| Remplissage vertical | 50% minimum. | 75% minimum. |

| Saillie de soudure | Visible côté secondaire. | Visible côté secondaire. |

| Saillie de plomb | Maximum 2,5 mm. | Max 1,5 mm (pour éviter les arcs électriques). |

| Dommages aux fils/plombs | Entailles mineures autorisées (<10%). | Aucune entaille ou déformation autorisée. |

6 Tests de validation essentiels

- Inspection visuelle (100 %) : Les opérateurs ou les machines AOI vérifient les ponts, les soudures manquantes et l'orientation des composants.

- Inspection optique automatisée (AOI) : Les caméras vérifient la forme et la présence du congé. Indispensable pour la [production de masse] à grand volume (/pcba/mass-production/).

- Inspection aux rayons X (échantillon) : Obligatoire pour vérifier le remplissage du barillet sur les connecteurs dont le côté supérieur est masqué par le corps du connecteur.

- Test de traction/cisaillement (échantillon destructif) : Vérifie la résistance mécanique. Un câble THT typique doit résister à >10N (selon le diamètre) avant de tomber en panne.

- Analyse de section transversale (micro-section) : La vérification ultime de la formation de composés intermétalliques (IMC) et du remplissage du baril. Réalisé pendant NPI.

- Test de contamination ionique (ROSE) : Garantit que les résidus de flux sont éliminés pour éviter la corrosion. Limite : <1,56 µg/cm² équivalent NaCl.

Stratégie d'échantillonnage

- Phase NPI : 100 % radiographie et coupe transversale en 5 pièces.

- Production : AQL 0,65 pour les défauts critiques (shorts), AQL 1,0 pour les défauts majeurs (remplissage insuffisant).

Liste de contrôle de qualification des fournisseurs (RFQ, Audit, Traçabilité)

Lors de l'évaluation d'un partenaire pour un assemblage clé en main, utilisez cette liste de contrôle pour vérifier ses capacités THT.

Traçabilité et contrôle des processus

- Le fournisseur enregistre-t-il les profils de température du pot de soudure pour chaque lot ?

- Existe-t-il un journal d'analyse du bain de soudure (vérification de la fragilisation du cuivre/or) ?

- Peuvent-ils retracer un numéro de série PCBA spécifique jusqu'à l'opérateur et à la machine utilisée ?

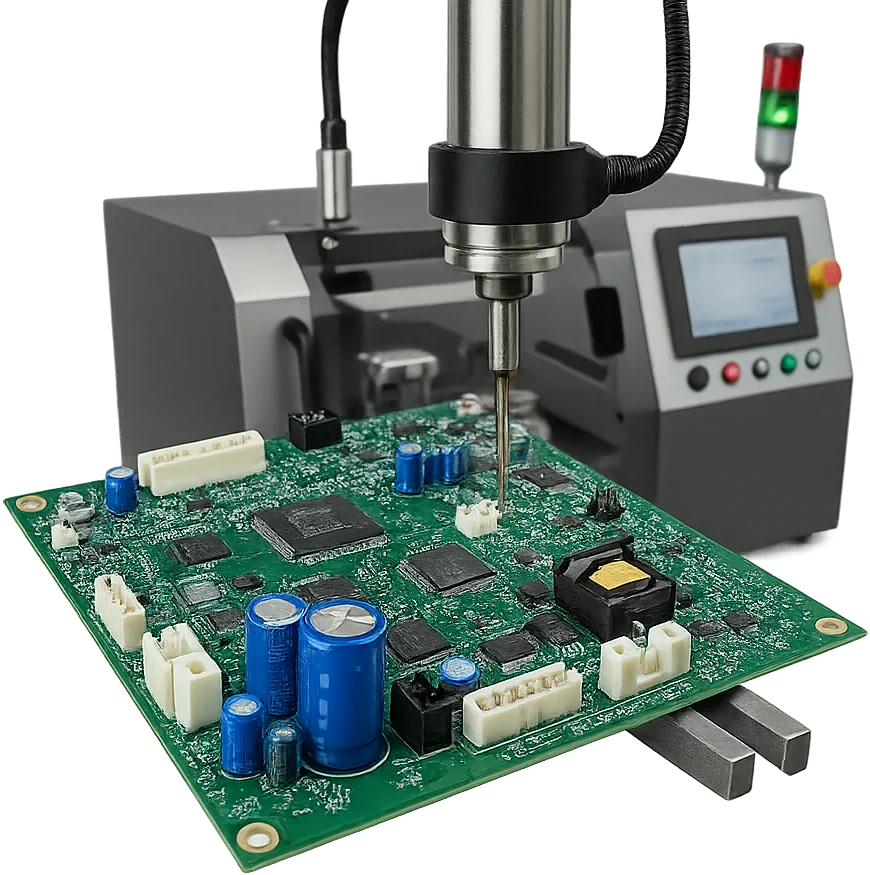

- Existe-t-il un fluxeur automatisé (spray) ou un brossage manuel ? (L'automatisation est préférable pour des raisons de cohérence).

DFM et ingénierie

- Fournissent-ils un rapport DFM spécifiquement pour le brasage à la vague (vérification de l'espacement des plots, de l'orientation) ?

- Peuvent-ils concevoir et fabriquer des palettes de soudure à la vague personnalisées en interne ou via un partenaire de confiance ?

- Ont-ils de l'expérience avec les PCB en cuivre lourd nécessitant une énergie thermique élevée ?

Capacités de test

- Disposent-ils de capacités internes de test TIC pour les circuits THT ? -[ ] L'inspection aux rayons X est-elle disponible pour la vérification du remplissage du fût ?

- Effectuent-ils quotidiennement un « profilage » de la machine à souder à la vague à l'aide d'un profileur thermique (par exemple, KIC) ?

Modifier le contrôle

- Existe-t-il un processus formel pour changer d'alliage de soudure ou de marque de flux ? -[ ] Les opérateurs sont-ils certifiés selon les normes IPC-J-STD-001 ?

Comment choisir (compromis et règles de décision)

Le choix entre le brasage manuel, à la vague et sélectif dépend du volume, de la complexité de la conception et du budget.

10 Règles de décision

- Si le volume est < 50 cartes, choisissez le soudage manuel (évite les coûts d'outillage).

- Si le volume est > 500 cartes, choisissez le soudage à la vague (vitesse et consistance).

- Si la carte a du SMT des deux côtés + THT, choisissez la soudure sélective ou la vague avec des palettes.

- Si les composants mesurent plus de 15 mm du côté soudure, choisissez le brasage sélectif (limites de hauteur d'onde).

- Si un remplissage de haute précision (classe 3) est requis sur des connecteurs denses, choisissez la soudure sélective.

- Si le budget est serré et que la conception le permet, choisissez le brasage à la vague (coût par joint le plus bas).

- Si vous utilisez des PCB flexibles, choisissez un outillage manuel ou spécialisé (la vague peut endommager la flexion).

- Si les fils sont très proches (pas <1,5 mm), choisissez une soudure sélective pour éviter les pontages.

- Si le PCB a une épaisseur > 3 mm, choisissez une soudure sélective avec une capacité de préchauffage élevée.

- Si un prototypage rapide est nécessaire, choisissez le soudage manuel (temps de configuration nul).

Questions fréquentes (FAQ) (coût, délai de livraison, fichiers DFM, matériaux, tests)

Q : Combien coûte un dispositif de soudure à la vague (palette) ? R : Les palettes personnalisées coûtent généralement entre 200 $ et 600 $ selon la complexité et le matériau (Durostone/composite). Ils sont réutilisables pendant des milliers de cycles.

- Protège le SMT inférieur.

- Empêche la déformation du PCB.

- Frais NRE uniques.

Q : Puis-je utiliser des composants traversants sur un PCB à noyau métallique (MCPCB) ? R : Oui, mais c’est difficile en raison de la dissipation rapide de la chaleur.

- Nécessite un préchauffage de grande puissance.

- La soudure manuelle est souvent préférée pour les connecteurs simples.

- La conception doit isoler le trou du noyau métallique pour éviter les courts-circuits.

Q : Quels fichiers sont nécessaires pour l'assemblage THT ? R : Les fichiers Gerber standard sont suffisants, mais des couches spécifiques sont utiles.

- Fichier de forage : Spécifie les tailles de trous.

- Dessin d'assemblage : Affiche l'emplacement et la polarité des composants.

- Données XY : Utile si vous utilisez des machines d'insertion automatisées.

Q : Pourquoi le « brasage sélectif » est-il plus cher que le brasage à la vague ? R : Le brasage sélectif est plus lent car il soude point par point ou ligne par ligne.

- Le temps machine est plus élevé par carte.

- Le temps de programmation est plus long.

- Cependant, cela élimine le besoin de palettes coûteuses et de masquage manuel post-vague.

Q : Comment puis-je éviter les « billes de soudure » sur mes cartes THT ? R : Les billes de soudure sont souvent causées par des problèmes d’humidité ou de flux.

- Cuisson des PCB : Éliminez l'humidité avant l'assemblage.

- Vérifiez le flux : Assurez-vous que les températures de préchauffage sont compatibles.

- Masque de soudure : Assurez-vous qu'il existe des barrages de masque entre les plaquettes.

Q : Quelle est la différence entre le « brasage par traînée » et le « brasage par immersion » ? R : Ce sont des techniques de brasage sélectives.

- Dip : La buse monte et plonge tout le groupe de broches en même temps (plus rapidement).

- Glisser : Une mini-onde se déplace sur les broches (plus précise, plus lente).

Q : L'assemblage THT affecte-t-il le délai de livraison ? R : Cela peut ajouter 1 à 2 jours par rapport au SMT pur en raison de l'étape de processus supplémentaire.

- L'insertion manuelle prend du temps.

- La fabrication de palettes ondulées (si nécessaire) ajoute 3 à 5 jours à la configuration initiale.

Q : Puis-je utiliser de la soudure sans plomb pour le THT ? R : Oui, le SAC305 est standard.

- Nécessite des températures plus élevées (255°C+).

- Le mouillage est légèrement plus lent que la soudure au plomb.

- L'aspect visuel est plus granuleux (c'est normal).

Demander un devis / Examen DFM pour les bases du soudage traversant (quoi envoyer)

Glossaire (termes clés)| Terme | Définition |

| :--- | :--- | | Anneau annulaire | L'anneau de cuivre autour d'un trou traversant plaqué. Critique pour l’attachement du plomb. | | Soudure à la vague | Un processus de brasage en vrac dans lequel le PCB passe sur une vague de soudure fondue. | | Soudure sélective | Un processus de brasage localisé utilisant une buse mini-onde pour des composants spécifiques. | | Palette de soudure/fixation | Un support personnalisé fabriqué à partir d'un matériau résistant à la chaleur (par exemple, Durostone) pour masquer les pièces SMT lors du brasage à la vague. | | Flux | Agent chimique qui nettoie les surfaces métalliques et favorise le mouillage des soudures. | | Préchauffer | La phase de chauffage du PCB pour activer le flux et réduire le choc thermique avant le soudage. | | Mouillage | La capacité de la soudure fondue à se propager et à se lier à la surface métallique. | | Filet | La forme concave du joint de soudure reliant le fil au plot. | | Joint froid | Un joint défectueux où la soudure n'a pas réussi à mouiller correctement, souvent en raison d'une faible chaleur. | | Rapprochement | Un court-circuit électrique indésirable créé par la soudure reliant deux plages adjacentes. | | Temps de séjour | La durée pendant laquelle un point spécifique du PCB est en contact avec la vague de soudure fondue. | | Tapis de vol | Un tampon factice ajouté au bord de fuite de l'empreinte d'un composant pour « voler » l'excès de soudure et empêcher le pontage. |