PCB d'interface de soudage par ultrasons : ce que couvre ce guide (et à qui il s'adresse)

Ce guide est conçu pour les ingénieurs hardware, les responsables des achats et les responsables qualité qui intègrent des processus de soudage par ultrasons dans leurs lignes d'assemblage de PCB. Contrairement à la soudure traditionnelle, un PCB d'interface de soudage par ultrasons nécessite des finitions de surface spécifiques, une rigidité mécanique et une propreté extrême pour assurer une liaison fiable entre la carte et les interconnexions externes comme les fils d'aluminium, les rubans de cuivre ou les bornes de gros calibre.

Si vous concevez des systèmes de gestion de batterie (BMS), des modules radar haute fréquence ou du matériel informatique quantique, l'interface entre votre PCB et le conducteur est le point de défaillance le plus courant. Ce guide va au-delà des normes IPC de base pour aborder les réalités pratiques de la fabrication de ces cartes spécialisées. Nous nous concentrons sur les règles "non écrites" de la topographie de surface, de la dureté du placage et de la stabilité du substrat qui déterminent si une soudure tiendra dix ans ou échouera lors des tests de vibration.

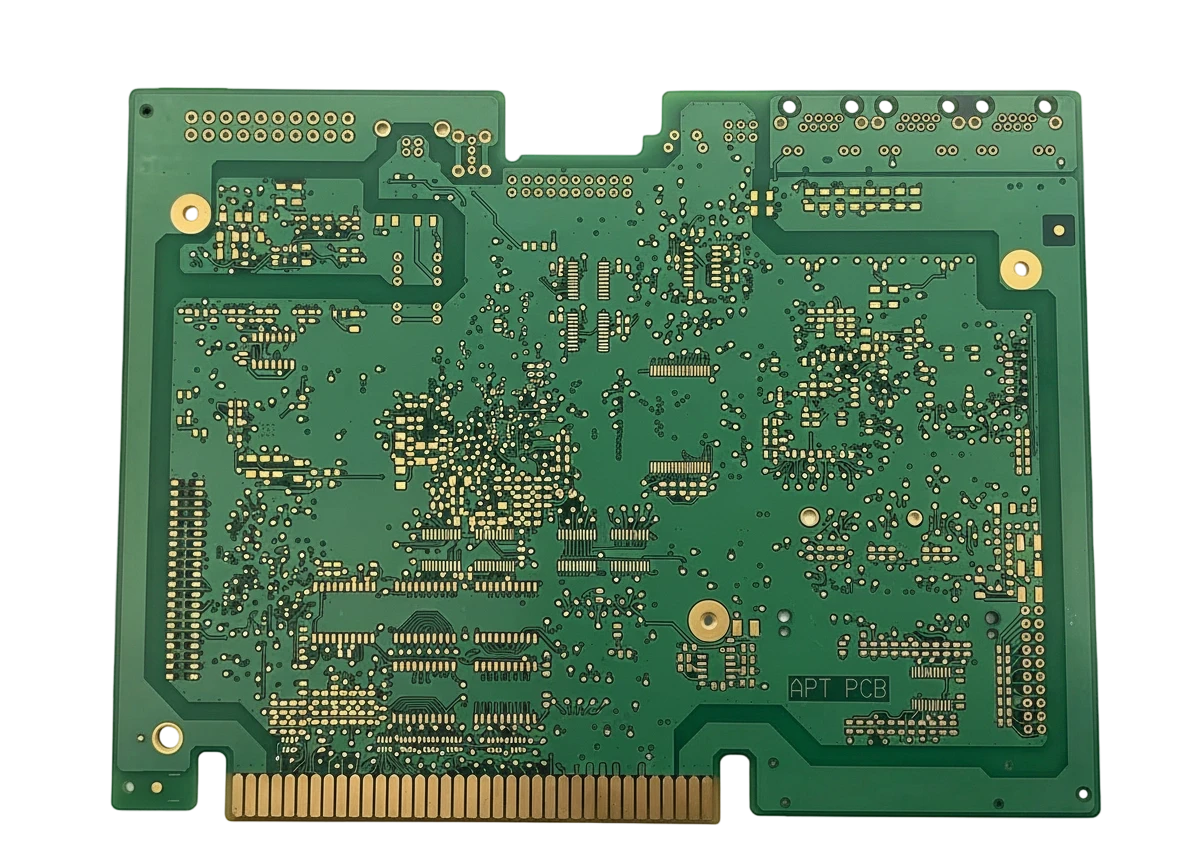

Vous y trouverez des spécifications exploitables pour l'approvisionnement, une analyse des risques cachés qui échappent souvent aux revues DFM standard, et un plan de validation pour tenir votre fabricant responsable. Que vous vous approvisionniez auprès d'APTPCB (APTPCB PCB Factory) ou que vous auditiez un nouveau fournisseur, ce document vous servira de feuille de route pour sécuriser un PCB d'interface de soudage par ultrasons robuste qui passe du prototype à la production de masse sans perte de rendement.

Quand l'interface de soudage par ultrasons pour PCB est la bonne approche (et quand elle ne l'est pas)

Comprendre la dynamique mécanique et thermique de votre application est la première étape pour décider si une interface de soudage par ultrasons est supérieure à la soudure traditionnelle ou aux fixations mécaniques.

Cette approche est le bon choix lorsque :

- La Sensibilité Thermique est Critique : Vos composants ne peuvent pas supporter les profils thermiques de la soudure par refusion ou à la vague. Le soudage par ultrasons est un processus "froid" par rapport au substrat, générant de la chaleur localisée uniquement à l'interface par friction.

- Des Métaux Dissimilaires Sont Impliqués : Vous devez joindre un fil d'aluminium (courant dans les batteries de véhicules électriques) à des pastilles de cuivre de PCB. La soudure est souvent incompatible ou peu fiable avec l'aluminium, tandis que le soudage par ultrasons crée une véritable liaison métallurgique.

- Les Vibrations et la Fatigue Sont des Risques Élevés : Dans les environnements automobiles et aérospatiaux, les joints de soudure sont sujets aux fissures de fatigue sous contrainte thermique et mécanique cyclique. Les soudures par ultrasons, en particulier les liaisons filaires et rubans, offrent une conformité et une résistance à la fatigue supérieures.

- L'Intégrité du Signal Haute Fréquence est Requise : Pour des applications comme le wirebonding pour l'interface de qubits ou le radar mmWave, les congés de soudure introduisent une capacité et une inductance parasites. Le wire bonding par ultrasons permet un contrôle précis de la boucle et une adaptation d'impédance.

- La propreté est primordiale : Les résidus de flux de soudure peuvent provoquer des courants de fuite ou un dégazage dans les environnements sous vide. Le soudage par ultrasons est un processus sans flux.

Cette approche est probablement le mauvais choix lorsque :

- Le coût est le principal facteur pour les biens de consommation de faible technologie : L'équipement de soudage par ultrasons et les finitions de surface de PCB de haute qualité requises (comme ENEPIG ou Soft Gold) sont significativement plus chers que le HASL et le soudage standard.

- La réparabilité est une priorité : Les soudures par ultrasons sont permanentes. La reprise d'une interface soudée endommage souvent le plot de PCB sous-jacent, rendant la carte inutilisable. Si une réparation sur le terrain est nécessaire, les connecteurs ou les borniers à vis sont préférables.

- La densité de courant est extrêmement élevée (niveaux de barre omnibus) : Bien que le soudage par ultrasons puisse gérer des courants élevés, les barres omnibus en cuivre extrêmement épaisses peuvent nécessiter un soudage laser ou un boulonnage mécanique si l'énergie ultrasonore requise endommageait le substrat du PCB.

Exigences à définir avant de demander un devis

Pour garantir que votre PCB d'interface de soudage par ultrasons fonctionne comme prévu, vous devez aller au-delà des notes de fabrication génériques. Les spécifications suivantes définissent les propriétés physiques et chimiques requises pour une soudure réussie.

- Type de Finition de Surface : Spécifier ENEPIG (Nickel Chimique Palladium Chimique Or par Immersion) ou Or Électrolytique Doux. Éviter le HASL ou l'Étain par Immersion, car ils sont trop mous ou irréguliers. L'ENIG standard peut être risqué en raison de problèmes de "black pad" qui entraînent des ruptures de soudure fragiles.

- Épaisseur de l'Or : Pour le wire bonding avec fil d'or, spécifier un minimum de 0,3–0,5 µm (12–20 µin) d'or doux. Pour le wire bonding en coin avec fil d'aluminium, un or plus fin ou même des surfaces de palladium pur (dans l'ENEPIG) sont souvent préférés pour prévenir les vides intermétalliques.

- Dureté et Épaisseur du Nickel : La couche de nickel sous-jacente agit comme une enclume. Spécifier une épaisseur de nickel de 3–6 µm. La dureté doit être contrôlée pour supporter l'énergie de soudage sans créer de cratères dans le stratifié en dessous.

- Rugosité de Surface (Ra) : Le plot de soudage doit être lisse pour assurer une surface de contact maximale. Définir une rugosité maximale de Ra < 0,3 µm. Les surfaces rugueuses dissipent l'énergie ultrasonore et entraînent des liaisons faibles.

- Propreté du Plot : Indiquer explicitement "Nettoyage Plasma Requis" avant l'emballage. Les contaminants organiques (carbone) sont l'ennemi des soudures ultrasonores. L'énergie de surface doit être > 50 dynes/cm.

- Matériau du Substrat (Tg) : Utiliser des substrats FR4 à Tg élevé (Tg > 170°C) ou céramiques. Le FR4 standard mou peut absorber l'énergie ultrasonore (effet d'amortissement), entraînant un mauvais transfert d'énergie à l'interface de soudure.

- Poids du Cuivre : Assurez-vous que le cuivre de la couche externe est suffisant pour gérer le courant et la contrainte mécanique de la soudure. 2 oz (70 µm) ou plus sont recommandés pour les applications de puissance afin de prévenir le décollement du pad.

- Dégagement du Masque de Soudure : Définissez un pad NSMD (Non-Solder Mask Defined) ou une ouverture SMD (Solder Mask Defined) généreuse. Assurez-vous que le masque est à au moins 50–75 µm de la zone de soudure pour éviter que l'outil de soudage ne heurte le masque.

- Restrictions Via-in-Pad : Interdisez strictement les vias à l'intérieur de la zone du pad de soudage, à moins qu'ils ne soient remplis de cuivre et bouchés. Les vias ouverts ou les vias bouchés peuvent s'effondrer sous la force de soudage, entraînant une défaillance immédiate.

- Résistance au Décollement : Spécifiez une résistance minimale au décollement du cuivre (par exemple, > 1.4 N/mm) pour garantir que le pad ne se détache pas du stratifié pendant le test de traction.

- Planéité/Coplanarité : La zone de soudage doit être plate. La courbure et la torsion doivent être < 0.5 %, mais la planéité locale sur le pad de soudage est critique — aucune protubérance ou creux n'est autorisé.

- Emballage : Exigez un emballage scellé sous vide, sans soufre, avec déshydratant et cartes indicatrices d'humidité. L'oxydation ou la sulfuration du placage rendra le soudage impossible.

Les risques cachés qui entravent la montée en puissance

Même avec des spécifications parfaites, l'augmentation de la production d'un PCB d'interface de soudage par ultrasons introduit des risques subtils. Ces problèmes n'apparaissent souvent qu'après le début de la fabrication en volume.

- Cratering du pad (Le tueur silencieux) :

- Risque: L'énergie ultrasonique fracture les fibres époxy/verre sous le pad de cuivre.

- Pourquoi: Énergie de soudage excessive ou substrat trop fragile/mou.

- Détection: Souvent invisible à l'inspection visuelle. Nécessite une coupe transversale ou une microscopie acoustique.

- Prévention: Optimiser les paramètres de soudage (force/puissance/temps) et utiliser des matériaux diélectriques à module élevé.

Diffusion/Migration du Nickel:

- Risque: Le nickel migre à travers la couche d'or/palladium vers la surface, s'oxydant et empêchant la liaison.

- Pourquoi: Faible densité de placage ou stockage prolongé à hautes températures.

- Détection: Spectroscopie d'électrons Auger (AES) ou analyse XPS de la surface.

- Prévention: Contrôle strict de la chimie du bain de placage et des conditions de stockage.

Désaccord de Fréquence de Résonance:

- Risque: Le PCB agit comme un diaphragme, vibrant à la fréquence de soudage (par exemple, 20kHz ou 60kHz).

- Pourquoi: Le dispositif de montage du PCB permet le mouvement, ou les dimensions de la carte résonnent.

- Détection: Qualité de soudure incohérente dans des zones spécifiques de la carte (nœuds vs. ventres).

- Prévention: Concevoir des dispositifs de serrage rigides pour le processus d'assemblage ; simuler l'analyse modale du PCB.

Contamination de Surface par le Masque de Soudure:

- Risque: Résidus de masque de soudure ou "saignement" couvrent le bord du pad de soudure.

- Pourquoi: Mauvaise définition du masque ou polymérisation incorrecte.

- Détection: Inspection visuelle sous fort grossissement; inspection par lumière UV.

- Prévention: Augmenter le dégagement du masque; utiliser LDI (Laser Direct Imaging) pour un alignement précis du masque.

"Black Pad" en ENEPIG:

- Risque: Couche de nickel corrodée sous l'or/palladium, entraînant une fracture fragile.

- Cause: Bain d'immersion d'or hyperactif attaquant le nickel.

- Détection: Rupture fragile lors des tests de cisaillement; l'analyse SEM montre une apparence de "fissure de boue" sur le nickel.

- Prévention: Contrôle plus strict de la teneur en phosphore dans le nickel et des niveaux de pH dans les bains d'or par immersion.

Épaisseur de placage inconsistante:

- Risque: Les variations d'épaisseur d'or sur le panneau affectent la fenêtre de soudage.

- Cause: Mauvaise distribution du courant dans le placage électrolytique ou bains autocatalytiques épuisés.

- Détection: Cartographie des mesures XRF sur le panneau.

- Prévention: Utiliser des bordures de placage factices (thieving) et une analyse fréquente du bain.

Transfert d'usure de l'outil:

- Risque: Des débris de l'outil de soudage s'incrustent dans le pad du PCB.

- Cause: Sonotrode ou coin de liaison usé.

- Détection: L'inspection visuelle montre des corps étrangers ou des empreintes inhabituelles.

- Prévention: Mettre en œuvre un programme strict d'entretien et de remplacement des outils.

Absorption d'humidité:

- Risque: L'humidité dans le PCB se dilate pendant toute étape de durcissement thermique, délaminant le pad.

- Why: Stockage inapproprié ou exposition à un environnement d'usine humide.

- Detection: Cloquage après stress thermique.

- Prevention: Cuire les cartes avant l'assemblage ; protocoles MSD (Moisture Sensitive Device) stricts.

Dommage dû au réglage et à la découpe de l'antenne :

- Risk: Si le PCB subit une découpe laser pour le réglage et la découpe de l'antenne près du site de soudure, des débris ou des zones affectées par la chaleur peuvent dégrader le plot de soudure.

- Why: Proximité des opérations de découpe de l'interface de soudure.

- Detection: Marques de brûlure ou débris conducteurs sur les plots.

- Prevention: Séquencer correctement les opérations (découper, puis nettoyer, puis souder) ou utiliser un masquage protecteur.

Wirebonding pour la sensibilité de l'interface Qubit :

- Risk: Les impuretés magnétiques dans l'empilement de placage perturbent la cohérence quantique.

- Why: Le nickel standard est magnétique.

- Detection: Magnétométrie SQUID (rare) ou simplement non-conformité aux spécifications.

- Prevention: Utiliser des options de placage non magnétiques (par exemple, l'argent ou des alliages spécifiques nickel-phosphore non magnétiques) si explicitement requis.

Plan de validation (quoi tester, quand et ce que signifie "réussi")

N'approuvez pas un lot uniquement sur la base d'une inspection visuelle. Mettez en œuvre ce plan de validation pour chaque nouvelle révision ou changement de fournisseur.

- Test de traction de fil (destructif) :

- Objective: Mesurer la résistance à la traction de la liaison fil/ruban.

- Method: Tirer le fil perpendiculairement à la carte jusqu'à la rupture.

- Acceptation : La défaillance doit se produire dans le fil (rupture du fil), et non à l'interface (décollement). La force minimale dépend du diamètre du fil (par exemple, > 10g pour un fil d'or de 25µm).

Test de cisaillement bille/coin :

- Objectif : Mesurer la résistance latérale de la liaison au plot.

- Méthode : Appliquer une force latérale au "nugget" de liaison.

- Acceptation : Force de cisaillement > 1,2x la norme minimale (par exemple, JEDEC ou Mil-Std). Le mode de défaillance doit être le cisaillement du matériau en vrac, et non le décollement du plot ou la formation de cratères.

Analyse en coupe transversale (Micro-sectionnement) :

- Objectif : Vérifier l'épaisseur du placage et rechercher la formation de cratères.

- Méthode : Enrober et polir un échantillon de soudure ; inspecter au SEM.

- Acceptation : Pas de fissures dans le stratifié/cuivre ; la formation du composé intermétallique (IMC) est continue et uniforme.

Choc thermique / Cyclage :

- Objectif : Simuler la fatigue du cycle de vie.

- Méthode : De -40°C à +125°C (ou plus) pendant 500 à 1000 cycles.

- Acceptation : Moins de 10% de dégradation de la résistance à la traction/au cisaillement après le cyclage. Pas de coupures électriques.

Stockage à haute température (HTS) :

- Objectif : Vérifier la diffusion et la formation de vides de Kirkendall.

- Méthode : Stocker à 150°C pendant 1000 heures.

- Acceptation : La liaison reste intacte ; la résistance au cisaillement reste conforme aux spécifications.

Vérification de la rugosité de surface :

- Objectif : S'assurer que les plots sont suffisamment lisses pour le bonding.

- Méthode : Profilométrie laser ou stylet de contact.

- Acceptation: Ra < 0,3 µm (ou tel que spécifié).

Test de porosité du placage:

- Objectif: S'assurer que l'or/palladium protège le nickel.

- Méthode: Test au gel ou test aux vapeurs acides.

- Acceptation: Aucune tache de corrosion visible sur la surface du pad.

Test de propreté (chromatographie ionique):

- Objectif: Détecter les résidus ioniques.

- Méthode: IPC-TM-650 2.3.25.

- Acceptation: < 1,56 µg/cm² équivalent NaCl (ou plus strict pour une haute fiabilité).

Test de soudabilité (contrôle):

- Objectif: Même en cas de soudage, vérifier l'état du placage.

- Méthode: Immersion et observation / Balance de mouillage.

- Acceptation: > 95 % de couverture (indique une chimie de placage saine).

Test de vibration:

- Objectif: Vérifier la robustesse mécanique de l'interface.

- Méthode: Profil de vibration aléatoire correspondant à l'environnement d'utilisation finale.

- Acceptation: Aucune rupture de fil ou décollement de liaison ; résistance de contact stable.

Liste de contrôle du fournisseur (RFQ + questions d'audit)

Utilisez cette liste de contrôle pour évaluer APTPCB ou tout autre fournisseur. S'ils ne peuvent pas répondre à ces questions, ils ne sont pas prêts pour la production de PCB d'interface de soudage par ultrasons à haute fiabilité.

Entrées RFQ (Ce que vous envoyez)

- Fichiers Gerber: Avec une définition claire des pads de soudage par ultrasons par rapport aux pads de brasage.

- Plan de fabrication: Spécifiant explicitement les exigences de l'"Interface de soudage par ultrasons".

- Spécification de placage: Plages d'épaisseur exactes pour Ni, Pd, Au.

- Spécification de rugosité de surface : Valeur Ra maximale définie.

- Spécification du matériau : Tg, CTE et température de décomposition (Td).

- Spécification de propreté : Exigence de nettoyage au plasma et type d'emballage.

- Coupons de test : Conception de coupons spécifiques pour les tests de traction/cisaillement sur le panneau de production.

- Estimations de volume : EAU pour déterminer si un outillage rigide ou souple est approprié.

- Contexte d'application : Mentionner si c'est pour le wirebonding pour interface de qubit ou pour l'alimentation automobile (aide le fournisseur à choisir la chimie).

Preuve de capacité (Ce qu'ils fournissent)

- Audit de la ligne de placage : Ont-ils ENEPIG/Or doux en interne ou l'externalisent-ils ? (L'interne est préféré pour le contrôle).

- Données XRF : Peuvent-ils fournir des rapports d'épaisseur XRF pour chaque lot ?

- Données de rugosité : Ont-ils l'équipement pour mesurer Ra sur de petits plots ?

- Nettoyage au plasma : Ont-ils une capacité de traitement plasma en interne ?

- Expérience : Exemples de PCB d'interface de soudage par ultrasons similaires produits.

- Enregistrement du masque de soudure : Capacité pour des tolérances NSMD serrées (+/- 50µm ou mieux).

Système qualité et traçabilité

- Analyse du bain de placage : Fréquence de l'analyse chimique (devrait être quotidienne/par quart).

- Fréquence des coupes transversales : À quelle fréquence vérifient-ils la présence de "black pad" ou de corrosion du nickel ?

- Traçabilité des lots : Peuvent-ils retracer une carte spécifique jusqu'aux conditions du bain de placage ?

- Graphiques SPC : Contrôle Statistique des Procédés pour l'épaisseur de l'or et du nickel.

- Inspection : Inspection Optique Automatisée (AOI) réglée pour détecter les défauts de placage, pas seulement les courts-circuits/ouvertures.

- Certifications : IATF 16949 (Automobile) ou AS9100 (Aérospatiale) si applicable.

Contrôle des changements et livraison

- PCP (Plan de Contrôle des Procédés) : Le processus de placage est-il "gelé" pour votre numéro de pièce ?

- Contrôle des sous-fournisseurs : Les fournisseurs de stratifiés sont-ils fixes ? (Changer de stratifié peut affecter le risque de cratérisation).

- Validation de l'emballage : Ont-ils validé leur emballage sous vide par rapport aux exigences de durée de conservation ?

- Capacité : Peuvent-ils augmenter le débit de placage sans compromettre les temps de séjour ?

- Processus RMA : Quel est le délai d'analyse des causes profondes pour les défaillances de liaison ?

- Stock tampon : Politique de maintien d'un inventaire de cartes nues (risque d'oxydation).

Guide de décision (compromis que vous pouvez réellement choisir)

L'ingénierie est une question de compromis. Voici les compromis spécifiques aux PCB d'interface de soudage par ultrasons.

ENEPIG vs. Or mou :

- Si vous privilégiez la polyvalence (soudure + wire bonding), choisissez ENEPIG. Il est généralement moins cher que l'or mou épais et prévient le "black pad".

- Si vous privilégiez la fiabilité absolue pour le wire bonding en or, choisissez l'Or Électrolytique Mou. Il offre la plus large fenêtre de processus mais est coûteux et nécessite une barre omnibus pour le placage (contrainte de conception).

Céramique vs. FR4 :

Si vous privilégiez la dissipation thermique et la rigidité, choisissez la céramique (Al2O3 ou AlN). Elle réfléchit bien l'énergie ultrasonore, ce qui conduit à des liaisons solides.

Si vous privilégiez le coût et le routage multicouche complexe, choisissez le FR4 à Tg élevé. Soyez prêt à optimiser les paramètres de soudage pour tenir compte du substrat plus mou.

Cuivre épais vs. Cuivre standard :

- Si vous privilégiez la gestion de la puissance et la diffusion de la chaleur, choisissez le cuivre épais (>3oz).

- Si vous privilégiez le wire bonding à pas fin, choisissez le cuivre standard (1oz). Le cuivre épais présente des profils de gravure (formes trapézoïdales) qui rendent plus difficile l'obtention de surfaces de liaison plates sur des pas fins.

Pads NSMD vs. SMD :

- Si vous privilégiez la force de liaison et la définition du pad, choisissez NSMD (Non-Solder Mask Defined). Le bord en cuivre est exposé, mais la taille du pad est définie par gravure, ce qui est précis.

- Si vous privilégiez l'adhérence du pad à la carte (anti-soulèvement), choisissez SMD (Solder Mask Defined). Le masque maintient le pad en place, mais les variations de hauteur du masque peuvent interférer avec l'outil de liaison.

Nettoyage au plasma vs. Pas de plasma :

- Si vous privilégiez le rendement et la fiabilité, choisissez le nettoyage au plasma. C'est un petit coût supplémentaire qui élimine les contaminants organiques.

- Si vous privilégiez le prix unitaire le plus bas, vous pourriez l'ignorer, mais risquez un taux de rejet plus élevé à l'étape de la liaison. Recommandation : Toujours choisir le plasma.

Questions fréquentes (FAQ)

Q : Puis-je utiliser l'ENIG standard pour le wire bonding ultrasonique ? A: C'est risqué. L'ENIG standard a souvent une fine couche d'or et une interface de nickel cassante qui peut céder sous l'énergie ultrasonique. L'ENEPIG ou l'Or Doux est significativement plus sûr.

Q: Quelle est la durée de conservation d'un PCB d'interface de soudage par ultrasons? R: Typiquement 6 mois si scellés sous vide. Une fois ouverts, ils doivent être soudés dans les heures qui suivent ou stockés dans une armoire à azote pour prévenir l'oxydation/la contamination.

Q: Pourquoi mon fil d'aluminium n'adhère-t-il pas au pad? R: Les causes courantes sont : la rugosité du pad est trop élevée, une contamination organique (nécessite un nettoyage au plasma), ou le placage d'or est trop épais (provoquant des vides).

Q: Comment le "réglage et l'ajustement de l'antenne" affectent-ils le pad de soudage? R: Le découpage laser génère des débris et de la chaleur. Si le pad de soudage est à proximité, il doit être masqué ou nettoyé minutieusement après le découpage pour s'assurer que la topographie de la surface n'est pas compromise.

Q: Le "wire bonding pour interface qubit" est-il différent du bonding standard? R: Oui. Il nécessite des matériaux non magnétiques (évitant le nickel standard) et des traces compatibles supraconductrices, impliquant souvent des procédés de pulvérisation spécialisés plutôt qu'un placage standard.

Q: Puis-je retravailler une soudure ultrasonique défaillante? R: Généralement, non. Le processus de soudage déforme le réseau métallique. Le retrait d'un fil détruit généralement la surface du pad, nécessitant la mise au rebut de la carte.

Q: APTPCB effectue-t-il le soudage par ultrasons? R: APTPCB fabrique la carte nue (PCB) avec les spécifications d'interface requises. Le soudage/collage réel est généralement effectué pendant l'étape d'assemblage (PCBA), bien que nous puissions nous coordonner avec des partenaires d'assemblage.

Q: Quelle est la meilleure façon de spécifier la zone de soudage dans les Gerbers? R: Utilisez une couche mécanique dédiée pour mettre en évidence les "Zones de Collage" et ajoutez une note de texte faisant référence aux exigences spécifiques de finition de surface et de rugosité pour ces zones.

Pages et outils associés

- Finitions de Surface PCB – Comparez ENEPIG, ENIG et Soft Gold pour choisir le placage adapté à vos besoins de soudage.

- Capacités PCB Céramique – Explorez les substrats qui offrent une rigidité et des performances thermiques supérieures pour le collage ultrasonique de haute puissance.

- PCB Cuivre Épais – Essentiel pour l'électronique de puissance où le soudage ultrasonique connecte des barres omnibus ou des bornes de gros calibre.

- Contrôle Qualité PCB – Comprenez comment nous validons l'épaisseur du placage et l'adhérence pour prévenir les défaillances sur le terrain.

- PCB pour l'Électronique Automobile – Découvrez comment les interfaces de soudage ultrasonique sont appliquées dans la gestion des batteries de VE et les modules de puissance.

- Directives DFM – Téléchargez les règles de conception pour vous assurer que vos pastilles sont dimensionnées et espacées correctement pour les outils de liaison.

Demander un devis

Prêt à valider votre conception ? Demandez un devis à APTPCB dès aujourd'hui. Veuillez inclure vos fichiers Gerber, les détails de l'empilement et une note spécifique concernant vos exigences en matière de "soudage par ultrasons" afin que notre équipe d'ingénieurs puisse effectuer une révision DFM spécialisée pour le placage et la topographie de surface.

Conclusion finale

Le déploiement réussi d'un PCB d'interface de soudage par ultrasons nécessite un changement de mentalité, passant de la "connectivité électrique" à la "métallurgie mécanique". Le succès de la soudure est dicté bien avant que l'outil de liaison ne touche la carte – il est déterminé par la chimie du placage, la rugosité de la surface et la rigidité du substrat définies dans votre pack de données. En contrôlant ces variables et en vous associant à un fabricant comme APTPCB qui comprend la physique de l'interface, vous pouvez éliminer les risques cachés de cratérisation et de décollement, garantissant que votre produit résiste aux rigueurs de son environnement.