L'adoption de la technologie via in pad (VIP) est souvent une décision obligatoire motivée par la densité des composants, en particulier lorsque les pas du Ball Grid Array (BGA) descendent en dessous de 0,5 mm. Bien que cette technique maximise l'espace occupé par les PCB et améliore la gestion thermique, elle introduit des étapes complexes de placage et de remplissage qui peuvent compromettre les rendements d'assemblage si elles ne sont pas strictement contrôlées. Ce manuel guide les acheteurs et les ingénieurs à travers les spécifications critiques, les stratégies d'atténuation des risques et les critères d'acceptation nécessaires pour se procurer des cartes VIP fiables sans retards de fabrication.

Points forts

- Avantage principal : Permet le routage des BGA à pas fin (< 0,5 mm) et réduit l'inductance.

- Spécifications critiques : L'épaisseur du placage de recouvrement doit être contrôlée (généralement entre 12 et 15 µm) pour garantir une surface plane.

- Risque principal : « Capsules » ou vides dans le remplissage du via, entraînant une défaillance du joint de soudure lors de l'assemblage.

- Validation : Nécessite des microsections conformes à la classe 3 de l'IPC pour vérifier l'intégrité du placage enveloppant et du remplissage.

Points clés à retenir

- Avantage principal : permet le routage des BGA à pas fin (< 0,5 mm) et réduit l'inductance.

- Spécifications critiques : l'épaisseur du placage de recouvrement doit être contrôlée (généralement entre 12 et 15 µm) pour garantir une surface plane.

- Risque principal : « Dimpling » ou vides dans le remplissage du via, entraînant une défaillance du joint de soudure lors de l'assemblage.

- Validation : nécessite des microsections conformes à la classe 3 de l'IPC pour vérifier le placage enveloppant et l'intégrité du remplissage.

- Portée, contexte décisionnel et critères de réussite

- Capacités de fabrication et logistique de commande

- Spécifications à définir dès le départ (avant de vous engager)

Contenu

- Portée, contexte décisionnel et critères de réussite

- Capacités de fabrication et logistique de commande

- Spécifications à définir dès le départ (avant de vous engager) -Risques clés (causes profondes, détection précoce, prévention)

- Validation et acceptation (Tests et critères de réussite)

- Liste de contrôle de qualification des fournisseurs (RFQ, audit, traçabilité)

- Comment choisir (compromis et règles de décision)

- FAQ (coût, délai, fichiers DFM, matériaux, tests)

Portée, contexte décisionnel et critères de réussite

Via la fabrication de tampons, un trou traversant plaqué (PTH) est placé directement dans un tampon d'atterrissage de composant, qui est ensuite rempli d'époxy et plaqué (« coiffé ») pour créer une surface plane soudable. Ce processus, souvent appelé VIPPO (Via-in-Pad Plaqué Over), est distinct des vias sous tente standard.

Quand utiliser VIP

Vous franchissez généralement le seuil du territoire VIP lorsque :

- Pas BGA : Le pas des composants est de 0,5 mm ou moins, ce qui laisse un espace insuffisant pour le routage de la sortance en os de chien.

- Exigences thermiques : Les composants haute puissance nécessitent des chemins thermiques directs vers les plans intérieurs (vias thermiques).

- Signaux haute vitesse : La réduction de la longueur du tronçon et de l'inductance est essentielle pour l'intégrité du signal.

Critères de réussite

Pour qu'un projet VIP soit considéré comme réussi, les cartes fabriquées doivent répondre à trois résultats mesurables :

- Planarité de la surface : La « fossette » (dépression) sur le via rempli ne doit pas dépasser 15 µm (pour la classe 3) ou 25 µm (pour la classe 2) pour empêcher la suppression du BGA.

- Intégrité du placage : Le placage du capuchon ne doit pas se séparer du matériau sous-jacent via le placage ou le remplissage pendant la refusion (260 °C).

- Complétude du remplissage : Les vides dans le remplissage époxy doivent être inférieurs à 5 % du volume du via pour éviter le dégazage et le « popcorning ».

Cas limites (quand ne pas utiliser VIP)

- Sensibilité au coût : VIP ajoute 15 à 25 % au coût de la carte nue en raison des étapes supplémentaires de perçage, de placage et de planarisation. Si le routage standard en os de chien convient, évitez VIP.

- Composants à grand pas : Pour les pas > 0,65 mm, les vias ouverts standard sont généralement suffisants et présentent un risque moindre.

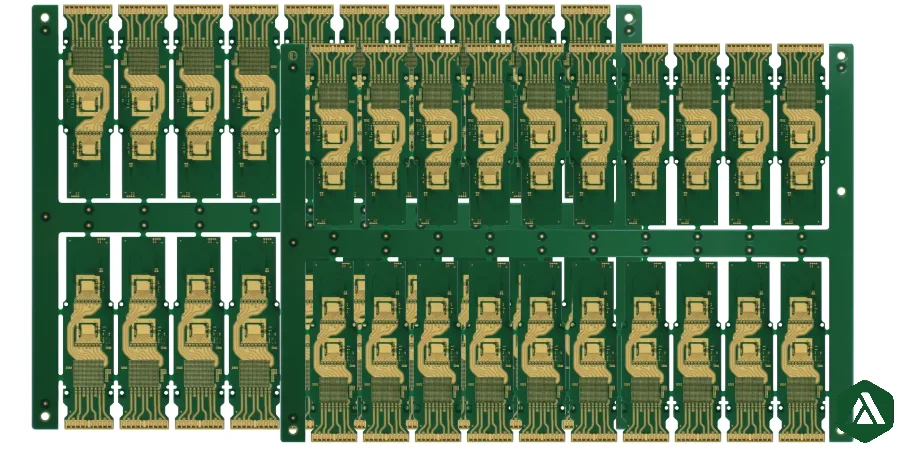

Capacités de fabrication et logistique des commandesAvant de finaliser votre conception, vérifiez que les capacités du fabricant correspondent à vos exigences en matière de densité. La fabrication de tampons Via in nécessite des machines de bouchage sous vide spécialisées et des équipements de planarisation.

Aperçu des capacités

Le tableau suivant présente les fonctionnalités standard et avancées pour la production VIP.

| Paramètre | Capacité standard | Capacité avancée | Remarques |

|---|---|---|---|

| Perceuse mécanique minimale | 0,20 mm (8 mils) | 0,15 mm (6 mils) | Des forets plus petits augmentent la difficulté du placage. |

| Rapport d'aspect maximum | 8:1 | 10:1 | Rapport entre l'épaisseur de la planche et le diamètre du perçage. |

| Diamètre du tampon (extérieur) | Foret + 0,25 mm | Foret + 0,20 mm | Critique pour la rétention de l’anneau annulaire. |

| Matériau du bouchon | Époxy non conducteur | Pâte conductrice/cuivre | Non conducteur est préféré pour la correspondance CTE. |

| Épaisseur du placage de capuchon | 12 µm | > 25 µm | Des capuchons plus épais améliorent la planéité mais ajoutent du temps. |

| Profondeur des fossettes | < 25 µm | < 15 µm | Critique pour l’assemblage BGA à pas fin. |

| Placage d'enveloppe | Classe 2 (> 12 µm) | Classe 3 (> 25 µm) | Indispensable pour la fiabilité des articulations. |

| Nombre de calques | 4 à 12 couches | 14 à 30+ couches | Les couches supérieures nécessitent un enregistrement plus strict. |

| Finition de surface | ENIG, OSP | ENEPIG, Or Dur | ENIG est la norme pour les pads plats. |

| Vias aveugles/enterrées | Pris en charge | Microvias empilés | Le VIP se combine souvent avec les structures HDI. |

Délai et quantité minimale de commande

VIP ajoute des étapes de traitement (remplissage, cuisson, planarisation, bouchage) qui prolongent les délais de livraison standard.

| Type de commande | Délai de livraison typique | Quantité minimale de commande | Facteurs clés |

|---|---|---|---|

| Prototype (NPI) | 5 à 8 jours | 5 panneaux | Des cycles de placage et des temps de durcissement supplémentaires empêchent un « tournage rapide » (24 h). |

| Petit lot | 10 à 12 jours | 10 à 50 panneaux | Configuration du branchement sous vide et vérification des sections transversales. |

| Production de masse | 15 à 20 jours | > 50 m² | Optimisation de la taille des lots et planification de la capacité. |

Spécifications à définir dès le départ (avant de vous engager)

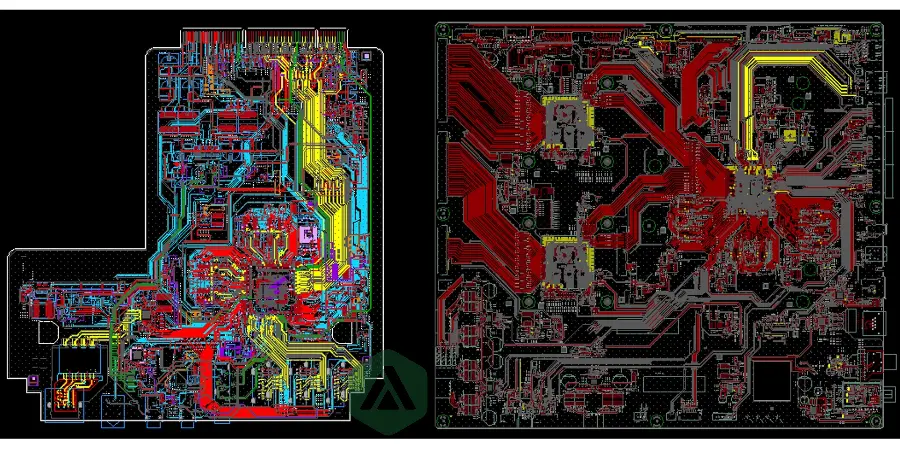

Les paquets de données ambigus sont la principale cause d'échec du VIP. Vous devez définir explicitement la structure via dans vos notes de fabrication et vos fichiers Gerber. Ne comptez pas sur le fabricant pour « deviner » quels vias doivent être remplis.

Tableau des paramètres critiques

Définissez ces valeurs dans votre dessin de fabrication :

| Paramètre | Gamme recommandée | Pourquoi c'est important |

|---|---|---|

| Par type | IPC-4761 Type VII | Spécifie les vias remplis et bouchés (VIPPO). |

| Diamètre du foret | 0,15 mm – 0,25 mm | Les vias de grande taille (>0,3 mm) sont difficiles à remplir sans affaissement ni capitonnage. |

| Matériau de remplissage | Époxy non conducteur (par exemple, Taiyo THP-100) | Correspond mieux au CTE du FR4 que les pâtes conductrices ; réduit le stress. |

| Placage d'enveloppe | Min 25 µm (Classe 3) | Garantit que le genou du via ne se fissure pas pendant l'expansion. |

| Placage de capuchon | 12 µm – 15 µm | Fournit suffisamment de cuivre pour le soudage sans surplacage. |

| Anneau annulaire | Min 0,076 mm (3 mil) | Permet une errance du foret ; essentiel pour la conformité IPC Classe 2. |

| Dégagement | 0,15 mm | Distance entre le tampon via et l'élément de cuivre le plus proche. |

| Masque de soudure | LPI (Liquide Photoimageable) | Ne doit pas empiéter sur le plot bouché (ouverture 1:1 ou jeu défini). |

Liste de contrôle détaillée des exigences

- Identification du fichier : Créez un fichier ou une couche de forage distinct spécifiquement pour les trous VIP. Étiquetez-le clairement (par exemple,

Drill_VIP_Filled.drl). - Limite du rapport d'aspect : Gardez le rapport d'aspect (épaisseur de la planche : diamètre du foret) inférieur à 10:1. Des ratios supérieurs à 10:1 rendent difficile le placage du centre du canon et son remplissage complet sans vides.

- Planification de la compensation de gravure : Indiquez explicitement le poids du cuivre fini. Le fabricant doit appliquer une planification de compensation de gravure (augmentant généralement les caractéristiques de 12 à 25 µm) pour tenir compte des multiples cycles de gravure requis dans le processus VIP.

- Matériau Tg : Utilisez des matériaux à haute Tg (Tg > 170°C) pour les cartes VIP. Les excursions thermiques supplémentaires lors de la fabrication (cuisson du remplissage) mettent le stratifié à rude épreuve.

- Spécifications de planarité : Spécifiez « La planéité du tampon doit être inférieure à 0,001 pouce (25 µm) sur la matrice BGA. »

Risques clés (causes profondes, détection précoce, prévention)

La fabrication de tampons Via in introduit des modes de défaillance qui n'existent pas dans les PCB standards. Comprendre ces risques vous permet d’auditer efficacement le processus du fournisseur.

1. Dimpleing (l'effet "Divot")

- Cause fondamentale : Le remplissage époxy rétrécit pendant le durcissement ou le processus de planarisation enlève trop de capuchon en cuivre.

- Limite numérique : Une profondeur > 25 µm est un échec pour la plupart des BGA à pas fin.

- Détection précoce : Profilométrie 3D ou coupes transversales sur coupons tests.

- Prévention : Utilisez un processus de remplissage en deux étapes et assurez-vous que le « lavage » (planarisation) est calibré. Spécifiez une épaisseur minimale de placage de finition.

2. Vides via Remplir

- Cause fondamentale : Air emprisonné dans le canon via pendant le processus de bouchage, souvent en raison de rapports d'aspect élevés ou d'une pression de vide inappropriée.

- Limite numérique : Vides > 5 % du volume via ou tout vide franchissant la paroi du canon.

- Détection précoce : Inspection aux rayons X (2D ou 3D) du panneau de production.

- Prévention : Nécessite une technologie de branchement sous vide (pas de sérigraphie) pour les rapports d'aspect > 6:1.

3. Séparation du placage d'enveloppe

- Cause fondamentale : Mauvaise adhérence entre le cuivre autocatalytique initial et le placage enveloppant ultérieur, ou choc thermique.

- Limite numérique : 0 % de séparation autorisée à un grossissement de 1 000 x.

- Détection précoce : Test de contrainte thermique (flotteur de soudure) suivi d'une microsection.

- Prévention : Assurez-vous que le fournisseur effectue un « desmear » et une activation appropriée de la surface avant le placage.

4. Fissures du tonneau (fissures de coin)

- Cause fondamentale : Inadéquation du CTE entre le remplissage époxy (CTE ~ 30-60 ppm) et le corps en cuivre (CTE ~ 17 ppm) pendant la refusion.

- Limite numérique : Aucune fissure s'étendant > 10 % à travers le mur de placage.

- Détection précoce : coupons de tests de contrainte d'interconnexion (IST) ou de cycles thermiques.

- Prévention : Utilisez un remplissage non conducteur (CTE correspondant) plutôt qu'un remplissage conducteur, qui, ironiquement, a de pires propriétés de dilatation thermique pour cette application.

Validation et acceptation (tests et critères de réussite)

Vous ne pouvez pas vérifier la qualité du tampon avec une simple inspection visuelle. Vous devez imposer des tests destructifs et non destructifs spécifiques.

Tableau des critères d'acceptation

| Article de test | Méthode | Critères de réussite | Taux d'échantillonnage |

|---|---|---|---|

| Microsection (coupe transversale) | IPC-TM-650 2.1.1 | Placage enveloppant > 25 µm (Classe 3) ; Aucune séparation; Bouchon > 12 µm. | 1 par lot / panneau |

| Soudabilité | J-STD-003 | couverture de 95 % ; pas de démouillage sur les tampons bouchés. | 2 coupons par lot |

| Contrôle de planarité | Profilométrie Laser / Microscope | Profondeur des fossettes < 25 µm (ou 15 µm si spécifié). | 5 spots par panneau |

| Inspection annulée | Radiographie | Aucun vide > 5 % du volume ; pas de vide au centre du trou. | NQA 1.0 |

| Stress thermique | IPC-TM-650 2.6.8 | Pas de soulèvement, de cloquage ou de fissure du canon après une simulation de refusion 6x. | 1 coupon par lot |

| Inspection des surfaces | Analyse de données AOI | Vérification automatisée de la présence du capuchon et de la cohérence du diamètre du tampon. | 100% des panneaux |

Le rôle de l'analyse des données AOI

Les fabricants modernes utilisent l'analyse des données AOI non seulement pour trouver des courts-circuits/ouvertures, mais aussi pour mesurer la cohérence des diamètres des tampons bouchés. Si le processus de planarisation est trop agressif, il peut réduire l'anneau annulaire du via coiffé. L'analyse de ces données permet de prédire si le lot s'écarte des tolérances.

Liste de contrôle de qualification des fournisseurs (RFQ, Audit, Traçabilité)

Lors de la sélection d'un fournisseur pour la fabrication de tampons via in, utilisez cette liste de contrôle pour vous assurer qu'il dispose de l'équipement et des processus spécifiques requis.Équipement et processus -[ ] Machine de bouchage sous vide : Disposent-ils d'un équipement dédié de bouchage d'encre sous vide (par exemple, ITC, Mass) ? La sérigraphie n’est acceptable que pour les faibles formats d’image. -[ ] Ligne de planarisation : Disposent-ils d'une brosse en céramique ou d'une ligne de planarisation chimico-mécanique (CMP) pour éliminer l'excès de remplissage et de cuivre ?

- Réservoirs de placage : Les lignes de placage sont-elles capables d'effectuer un "placage par impulsions" (aide à une puissance de lancement à rapport d'aspect élevé) ?

- Capacité des rayons X : Disposent-ils en interne de rayons X pour la détection des vides ?

Qualité et traçabilité -[ ] Conformité à la classe IPC : Peuvent-ils certifier IPC-6012 Classe 3 pour les fonctionnalités VIPPO ?

- Rapports de sections transversales : Fourniront-ils un rapport de microsection montrant spécifiquement l'interface de remplissage et de bouchage des vias pour chaque expédition ?

- Contrôle des matériaux : Stockent-ils l'encre de colmatage spécifique définie (par exemple, Taiyo THP-100) ou un équivalent approuvé ?

- Contrôle des modifications : Acceptent-ils de vous informer avant de modifier le matériau de remplissage ou la chimie du placage ?

Support DFM

- Examen pré-CAM : Proposent-ils un rapport DFM qui vérifie spécifiquement les « pièges de gravure » et les violations d'anneaux annulaires sur les couches VIP ?

- Gestion des fichiers de forage : Disposent-ils d'un processus pour fusionner/séparer les forets VIP des forets standard si les données sont combinées ?

Comment choisir (compromis et règles de décision)

Utilisez ces règles de décision pour gérer les compromis entre coût, fiabilité et densité.

- Si le pas BGA est < 0,5 mm : Choisissez VIPPO. Le routage standard des os de chien est mathématiquement impossible ou trop risqué pour les shorts.

- Si le pas BGA est ≥ 0,8 mm : Choisissez Vias sous tente standard. VIP est un coût inutile (prime de 20%).

- Si la gestion thermique est le seul objectif : Choisissez VIP avec remplissage conducteur (rare) ou utilisez simplement des réseaux denses de vias thermiques standard si l'espace le permet. Remarque : un remplissage non conducteur avec placage en cuivre est généralement plus fiable qu'un remplissage conducteur.

- Si la carte est haute fréquence (RF) : Choisissez VIP pour minimiser les tronçons de signal, mais vérifiez la constante diélectrique du matériau de remplissage.

- Si le coût est le principal facteur : Repensez la répartition BGA pour éviter le VIP si possible (par exemple, réduisez le nombre de couches ou augmentez la taille de la carte).

- Si la fiabilité (Classe 3) est primordiale : Spécifiez Remplissage + bouchon non conducteur. Évitez le remplissage conducteur en raison des risques de non-concordance CTE.

- Si le rapport hauteur/largeur est > 10:1 : Reconcevez l'empilement. Le rendement de la fabrication VIP chute nettement au-dessus de ce ratio.

- Si le délai de livraison est serré (< 5 jours) : Évitez les VIP. Les étapes de durcissement et de planarisation constituent des goulots d'étranglement physiques qui ne peuvent être précipités sans risquer un dégazage.

- Si le composant est un QFN avec une pastille centrale : Utilisez VIP sur la pastille centrale pour empêcher la soudure de pénétrer dans les vias ouverts, ce qui entraîne une mauvaise liaison thermique.

- Si vous voyez des « fossettes » dans les prototypes : Resserrez les spécifications à < 15 µm et demandez une révision du processus de planarisation pour la production.

Questions fréquentes (FAQ) (coût, délai de livraison, fichiers DFM, matériaux, tests)

Q : Dans quelle mesure la fabrication de tampons via in-pad augmente-t-elle le coût du PCB ? R : Généralement 15 % à 25 % par rapport à un PCB standard. Cela couvre les étapes supplémentaires : perçage de trous VIP séparés, remplissage sous vide, cuisson (durcissement), planarisation (lavage) et cycle de placage secondaire (bouchage).

Q : Dois-je utiliser un remplissage conducteur ou non conducteur ? R : Utilisez un remplissage non conducteur (époxy) pour 95 % des applications. Il correspond mieux au CTE du stratifié, réduisant ainsi les fissures en fût. Le remplissage conducteur offre un avantage thermique négligeable car le placage de cuivre sur la paroi du canon conduit la majeure partie de la chaleur.

Q : Quel est le pitch minimum pour VIP ? R : VIP peut prendre en charge des pas BGA jusqu'à 0,35 mm ou 0,4 mm. À ces pas, la taille du foret tombe généralement à 0,15 mm (6 mil) ou 0,125 mm (5 mil), ce qui nécessite un perçage laser avancé ou un micro-perçage mécanique.Q : Pourquoi ai-je besoin de fichiers d'exploration distincts pour VIP ? R : Cela évite les erreurs de fabrication. Si les trous VIP sont mélangés avec des trous standard, le fabricant pourrait accidentellement remplir des trous qui devraient être ouverts (comme les trous de composants) ou manquer de remplir les VIP, ce qui entraînerait un vol de soudure d'assemblage.

Q : Puis-je utiliser VIP sur un seul côté du plateau ? R : Oui, mais le processus s’applique généralement à l’ensemble du panel. Les étapes de remplissage et de placage sont globales. Ainsi, même si vous pouvez concevoir des VIP sur une seule face, le flux de fabrication traite généralement la totalité de la structure de la carte.

Q : Que se passe-t-il si la « fossette » est trop profonde ? R : La pâte à souder peut rester coincée dans la fossette ou la bille BGA peut ne pas entrer en contact avec les épaulements des plaquettes. Cela conduit à des vides dans le joint de soudure ou à des circuits ouverts (défauts de la tête dans l'oreiller).

Q : Comment VIP affecte-t-il l'intégrité du signal ? R : Cela l’améliore généralement. En plaçant le via directement dans le plot, vous éliminez la longueur de trace (stub) entre le plot et le via, réduisant ainsi l'inductance et la capacité, ce qui est essentiel pour les signaux à grande vitesse.

Q : Quelle est la différence entre les vias sous tente et les VIP ? R : Les vias sous tente sont recouverts uniquement d'un masque de soudure (pas de remplissage, pas de capuchon). Les VIP sont remplis d’époxy solide et recouverts de cuivre. Les vias sous tente ne peuvent pas être soudés ; Les VIP le peuvent.

Demander un devis/examen DFM pour via in Pad Manufacturing (quoi envoyer)

Pour obtenir un devis précis et un examen DFM significatif, assurez-vous que votre package RFQ comprend :

- Gerber Files (RS-274X) ou ODB++ : ODB++ est préféré car il distingue intelligemment les types.

- Fichier de forage séparé : Clairement étiqueté pour les vias remplis (par exemple,

VIP_Drill.drl). - Dessin Fab / Lisezmoi :

* Indiquez explicitement : "IPC-4761 Type VII (rempli et plafonné)."

- Précisez le type de remplissage : "Époxy non conducteur".

- Préciser les critères d'acceptation : "Profondeur de fossette < 0,025 mm."

- Diagramme de pile : Indiquez les couches auxquelles les VIP se connectent (en particulier pour les structures aveugles/enterrées).

- Quantité : Prototype (par exemple, 10 pièces) par rapport à la production (par exemple, 1 000 pièces).

- Délai de livraison requis : Reconnaissez que VIP nécessite +2 à 4 jours par rapport à la norme.

- Classe IPC : Classe 2 (standard) ou classe 3 (haute fiabilité).

- Données d'assemblage (facultatif mais recommandé) : Fichier centroïde et nomenclature si vous souhaitez que le fabricant vérifie la compatibilité de l'empreinte BGA.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| VIPPO | Via-in-Pad plaqué. Terme standard de l'industrie désignant un via rempli et recouvert de cuivre. |

| Rapport d'aspect | Le rapport entre l'épaisseur du PCB et le diamètre du trou percé. Critique pour la capacité de placage. |

| Fossette | La dépression ou la surface concave au sommet d'un via rempli. Doit être minimisé pour l’assemblage. |

| Planarisation | Processus mécanique ou chimique de nivellement de la surface du panneau après le remplissage et avant le bouchage. |

| Placage d'enveloppe | Cuivrage qui |

Conclusion finale

via in pad manufacturing est plus facile à mettre en œuvre lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et testez la couverture.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent.

Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.