PCB de scaler vidéo : définition, portée et public visé par ce guide

Un PCB de scaler vidéo est la fondation matérielle conçue pour prendre en charge les circuits intégrés (ASIC ou FPGA) qui convertissent les signaux vidéo d'une résolution ou d'un format à un autre. Contrairement aux cartes logiques standard, ces PCB doivent gérer des flux de données à large bande passante — tels que HDMI 2.1, 12G-SDI ou DisplayPort — tout en maintenant une intégrité de signal stricte pendant le processus de mise à l'échelle. La disposition de la carte dicte si la sortie vidéo finale est exempte d'artefacts ou souffre de gigue, de décalage et d'interférences électromagnétiques (EMI).

Ce guide est destiné aux ingénieurs hardware, aux responsables des achats et aux chefs de produit chargés de l'approvisionnement en matériel vidéo haute performance. Il va au-delà des notes de fabrication de base pour couvrir les décisions architecturales spécifiques requises pour le traitement vidéo. Vous y trouverez des spécifications exploitables, des stratégies d'atténuation des risques et des protocoles de validation pour garantir que votre carte fonctionne de manière fiable dans les environnements AV professionnels, d'imagerie médicale ou de diffusion.

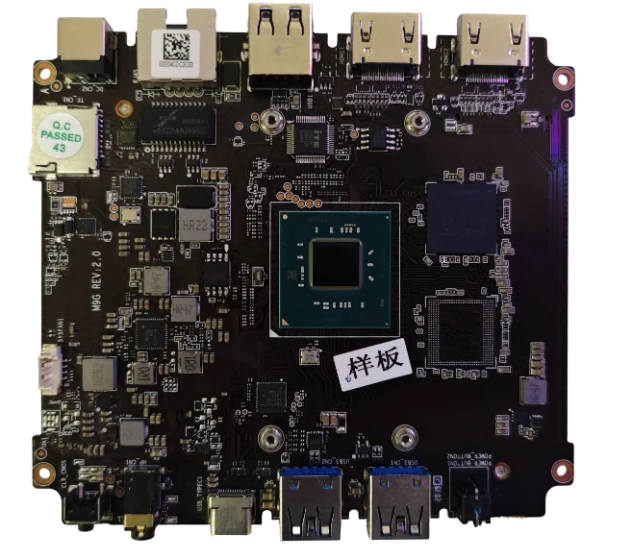

Nous nous concentrons sur les points de décision critiques entre la conception et la fabrication. Que vous prototypiez un nouveau Video Analytics PCB ou que vous augmentiez la production pour un Video Converter PCB commercial, la physique des signaux vidéo haute vitesse reste la contrainte principale. APTPCB (APTPCB PCB Factory) fournit ce guide pour vous aider à aligner votre intention de conception avec les capacités de fabrication avant de vous engager dans une série de production.

Quand utiliser une carte PCB de mise à l'échelle vidéo (et quand une approche standard est préférable)

Comprendre la définition d'une carte de mise à l'échelle vidéo permet de savoir directement quand des techniques de fabrication spécialisées sont requises et quand des processus standard suffisent.

Utilisez une approche spécialisée de carte PCB de mise à l'échelle vidéo lorsque :

- La bande passante élevée est critique : Votre conception implique de la vidéo 4K, 8K ou à fréquence d'images élevée où les fréquences de signal dépassent 1 GHz.

- Intégration FPGA : Vous utilisez des FPGA à grand nombre de broches (boîtiers BGA) pour gérer les algorithmes de mise à l'échelle, nécessitant une technologie d'interconnexion haute densité (HDI).

- Signaux mixtes : La carte combine des entrées vidéo analogiques sensibles avec une logique de mise à l'échelle numérique haute vitesse, nécessitant une isolation stricte.

- Faible latence : Les applications comme la diffusion en direct ou la chirurgie médicale nécessitent une perte de signal minimale, exigeant des matériaux diélectriques à faible perte.

Optez pour une approche PCB standard lorsque :

- Faible résolution : L'appareil ne gère que des signaux de définition standard (SD) ou de base 720p/1080p avec de faibles taux de rafraîchissement.

- Modules intégrés : Vous utilisez un système sur module (SoM) pré-certifié pour le traitement vidéo et n'avez besoin que d'une carte porteuse pour une connectivité à faible vitesse.

- Sensibilité au coût : Le projet est un jouet grand public ou un écran basique où des artefacts de signal occasionnels sont acceptables pour réduire le coût de la nomenclature.

Spécifications de la carte PCB de mise à l'échelle vidéo (matériaux, empilement, tolérances)

Une fois que vous avez déterminé qu'une approche spécialisée est nécessaire, vous devez définir les paramètres physiques qui contrôlent l'intégrité du signal.

- Matériau de base (Stratifié) :

- Numérique haute vitesse : Panasonic Megtron 6 ou Isola I-Speed pour les applications 12G-SDI/HDMI 2.1.

- HD standard : FR4 à Tg élevé (Tg > 170°C) comme l'Isola 370HR pour 1080p/4K 30Hz.

- Dk/Df : Constante diélectrique (Dk) < 3,8 ; Facteur de dissipation (Df) < 0,005 à 10GHz.

- Empilement des couches :

- Nombre : Généralement 8 à 14 couches pour permettre le routage à impédance contrôlée et les plans d'alimentation.

- Symétrie : Distribution équilibrée du cuivre pour éviter le gauchissement pendant le refusion.

- Plans de référence : Plans de masse solides adjacents à chaque couche de signal haute vitesse.

- Contrôle d'impédance :

- Unilatéral : 50Ω ± 5% (pour les lignes SDI/horloge).

- Différentiel : 90Ω ± 5% (USB/PCIe) ou 100Ω ± 5% (HDMI/DP).

- Largeur/Espacement des pistes : Minimum 3,5mil/3,5mil pour les conceptions HDI.

- Technologie des vias :

- Types : Vias traversants, aveugles et enterrés.

- Défonçage (Backdrilling) : Requis pour les signaux > 5Gbps afin d'éliminer les tronçons de via qui provoquent des réflexions de signal.

- Rapport d'aspect : 10:1 standard ; jusqu'à 16:1 pour la fabrication avancée.

- Finition de surface :

- Préféré : ENIG (Nickel chimique/Or par immersion) ou ENEPIG pour les pads plats sur les BGA à pas fin.

- À éviter : HASL (trop irrégulier pour les scalers denses).

- Poids du cuivre :

- Couches de signal: 0,5 oz ou 1 oz (H oz plaqué).

- Couches d'alimentation: 1 oz ou 2 oz pour gérer le courant des scalers FPGA gourmands en énergie.

- Masque de soudure:

- Couleur: Vert mat ou Noir (Le mat réduit l'éblouissement pour l'inspection optique automatisée).

- Dégagement: 1:1 ou légèrement plus grand que les pastilles (barrage de soudure minimum 3-4 mil).

- Gestion thermique:

- Vias thermiques: Sous le CI/FPGA scaler principal.

- Dissipateur thermique: Trous de montage dédiés ou zones d'exclusion de cuivre pour la fixation du dissipateur thermique.

Risques de fabrication des PCB de scalers vidéo (causes profondes et prévention)

Définir les spécifications n'est que la moitié de la bataille ; vous devez également anticiper où le processus de fabrication pourrait ne pas respecter ces spécifications.

Désadaptation d'impédance (Réflexion de signal)

- Cause profonde: Variation de l'épaisseur diélectrique ou de la gravure de la largeur de trace pendant la production.

- Détection: Les coupons TDR (Time Domain Reflectometry) échouent.

- Prévention: Spécifiez "Impédance contrôlée" sur le dessin de fabrication et autorisez le fabricant à ajuster légèrement la largeur de trace (<10%) pour atteindre la valeur d'ohm cible.

Désalignement de signal (Erreurs de synchronisation)

- Cause profonde: Effet de la trame de verre (les faisceaux de fibres de verre dans le matériau du PCB s'alignent avec les traces, modifiant la vitesse du signal).

- Détection: Effondrement du diagramme de l'œil lors des tests post-assemblage.

- Prévention: Utilisez des trames de "verre étalé" (1067/1078) ou acheminez les paires différentielles à un léger angle (zigzag) par rapport à la trame.

Vides BGA (Circuits ouverts)

- Cause première: Profil de refusion incorrect ou substances volatiles piégées dans le stratifié pour les puces à grande échelle.

- Détection: Inspection aux rayons X.

- Prévention: Utiliser des procédures de cuisson de haute qualité pour l'élimination de l'humidité avant l'assemblage ; optimiser la conception de l'ouverture du pochoir.

Résonance de stub de via (Atténuation du signal)

- Cause première: La partie inutilisée d'un trou traversant plaqué agit comme une antenne.

- Détection: Perte d'insertion élevée à des fréquences spécifiques (effet de filtre coupe-bande).

- Prévention: Mettre en œuvre un contre-perçage à profondeur contrôlée sur les lignes à grande vitesse.

Déformation thermique (Contrainte des composants)

- Cause première: Empilement de cuivre déséquilibré ou matériau à faible Tg.

- Détection: Mesure de l'arc et de la torsion ; fissuration des coins BGA.

- Prévention: Assurer un empilement symétrique ; utiliser des matériaux à Tg élevé (>170°C).

Croissance de CAF (Filament Anodique Conducteur)

- Cause première: Migration électrochimique entre les vias dans des environnements à haute tension ou à forte humidité.

- Détection: Tests de fiabilité à long terme (des courts-circuits se développent avec le temps).

- Prévention: Utiliser des matériaux résistants au CAF et maintenir les spécifications d'espacement minimum de paroi à paroi.

Diaphonie (Artefacts vidéo)

- Cause première: Traces vidéo haute vitesse acheminées trop près de signaux d'horloge agressifs.

- Détection: Artefacts visuels ou "scintillements" dans la sortie vidéo.

- Prévention : Appliquer la "règle des 3W" (espacement = 3x largeur de trace) pour les signaux critiques ; utiliser des vias de raccordement à la masse.

- Surplomb de placage (Pièges de gravure)

- Cause profonde : Gravure agressive sur les lignes fines laissant des éclats.

- Détection : AOI (Inspection Optique Automatisée).

- Prévention : Contrôle strict du processus sur le taux de gravure ; examen de la conception pour la fabricabilité (DFM) de l'espacement des traces.

Validation et acceptation des PCB de scaler vidéo (tests et critères de réussite)

Pour s'assurer que les risques identifiés ci-dessus ont été atténués, un plan de validation rigoureux doit être exécuté avant d'accepter l'expédition.

- Vérification d'impédance (TDR) :

- Objectif : Confirmer que l'impédance des traces correspond à la conception (par exemple, 100Ω).

- Méthode : Réflectométrie dans le domaine temporel sur des coupons de test.

- Critères : Réussi si dans les limites de ±5% ou ±10% comme spécifié.

- Intégrité du signal (VNA) :

- Objectif : Mesurer la perte d'insertion et la perte de retour.

- Méthode : Analyseur de réseau vectoriel sur les chemins critiques (si accessibles) ou les structures de test dédiées.

- Critères : Perte < -1,5dB par pouce à la fréquence de Nyquist (dépend du contexte).

- Analyse de microsection :

- Objectif : Vérifier l'empilement des couches, l'épaisseur du cuivre et la qualité des vias.

- Méthode : Coupe transversale d'une carte échantillon.

- Critères : Pas de fissures de placage ; l'épaisseur diélectrique correspond au rapport d'empilement ; enregistrement dans la tolérance.

- Test de soudabilité :

- Test de brasabilité :

- Objectif : S'assurer que les pastilles accepteront la soudure lors de l'assemblage.

- Méthode : Trempage et inspection / Test d'équilibre de mouillage.

- Critères : >95% de couverture ; revêtement lisse et continu.

- Test de contrainte thermique :

- Objectif : Simuler les conditions de refusion.

- Méthode : Test de flottement dans la soudure (288°C pendant 10 secondes).

- Critères : Pas de délaminage, de cloquage ou de "measles" (taches blanches).

- Contamination ionique :

- Objectif : Prévenir la corrosion et les fuites.

- Méthode : Test ROSE (Résistivité de l'Extrait de Solvant).

- Critères : < 1,56 µg/cm² équivalent NaCl.

- Continuité/Isolation électrique :

- Objectif : Détecter les courts-circuits et les circuits ouverts.

- Méthode : Sonde volante ou Lit à pointes (TIC).

- Critères : 100% de réussite ; pas de circuits ouverts/courts-circuits.

- Mesure de la déformation :

- Objectif : Assurer la planéité pour l'assemblage BGA.

- Méthode : Moiré d'ombre ou jauge d'épaisseur sur marbre de contrôle.

- Critères : Flèche/Torsion < 0,75% (Classe IPC 2) ou < 0,5% (pour BGA à pas fin).

Liste de contrôle de qualification des fournisseurs de PCB de scaler vidéo (Demande de prix, audit, traçabilité)

La validation commence par la sélection du bon partenaire. Utilisez cette liste de contrôle pour examiner les fournisseurs de cartes vidéo haute performance.

Entrées de la demande de prix (RFQ) (Ce que vous devez envoyer) :

- Fichiers Gerber (RS-274X) : Ensemble complet incluant les fichiers de perçage.

- Netlist IPC : Pour la vérification des tests électriques.

- Dessin d'empilement : Indiquant explicitement le type de matériau (par exemple, "Megtron 6 ou équivalent") et l'ordre des couches.

- Table d'impédance : Liste des couches, largeur de trace et impédance cible.

- Plan de perçage : Identification des emplacements de défonçage et des types de vias (borgnes/enterrés).

- Notes de fabrication : Spécification de la classe IPC (2 ou 3), couleur, finition et tolérances.

- Panelisation : Si nécessaire pour votre ligne d'assemblage.

- Volume : Quantité de prototypes vs. EAU (Estimation Annuelle d'Utilisation).

Preuve de capacité (Ce qu'ils doivent montrer) :

- Expérience HDI : Antécédents prouvés avec les vias borgnes/enterrés et les microvias.

- Stock de matériaux : Stockent-ils des stratifiés haute vitesse (Rogers, Isola, Panasonic) ou commandent-ils sur demande ?

- Défonçage : Capacité interne avec une tolérance de contrôle de profondeur < ±0,1 mm.

- Lignes/espaces fins : Capacité pour 3mil/3mil ou plus serré.

- Rapport d'aspect : Capacité à plaquer des vias à rapport d'aspect élevé (par exemple, 12:1 ou plus).

- Support technique : Offrent-ils une révision CAM/DFM avant la production ?

Système qualité et traçabilité :

- Certifications : ISO 9001 est obligatoire ; homologation UL pour l'inflammabilité.

- Normes IPC : Adhésion à l'IPC-6012 (Performance des PCB rigides).

- Rapports de coupe transversale : Sont-ils fournis avec chaque expédition ?

- Rapports TDR : Des rapports d'impédance sont-ils générés pour chaque lot ?

- Certificats de matériaux : Peuvent-ils fournir un CoC (Certificat de Conformité) pour le stratifié ?

- AOI : L'inspection optique automatisée est-elle utilisée sur les couches internes ?

Contrôle des changements et livraison :

- Politique PCN : Vous informeront-ils avant de modifier les matériaux ou le lieu de fabrication ?

- Délai de livraison : Le délai de livraison pour les productions standard par rapport aux productions rapides est-il clairement défini ?

- Emballage : Scellé sous vide avec dessicant et cartes indicatrices d'humidité (HIC).

- Sécurité des données : Comment protègent-ils votre propriété intellectuelle (PI) ?

Comment choisir une carte PCB de mise à l'échelle vidéo (compromis et règles de décision)

Même avec un fournisseur qualifié, vous ferez face à des compromis de conception. Voici comment les gérer en fonction de votre application vidéo spécifique.

- Coût des matériaux vs. Intégrité du signal

- Règle : Si votre fréquence est > 5 GHz (par exemple, vidéo 4K/8K), choisissez un Matériau à faible perte (Megtron 6).

- Règle : Si votre fréquence est < 3 GHz (par exemple, 1080p), le FR4 à Tg élevé est suffisant et moins cher.

- HDI vs. Traversant

- Règle : Si vous utilisez un scaler BGA avec un pas de 0,5 mm, vous devez utiliser le HDI (microvias).

- Règle : Si vous utilisez un pas de 0,8 mm ou plus, le Traversant est moins cher et plus facile à fabriquer.

- Contre-perçage vs. Vias aveugles

- Règle : Si vous devez supprimer des stubs sur une carte épaisse mais souhaitez éviter le coût de la stratification séquentielle, choisissez le Contre-perçage.

- Règle : Si la densité est la contrainte principale, choisissez les Vias aveugles/enterrés.

- Finition de surface : ENIG vs. OSP

- Règle : Si la fiabilité et la durée de conservation sont des priorités, choisissez ENIG.

- Règle : Si le coût est le seul facteur déterminant et que l'assemblage est immédiat, l'OSP est acceptable (mais risqué pour les scalers complexes).

- Spécificités d'application

- Règle : Pour une

carte PCB de détection vidéo(surveillance), privilégiez la fiabilité et la protection environnementale (revêtement conforme). - Règle : Pour une

carte PCB d'édition vidéo(console de studio), privilégiez la latence du signal et l'immunité au bruit. - Règle : Pour une

carte PCB de générateur vidéo(équipement de test), privilégiez la précision absolue de l'impédance (tolérance de classe 3).

- Règle : Pour une

Questions fréquentes (FAQ) sur les PCB de Scaler Vidéo (examen de la conception pour la fabricabilité (DFM), matériaux, tests)

Q : Quel est le principal facteur de coût pour un PCB de scaler vidéo ? R : Le nombre de couches et le choix des matériaux sont les facteurs les plus importants. Passer du FR4 à des matériaux haute vitesse comme Rogers ou Megtron peut doubler le coût du stratifié, et l'ajout de couches HDI augmente les cycles de laminage.

Q : Comment le délai de livraison des PCB de scaler vidéo diffère-t-il des cartes standard ? R : Les cartes standard prennent 3 à 5 jours ; les PCB de scaler vidéo prennent souvent 8 à 12 jours. Cela est dû à des étapes supplémentaires comme le contre-perçage, les tests d'impédance et potentiellement l'attente de stock de stratifié spécialisé.

Q : Quels fichiers DFM sont les plus critiques pour un PCB de scaler vidéo ? R : La définition de l'empilement et les fichiers de perçage sont critiques. Vous devez fournir un empilement clair montrant les hauteurs diélectriques pour vous assurer que le fabricant peut calculer correctement l'impédance avant la gravure.

Q : Puis-je utiliser des matériaux FR4 standard pour un PCB de scaler vidéo ? A: Uniquement pour les résolutions inférieures (jusqu'à 1080p/3Gbps). Pour le 4K (12Gbps) et au-delà, le FR4 standard présente trop de perte de signal (atténuation), nécessitant des matériaux à faible perte.

Q: Quels tests sont obligatoires pour les PCB de mise à l'échelle vidéo ? A: Au-delà des tests électriques standard (ouvert/court-circuit), vous devez exiger des tests TDR (impédance). Pour les cartes haut de gamme, demandez un "rapport de coupon" pour vérifier l'impédance réelle des pistes fabriquées.

Q: Quelle est la différence entre un PCB de mise à l'échelle vidéo et un PCB de convertisseur vidéo ?

A: Un PCB de mise à l'échelle vidéo modifie la résolution (mise à l'échelle), nécessitant une logique FPGA/ASIC complexe et de la mémoire. Un PCB de convertisseur vidéo peut seulement modifier l'interface (par exemple, HDMI vers SDI) sans changer le nombre de pixels, ce qui entraîne souvent une disposition plus simple.

Q: Quels sont les critères d'acceptation pour l'impédance des PCB de mise à l'échelle vidéo ? A: L'acceptation standard est de ±10%. Cependant, pour les interfaces vidéo haute vitesse comme HDMI 2.1, vous devriez demander ±5% ou ±7% pour assurer une ouverture maximale de l'œil du signal.

Q: Comment gérer la chaleur sur un PCB de mise à l'échelle vidéo ? A: Les puces de mise à l'échelle chauffent. Utilisez des vias thermiques connectés aux plans de masse, spécifiez du cuivre épais (2oz) sur les couches d'alimentation internes et assurez-vous que l'ouverture du masque de soudure permet un contact approprié du dissipateur thermique.

Ressources pour les PCB de mise à l'échelle vidéo (pages et outils connexes)

- High Speed PCB – Comprenez les techniques de fabrication requises pour les signaux dépassant 1 GHz.

- Calculateur d'impédance – Estimez la largeur et l'espacement de vos pistes avant de soumettre votre conception pour DFM.

- PCB HDI – Explorez les technologies de microvias et de lamination séquentielle nécessaires pour les scalers BGA denses.

- Empilement de PCB – Apprenez à équilibrer votre nombre de couches pour l'intégrité du signal et la fabricabilité.

- Qualité des PCB – Passez en revue les certifications et les normes d'inspection qui garantissent le bon fonctionnement de votre carte vidéo.

Demander un devis pour une carte PCB de scaler vidéo (examen de la conception pour la fabricabilité (DFM) + prix)

Prêt à passer de la conception à la production ? APTPCB propose une revue DFM complète pour détecter les problèmes d'impédance et de disposition avant que vous ne payiez.

Veuillez préparer les éléments suivants pour un devis précis :

- Fichiers Gerber : Format RS-274X.

- Détails de l'empilement : Matériau et nombre de couches souhaités.

- Exigences d'impédance : Ohms et tolérance spécifiques.

- Quantité : Volume de prototype ou de production.

Cliquez ici pour demander un devis – Obtenez une revue DFM complète et un prix dans les 24 heures.

Conclusion finale : Prochaines étapes pour les PCB de scaler vidéo

Une carte PCB de scaler vidéo réussie exige plus que la simple connexion de broches ; elle demande une approche holistique de l'intégrité du signal, de la gestion thermique et de la sélection des matériaux. En définissant des spécifications claires pour l'impédance et les matériaux, en comprenant les risques de la signalisation à haute vitesse et en validant les capacités de votre fournisseur, vous pouvez éliminer les artefacts vidéo et les défaillances sur le terrain. Utilisez la liste de contrôle fournie pour évaluer votre partenaire de fabrication et vous assurer que votre matériel vidéo offre la qualité d'image impeccable que vos clients attendent.