Sommaire

- Le Contexte : Ce qui rend le PCB de contrôle Vrf difficile

- Les Technologies Clés (Ce qui le fait réellement fonctionner)

- Vue de l'Écosystème : Cartes / Interfaces / Étapes de Fabrication Associées

- Comparaison : Options Courantes et ce que vous Gagnez / Perdez

- Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle de Processus)

- L'Avenir : Où cela va (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Examen DFM pour PCB de Contrôle Vrf (Ce qu'il faut Envoyer)

- Conclusion finale

Points Forts

- Complexité des signaux mixtes : Isolation réussie des entraînements d'onduleurs haute tension des entrées de capteurs sensibles sur les mêmes cartes ou des cartes adjacentes.

- Gestion Thermique : Gestion de la dissipation thermique des IGBT et IPM à l'aide de stratégies à cuivre épais ou à âme métallique.

- Durabilité environnementale : La nécessité de finitions de surface robustes et de revêtements conformes pour résister à l'humidité et aux cycles de température.

- Précision de fabrication : Comment l'empilement des couches et le contrôle de l'impédance affectent la fiabilité de la communication entre les unités intérieures et extérieures.

Le Contexte : Ce qui rend les PCB de contrôle VRF difficiles

Le défi fondamental dans la conception et la fabrication d'un PCB de contrôle VRF est la coexistence d'extrêmes. D'un côté du système, la carte doit gérer la commutation de puissance à courant élevé pour entraîner le compresseur à vitesse variable. Cela implique des fréquences de commutation rapides qui génèrent une chaleur importante et des interférences électromagnétiques (EMI). De l'autre côté, le même système de contrôle doit lire de minuscules changements de tension provenant de capteurs de température et de transducteurs de pression pour ajuster le débit de réfrigérant avec une grande précision.

Cette dualité crée un environnement hostile pour la carte de circuit imprimé. Si les plans de masse ne sont pas conçus correctement, le bruit de l'entraînement de l'onduleur peut corrompre les données des capteurs, entraînant un fonctionnement inefficace ou des pannes système. De plus, ces cartes sont souvent installées dans des unités extérieures sur les toits, les exposant à de larges variations de température, à l'humidité et aux vibrations. Des fabricants comme APTPCB (APTPCB PCB Factory) voient souvent des conceptions qui échouent non pas à cause d'une défaillance de composant, mais parce que le substrat du PCB ou les vias n'ont pas pu résister aux cycles de dilatation et de contraction thermique au fil du temps. De plus, la pression de la chaîne d'approvisionnement pour les composants CVC exige un équilibre entre coût et robustesse. La sur-ingénierie de la carte avec des couches excessives ajoute des coûts inutiles, tandis que la sous-spécification du poids de cuivre ou de la Tg (température de transition vitreuse) du stratifié risque des défaillances sur le terrain. L'objectif est un empilement équilibré qui offre une marge thermique et une isolation électrique sans gonfler le coût de la nomenclature.

Les Technologies Clés (Ce qui fait que ça marche réellement)

La fonctionnalité d'une carte de contrôle VRF repose sur plusieurs blocs technologiques distincts fonctionnant à l'unisson. Leur compréhension aide à spécifier les exigences de fabrication appropriées.

- Circuit d'entraînement de l'onduleur : C'est le cœur de puissance du système. Il utilise généralement des transistors bipolaires à grille isolée (IGBT) ou des modules de puissance intelligents (IPM). Le PCB ici nécessite des pistes de PCB à cuivre épais pour transporter des courants élevés avec un échauffement résistif minimal. La disposition doit minimiser l'inductance de boucle pour protéger les commutateurs des pics de tension.

- Microcontrôleur (MCU) et Logique : Le cerveau de la carte exécute des algorithmes complexes pour calculer la charge de réfrigérant requise. Cette section nécessite des rails d'alimentation propres et un routage soigné. Des techniques d'interconnexion haute densité (HDI) sont parfois utilisées si le boîtier du MCU est un BGA à pas fin, bien que les conceptions multicouches standard soient plus courantes pour des raisons de coût.

- Interfaces de communication : Les systèmes VRF reposent sur une communication continue entre l'unité extérieure et plusieurs unités intérieures. RS-485 est la couche physique standard, nécessitant un routage par paires différentielles. Le contrôle de l'impédance est essentiel ici pour éviter les réflexions de signal sur de longues longueurs de câble.

- Interfaces de capteurs : Les entrées pour les thermistances, les capteurs de pression et les débitmètres sont très sensibles au bruit. Les bonnes conceptions utilisent des plans de masse analogiques séparés ou des topologies de « masse en étoile » pour éloigner le bruit de l'onduleur de ces signaux.

Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

Une carte de contrôle VRF fonctionne rarement de manière isolée. Elle fait partie d'un écosystème électronique plus vaste au sein de l'unité CVC.

Modules interconnectés : Souvent, le système de contrôle est divisé. Une carte de contrôle principale gère la logique et la communication, tandis qu'une carte d'alimentation séparée (ou carte d'onduleur) gère la commutation haute tension. Ces cartes se connectent via des connecteurs carte-à-carte ou des faisceaux de câbles de gros calibre. La fiabilité de la carte de contrôle principale dépend fortement de la qualité de son interface avec ces périphériques. Par exemple, si la conception de la carte de contrôle industrielle ne tient pas compte du courant d'appel de la carte d'alimentation, les pistes peuvent fondre ou se délaminer.

Assemblage et protection : Une fois la carte nue fabriquée, le processus d'assemblage (PCBA) introduit ses propres variables. Les grands condensateurs et les inductances lourdes utilisés dans les filtres de puissance nécessitent des joints de soudure robustes, ce qui exige souvent une soudure sélective ou un support mécanique supplémentaire. Étant donné que ces cartes sont utilisées à l'extérieur, le revêtement conforme de PCB n'est pas facultatif – c'est une étape de fabrication essentielle pour prévenir la croissance dendritique et la corrosion causées par la condensation.

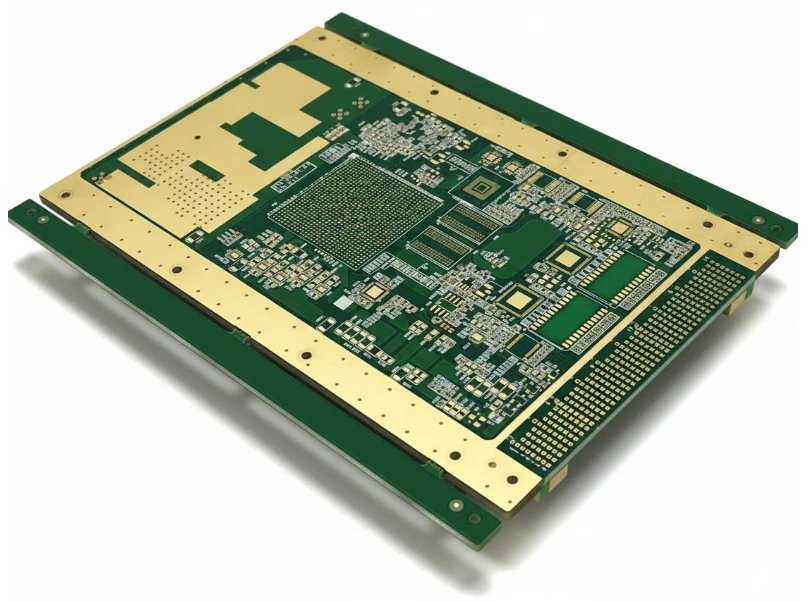

Interface thermique : Pour les cartes portant des modules de puissance, l'interface avec le dissipateur thermique est vitale. Cela peut impliquer des vias thermiques traversant le PCB jusqu'à un pad côté inférieur, ou l'utilisation de la technologie PCB à âme métallique (MCPCB) où le diélectrique est thermiquement conducteur, transférant la chaleur directement à une base en aluminium.

Comparaison : Options courantes et ce que vous gagnez / perdez

Les ingénieurs sont souvent confrontés à des compromis lors de la spécification des matériaux et des structures pour les contrôleurs VRF. Le choix entre le FR4 standard et les matériaux spécialisés, ou entre le cuivre standard et le cuivre épais, dicte le plafond thermique et la longévité de la carte.

Ci-dessous se trouve une matrice de décision illustrant comment des choix techniques spécifiques se traduisent par des résultats pratiques pour le produit final.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| FR4 standard vs. FR4 à Tg élevée | Une Tg élevée (170°C+) empêche le décollement des pastilles et la fissuration des vias lors d'un fonctionnement à haute température, essentiel pour les unités extérieures. |

| Cuivre 1oz vs. Cuivre épais 3oz+ | Le cuivre épais gère des courants de surtension plus élevés et dissipe mieux la chaleur, mais nécessite un espacement plus large (modifications des règles de conception). |

| Finition de surface HASL vs. ENIG | L'ENIG offre une surface plus plate pour les composants à pas fin (MCU) et une meilleure résistance à la corrosion que le HASL. |

Piliers de la fiabilité et de la performance (Signal / Puissance / Thermique / Contrôle de processus)

Pour garantir qu'une carte de contrôle VRF survive à sa période de garantie, quatre piliers de fiabilité doivent être abordés pendant les phases de conception et de fabrication.

1. Endurance Thermique La carte alternera entre des températures hivernales glaciales et une chaleur estivale torride, en plus de l'auto-échauffement des composants de puissance. L'utilisation d'un matériau PCB à Tg élevé garantit que l'expansion de l'axe Z de la carte ne déchire pas le placage de cuivre à l'intérieur des trous de via. La simulation thermique doit vérifier qu'aucune température de jonction ne dépasse les limites de sécurité sous charge maximale.

2. Intégrité de l'Alimentation La section de l'onduleur tire du courant par impulsions. Si les plans d'alimentation sont trop minces ou si les condensateurs de découplage sont trop éloignés, le rail de tension s'affaissera, réinitialisant potentiellement le microcontrôleur. Des plans d'alimentation larges et des stratégies de routage à faible inductance sont non négociables.

3. Intégrité du Signal (EMI/CEM) Les systèmes VRF sont des générateurs de bruit électrique notoires. Le PCB doit réussir des tests CEM rigoureux. Cela implique de maintenir les nœuds de commutation à haute vitesse compacts pour minimiser leur effet d'antenne. Les plans de masse doivent être continus ; diviser un plan de masse sous une trace à haute vitesse est une recette courante pour les défaillances EMI.

4. Contrôle des processus La qualité de fabrication est importante. L'épaisseur du placage des parois des trous (généralement 20-25µm minimum) est critique pour la fiabilité à long terme. APTPCB souligne que pour les contrôles industriels, le respect strict des normes IPC Classe 2 ou Classe 3 pour l'épaisseur du placage et l'adhérence du masque de soudure est vital pour prévenir les défaillances latentes.

| Caractéristique | Critères d'acceptation (Typique) |

|---|---|

| Cuivre de la paroi du trou | Moyenne 25µm, min 20µm (IPC Classe 3 recommandé pour les environnements difficiles) |

| Masque de soudure | Résistant aux hautes températures, pas de décollement après stress thermique |

| Contamination ionique | < 1,56 µg/cm² équivalent NaCl (pour prévenir la migration électrochimique) |

| Arc et torsion | < 0,75% (critique pour l'assemblage automatisé de grands panneaux) |

L'avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

L'industrie VRF s'oriente vers une efficacité accrue et des diagnostics plus intelligents. Cette évolution a un impact direct sur les exigences des PCB. Nous assistons à un passage des IGBTs à base de silicium aux matériaux à large bande interdite (WBG) comme le carbure de silicium (SiC) et le nitrure de gallium (GaN), qui commutent plus rapidement et fonctionnent à des températures plus élevées. Cela pousse encore plus loin les exigences thermiques des PCB.

Simultanément, l'"intelligence" de la carte augmente. Les futurs contrôleurs intégreront probablement l'IA en périphérie (edge AI) pour prédire les défaillances des compresseurs avant qu'elles ne surviennent, nécessitant des processeurs plus puissants et des interfaces mémoire à plus haute vitesse sur la même carte.

Trajectoire de performance sur 5 ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Direction sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Fréquence de commutation | 15-20 kHz | 50-100 kHz (SiC/GaN) | Permet des composants passifs plus petits (inductances/condensateurs), réduisant la taille de la carte. |

| Niveau d'intégration | Alimentation et logique séparées | Carte mixte à signal unique | Réduit les coûts de câblage et d'assemblage mais augmente les défis liés à la diaphonie. |

| Connectivité des données | RS-485 / Modbus | Ethernet industriel / Sans fil | Permet l'analyse cloud en temps réel et la maintenance prédictive (Jumeau numérique). |

Demander un devis / Examen DFM pour PCB de contrôle Vrf (Ce qu'il faut envoyer)

Lors de l'engagement d'un fabricant pour des PCB de contrôle VRF, la clarté du dossier de documentation est essentielle pour éviter les retards. Étant donné que ces cartes combinent souvent une puissance élevée et un pas fin, un examen des Directives DFM est fortement recommandé avant la production en série. Assurez-vous que votre dossier de RFQ inclut les détails suivants pour obtenir un devis précis et une évaluation technique :

- Fichiers Gerber : Format RS-274X, incluant toutes les couches de cuivre, le masque de soudure et la sérigraphie.

- Diagramme d'empilement : Indiquez explicitement l'épaisseur diélectrique et les poids de cuivre (par exemple, "Externe 1oz, Interne 2oz").

- Spécifications des matériaux : Spécifiez l'exigence Tg (par exemple, Tg170) et le CTI (Indice de Traçage Comparatif) si une haute tension est présente.

- Finition de surface : L'ENIG est préféré pour la fiabilité ; spécifiez l'épaisseur si elle est critique.

- Tableau de perçage : Distinguez les trous plaqués des trous non plaqués.

- Panélisation : Si vous avez des exigences spécifiques d'assemblage pour votre ligne de production.

- Exigences spéciales : Notez tout contrôle d'impédance (par exemple, 100Ω différentiel pour RS-485) ou des zones spécifiques de revêtement conforme.

- Volume et délai : Quantité de prototype vs. EAU de production (Utilisation Annuelle Estimée).

Conclusion finale

La carte de contrôle VRF est plus qu'un simple support pour composants ; c'est un élément structurel critique qui définit l'efficacité et la durée de vie des systèmes CVC modernes. Équilibrer les exigences thermiques des onduleurs de puissance avec les besoins d'intégrité du signal de la logique sensible nécessite une approche holistique de la conception et des matériaux.

À mesure que les réglementations énergétiques se durcissent et que les systèmes deviennent plus intelligents, la carte de circuit imprimé doit évoluer pour gérer des tensions plus élevées et des flux de données plus rapides. En s'associant avec un fabricant expérimenté comme APTPCB dès le début de la phase de conception, les ingénieurs peuvent gérer efficacement ces compromis, garantissant que le produit final offre un confort fiable pour les années à venir.