Un dispositif de soudure à la vague (souvent appelé palette de soudure à la vague) est un support usiné sur mesure conçu pour transporter des cartes de circuits imprimés (PCB) sur une vague de soudure fondue tout en masquant les composants sensibles de la technologie de montage en surface (SMT). Cette introduction au montage de soudure à la vague couvre les exigences techniques essentielles pour protéger les pièces inférieures, prendre en charge les substrats flexibles et assurer la stabilité thermique pendant le processus de brasage à 260°C. En contrôlant strictement l'épaisseur des parois et les angles de chanfrein, les fabricants préviennent les défauts de soudure tels que les ombres et les pontages.

Points clés à retenir

- Fonction principale : Les luminaires protègent les pièces SMT inférieures (durcies par colle) de l'onde tout en exposant les fils de la technologie Through-Hole (THT) pour le soudage.

- Norme matérielle : Les luminaires de haute qualité utilisent du CDM (matériau composite Delmat) ou du Durostone, capables de résister à 280°C – 300°C pendant de courtes durées sans se déformer.

- Métrique critique : L'épaisseur minimale de la paroi entre un plot de soudure et la paroi du luminaire doit être ≥ 0,50 mm (idéalement 1,0 mm) pour éviter toute casse.

- Règle de dégagement : Maintenez un dégagement de 3,0 mm à 5,0 mm autour des plots THT pour permettre l'écoulement de la soudure et éviter "l'effet d'ombre".

- Conseil de validation : Effectuez toujours une « vérification d'ajustement » avec des composants factices remplis avant le premier cycle de production pour vérifier la profondeur des poches.

- Idée fausse : Des luminaires plus épais ne sont pas toujours meilleurs ; un luminaire > 10 mm d'épaisseur peut absorber trop de chaleur, provoquant des joints de soudure à froid sur le PCB.

- Règle de décision : Si le PCB a une épaisseur < 1,0 mm ou s'il s'agit d'un PCB rigide-flexible, un dispositif de fixation est obligatoire pour éviter l'affaissement.

Ce que cela signifie réellement (portée et limites)

Dans le contexte de PCB Assembly (PCBA), un dispositif de soudure à la vague n'est pas seulement un support ; c'est un bouclier thermique et un stabilisateur mécanique. Lorsqu'une carte contient un mélange de composants SMT et THT, les pièces SMT situées sur la face inférieure (côté soudure) doivent être protégées de la vague de soudure fondue, sinon elles seront emportées ou court-circuitées.

La portée d'une introduction à un montage à souder à la vague implique la compréhension de trois limites physiques :

- Contrôle de l'axe Z : Le luminaire doit maintenir le PCB à plat. Pour les planches d'une épaisseur inférieure à 1,2 mm, la gravité et la chaleur provoqueront un affaissement. Le luminaire utilise des dispositifs de maintien pour maintenir la planéité à 0,2 mm.

- Masse thermique : Le matériau du luminaire ajoute une masse thermique. Si le luminaire est trop lourd, il vole la chaleur des broches THT, ce qui nécessite un profil d'onde plus chaud ou une vitesse de convoyeur plus lente.

- Dynamique des fluides : Les parois du luminaire créent des turbulences dans la vague de soudure. Si les parois sont trop raides ou trop proches du plot, la soudure ne peut pas couler dans le trou (ombrage).

Les ingénieurs doivent équilibrer rigidité et fluidité. Un luminaire trop ouvert risque de déformer la planche ; un luminaire trop fermé risque de sauter des soudures.

Mesures importantes (comment les évaluer)

Pour garantir qu'un appareil fonctionne correctement dans un environnement de Production de masse, des attributs mesurables spécifiques doivent être vérifiés.

Tableau 1 : Propriétés matérielles et mécaniques

| Métrique | Plage acceptable | Pourquoi c'est important |

|---|---|---|

| Température de fonctionnement | 260°C (continu) / 300°C (court) | Empêche le délaminage pendant le cycle de vague. |

| Résistivité de surface | 10 $^5 $ à 10 $^9$ $\Omega$/carré | Assure la sécurité ESD ; empêche les décharges statiques sur les circuits intégrés sensibles. |

| Tolérance de planéité | $\pm 0,10$ mm sur 300 mm | Empêche les fuites de soudure (inondations) sur les zones masquées. |

| Cycle de vie | > 10 000 cycles | Détermine le retour sur investissement ; les matériaux bon marché se dégradent après 500 à 1 000 cycles. |

| Densité | 1,85 – 1,95 g/cm³ | Affecte la masse thermique et le taux d'absorption de chaleur. |

| Absorption d'eau | < 0,20 % | Empêche l'expansion de l'humidité et le « popcorn » du luminaire. |

Tableau 2 : Seuils de conception et de dégagement| Fonctionnalité | Limite minimale | Recommandé | Risque d'échec |

| :--- | :--- | :--- | :--- | | Épaisseur de paroi (nervures) | 0,8 mm | 1,5 mm | Les parois < 0,8 mm se fissurent souvent lors du nettoyage ou de la manipulation. | | Dégagement des tampons de soudure | 2,0 mm | 4,0 mm | Un jeu < 2,0 mm provoque des « ombres » (sauts de soudure). | | Dégagement de profondeur de poche | Hauteur du composant + 0,5 mm | Hauteur du composant + 1,0 mm | Une profondeur insuffisante écrase les condensateurs CMS. | | Angle de chanfrein | 30° | 45° | Les angles raides bloquent le flux de soudure ; 45° favorise un flux fluide. | | Prise en charge du bord PCB | 2,0 mm | 3,0 mm | Moins de 2,0 mm risque de faire sortir le PCB du luminaire. | | Pression de maintien | N/A | À ressort | Des pinces rigides peuvent déformer la planche à mesure qu'elle se dilate. |

Comment choisir (Guide de sélection par scénario)

La sélection de la bonne configuration de luminaire dépend de la technologie PCB et du volume de production. Utilisez ces règles de décision pour déterminer la meilleure approche.

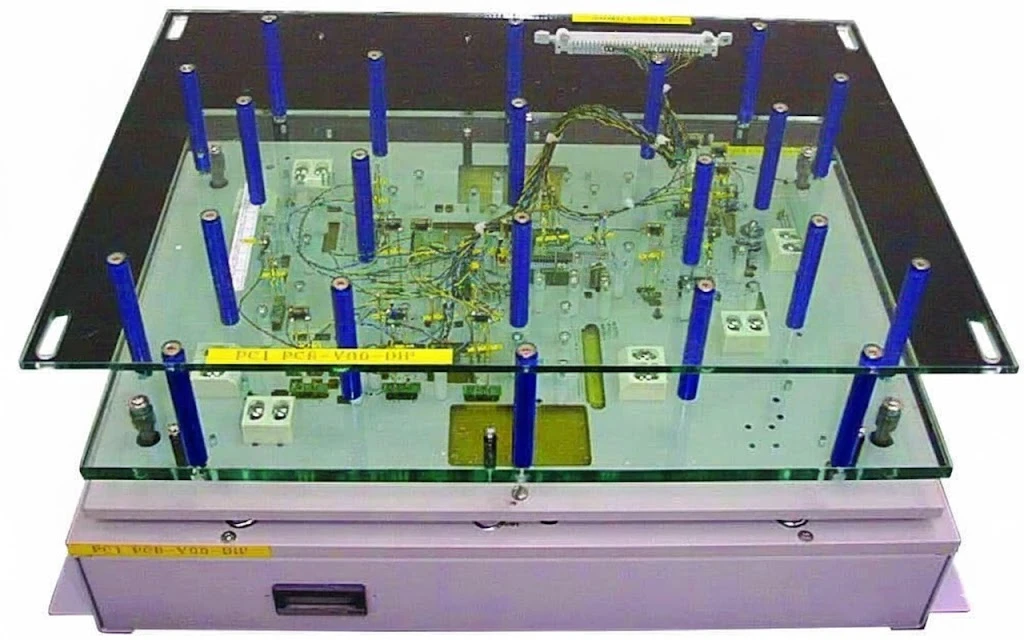

- Figure 1 : Les PCB rigides-flexibles nécessitent des fixations spécialisées pour soutenir les sections flexibles pendant le soudage.*

- Si le volume de production est < 500 unités, choisissez une palette réglable universelle ou un luminaire FR4 à faible coût (si la tolérance thermique le permet).

- Si le volume de production est > 5 000 unités, choisissez le matériau Durostone/CDM avec des raidisseurs en titane pour une durabilité maximale.

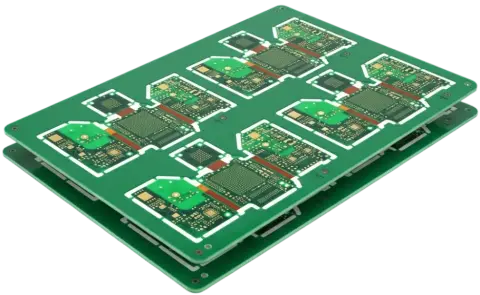

- Si le PCB est un Flex PCB ou Rigid-Flex, choisissez un luminaire avec un support complet et des fixations magnétiques pour maintenir la zone flexible à plat.

- Si la carte comporte des composants lourds (transformateurs > 50 g), choisissez un luminaire avec des broches d'alignement sur le dessus pour éviter tout déplacement.

- Si les composants THT sont proches des pièces SMT (< 3 mm), choisissez un montage avec des inserts en titane (parois minces) plutôt qu'un usinage CDM standard.

- Si l'épaisseur du PCB est < 1,0 mm, choisissez un luminaire avec un chapeau supérieur (couvercle) pour prendre en sandwich la carte et éviter toute déformation.

- Si l'installation utilise un flux agressif (acidité élevée), choisissez un luminaire à surface recouverte de téflon ou scellé pour résister à l'érosion chimique.

- Si Soudage sélectif est disponible, choisissez de contourner entièrement le dispositif d'onde pour les cartes haute densité afin d'éviter les chocs thermiques.

- Si le panneau nécessite un Revêtement conforme plus tard, choisissez des bandes de masquage sur le luminaire pour garder les rails de bord propres (bien qu'ils soient généralement manipulés séparément).

- Si la sensibilité ESD est de classe 0 (< 250 V), choisissez un matériau de luminaire certifié pour ses propriétés dissipatives (10^6$ – 10^9$ $\Omega$).

Points de contrôle de mise en œuvre (de la conception à la fabrication)

Une introduction réussie à un luminaire de soudure à la vague nécessite un flux de travail discipliné. Suivez ces 10 points de contrôle pour passer des données Gerber à une palette prête pour la production.

Analyse des données (Gerber et nomenclature) :

- Action : Superposez la couche SMT inférieure avec la couche Drill.

- Vérifiez : Identifiez les broches THT à moins de 3,0 mm des plots SMT.

Vérification de la hauteur des composants :

- Action : Mesurez le composant inférieur le plus haut (généralement un connecteur ou un condensateur).

- Vérifiez : Assurez-vous que la profondeur de la poche du luminaire est Composant le plus haut + 0,5 mm.

Simulation du profil thermique :

- Action : Estimer la masse thermique ajoutée du luminaire.

- Vérifiez : Vérifiez que le temps de contact avec la vague ne dépassera pas 5 secondes pour remplir le baril.

Conception de chanfrein :

- Action : Appliquez un chanfrein à 45° sur toutes les ouvertures de soudure côté flux de soudure.

- Vérifiez : Assurez-vous que le chanfrein ne réduit pas la largeur du mur de support en dessous de 0,8 mm.

Canaux de libération de gaz :

- Action : Acheminez les canaux sous le luminaire.

- Vérifiez : Vérifiez que les chemins permettent aux flux gazeux de s'échapper, évitant ainsi les évents.

Placement de maintien :

- Action : Positionnez les dispositifs de maintien rotatifs sur les zones claires du PCB (sans composants).

- Vérifiez : Assurez-vous que les dispositifs de maintien n'interfèrent pas avec la buse ondulée ou les doigts du convoyeur.

Usinage CNC :

- Action : Usinez le luminaire à partir d'un matériau composite résistant aux ESD.

- Vérifier : Vérifier la précision dimensionnelle à ±0,05 mm.

Nettoyage après usinage :

- Action : Nettoyage par ultrasons pour éliminer la poussière et les huiles.

- Vérifiez : La surface doit être exempte de débris qui pourraient tomber dans le pot de soudure.

Vérification de l'ajustement (fonctionnement à sec) :

- Action : Insérez un PCB rempli (avec SMT) dans le luminaire.

- Vérifiez : Aucune interférence ; Le PCB affleure ; les dispositifs de retenue s'enclenchent solidement.

Inspection du premier article (FAI) :

- Action : Faites passer une planche à travers la vague.

- Vérifiez : Inspectez les sauts de soudure (ombrages) et les pontages. Vérifiez la conformité IPC-A-610 Classe 2 ou 3.

Erreurs courantes (et la bonne approche)

Même avec une conception solide, des échecs de processus se produisent. Voici les pièges les plus courants dans l’ingénierie des montages à souder à la vague.

Erreur 1 : épaisseur de paroi insuffisante

- Impact : Les murs entre les poches se brisent après 50 cycles thermiques.

- Correction : Utilisez des inserts en titane pour les parois plus fines que 1,0 mm.

- Vérifiez : Inspection visuelle des fissures capillaires tous les 100 cycles.

Erreur 2 : ignorer la dilatation thermique (CTE)

- Impact : Le PCB se plie ou se détache du luminaire à 260 °C.

- Correction : Laissez un espace de 0,2 mm à 0,4 mm autour du périmètre du PCB pour l'expansion.

- Vérifiez : Vérifiez si la planche flotte légèrement à froid.

Erreur 3 : effet « ombrage »

- Impact : La soudure ne parvient pas à atteindre le plot situé derrière un mur de fixation raide.

- Correction : Orientez la planche de manière à ce que les rangées THT soient parallèles à la vague, ou augmentez le jeu à 5,0 mm.

- Vérifier : Contrôle aux rayons X ou visuel pour un remplissage incomplet du baril.

Erreur 4 : piégeage du flux

- Impact : Les résidus de flux s'accumulent dans les poches, provoquant des risques de corrosion ou d'incendie.

- Correction : Concevez des canaux de drainage et des appareils de lavage régulièrement.

- Vérifiez : Inspectez quotidiennement les poches pour déceler les résidus collants.

Erreur 5 : maintiens trop serrés

- Impact : La carte se déforme pendant le refroidissement ; les condensateurs céramiques se fissurent.

- Correction : Utilisez des dispositifs de maintien à ressort avec une course en Z limitée.

- Vérifiez : Assurez-vous que la planche peut s'étendre horizontalement sous la pince.

Erreur 6 : Utiliser le FR4 générique pour un volume élevé

- Impact : Le luminaire se délamine et perd sa planéité après 500 cycles.

- Correction : Utilisez CDM/Durostone pour les volumes > 1 000.

- Vérifiez : Mesurez mensuellement la planéité du luminaire.

Erreur 7 : bloquer le flux d'air de préchauffage

- Impact : La face supérieure du PCB reste froide ; mauvais mouillage de la soudure.

- Correction : Ajoutez des trous de ventilation dans de grandes zones solides du luminaire.

- Vérifiez : Utilisez un profileur thermique pour vérifier la température de préchauffage du côté supérieur (cible 100 °C à 120 °C).

Erreur 8 : coins pointus dans les poches

- Impact : Les concentrateurs de contraintes provoquent des fissures dans les luminaires.

- Correction : Utilisez un rayon minimum de 1,0 mm dans tous les coins usinés.

- Vérifier : Examiner les chemins d'outils CNC.

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

1. Quel est le délai de livraison typique pour un montage à souder à la vague personnalisé ? Le délai de livraison standard est de 3 à 5 jours ouvrables après l'approbation de Gerber. Les montages complexes avec inserts en titane ou chapeaux haut de forme peuvent nécessiter 5 à 7 jours. Les services accélérés peuvent parfois livrer en 24 à 48 heures.

2. Combien coûte un appareil à souder à la vague ? Les coûts varient selon la taille et la complexité.

- Luminaire FR4 simple : 150 $ – 300 $.

- Luminaire standard CDM/Durostone : 350 $ – 600 $.

- Luminaire complexe avec inserts en titane : 800$+.

3. Comment puis-je savoir quand remplacer un luminaire ? Remplacez le luminaire lorsque :

- L'épaisseur de la paroi se dégrade ou s'écaille.

- La planéité s'écarte de plus de 0,2 mm.

- La résistivité de surface dérive en dehors de la plage de sécurité ESD ($> 10^{11} \Omega$).

- Un délaminage visible ou une érosion de la résine apparaît.

4. Puis-je utiliser le même luminaire pour différentes révisions de PCB ? Uniquement si la disposition SMT inférieure et les emplacements THT restent identiques. Même un décalage de 0,5 mm à l'emplacement d'un condensateur peut provoquer des interférences. Des palettes réglables universelles existent mais offrent moins de protection que les luminaires personnalisés.5. Quelles données sont nécessaires pour concevoir un luminaire ? Les fabricants ont besoin de :

- Fichiers Gerber (Coller, Masque de soudure, Perceuse, Calques de contour).

- BOM (pour vérifier les hauteurs des composants).

- Fichier Centroid XY (données Pick and Place).

- Un échantillon physique (rempli) est fortement recommandé pour le contrôle final de l'ajustement.

6. Comment le luminaire affecte-t-il le profil de soudure à la vague ? Le luminaire absorbe une chaleur importante. Vous devez généralement :

- Augmentez le temps de préchauffage de 15 à 30 secondes.

- Augmentez légèrement la température du pot (par exemple de 255°C à 260°C).

- Vérifiez le profil à l'aide d'un profileur monté sur le luminaire.

7. Quelle est la différence entre un luminaire « Selective Wave » et un luminaire standard ? Un luminaire standard expose toutes les pièces THT à une large onde. Un luminaire à ondes sélectives (utilisé dans Soudage sélectif) est rarement utilisé ; au lieu de cela, la machine utilise une buse mini-onde pour souder des points individuels sans fixation. Cependant, les « appareils à ondes sélectives » font généralement référence à des palettes qui masquent 90 % de la planche pour une machine à ondes standard.

8. Comment valider un luminaire avant production ? Les étapes de validation comprennent :

- Vérification d'ajustement : Assurez-vous qu'il n'y a aucune collision avec les pièces SMT.

- Test de fuite : Parcourez la vague avec du papier thermique ou une carte factice pour vous assurer qu'aucune soudure n'inonde les zones masquées.

- Test ESD : Mesurez la résistance de la surface.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| MDP (Matériau Composite Delmat) | Un plastique renforcé de fibres conçu pour les environnements de soudage à haute température ; résistant aux produits chimiques et à la chaleur. |

| Durostone | Nom de marque souvent utilisé de manière générique pour les matériaux de palettes robustes renforcés de fibres de verre. |

| Ombrage | Un défaut où la paroi du luminaire bloque le flux de soudure, laissant une pastille dessoudée. |

| Rapprochement | Une connexion électrique indésirable entre deux conducteurs créée par un excès de soudure. |

| Chanfrein | Une coupe en angle (généralement 45°) sur la paroi du luminaire pour améliorer l'écoulement de la soudure et réduire les turbulences. |

| Maintenez enfoncé | Un clip ou un loquet mécanique utilisé pour fixer le PCB au luminaire et maintenir la planéité. |

| Insert en titane | Un renfort métallique utilisé dans les luminaires où des parois minces (< 1 mm) sont nécessaires pour un dégagement serré. |

| Piège à flux | Une poche mal conçue où le flux s’accumule, entraînant des problèmes de nettoyage et une corrosion potentielle. |

| Rapport d'aspect | Dans les luminaires, le rapport entre la profondeur de la poche et la largeur de l'ouverture ; des ratios élevés conduisent à une mauvaise soudure. |

| Inondations | Lorsque la soudure coule sur les parois du luminaire vers les zones SMT protégées, généralement en raison d'une déformation. |

| Raideur | Une barre métallique fixée aux bords du luminaire pour éviter toute courbure sur de grandes portées. |

| Tapis de vol | Une pastille sur le PCB (ou une caractéristique de conception du luminaire) destinée à éliminer l'excès de soudure pour éviter les pontages. |

Conclusion finale (prochaines étapes)

La maîtrise de la phase d'introduction du montage à souder à la vague est essentielle pour un assemblage à haut rendement. Un luminaire bien conçu protège le PCBA, garantit des joints de soudure cohérents et prolonge la durée de vie du processus d'assemblage. En respectant les mesures d'épaisseur de paroi de 1,5 mm, de dégagement de 0,5 mm et de profilage thermique rigoureux, les fabricants peuvent éviter des retouches coûteuses.

Pour les assemblages complexes impliquant des Interconnexion haute densité (HDI) ou des cartes à technologie mixte, une collaboration précoce avec votre partenaire d'assemblage est essentielle. Assurez-vous que votre ensemble de données comprend des hauteurs de composants précises et des zones d'interdiction claires.Prêt à optimiser votre processus de brasage à la vague ? Contactez notre équipe d'ingénierie pour un examen DFM ou pour proposer votre prochain luminaire personnalisé.