Assurer la fiabilité à long terme de l'assemblage Ball Grid Array (BGA) nécessite des tests non destructifs rigoureux, en se concentrant spécifiquement sur les critères radiographiques pour les vides (voiding) et le phénomène de tête-sur-coussin (head-in-pillow, HiP) des BGA. Contrairement aux joints de soudure visibles, les connexions BGA sont cachées sous le corps du composant, rendant les méthodes d'inspection optique standard inefficaces. Pour les ingénieurs et les responsables qualité chez APTPCB (Usine de PCB APTPCB), comprendre les limites précises de réussite/échec définies par les normes IPC est essentiel pour prévenir les défaillances sur le terrain causées par la fatigue due aux cycles thermiques ou un contact électrique intermittent. Ce guide détaille les signatures radiographiques spécifiques, les seuils de mesure et les contrôles de processus nécessaires pour valider l'intégrité des BGA.

Réponse Rapide (30 secondes)

Pour un assemblage BGA fiable, les critères radiographiques pour les vides (voiding) et le phénomène de tête-sur-coussin (head-in-pillow) des BGA suivent généralement les normes IPC-7095 et IPC-A-610.

- Limites de vides (Voiding) : Pour les classes IPC 2 et 3, la surface totale des vides à l'intérieur d'une seule bille de soudure ne doit pas dépasser 25% de la surface totale de la bille.

- Tête-sur-coussin (HiP) : C'est un « indicateur de processus » et n'est généralement pas acceptable. Il apparaît comme une séparation distincte ou un manque de coalescence entre la bille de soudure et la pâte, ressemblant souvent à une bille reposant sur un coussin.

- Détection : Les vides sont visibles en radiographie 2D par transmission. Le HiP nécessite souvent une radiographie 2D angulaire (2.5D) ou une laminographie 3D (CT) car le chevauchement vertical peut masquer le défaut dans une vue de dessus.

- Emplacement critique : Les vides situés à l'interface entre la bille de soudure et le plot du composant (vides interfacials) sont plus critiques et souvent des motifs de rejet quelle que soit leur taille en raison des risques de propagation des fissures.

- Validation : Les systèmes d'inspection automatisée par rayons X (AXI) doivent être calibrés pour distinguer les macro-vides bénins des micro-vides planaires critiques.

Assurer la fiabilité à long terme de l'assemblage Ball Grid Array (BGA) et le "head-in-pillow" s'appliquent (et quand ils ne s'appliquent pas)

Comprendre la portée de l'inspection garantit que les ressources sont concentrées sur les risques critiques de fiabilité plutôt que sur les anomalies cosmétiques.

Quand ces critères s'appliquent :

- Assemblage BGA et CSP : Tout composant dont les joints de soudure sont masqués par le corps du boîtier nécessite une validation par rayons X selon ces critères.

- Produits à haute fiabilité : Dispositifs automobiles, aérospatiaux et médicaux (IPC Classe 3) où le cyclage thermique peut provoquer la coalescence des vides en fissures.

- Validation du processus : Pendant la phase d'"Inspection du Premier Article" (FAI) pour ajuster le profil de refusion.

- Dépannage des pannes intermittentes : Lorsqu'une carte réussit le test électrique mais échoue sous vibration ou contrainte thermique.

- Introduction de nouveaux boîtiers : Lors de l'introduction de QFN ou LGA avec de grands plots thermiques, où les règles de vide diffèrent légèrement mais la physique reste similaire.

Quand ces critères ne s'appliquent pas (ou diffèrent) :

- Composants traversants standard : Bien que les rayons X puissent vérifier le remplissage du barillet, les critères de vide pour les BGA ne se traduisent pas directement aux joints soudés à la vague.

- Broches "Gull-Wing" visibles : L'

inspection AOIstandard est préférée ici ; les rayons X sont excessifs, sauf si l'on vérifie les congés de talon. - Pads de masse thermique (QFN/LGA) : Les limites de vide pour les grandes surfaces thermiques sont souvent plus souples (jusqu'à 50% dans certains accords clients spécifiques) par rapport aux billes BGA de signal.

- Applications d'underfill : Une fois l'underfill appliqué, le contraste des rayons X change et la détection des vides devient plus complexe ; les critères doivent être appliqués avant la dépose de l'underfill.

- Défauts de surface cosmétiques : Les rayons X traversent le composant ; les rayures superficielles sur le corps du boîtier sont sans importance pour cet ensemble de critères spécifiques.

Règles et spécifications

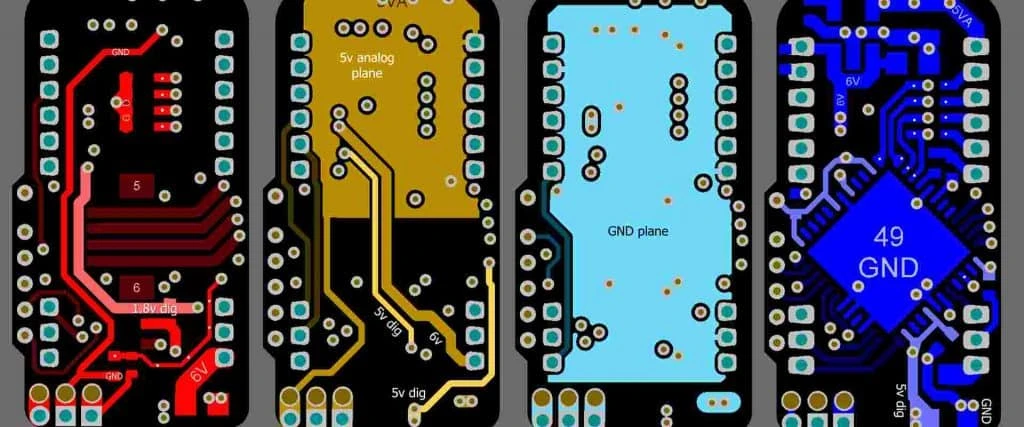

Le tableau suivant présente les paramètres techniques spécifiques utilisés pour évaluer l'intégrité des BGA. Ces règles traduisent les critères généraux de rayons X pour les vides BGA et le "head-in-pillow" en points de données mesurables.

| Règle / Paramètre | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Pourcentage total de vides | < 25% de la surface de l'image radiographique (IPC Classe 2/3) | Les grands vides réduisent la conductivité thermique et électrique et affaiblissent la résistance mécanique. | Algorithme de calcul de surface du logiciel AXI. | Fracture du joint pendant le cyclage thermique. |

| Plus Grand Vide Unique | < 20% de la surface de la bille | Une seule grande bulle crée un point de concentration de contrainte significatif. | Mesurer le diamètre de la plus grande région de faible densité. | Défaillance mécanique immédiate sous choc. |

| Signature Head-in-Pillow (HiP) | 0% (Rejet) | Indique l'absence de liaison métallurgique ; le joint est maintenu uniquement par des résidus de flux ou une pression mécanique. | Radiographie angulaire (45-70°) ou analyse de coupes CT 3D. | Circuits ouverts intermittents sur le terrain. |

| Diamètre de la Bille de Soudure | ±15% de la valeur nominale de la fiche technique | Les variations indiquent un étirement (déformation) ou un écrasement (composants lourds). | Mesure comparative par rapport aux billes de référence. | Joints ouverts ou courts-circuits. |

| Pont de Soudure / Court-circuit | 0 (Aucun autorisé) | Défaillance électrique directe. | Liaison haute densité entre les pastilles adjacentes sur la radiographie. | Défaillance fonctionnelle immédiate (court-circuit). |

| Distorsion de la Bille d'Angle | < 25% d'allongement | Les coins subissent la contrainte thermique la plus élevée ; l'allongement indique une déformation excessive. | Analyse géométrique des billes d'angle par rapport aux billes centrales. | Cratering de la pastille ou fatigue de la soudure. |

| Vides Interfaciaux | 0% (Contrôle strict) | Les vides à l'interface de la pastille (microvides planaires) sont des précurseurs de la défaillance "Black Pad". | Radiographie à fort grossissement focalisée sur la couche de la pastille. | Fracture fragile catastrophique. |

| Joint sous-alimenté | Volume > 75% du nominal | Un dépôt insuffisant de pâte à souder entraîne des connexions faibles. | Intégration de l'intensité des niveaux de gris (estimation volumétrique). | Joints faibles sujets aux défaillances par vibration. |

| Effet Popcorn / Éclatement | 0 occurrences | Indique que l'humidité piégée dans le boîtier du composant a explosé pendant la refusion. | Forme irrégulière et éclatée de la bille de soudure. | Destruction du composant et délaminage. |

| Alignement / Décalage | < 25% de la largeur du pad | Un désalignement réduit la surface de contact et risque de provoquer des ponts. | Mesurer la distance centre à centre de la bille par rapport au pad. | Fiabilité réduite et courts-circuits potentiels. |

| Angle de mouillage | Congé visible (si observable) | Un bon mouillage indique une activité de flux appropriée et une qualité de finition du pad. | Reconstruction 3D ou coupe transversale (destructive). | Défauts de non-mouillage ou de démouillage. |

| Sphéricité de la bille de soudure | > 0,85 (Rapport d'aspect) | Les billes non sphériques (sauf si conçues ovales) suggèrent une refusion incomplète ou une contamination. | Logiciel d'analyse de forme. | Mauvais auto-alignement pendant la refusion. |

Étapes de mise en œuvre

La mise en œuvre d'un processus d'inspection robuste pour les critères radiographiques des vides BGA et du "head-in-pillow" nécessite une approche systématique. Cela garantit que les données collectées sont précises et exploitables.

- Définir la classe d'acceptation : Déterminer si le produit nécessite la classe IPC 2 (fiabilité standard) ou la classe 3 (haute performance). Cela définit la rigueur du pourcentage de vides autorisé.

- Action : Mettre à jour les seuils du logiciel AXI.

- Vérification : Confirmer que les spécifications client correspondent aux définitions IPC.

- Calibrer l'équipement de radiographie :

Avant la numérisation, assurez-vous que la tension du tube à rayons X et le courant cible sont optimisés pour l'épaisseur du PCB et le nombre de couches.

- Action : Utiliser un échantillon de référence ou une plaque de calibration.

- Vérification : Vérifier le contraste et la résolution de l'image (pouvez-vous voir des fils de 2 mil ?).

- Établir l'image "Golden" :

Numériser une carte reconnue comme bonne pour établir les valeurs de gris de référence pour les joints de soudure. Cela aide le logiciel à distinguer la soudure, le cuivre et les vides.

- Action : Enseigner au système AXI les emplacements des composants à partir du fichier Pick & Place.

- Vérification : Vérifier que le système identifie correctement toutes les broches BGA.

Exécuter un balayage 2D de haut en bas : Effectuer un balayage rapide pour identifier les défauts majeurs tels que les ponts, les billes manquantes ou les vides massifs.

- Action : Calculer automatiquement les pourcentages de vide.

- Vérification : Marquer toute bille avec une zone de vide > 25 %.

Exécuter un balayage angulaire ou 3D (crucial pour le HiP) : Les vues de haut en bas ne détectent pas le Head-in-Pillow. Vous devez incliner le détecteur ou faire pivoter l'échantillon.

- Action : Inspecter les billes d'angle et les grands boîtiers BGA à 45-60 degrés.

- Vérification : Rechercher la forme de "bonhomme de neige" ou les lignes de séparation dans la bille de soudure.

Analyser l'emplacement des vides : Si des vides sont détectés, déterminer s'ils se trouvent au centre (moins critique) ou à l'interface du pad (critique).

- Action : Ajuster la profondeur de mise au point si vous utilisez la radiographie 3D.

- Vérification : Rejeter toute carte présentant des microvides planaires à la surface du pad.

Corréler avec le profil de refusion : Si des défauts sont trouvés, les mapper à l'emplacement sur la carte.

- Action : Vérifier si les défauts se regroupent dans les zones froides ou chaudes du four.

- Vérification : Ajuster le temps au-dessus du liquidus (TAL) si la formation de vides est systémique.

Enregistrement des données et traçabilité : Enregistrer les images radiographiques et les données de réussite/échec liées au numéro de série du PCB.

- Action : Exporter le rapport vers le système de gestion de la qualité.

- Vérification : S'assurer que les images sont récupérables pour de futurs audits.

Modes de défaillance et dépannage

Lorsque les critères radiographiques pour les vides BGA et l'effet "head-in-pillow" ne sont pas respectés, cela indique une défaillance du processus en amont. Utiliser ce guide pour retracer les symptômes jusqu'aux causes profondes.

1. Symptôme : Pourcentage élevé de vides (>25%)

- Causes : Volatils piégés dans la pâte, profil de refusion trop court, pads oxydés.

- Vérifications : Vérifier la date de péremption de la pâte à souder ; vérifier le temps de "soak" du profil de refusion.

- Solution : Augmenter le temps de la zone de "soak" pour permettre aux volatils de dégazer avant la refusion.

- Prévention : Utiliser des fours de refusion sous vide pour les produits à haute fiabilité.

2. Symptôme : Head-in-Pillow (HiP)

- Causes : Déformation du composant, dépôt de pâte insuffisant, effet de "pillowing" pendant la refusion.

- Vérifications : Mesurer la coplanarité du composant ; vérifier l'obstruction de l'ouverture du pochoir.

- Correction: Utilisez un pochoir "step-up" pour déposer plus de pâte; ajustez le taux de refroidissement du refusion pour correspondre au CTE du boîtier.

- Prévention: Mettez en œuvre une

incoming quality control (iqc) checklist for pcbastricte pour rejeter les composants/cartes déformés.

3. Symptôme: Pont de soudure

- Causes: Pâte à souder excessive, pression de placement trop élevée, affaissement (slump).

- Vérifications: Inspectez l'épaisseur du pochoir et la réduction de l'ouverture (généralement une réduction de 10 à 15 % est requise).

- Correction: Nettoyez le dessous du pochoir; réduisez la force de placement.

- Prévention: Optimisez la conception du pochoir avec des rapports d'aspect appropriés.

4. Symptôme: Non-mouillage (Joint ouvert)

- Causes: Oxydation du pad, flux périmé, chaleur insuffisante.

- Vérifications: Vérifiez les conditions de stockage des PCB (MSL); vérifiez la température de pointe de refusion.

- Correction: Cuire les PCB pour éliminer l'humidité; augmentez la température de pointe (assurez-vous que cela n'endommage pas les composants).

- Prévention: Utilisez des finitions ENIG ou OSP correctement manipulées dans leur durée de conservation.

5. Symptôme: Formation de billes de soudure (Satellites)

- Causes: Humidité dans la pâte, taux de montée en température rapide (choc thermique).

- Vérifications: Vérifiez l'humidité dans la salle d'impression; vérifiez le taux de montée en température (< 3°C/sec).

- Correction: Ajustez la rampe de montée en température de refusion; assurez-vous que la pâte est amenée à température ambiante avant l'impression.

- Prévention: Contrôles environnementaux stricts dans la zone SMT.

6. Symptôme: Effet Popcorn

- Causes: Absorption d'humidité dans le boîtier BGA.

- Vérifications: Vérifiez le suivi du niveau de sensibilité à l'humidité (MSL).

- Correction : Cuire les composants selon la norme J-STD-033 avant l'assemblage.

- Prévention : Stocker les composants sensibles dans des armoires sèches ou des environnements azotés.

Décisions de conception

La capacité à satisfaire les critères de radiographie pour les vides BGA et le phénomène "head-in-pillow" est fortement influencée par la conception du PCB. Les ingénieurs devraient prendre en compte ces facteurs pendant la phase de routage pour faciliter un meilleur assemblage et une meilleure inspection.

Définition du Pad (SMD vs. NSMD) :

- Non-Solder Mask Defined (NSMD) : Généralement préféré pour les BGA. Le pad en cuivre est plus petit que l'ouverture du masque de soudure. Cela permet à la bille de soudure de s'enrouler autour du pad en cuivre, améliorant l'adhérence mécanique et l'auto-alignement.

- Solder Mask Defined (SMD) : Le masque chevauche le cuivre. Cela peut créer des points de concentration de contraintes où des fissures s'amorcent, bien qu'il soit parfois utilisé pour des pas très fins afin d'éviter les ponts.

Technologie Via-in-Pad :

- Le placement de vias ouverts dans les pads BGA est une cause principale de vides. La soudure s'écoule le long du via (effet de mèche), laissant un joint "affamé" ou piégeant l'air.

- Solution : Utiliser des vias bouchés et remplis (VIPPO) pour les pads BGA. Cela fournit une surface plane et empêche la perte de soudure, réduisant considérablement les risques de vides.

Placement et Orientation des Composants :

- Éviter de placer des composants lourds (transformateurs, blindages) immédiatement à côté des BGA. La différence de masse thermique peut provoquer un chauffage inégal, entraînant des déformations et des défauts HiP.

Assurez-vous qu'il y a suffisamment d'espace autour du BGA pour l'inspection radiographique angulaire. Des composants hauts bloquant la vue peuvent rendre l'inspection 2.5D impossible.

Conception du pochoir :

- Pour les BGA à pas fin, les ouvertures carrées avec des coins arrondis libèrent mieux la pâte que les cercles.

- Les pochoirs électropolis améliorent la libération de la pâte, réduisant le risque de défauts de "soudure insuffisante" qui contribuent au HiP.

Pour des conseils détaillés sur les meilleures pratiques de conception, consultez nos Directives DFM.

Questions fréquentes (FAQ)

1. Quelle est la différence entre IPC Classe 2 et Classe 3 concernant les vides BGA ? Généralement, les Classes 2 et 3 limitent toutes deux la formation de vides à 25 % de la surface de la bille. Cependant, la Classe 3 (Haute Fiabilité) peut avoir des exigences client plus strictes concernant l'emplacement des vides (par exemple, aucun vide interfacial autorisé) et nécessite une documentation de contrôle de processus plus rigoureuse.

2. Les rayons X 2D peuvent-ils détecter les défauts "Head-in-Pillow" ? Rarement. Dans une vue 2D de dessus, la bille de soudure chevauche le dépôt de pâte, les faisant paraître connectés même s'ils sont séparés verticalement. Une radiographie angulaire (2.5D) ou une laminographie 3D est nécessaire pour voir la couche de séparation.

3. La reprise est-elle autorisée si un BGA échoue à l'inspection radiographique ? Oui, la reprise BGA est un processus standard impliquant le retrait du composant, le nettoyage du site et le resoudage d'une nouvelle pièce. Cependant, des reprises répétées peuvent endommager les pastilles du PCB. APTPCB limite les cycles de reprise pour garantir l'intégrité de la carte. 4. Pourquoi les vides se produisent-ils principalement au centre de la bille? Le dégazage du flux est la cause principale. À mesure que la soudure fond de l'extérieur vers l'intérieur, les substances volatiles sont poussées vers le centre (le dernier endroit à geler). Les vides centraux sont généralement moins nocifs que les vides à l'interface du pad.

5. Comment la finition de surface affecte-t-elle le "Head-in-Pillow"? Les surfaces oxydées (comme l'ancien OSP) empêchent la pâte à souder de mouiller le pad, ce qui fait que la pâte reste séparée de la bille. Les finitions ENIG (Or) offrent généralement une meilleure mouillabilité et un risque HiP plus faible, à condition qu'il n'y ait pas de défaut de "Black Pad".

6. Qu'est-ce que l'effet "Bonhomme de neige" en radiographie? C'est une signature visuelle d'un défaut "Head-in-Pillow" ou d'un refusion insuffisant, vu sous un angle. La bille de soudure repose sur la pâte refondue sans fusionner, ressemblant à la tête d'un bonhomme de neige sur son corps.

7. Le refusion à l'azote réduit-il la formation de vides? Oui. L'azote réduit l'oxydation des surfaces de soudure pendant le refusion, permettant une meilleure mouillabilité. Une meilleure mouillabilité aide les bulles de gaz à s'échapper plus facilement de la soudure fondue, réduisant le pourcentage total de vides.

8. L'inspection aoi peut-elle remplacer les rayons X pour les BGA?

Non. L'AOI (Inspection Optique Automatisée) repose sur la ligne de visée. Elle peut inspecter la rangée extérieure des congés (parfois) et le placement des composants, mais elle ne peut pas voir les joints de soudure sous le corps du BGA. Les rayons X sont obligatoires.

9. Quel est l'impact sur les coûts d'une inspection aux rayons X à 100%? L'inspection aux rayons X à 100 % est lente et coûteuse. Pour la production de masse, il est courant d'utiliser un plan d'échantillonnage (par exemple, les niveaux AQL) ou d'inspecter uniquement les BGA complexes, tout en s'appuyant sur la validation des processus pour le reste.

10. Comment prévenir le HiP induit par le gauchissement ? Utilisez des matériaux de PCB à Tg élevé, équilibrez la distribution du cuivre dans les couches du PCB pour éviter le bombement, et optimisez le taux de refroidissement du profil de refusion. L'utilisation d'un alliage de soudure à basse température (comme le SnBi) peut également réduire le stress thermique, bien que cela modifie les propriétés mécaniques.

11. Qu'est-ce qu'un "vide Champagne" ? Il s'agit d'un type spécifique de vide interfacial où de nombreux petits vides se rassemblent au niveau de la couche intermétallique. C'est très dangereux car cela crée un plan de fracture faible, souvent causé par des problèmes de placage.

12. Comment APTPCB gère-t-il l'inspection BGA ? Nous utilisons des capacités avancées de rayons X 3D pour les NPI et les assemblages complexes. Nous combinons cela avec le SPI (Solder Paste Inspection) pour prévenir les défauts avant même que le composant ne soit placé.

Pages et outils associés

- Services de fabrication de PCB: Découvrez nos capacités pour les cartes à nombre de couches élevé et les cartes HDI adaptées à l'assemblage BGA.

- Inspection aux rayons X: Découvrez comment nous inspectons les joints de soudure cachés (vides, HiP) pendant l'assemblage PCBA.

- Contactez-nous: Obtenez un support technique pour vos exigences spécifiques en matière de fiabilité BGA.

- Directives DFM: Téléchargez nos règles de conception pour optimiser votre disposition pour la fabrication et l'inspection.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| BGA (Ball Grid Array) | Un boîtier à montage en surface utilisé pour les circuits intégrés où les broches sont remplacées par une grille de billes de soudure. |

| Head-in-Pillow (HiP) | Un défaut où la bille BGA repose sur la pâte à souder mais ne parvient pas à fusionner en un seul joint. |

| Formation de vides | La présence de poches d'air ou de gaz piégées à l'intérieur d'un joint de soudure. |

| Laminographie | Une technique de rayons X 3D qui crée des coupes transversales de la carte de circuit imprimé, permettant l'inspection de couches spécifiques. |

| Composé Intermétallique (CIM) | La couche chimique formée entre la soudure et le pad de cuivre; essentielle pour une liaison mais fragile si trop épaisse. |

| Coplanarité | La distance maximale entre la bille de soudure la plus haute et la plus basse sur un composant; une mauvaise coplanarité entraîne des joints ouverts. |

| Mouillage | La capacité de la soudure fondue à s'étaler et à se lier à une surface métallique. |

| Profil de Refusion | La courbe température-temps qu'une carte de circuit imprimé subit dans le four; critique pour activer le flux et faire fondre la soudure. |

| Hauteur de dégagement | La distance entre le bas du corps du composant et la surface de la carte de circuit imprimé après soudure. |

| IPC-7095 | La norme industrielle guidant spécifiquement la conception et la mise en œuvre du processus d'assemblage pour les BGA. |

Conclusion finale

Maîtriser les critères radiographiques pour les vides BGA et le head-in-pillow ne consiste pas seulement à respecter une norme ; il s'agit d'assurer la longévité et la sécurité du produit final. En respectant les limites IPC, en utilisant des techniques d'inspection 3D et en comprenant les causes profondes des défauts, les ingénieurs peuvent pratiquement éliminer les défaillances sur le terrain liées à l'assemblage BGA.

Chez APTPCB, nous intégrons ces protocoles d'inspection rigoureux dans notre flux de travail standard. Des procédures strictes de incoming quality control (iqc) checklist for pcba à l'analyse radiographique avancée, nous nous assurons que chaque carte répond aux normes de fiabilité les plus élevées. Si vous êtes confronté à des conceptions BGA complexes ou à des défis de fiabilité, contactez notre équipe d'ingénieurs pour un examen approfondi.