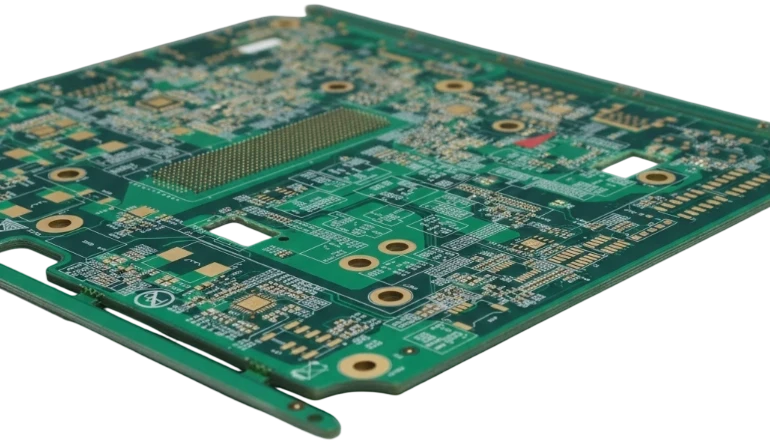

Les processeurs Intel Xeon constituent l'épine dorsale des centres de données modernes, alimentant tout, du cloud computing au trading haute fréquence. Cependant, le processeur n'est aussi efficace que la carte de circuit imprimé (PCB) de serveur Xeon qui le supporte. À mesure que les débits de données augmentent avec les normes PCIe Gen 5 et Gen 6, la carte de circuit imprimé physique se transforme d'un simple support en un composant complexe et actif du canal de signal.

La fabrication de ces cartes exige une adhésion stricte à l'intégrité du signal, à la gestion thermique et à la stabilité mécanique. Chez APTPCB (Usine de PCB APTPCB), nous constatons de première main qu'un déploiement de serveur réussi dépend de la réduction de l'écart entre la simulation de conception de haut niveau et les réalités de la production de masse. Ce guide couvre l'ensemble du cycle de vie d'une carte de serveur, garantissant que votre infrastructure répond aux exigences rigoureuses de l'informatique moderne.

Points clés à retenir

- L'intégrité du signal est primordiale : Les plateformes Xeon utilisant PCIe Gen 5 nécessitent des matériaux à très faible perte (comme Megtron 6 ou équivalent) pour minimiser l'atténuation du signal.

- Complexité du nombre de couches : La plupart des conceptions Xeon varient de 12 à 24 couches, nécessitant des cycles d'enregistrement et de laminage précis pour éviter le désalignement.

- Le backdrilling est obligatoire : Pour réduire la réflexion du signal dans les liaisons à haute vitesse, les stubs de via doivent être retirés par un perçage à profondeur contrôlée (backdrilling).

- Gestion thermique : Les processeurs à TDP (Puissance de Conception Thermique) élevée exigent des couches de cuivre épaisses et un placement soigné des vias thermiques pour dissiper efficacement la chaleur.

- Normes de validation : Les tests électriques standard sont insuffisants ; la réflectométrie dans le domaine temporel (TDR) et les tests de stress d'interconnexion (IST) sont essentiels pour la fiabilité.

- Partenaire de fabrication : Travailler avec un fabricant expérimenté comme APTPCB garantit que les problèmes de DFM (Conception pour la Fabrication) sont détectés avant le début de la production.

Ce que signifie réellement une carte PCB de serveur Xeon (portée et limites)

Avant de plonger dans des métriques spécifiques, nous devons définir la portée et les limites physiques qui distinguent une carte PCB de serveur Xeon de l'électronique grand public standard.

Une carte PCB de serveur Xeon est une carte de circuit imprimé haute performance spécifiquement conçue pour prendre en charge les processeurs Intel Xeon Scalable (et leurs chipsets de support). Contrairement à une carte mère de bureau standard, ces cartes sont conçues pour un fonctionnement continu 24h/24 et 7j/7, un débit E/S massif et des exigences importantes en matière d'alimentation électrique.

La portée de ces cartes comprend :

- Support de socket : Empreintes BGA ou LGA complexes (par exemple, LGA 4189, LGA 4677) avec des milliers de broches nécessitant des interconnexions haute densité (HDI).

- Canaux haute vitesse : Routage pour la mémoire DDR5 et les voies PCIe où la géométrie des pistes doit être contrôlée au micron près pour maintenir l'impédance.

- Intégrité de l'alimentation électrique : Un réseau de distribution d'énergie (PDN) capable de fournir des centaines d'ampères à de basses tensions avec une ondulation minimale.

La limite de cette technologie réside dans les matériaux et les techniques de fabrication. Vous ne pouvez pas utiliser de FR4 standard pour les couches haute vitesse d'une carte Xeon moderne. La perte diélectrique détruirait l'intégrité du signal. Par conséquent, ces PCB sont presque toujours des constructions hybrides, combinant des matériaux standard pour les couches d'alimentation avec des stratifiés avancés à faible perte pour les couches de signal.

Métriques importantes pour les PCB de serveurs Xeon (comment évaluer la qualité)

Une fois que vous comprenez la définition, vous avez besoin de normes quantifiables pour mesurer la qualité et les performances de la carte.

Les métriques suivantes sont non négociables pour le matériel de qualité serveur. Si un fabricant ne peut pas fournir de données ou de garanties sur ces chiffres, la carte risque de défaillir sur le terrain.

| Métrique | Pourquoi c'est important | Plage / Facteur typique | Comment mesurer |

|---|---|---|---|

| Impédance différentielle | Assure l'intégrité du signal pour les lignes PCIe et DDR. Les désadaptations provoquent des réflexions et des pertes de données. | 85Ω ou 100Ω ±5% (plus strict que la norme ±10%). | Coupons de réflectométrie temporelle (TDR). |

| Constante diélectrique (Dk) | Détermine la vitesse de propagation du signal. Un Dk plus faible est meilleur pour les hautes vitesses. | 3,0 – 3,7 (Matériaux à faible perte). | Méthode du résonateur ou vérification de la fiche technique du matériau. |

| Facteur de Dissipation (Df) | Mesure la quantité d'énergie du signal perdue sous forme de chaleur dans le matériau. | < 0,005 (Perte ultra-faible). | Analyseur de Réseau Vectoriel (VNA). |

| Température de Transition Vitreuse (Tg) | La température à laquelle le PCB devient mécaniquement instable. | > 170°C (Une Tg élevée est obligatoire pour l'assemblage sans plomb). | ATD (Analyse Thermomécanique). |

| Température de Décomposition (Td) | La température à laquelle le matériau perd 5 % de son poids. | > 340°C. | ATG (Analyse Thermogravimétrique). |

| Arc et Torsion | La planéité est essentielle pour le soudage des grands sockets BGA/LGA. | < 0,75 % (Standard), < 0,5 % (Qualité serveur). | Profilométrie laser ou jauges d'épaisseur sur une plaque de surface. |

| Résistance aux Filaments Anodiques Conducteurs (CAF) | Prévient les courts-circuits internes entre les vias au fil du temps en raison de la migration électrochimique. | Doit réussir 1000 heures à 85°C/85% HR. | Tests de polarisation haute tension en chambres climatiques. |

Comment choisir une carte PCB de serveur Xeon : guide de sélection par scénario (compromis)

Les métriques fournissent les données, mais votre scénario de déploiement spécifique dicte quelles métriques sont prioritaires et comment vous équilibrez le coût par rapport aux performances.

Différents facteurs de forme de serveur et applications imposent des contraintes uniques. Voici comment choisir la bonne spécification de PCB en fonction de votre architecture.

1. PCB de serveur 1U vs. PCB de serveur 4U

- PCB de serveur 1U :

- Contrainte : La hauteur verticale est sévèrement limitée. Le flux d'air est à haute vitesse mais le volume est restreint.

- Impact sur le PCB : Les composants doivent être à profil bas. Le PCB nécessite souvent des matériaux à haute conductivité thermique car les dissipateurs thermiques sont plus petits.

- Compromis : Vous devrez peut-être utiliser des PCB à cuivre épais pour gérer la distribution d'énergie sans barres omnibus encombrantes.

- PCB de serveur 4U :

- Contrainte : Grande taille physique, composants lourds (plusieurs GPU, grands dissipateurs thermiques).

- Impact sur le PCB : La rigidité mécanique est essentielle. L'épaisseur de la carte est souvent augmentée à 2,4 mm ou 3,0 mm (la norme est de 1,6 mm) pour éviter l'affaissement sous le poids des refroidisseurs de CPU.

- Compromis : Les cartes plus épaisses rendent les rapports d'aspect pour le placage des vias plus difficiles, augmentant potentiellement les coûts de fabrication.

2. PCB de serveur IA vs. Serveur web standard

- PCB de serveur IA :

- Exigence : Bande passante massive entre les CPU et les GPU (NVLink ou similaire).

- Impact sur le PCB : Nécessite la plus haute qualité de matériaux à très faible perte (par exemple, Megtron 7 ou Tachyon). Le nombre de couches dépasse souvent 20 pour permettre un routage dense.

- Compromis : Coût des matériaux extrêmement élevé et délais de livraison plus longs.

- Serveur web standard :

- Exigence : Rentabilité et fiabilité pour des charges de travail modérées.

- Impact sur le PCB : Peut souvent utiliser des matériaux à perte moyenne ou des empilements hybrides (faible perte pour les signaux, FR4 pour l'alimentation) pour économiser de l'argent.

- Compromis : Chemin de mise à niveau limité pour les futures interfaces haute vitesse.

3. PCB de serveur Xeon vs. PCB de serveur ARM

- Architecture Xeon :

- Objectif : Performances élevées en monocœur et jeux d'instructions complexes.

- Impact sur le PCB : L'alimentation électrique est complexe en raison des états de turbo boost qui provoquent des pics de courant rapides. L'impédance du PDN doit être extrêmement faible.

- Architecture ARM :

- Objectif : Efficacité et débit parallèle.

- Impact sur le PCB : Nécessite souvent plus d'espace physique pour un plus grand nombre de cœurs plus petits et de canaux de mémoire répartis, ce qui conduit à des empreintes de carte plus grandes mais potentiellement à une gestion thermique plus simple par pouce carré.

4. Trading à haute fréquence (HFT)

- Priorité : La latence est la seule métrique qui compte.

- Choix du PCB : Utilisation de matériaux à base de PTFE (Teflon) généralement réservés aux applications RF. Les longueurs de trace doivent être appariées avec des tolérances incroyablement strictes (spécification militaire).

- Compromis : Ces matériaux sont difficiles à traiter (perçage et placage) et coûteux.

5. Edge Computing / Serveurs industriels

- Priorité : Durabilité dans des environnements difficiles.

- Choix du PCB : Nécessite des finitions de surface haute fiabilité comme l'ENEPIG. Un revêtement conforme est souvent appliqué après l'assemblage.

- Compromis : Les exigences de test sont plus élevées (vibrations, chocs thermiques) par rapport aux centres de données climatisés.

6. Serveur de stockage (stockage froid)

- Priorité : Connectivité pour de nombreux disques (SATA/SAS).

- Choix du PCB : Utilise souvent une architecture de fond de panier PCB. La carte contrôleur principale se connecte à un grand fond de panier passif.

- Compromis : L'intégrité du signal sur de longues traces de fond de panier nécessite une simulation minutieuse et potentiellement l'utilisation de répéteurs/retimers.

Points de contrôle de l'implémentation des PCB de serveurs Xeon (de la conception à la fabrication)

Choisir la bonne stratégie n'est que la première étape ; l'exécution exige un processus de contrôle rigoureux pour garantir que la conception est fabricable.

Chez APTPCB, nous recommandons la liste de contrôle suivante en 10 étapes pour guider votre projet du fichier de conception à la carte finie.

1. Conception de l'empilement et modélisation de l'impédance

- Recommandation : Définissez l'empilement des couches avant le routage. Consultez le fabricant pour utiliser des matériaux en stock.

- Risque : Concevoir un empilement qui nécessite des épaisseurs de préimprégné sur mesure peut ajouter des semaines au délai de livraison.

- Acceptation : Schéma d'empilement approuvé avec les valeurs d'impédance calculées pour toutes les couches de signal.

2. Sélection des matériaux et constructions hybrides

- Recommandation : Utilisez des empilements hybrides (matériau haute vitesse pour les signaux, FR4 pour l'alimentation/la masse) pour équilibrer les coûts.

- Risque : Un désalignement du CTE (Coefficient de Dilatation Thermique) entre différents matériaux peut provoquer une délaminage pendant la refusion.

- Acceptation : Examen des fiches techniques des matériaux pour la compatibilité CTE (expansion de l'axe Z).

3. Conception des vias et rapport d'aspect

- Recommandation : Maintenez les rapports d'aspect des vias (épaisseur de la carte : diamètre de perçage) inférieurs à 10:1 pour la production standard, ou 12:1 pour la production avancée.

- Risque : Des rapports d'aspect élevés entraînent un placage médiocre au centre du barillet du via, provoquant des circuits ouverts.

- Acceptation : Rapport d'examen DFM confirmant que tous les vias respectent les capacités de rapport d'aspect.

4. Définition du défonçage (Backdrilling)

- Recommandation : Identifiez clairement les réseaux nécessitant un défonçage dans les fichiers de conception.

- Risque : L'absence de défonçage sur les lignes à haute vitesse (PCIe Gen 5) crée des stubs qui agissent comme des antennes, ruinant l'intégrité du signal.

- Acceptation : Vérifiez les couches "Must Not Cut" et la tolérance de profondeur de défonçage (généralement ±0,15 mm).

5. Stratégie de gestion thermique

- Recommandation : Utilisez des vias thermiques sous le CPU et les VRM. Envisagez l'intégration de pièces (coin-embed) ou du cuivre épais si la chaleur est extrême.

- Risque : Un poids de cuivre insuffisant entraîne une chute de tension et une surchauffe.

- Acceptation : Résultats de simulation thermique correspondant au poids de cuivre spécifié dans les notes de fabrication.

6. Dégagement Anti-Pad et Plan

- Recommandation : Augmentez la taille de l'anti-pad sur les vias à haute vitesse pour réduire la capacité parasitaire.

- Risque : Des dégagements trop petits peuvent provoquer des courts-circuits lors d'un désalignement d'enregistrement ou augmenter excessivement la capacité.

- Acceptation : Simulation d'intégrité du signal (SI) confirmant que la perte de retour est acceptable.

7. Sélection de la finition de surface

- Recommandation : Utilisez ENIG (Electroless Nickel Immersion Gold) ou OSP pour les pastilles plates sur les BGA à pas fin.

- Risque : Le HASL (Hot Air Solder Leveling) est trop irrégulier pour les grands sockets LGA/BGA.

- Acceptation : Spécification d'ENIG avec une épaisseur d'or appropriée (2-5µin).

8. Panélisation et bandes d'outillage

- Recommandation : Assurez-vous que le panneau dispose de bandes d'outillage et de repères suffisants pour l'assemblage automatisé.

- Risque : Les grandes cartes de serveur sont lourdes ; des languettes de panneau faibles peuvent se casser lors de la manipulation.

- Acceptation : Approbation du dessin du panneau montrant les languettes de rupture ou les emplacements de rainures en V.

9. Protocoles de test électrique

- Recommandation : Spécifiez les exigences de test IPC Classe 3.

- Risque : Un test standard "continuité uniquement" pourrait manquer des défauts latents à haute résistance.

- Acceptation : Certificat de test de liste de réseau à 100 %.

10. Audit Qualité Final (FQA)

- Recommandation : Inspection visuelle de la courbure/torsion et de l'enregistrement du masque de soudure.

- Risque : Les cartes déformées ne se souderont pas correctement pendant le processus de refusion SMT.

- Acceptation : Rapport de contrôle qualité confirmant que la courbure/torsion est inférieure à 0,5 %.

Erreurs courantes des PCB de serveurs Xeon (et l'approche correcte)

Même avec un plan de mise en œuvre solide, des pièges de fabrication spécifiques peuvent faire dérailler un projet Xeon. Voici les erreurs les plus courantes que nous rencontrons et comment les éviter.

1. Ignorer le manque de résine dans les conceptions à forte teneur en cuivre

- L'erreur : Utilisation de préimprégné standard entre des couches de cuivre épaisses (2oz+). La résine s'écoule dans les espaces entre les éléments en cuivre, laissant des zones "sèches" qui se délaminent.

- La solution : Utilisez un préimprégné à haut débit ou à haute teneur en résine (par exemple, types de verre 1080 ou 2116) pour assurer un remplissage complet des vides.

2. Négliger l'effet de tissage des fibres

- L'erreur : Routage de paires différentielles haute vitesse parallèles au tissage de verre du matériau de la carte de circuit imprimé. Cela provoque des variations d'impédance périodiques (skew) car une trace passe sur le verre et l'autre sur la résine.

- La solution : Routez les traces avec un léger angle (routage en zigzag) ou utilisez des matériaux "Spread Glass" où le tissage est plus serré et plus uniforme.

3. Négliger la qualité du placage Via-in-Pad

- L'erreur : Placer des vias dans les pastilles BGA sans remplissage et bouchage appropriés (VIPPO). La soudure s'écoule dans le via pendant l'assemblage, affamant le joint.

- La solution : Spécifiez IPC-4761 Type VII (rempli et bouché) pour tous les vias situés dans les pastilles de composants.

4. Tolérance de profondeur de contre-perçage incorrecte

- L'erreur : Spécifier une profondeur de contre-perçage trop proche de la couche de signal cible. Les tolérances de fabrication pourraient entraîner la coupure de la trace active par le foret.

- La solution : Laissez une marge de sécurité (stub) d'au moins 8-10 mils (0,2 mm - 0,25 mm). Bien qu'un stub plus court soit meilleur pour les signaux, couper la connexion est catastrophique.

5. Mauvaise gestion du plan de référence

- L'erreur : Acheminer des signaux sur une coupure dans le plan de masse. Cela augmente l'inductance de boucle et provoque des défaillances EMI (interférences électromagnétiques).

- La solution : Assurer des plans de référence de masse continus pour tous les signaux à haute vitesse. Utiliser des condensateurs de raccordement si les transitions de couche sont inévitables.

6. Sous-estimer les délais de livraison pour les matériaux avancés

- L'erreur : Supposer que les matériaux de PCB Megtron sont en stock comme le FR4.

- La solution : Ces matériaux ont souvent des délais de livraison de 4 à 6 semaines. Commandez les matériaux dès que l'empilement est finalisé, même avant que la conception ne soit terminée.

Questions fréquentes (FAQ) sur les PCB de serveurs Xeon (coût, délai, matériaux, tests, critères d'acceptation)

Pour dissiper les incertitudes persistantes après l'examen des erreurs courantes, voici des réponses aux questions de production spécifiques concernant les PCB de serveurs Xeon.

Q : Quel est le principal facteur de coût pour un PCB de serveur Xeon ? R : Les principaux facteurs sont le nombre de couches et le type de matériau. Une carte à 20 couches utilisant du Megtron 6 coûtera beaucoup plus cher qu'une carte FR4 à 10 couches. Les facteurs secondaires incluent le nombre de trous défoncés (backdrilled holes) et la densité des caractéristiques HDI (High Density Interconnect) comme les vias aveugles/enterrés.

Q : Comment le délai de livraison diffère-t-il pour les PCB de serveurs par rapport aux PCB standard ? R: Les PCB standard peuvent être réalisés en 24 à 48 heures. Les PCB de serveurs Xeon nécessitent généralement 10 à 15 jours ouvrables en raison de cycles de laminage complexes (laminage séquentiel), de processus de contre-perçage et de tests d'impédance rigoureux. L'approvisionnement en matériaux peut ajouter du temps supplémentaire.

Q: Puis-je utiliser du FR4 pour une carte Xeon PCIe Gen 5 ? R: Non. Le FR4 standard a un facteur de dissipation (Df) trop élevé (~0,02), ce qui entraîne une perte de signal excessive aux fréquences requises pour PCIe Gen 5 (32 GT/s). Vous devez utiliser des matériaux à faible perte (Low-Loss) ou à très faible perte (Ultra-Low-Loss) (Df < 0,005).

Q: Quels sont les critères d'acceptation pour le contrôle d'impédance sur ces cartes ? R: Pour les applications serveur, la tolérance standard est de ±10 %, mais les lignes à haute vitesse nécessitent souvent ±5%. Cela exige du fabricant qu'il effectue des tests TDR sur des coupons de test inclus sur le panneau de production. Si le coupon échoue, la carte est rejetée.

Q: Pourquoi le « Low Profile Copper » est-il recommandé pour les PCB de serveurs ? R: Aux hautes fréquences, l'« effet de peau » force le courant à circuler le long de la surface extérieure du conducteur. Les surfaces de cuivre rugueuses augmentent la résistance et la perte de signal. Le cuivre à profil bas (LP) ou à très faible profil (VLP) est plus lisse, ce qui réduit la perte d'insertion.

Q: Dois-je tester chaque carte individuellement ? A: Oui. Pour les PCB de serveurs et de centres de données, un test électrique à 100 % (sonde volante ou lit d'aiguilles) est obligatoire pour vérifier les circuits ouverts et les courts-circuits. De plus, un pourcentage d'échantillons doit subir des tests de fiabilité tels que le choc thermique ou l'analyse de microsections.

Q: Comment valider la fiabilité des vias dans une carte à grand nombre de couches ? A: Le test de contrainte d'interconnexion (IST) est la norme de l'industrie. Il fait varier la température des vias pour vérifier les fissures de barillet ou la séparation des plots. C'est plus efficace que le cyclage thermique standard pour détecter les problèmes de fiabilité des vias.

Q: Quel est le risque de "Pad Cratering" (craterisation des pastilles) dans les assemblages Xeon ? A: La craterisation des pastilles se produit lorsque la résine sous une pastille BGA se fracture en raison d'une contrainte mécanique. C'est courant dans les cartes de serveur rigides à Tg élevé. L'utilisation de matériaux à haute ténacité à la rupture et l'optimisation du profil de refroidissement pendant l'assemblage aident à atténuer ce problème.

Ressources pour les PCB de serveurs Xeon (pages et outils connexes)

Pour vous aider davantage dans votre processus d'ingénierie et d'approvisionnement, nous avons élaboré une liste de ressources et d'outils internes spécifiquement pertinents pour la conception de cartes de serveurs.

- Données sur les matériaux : Plongez en profondeur dans les matériaux des PCB haute vitesse et leurs propriétés.

- Planification de l'empilement : Comprenez comment construire une structure de PCB multicouche qui équilibre l'intégrité du signal et la fabricabilité.

- Directives de conception : Consultez nos directives DFM pour vous assurer que votre conception est prête pour la production.

- Outils d'impédance : Utilisez notre calculateur d'impédance pour une estimation initiale de l'empilement.

Glossaire des PCB de serveurs Xeon (termes clés)

Enfin, pour assurer une communication claire pendant le processus de FAQ et de devis, veuillez vous référer à ces définitions standard utilisées par les ingénieurs et les fabricants.

| Terme | Définition |

|---|---|

| Backdrilling | Le processus de perçage de la partie inutilisée d'un trou traversant plaqué (moignon) pour réduire la réflexion du signal. |

| BGA (Ball Grid Array) | Un type de boîtier à montage en surface utilisé pour les processeurs Xeon où les connexions sont établies via une grille de billes de soudure. |

| Blind Via | Un via qui connecte une couche externe à une ou plusieurs couches internes mais ne traverse pas toute la carte. |

| Buried Via | Un via connectant uniquement les couches internes ; il n'est pas visible de l'extérieur de la carte. |

| CTE (Coeff. de Dilatation Thermique) | Une mesure de l'expansion d'un matériau lorsqu'il est chauffé. Une inadéquation du CTE entraîne des problèmes de fiabilité. |

| Differential Pair | Deux signaux complémentaires utilisés pour transmettre des données (par exemple, PCIe, USB) avec une immunité élevée au bruit. |

| Dk (Constante Diélectrique) | Le rapport de la permittivité d'une substance à la permittivité de l'espace libre. Affecte la vitesse du signal. |

| Df (Facteur de Dissipation) | Une mesure du taux de perte de puissance d'une oscillation électrique dans un système dissipatif (perte de signal). |

| HDI (Interconnexion Haute Densité) | Technologie de PCB utilisant des microvias, des lignes fines et des espaces pour atteindre une densité de circuit élevée. |

| Perte d'Insertion | La perte de puissance du signal résultant de l'insertion d'un dispositif (ou d'une trace) dans une ligne de transmission. |

| LGA (Land Grid Array) | Un style de socket où les broches sont sur le socket, et le processeur a des plages de contact plates. |

| Désalignement (Skew) | La différence de temps entre l'arrivée de signaux qui devraient arriver simultanément (par exemple, au sein d'une paire différentielle). |

| Empilement (Stackup) | L'agencement des couches de cuivre et des couches isolantes (préimprégné/noyau) dans un PCB. |

| Tg (Température de Transition Vitreuse) | La région de température où le matériau de base passe d'un état vitreux et solide à un état caoutchouteux. |

| TDR (Réflectométrie dans le Domaine Temporel) | Une technique de mesure utilisée pour déterminer l'impédance caractéristique des traces de PCB. |

Conclusion finale : Prochaines étapes pour les PCB de serveurs Xeon

La conception et la fabrication d'un PCB de serveur Xeon est une discipline qui ne tolère aucun raccourci. De la sélection initiale des matériaux à faible perte à la validation finale de l'impédance, chaque étape a un impact sur les performances du centre de données. À mesure que les architectures de serveurs évoluent vers des charges de travail basées sur l'IA et des normes PCIe plus élevées, le partenariat entre l'équipe de conception et le fabricant devient le maillon essentiel de la chaîne d'approvisionnement. Chez APTPCB, nous sommes spécialisés dans les complexités des cartes serveurs multicouches et haute vitesse. Que vous prototypiez un nouvel accélérateur d'IA ou que vous augmentiez la production pour une unité rackable 1U, notre équipe d'ingénieurs est prête à examiner vos données.

Prêt à avancer ? Pour obtenir une évaluation DFM précise et un devis pour votre PCB de serveur Xeon, veuillez préparer les éléments suivants :

- Fichiers Gerber (RS-274X) : Incluant toutes les couches de cuivre, de perçage, de masque de soudure et de sérigraphie.

- Plan de fabrication : Spécifiant les exigences matérielles (par exemple, "Panasonic Megtron 6 ou équivalent"), les détails de l'empilement et les tableaux d'impédance.

- Tableau de perçage : Indiquant clairement les emplacements et les profondeurs des contre-perçages.

- Netlist : Pour la validation des tests électriques IPC Classe 3.

- Volume et délai : Utilisation annuelle estimée et urgence du prototype.

Contactez-nous dès aujourd'hui pour vous assurer que votre infrastructure de serveur est construite sur une base de qualité et de fiabilité.