INTERCONNECTS • PCBA-READY • TURNKEY

Kundenspezifische Kabelkonfektion

Von der Anforderungsaufnahme bis zum Advanced Testing entwickeln wir Kabelkonfektionen, die Signal Integrity schützen, rauen Umgebungen standhalten und sich direkt in Ihre PCB-Fertigung und Box-Build-Prozesse einfügen.

Sofortangebot anfordern

Kundenspezifische Kabelkonfektion – Grundlage für leistungsfähige Interconnects in PCB-Fertigung und Assembly

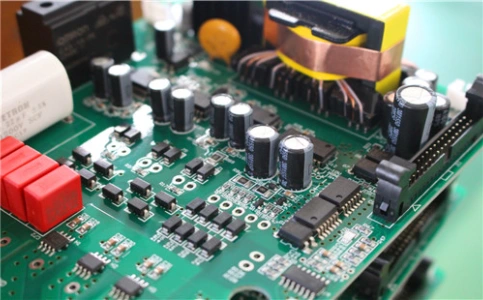

Kabelkonfektionen sind entscheidend, um eine zuverlässige Energie- und Datenübertragung zwischen elektronischen Systemen sicherzustellen. Bei APTPCB bieten wir hochwertige Kabelkonfektion als integralen Bestandteil unserer PCB-Fertigung und PCBA-Services. Ob Consumer Electronics, Automotive oder Industrial Machinery: Unsere Kabelbaugruppen sind auf Effizienz, Robustheit und erstklassige Performance ausgelegt.

Mit dem One-Stop-PCBA-Service von APTPCB erhalten Sie eine umfassende Lösung, die Ihre Supply Chain vereinfacht, das Component Sourcing optimiert und über den gesamten Produktionszyklus höchste Qualitätsstandards sicherstellt. Überlassen Sie uns alle Schritte Ihrer PCB-Assembly – inklusive kundenspezifischer Kabelkonfektionen – damit Sie zuverlässige und effiziente Produkte für Ihre Branche liefern können.

Kundenspezifische Kabelkonfektion zur Optimierung von Daten- und Energieübertragung

Wir liefern hochwertige Kabelkonfektion nach Maß – ausgelegt für strengste Industrienormen und anspruchsvolle Anwendungen. Ein Kabel ist nicht nur eine physische Verbindung, sondern ein zentrales Bauteil für Signal Integrity und Power Efficiency. Wir bieten flexible, skalierbare Lösungen, die sich nahtlos in Ihre PCBA- und Box-Build-Prozesse integrieren. Mit uns profitieren Sie von:

- Integrierten Lösungen: Durchgängiger Workflow von PCB-Fertigung und PCBA-Assembly bis zur professionell integrierten Kabelkonfektion.

- Starker Engineering-Kompetenz: Ein erfahrenes Team begleitet Sie von der Idee bis zur Serienfertigung – damit die Kabelbaugruppe exakt zu Ihrem PCB/PCBA-Design passt.

- Strenger Qualitätskontrolle: Jede Kabelkonfektion erfüllt höchste Anforderungen an Performance, Robustheit und Zuverlässigkeit.

- Kostenoptimierter Umsetzung: Optimale Balance aus Fertigungseffizienz und Kosten – ohne Abstriche bei der Integrität des Kabelsystems.

Kernvorteile – warum unsere Kabelkonfektion

Wenn Sie Ihre Kabelkonfektionen mit uns realisieren, erhalten Sie mehrere zentrale Vorteile, die sich direkt in überlegener Performance, hoher Zuverlässigkeit und stärkerer Marktposition Ihrer Produkte auszahlen.

Hervorragende Signal Integrity & Power Efficiency

- Präzises Design: Fokus auf Impedanzanpassung, Übersprechen-Kontrolle und Low-Attenuation-Design für verlustarme Übertragung von High-Speed-Signalen.

- Optimierte Materialien: Hochwertige Leiter- und Isolationsmaterialien reduzieren Verluste und steigern die Effizienz der Energieübertragung – passend zur PCBA-Performance.

- Reduzierte EMI/RFI: Effektive Schirmungs- und Erdungskonzepte minimieren elektromagnetische Störungen und stabilisieren das System.

Maximale Robustheit & Umweltbeständigkeit

- Robuster Aufbau: Abriebfeste, zugfeste und biegefeste Mantelmaterialien sowie geeignete Innenstrukturen verlängern die Lebensdauer.

- Umweltschutz: Optionen wie Wasserdichtigkeit, Ölbeständigkeit, UV-Beständigkeit, Temperaturbeständigkeit sowie Flammwidrigkeit – für raue Einsatzbedingungen.

- Zugentlastung: Präzise Zugentlastung und Overmolding am Steckverbinder-Kabel-Übergang verhindern Bruch und Ausfälle.

Vereinfachte Montage & Kostenoptimierung

- Plug-and-Play: Vorgefertigte und geprüfte Kabelkonfektionen vereinfachen die Endmontage deutlich und reduzieren Arbeits- und Zeitaufwand.

- Weniger Fehler: Standardisierte Fertigung und rigoroses Testing sichern konstante Qualität, senken Fehlerraten und Nacharbeit und beschleunigen die PCBA-Endmontage.

- Geringere Lagerkomplexität: Durch kundenspezifische Integration sinkt der Aufwand für die Verwaltung einzelner Leitungen und Steckverbinder.

Hohe Integration & Platzoptimierung

- Custom Lengths & Configurations: Exakte Längen, Abzweigungen und Steckverbinder-Konfigurationen passend zu Geometrie und Layout – ohne Redundanz und Materialverschwendung.

- Kompaktes Design: Kleine Durchmesser, Flach- oder Hybridkabel maximieren die Nutzung begrenzten Bauraums und unterstützen Miniaturisierung.

- Nahtlose PCBA-Integration: Kabelkonfektionen passen exakt zu PCB-Design und PCBA-Steckverbindern und sichern elektrische sowie mechanische Integration.

Gesicherte Qualitätskonsistenz & vollständige Compliance

- Standardisierte Produktion: Umsetzung nach strengen Fertigungsstandards und Prozessen (z. B. IPC/WHMA-A-620) für Konsistenz über alle Batches hinweg.

- Umfassendes Testing: Jede Kabelkonfektion durchläuft mehrere Prüfungen zur Absicherung elektrischer Performance und mechanischer Integrität.

- Unterstützung bei Zertifizierungen: UL, CE, RoHS und weitere Nachweise stellen wir bei Bedarf bereit – passend zu globalen Marktzugangsanforderungen.

Flexible Anpassung & Engineering-Support

- Material & Structure Customization: Große Auswahl an Leiter-, Isolations-, Schirmungs- und Mantelmaterialien sowie kundenspezifische Innenaufbauten (z. B. Anzahl Twisted Pairs, Filler).

- Steckverbinder-Anpassung: Standard- oder kundenspezifische Steckverbinder inkl. spezieller Pinouts, Rastungen oder Locking-Mechanismen.

- Vom Prototyp zur Serienfertigung: Professionelle Begleitung von der Konzeptphase über Prototyping bis zur finalen Serienproduktion.

Unser Design- und Pre-Production-Prozess für Kabelkonfektionen

Die Entwicklung hochwertiger Kabelkonfektionen erfordert fundiertes Know-how in Elektro-, Mechanik- und Werkstofftechnik. Wir folgen einem strengen Design- und Pre-Production-Prozess, damit das Endprodukt Ihre technischen Spezifikationen und Performance-Erwartungen präzise erfüllt und sich nahtlos in PCB-Design und PCBA-Fertigung integriert.

Detaillierte Anforderungsanalyse & Spezifikation

- Elektrische Parameter: Definition der Kerndaten wie Signaltyp (Daten, Power, RF), Spannung, Strom, Frequenz, Impedanz und Bandbreite.

- Mechanische & Umweltanforderungen: Kabellänge, minimaler Biegeradius, Zugfestigkeit, Betriebstemperaturbereich, IP-Anforderungen (Wasserdicht/Staubdicht), Öl-/Chemikalienbeständigkeit, Abriebfestigkeit, Flammwidrigkeit usw.

- Steckverbinder-Interface: Festlegung von Steckverbinder-Typen, Pin-Anzahl, Keying und Locking-Mechanismen für die Anbindung an PCBA oder externe Geräte.

- Compliance-Standards: Relevante Normen (z. B. UL, CSA, CE, IPC/WHMA-A-620) sowie kundenspezifische Anforderungen definieren.

Kabelaufbau & Steckverbinder-Auswahl

- Leiter & Isolation: Auswahl geeigneter Leitermaterialien (blankes Kupfer, verzinntes Kupfer) und Isolationsmaterialien (PVC, PE, XLPE, PTFE) nach elektrischen Anforderungen und Flexibilität.

- Schirmungskonzept: Bedarf an Schirmung (Geflecht, Folie, Kupferband) inkl. Typ und Erdungs-/Ableitkonzept zur Beherrschung von EMI/RFI.

- Mantelmaterial: Wahl geeigneter Außenmäntel (PVC, PUR, TPE) nach Einsatzumgebung (Abrieb, Öl, Flammwidrigkeit, Witterung).

- Steckverbinder & Terminals: Auswahl von Steckverbinder-Serien und Kontakt-/Terminaltypen entsprechend elektrischer, mechanischer und Umweltanforderungen.

3D-Modellierung, Simulation & Routing-Optimierung

- Virtuelles Prototyping: Detaillierte 3D-Modelle der Kabelkonfektion inkl. Innenaufbau und Steckverbindern in moderner CAD-Software.

- Performance-Simulation: SI-, PI- und EMI-Simulation zur Bewertung der Kabelperformance in relevanten Frequenzbereichen.

- Mechanische Analyse: Simulation von Biegung, Zug und Vibration zur Optimierung des Aufbaus und zur Absicherung mechanischer Zuverlässigkeit.

- Routing Path Validation: Prüfung des Kabelverlegewegs im Gesamt-3D-Modell auf Freigängigkeit und Kollisionen mit anderen Komponenten (inkl. PCBA).

Prototypenbau & umfassende Validierung

- First Article Sample Production: Fertigung von Prototypen auf Basis der Design-Daten.

- Elektrische Tests: Prüfung von Durchgang, Isolationswiderstand, Impedanz, Dämpfung und Übersprechen zur Verifikation von Signal- und Power-Transmission.

- Mechanik- & Umweltprüfungen: Zugfestigkeit, Flex-Life, Vibration, High/Low-Temperature-Shock sowie weitere Tests nach Bedarf.

- PCBA-Kompatibilität: Reale Anbindung der Prototypen an PCBAs zur Verifikation von Passform und Systemfunktion.

Dokumentation & Versionskontrolle

- Detaillierte Engineering-Zeichnungen: Zeichnungen mit allen Maßen, Materialien, Steckverbindern und Testanforderungen.

- Vollständige BOM: Bill of Materials für alle Komponenten der Kabelkonfektion – als Basis für Einkauf und Produktion.

- Testreports & Zertifizierungen: Detaillierte Prüfberichte und erforderliche Compliance-Dokumente.

- Versionsmanagement: Striktes Change- und Versionsmanagement für Produktionstraceability.

Unser fortschrittlicher Fertigungsprozess für Kabelkonfektionen

Die Fertigung von Kabelkonfektionen ist ein hochspezialisierter, präziser und detailorientierter Prozess. Wir setzen moderne Anlagen und strenge Produktionsprozesse ein, damit jede Kabelkonfektion höchste Standards für Qualität und Zuverlässigkeit erfüllt – als ideale Ergänzung zur PCBA-Fertigung.

Präzise Draht-/Leitungsverarbeitung

- Automatisiertes Schneiden: Hochpräzise Schneidautomaten schneiden Leitungen auf exakte Längen für maximale Maßhaltigkeit.

- Automatisiertes Abisolieren: Präzises Abisolieren von Mantel und Aderisolation ohne Beschädigung der Leiter.

- Twisting & Vorbehandlung: Mehradrige Leiter werden verdrillt; bei Bedarf erfolgt Vorbehandlung (z. B. Verzinnen) zur besseren Lötbarkeit und höherer Verbindungszuverlässigkeit.

Steckverbinder-Konfektionierung (Termination)

- Automatisiertes Crimpen: Hochpräzise Crimpmaschinen vercrimpen Terminals reproduzierbar; Pull-Force-Tests sichern die Qualität.

- Präzises Löten: Für lötpflichtige Steckverbinder/Terminals sorgen IPC-zertifizierte Lötfachkräfte für stabile, zuverlässige Lötstellen.

- Spezialwerkzeuge: Spezialisierte Tools und Fixtures sichern korrektes Einsetzen, Verrasten und präzise Montage des Steckverbinders.

Kabelkörper-Montage & Formgebung

- Multi-core Cable Integration: Innenleiter werden gemäß Design verdrillt, geschirmt, gefüllt oder umwickelt, um den Kernaufbau zu bilden.

- Jacket Extrusion or Wrapping: Außenmantel durch Extrusion oder Umwicklung entsprechend Designvorgaben.

- Branching & Fan-out: Abzweigungen und Fan-out-Prozesse für komplexe Applikationen.

Schutzlagen & Zugentlastung

- Shielding Application: Geflechte, Folien oder weitere Schirmungen werden präzise aufgebracht – für exzellenten EMI/RFI-Schutz.

- Externer Schutz: Schutzschläuche, Geflechtschlauch, Wellrohr oder Tape-Wrapping erhöhen Abrieb- und Schnittfestigkeit sowie Umweltschutz.

- Overmolding: Präzises Overmolding am Steckverbinder-Kabel-Übergang bietet ausgezeichnete Zugentlastung, Wasser-/Staubschutz und ein sauberes Finish.

Kennzeichnung & Identifikationssysteme

- Dauerhafte Identifikation: Lasergravur, Schrumpfschlauch-Labels, Klebeetiketten oder Farbcodes markieren eindeutig Modell, Länge, Batch und Funktion.

- Traceability: Vollständige Rückverfolgbarkeit jeder Kabelkonfektion – für Quality Management und After-Sales.

Strenge Qualitätskontrolle & integriertes Testing

Unser Qualitätsanspruch zeigt sich in umfassenden Tests – häufig integriert in PCBA-Testprotokolle –, damit jede Kabelkonfektion voll funktionsfähig und hochzuverlässig ist:

- 100% Durchgangsprüfung: Automatisierte Testsysteme prüfen Durchgang, Unterbrechungen, Kurzschlüsse und Fehlverdrahtung aller Leiter.

- Isolationswiderstand: Messung zwischen Leitern sowie zwischen Leitern und Schirm, um Leckagerisiken auszuschließen.

- Dielectric Withstanding Voltage (Hi-Pot): Hochspannungsprüfung zur Absicherung der Isolation unter erhöhten Spannungen.

- Impedanz, Dämpfung, Übersprechen: Für High-Speed-Datenkabel testen wir mit Equipment wie TDR (Time Domain Reflectometer) Impedanz, Dämpfung und Übersprechen – für Signal Integrity.

- Pull Force Testing: Stichproben werden Zugprüfungen an Terminals unterzogen, um die mechanische Festigkeit von Crimp-/Lötverbindungen zu verifizieren.

- Flex Life Testing: Zyklische Biegetests für applikationsspezifische Kabel zur Bewertung von Flexibilität und Ermüdungsfestigkeit.

- Environmental Testing: High/Low-Temperature Storage/Operation, Feuchte, Vibration und weitere Tests nach Bedarf – zur Simulation realer Einsatzbedingungen.

- Functional Testing: System-Level-Funktionstests durch Anbindung an PCBAs oder reale Geräte – für Kompatibilität und Performance im Praxisbetrieb.

Warum wir der richtige Partner für Ihre Kabelkonfektion sind

Wenn Ihre Produkte höchste Anforderungen an Qualität, Performance und Zuverlässigkeit von Kabelkonfektionen stellen, sind wir Ihr integrierter Fertigungspartner. Mit tiefem Know-how in PCB-Fertigung, PCBA-Assembly und anspruchsvollen Interconnect-Lösungen stehen wir für Exzellenz über den gesamten Produktlebenszyklus.

Mit uns stellen Sie sicher, dass Ihre Anforderungen an Kabelkonfektion erfüllt werden – inklusive:

- Expert Engineering Design: Maßgeschneiderte Lösungen von der Idee bis zur Umsetzung – basierend auf unserer PCBA-Design-Expertise.

- Advanced Manufacturing Capabilities: State-of-the-art Equipment und Prozesse – ausgerichtet an unseren Qualitätsstandards in der PCB-Fertigung.

- Rigorous Quality Control: Umfassende Prüf- und Inspektionsprozesse, integriert in unsere PCBA testing protocols, für perfekte Performance.

- Cross-Industry Experience: Erprobte Erfahrung in anspruchsvollen Branchen wie Telekommunikation, Consumer Electronics, Industrial Automation, Medical und Automotive.

- Competitive Pricing: Kostenoptimierte Lösungen ohne Kompromisse bei kritischer Qualität und Zuverlässigkeit.

- Responsive Customer Support: Ein dediziertes Team begleitet Sie vom ersten PCB-Prototyp bis zur finalen Auslieferung.

Partnern Sie mit uns, um überlegene elektrische Konnektivität, höhere Zuverlässigkeit und eine schlankere Produktion für Ihre Next-Gen-Elektronik zu erreichen. Kontaktieren Sie uns – wir besprechen Ihre spezifischen Anforderungen an die Kabelkonfektion.

Häufige Fragen

Welche Arten von Kabelkonfektionen unterstützen Sie?

Consumer Electronics, Automotive, Industrial Automation, Medical, Telecom, Aerospace und weitere High-Reliability-Programme – unterstützt durch passende Materialien und Steckverbinder.

Können Sie Kabelkonfektionen in die PCBA-Fertigung integrieren?

Ja. Design, Fertigung und Testing der Kabelkonfektion werden direkt in unsere PCB-Fertigung-, PCBA- und Box-Build-Workflows integriert – für eine nahtlose Lieferung.

Wie stellen Sie Signal Integrity und Umweltbeständigkeit sicher?

Wir kombinieren impedanzkontrollierte Designs, Schirmung, SI/PI-Simulation und robuste Mäntel (wasserdicht, UV-beständig, ölbeständig, flammwidrig) – abgestimmt auf die Einsatzbedingungen.

Welche Test- und Zertifizierungsunterstützung bieten Sie an?

100% Durchgang, Hi-Pot, Impedanz, Flex-Life und Umweltprüfungen sind Standard. Wir liefern IPC/WHMA-A-620-Dokumentation sowie UL, CE, RoHS oder kundenspezifische Zertifizierungen.

Können Sie von Prototypen auf Serienfertigung skalieren?

Absolut – unsere Engineering- und Fertigungsteams steuern Prototypen, Pilotläufe und High-Volume-Builds mit vollständiger Traveler-Traceability.

Benötigen Sie kundenspezifische Kabelkonfektionen für Ihr nächstes Build?

Teilen Sie Zeichnungen, BOMs, Routing-Pfade und Compliance-Ziele – wir liefern Coverage-Pläne, Prototypen-Schedules und Produktionsangebote innerhalb eines Arbeitstags.