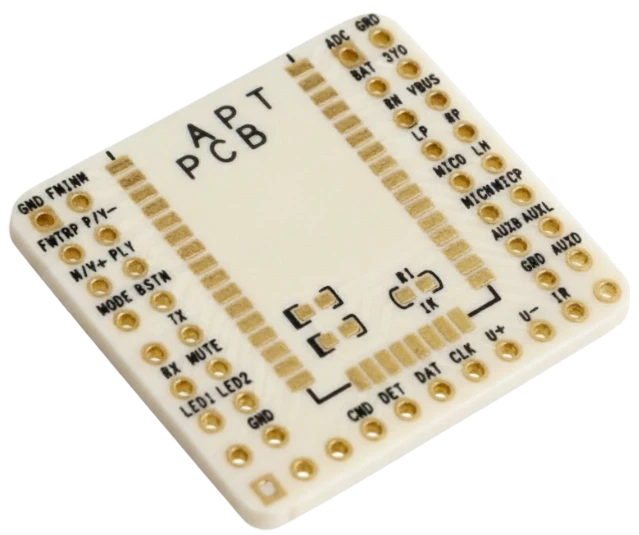

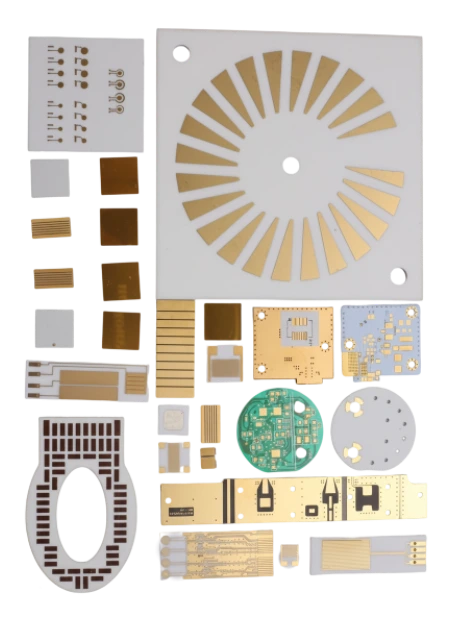

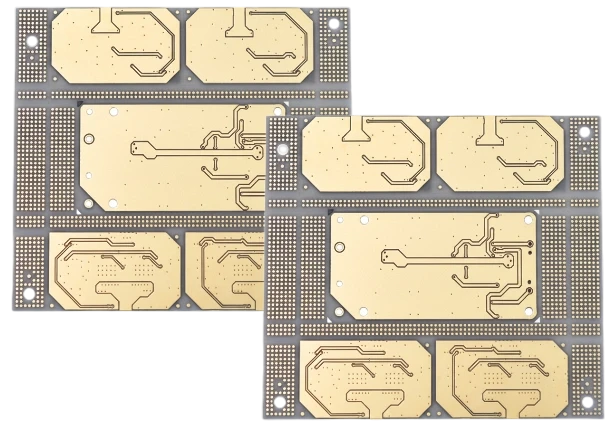

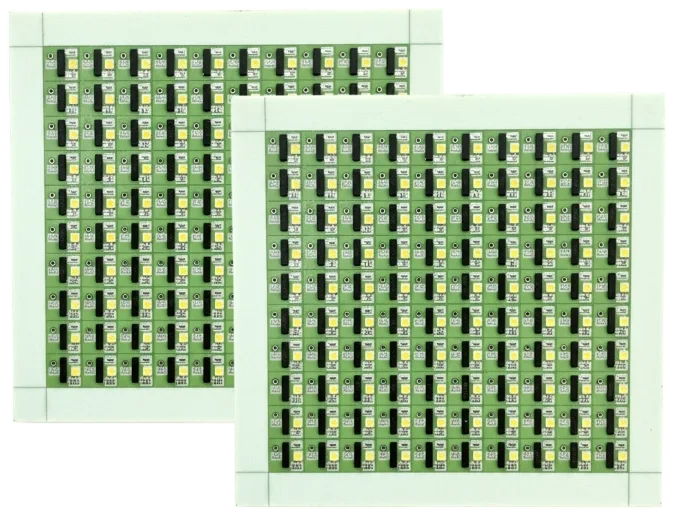

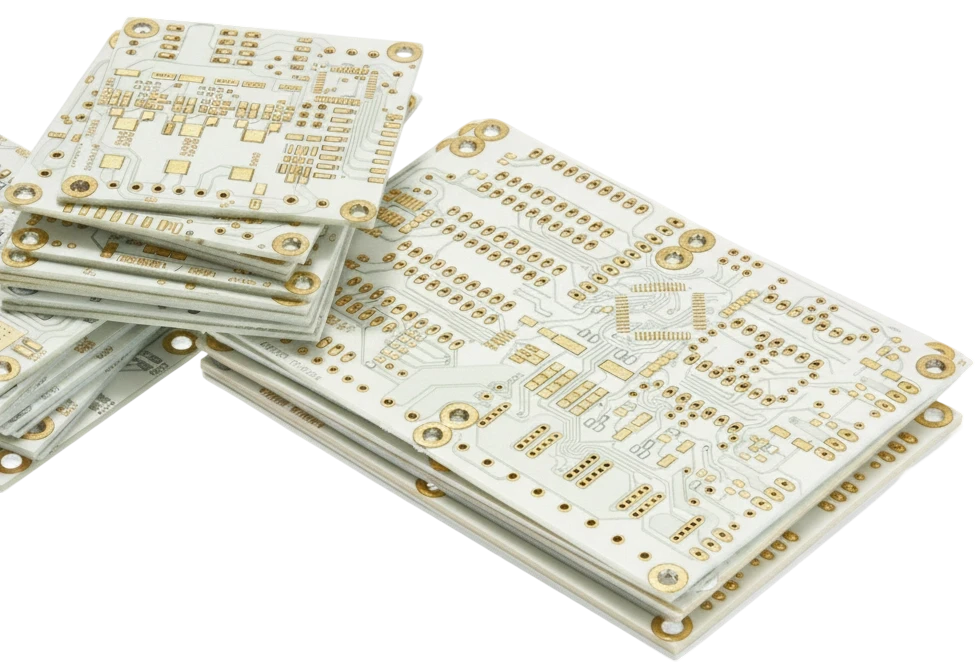

Keramik-Lagenaufbau-Engineering

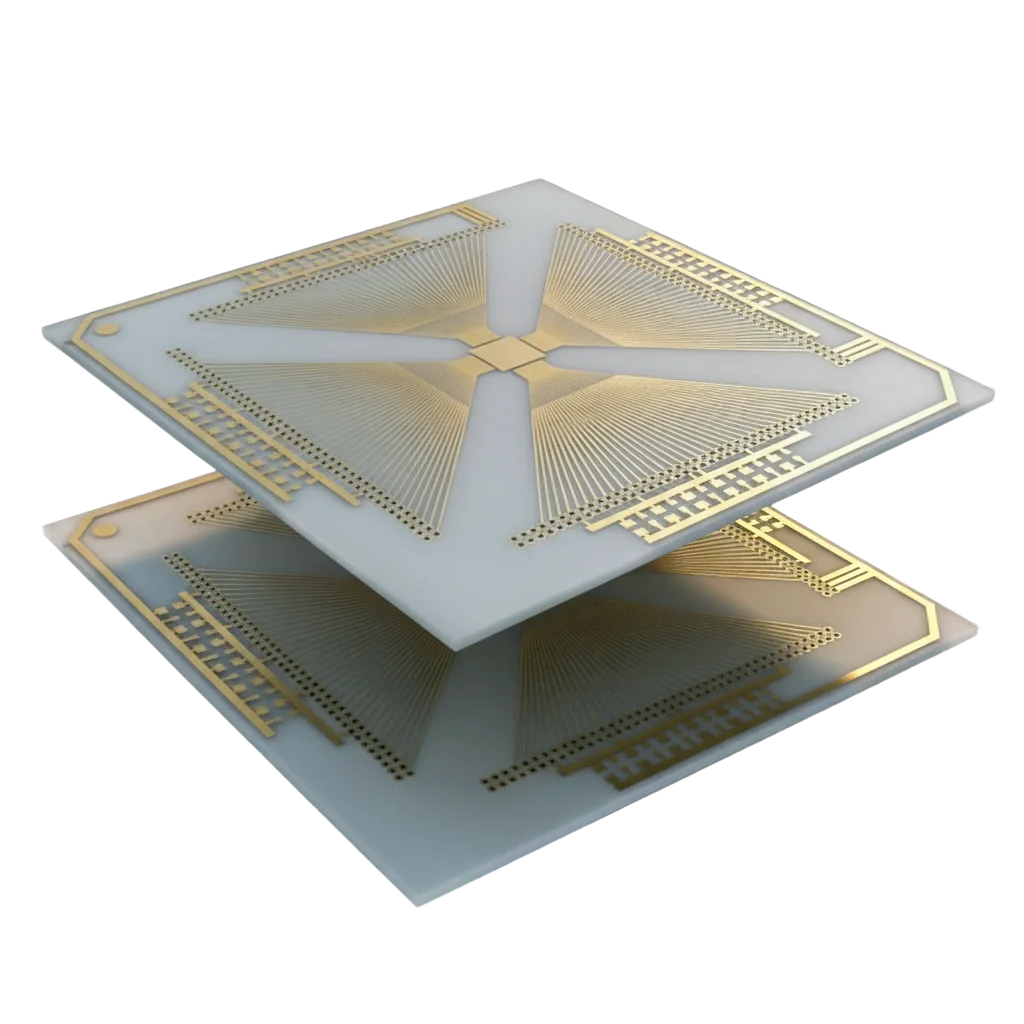

Wir planen die dielektrischen, Kupfer- und Via-Merkmale, um thermische und elektrische Spezifikationen zu erfüllen.

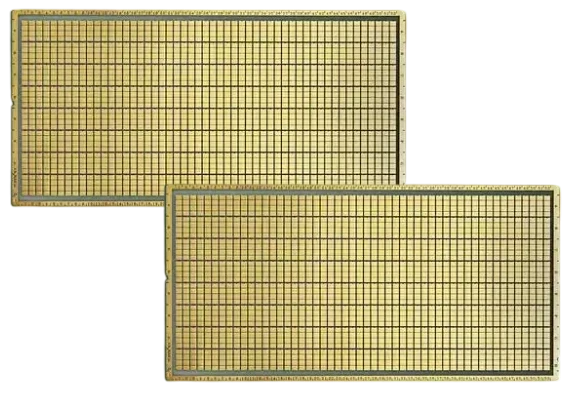

- Substrattyp und Leitfähigkeit bestätigen.

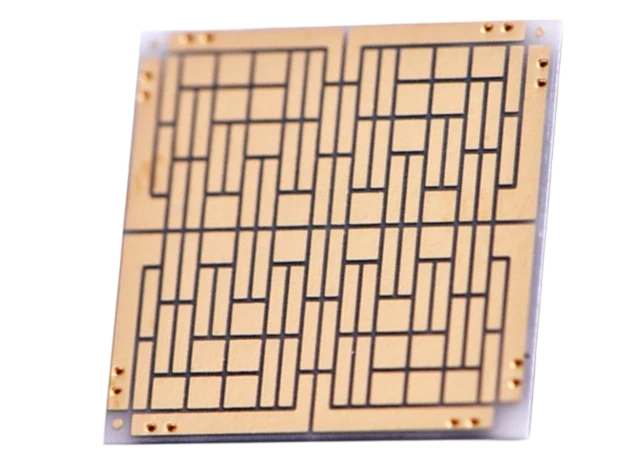

- Kupferdicke und Plattierungsanforderungen definieren.

- Laserbohrung und Kavitätenbearbeitung planen.

- Finishes und Maskierung spezifizieren.

- Einbrennen/Handhabung für Keramikpaneele dokumentieren.

- Verpackungsanweisungen für zerbrechliche Substrate bereitstellen.