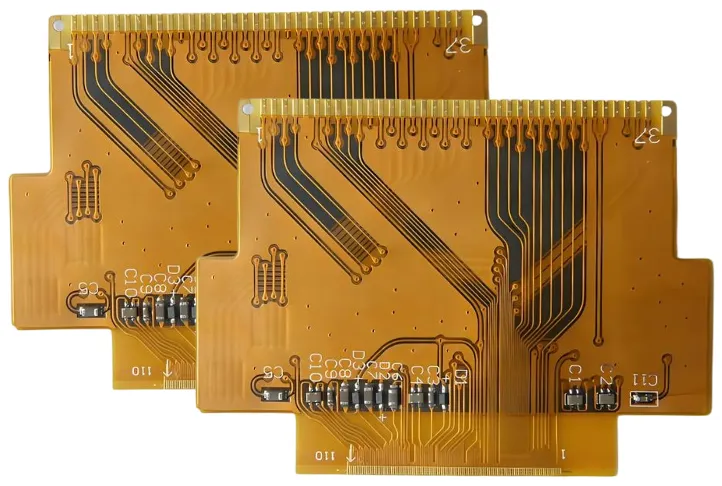

Flex CAM Engineering & DFx Review

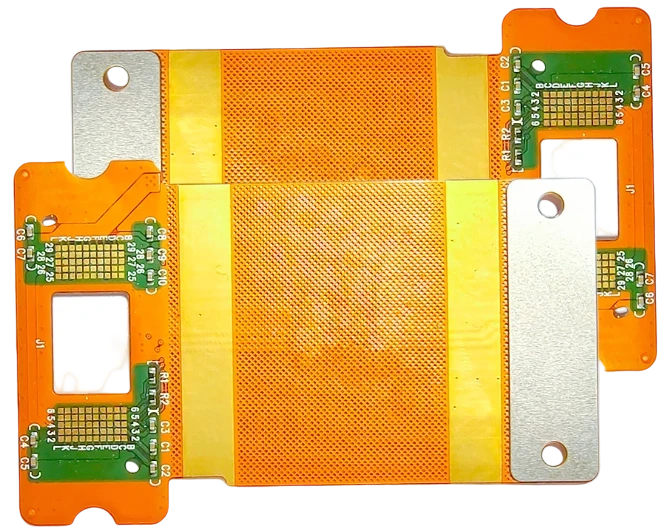

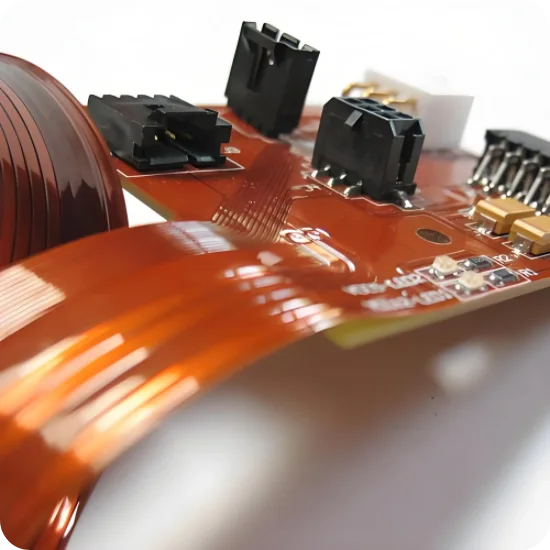

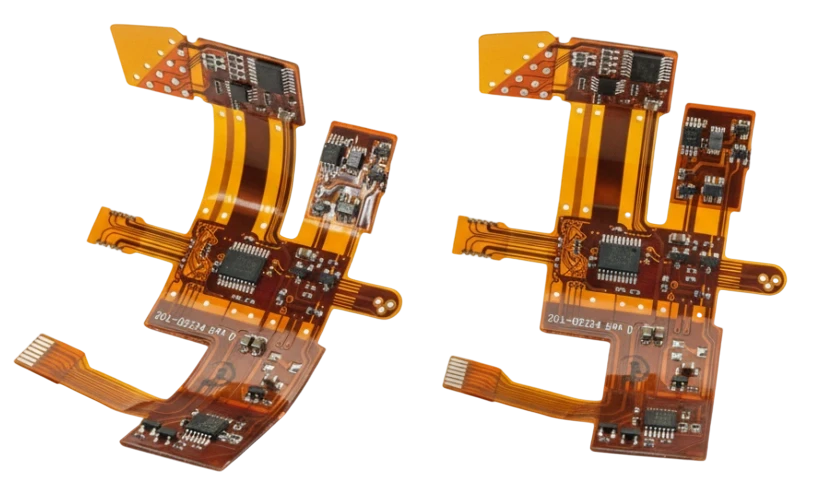

CAM-Ingenieure extrahieren Biege-Lagenaufbauten, Impedanzziele und Versteifungsangaben aus ODB++-Dateien und erstellen dann Freistellungsmuster, gerasterte Masseflächen und Warenträger-Werkzeuge, bevor sie die Produktion freigeben.

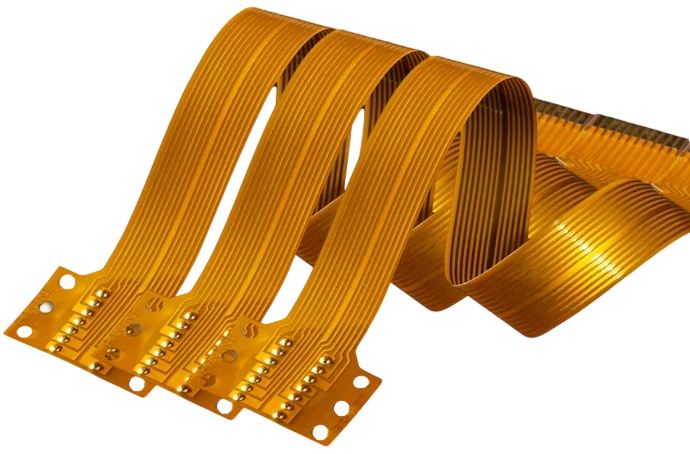

- Überprüfen Sie Biegebereiche, neutrale Achsenplatzierung und Sperrbereiche vor der Werkzeugerstellung.

- Bestätigen Sie die Lagenaufbaudicke, Kupferkornrichtung und Impedanzgitter für jede Lage.

- Erzeugen Sie Coverlay-Freistellung, gerasterte Masseflächen und Reißstopp-Merkmale.

- Definieren Sie Versteifungskonturen, PSA-Fenster und tiefenkontrollierte Fräsbahnen.

- Impedanz-Coupons, dynamische Test-Coupons und Handhabungsanweisungen beschriften.

- Panelnutzung mit gemeinsamen Trägern und Fiducials für SMT optimieren.

- Fertigungsnotizen zu Backzyklen, Reinraumanforderungen und Verpackungsmethode freigeben.