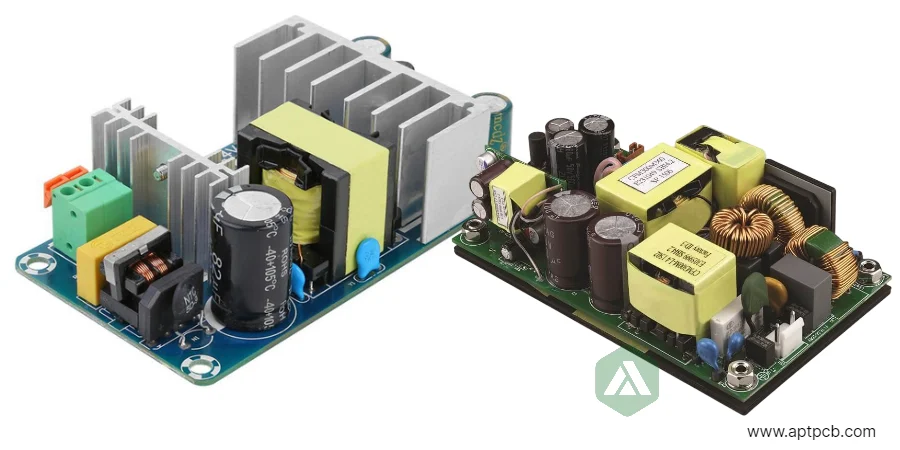

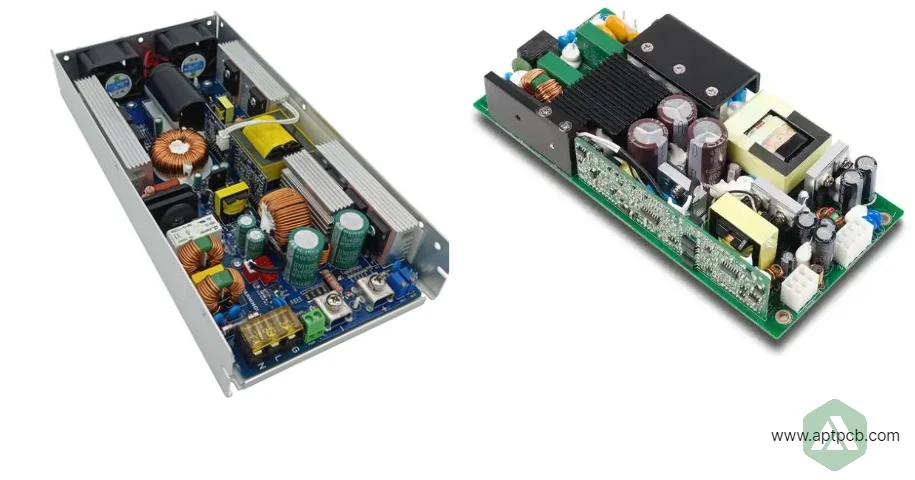

AC-DC Netzteil-Leiterplatten wandeln die Netzspannung (85-265VAC weltweit) in isolierte, geregelte DC-Ausgänge um, mit Leistungsfaktorkorrektur, Sicherheitsisolation und Einhaltung von Effizienzstandards. Sie finden Anwendung in medizinischen Geräten, Industrieanlagen, Telekommunikationsinfrastruktur und Unterhaltungselektronik, die einen zuverlässigen Netzbetrieb für kritische Anwendungen, lebensrettende Systeme und alltägliche Konsumgüter über eine Betriebsdauer von mehr als 50.000 Stunden hinweg erfordern.

Bei APTPCB fertigen wir AC-DC Netzteil-Leiterplatten, die Flyback-, Forward- und Resonanztopologien mit Mehrlagen-Leiterplatten-Aufbau implementieren, um verstärkte Isolation, optimiertes Wärmemanagement und EMV-Konformität zu erreichen. Unsere Kapazitäten reichen von 5W USB-Ladegeräten bis zu 2kW Industrieversorgungen mit umfassenden Sicherheitszertifizierungen, die den globalen Marktzugang ermöglichen.

Implementierung von Universaleingang und PFC

Universaleingangs-AC-DC-Netzteile akzeptieren 85-265VAC und ermöglichen ein einziges Design, das globale Märkte ohne Spannungswahlschalter oder regionale Varianten unterstützt. Die Leistungsfaktorkorrektur formt den Eingangsstrom und erreicht einen PF >0,9 und THD <10%, wodurch die in Europa vorgeschriebenen und weltweit zunehmend übernommenen Grenzwerte der EN 61000-3-2 eingehalten werden, was die Netzkompatibilität und die Einhaltung gesetzlicher Vorschriften verbessert. Bei APTPCB implementiert unsere Fertigung validierte PFC- und Eingangsphasen, die die globale Konformität gewährleisten.

Wichtiges Eingangsphasen-Design

Brückengleichrichter und PFC

- Vollbrückengleichrichtung, die Wechselstrom in pulsierenden Gleichstrom für den PFC-Aufwärtswandler umwandelt, wobei Leiterplatten mit hoher Kupferauflage Einschaltströme bewältigen

- Aktiver PFC-Aufwärtswandler, der den 380-400VDC-Bus regelt und gleichzeitig den Eingangsstrom so formt, dass er der Spannungskurve folgt

- PFC-Controller-ICs, die eine durchschnittliche Strommodusregelung implementieren und einen Leistungsfaktor von >0,95 erreichen

- Speicherkondensatoren, die Energiespeicher für Überbrückungszeitanforderungen bereitstellen (typischerweise mindestens 16 ms)

- Einschaltstrombegrenzung mittels NTC-Thermistoren, die übermäßige Überspannungen beim Start verhindern

- Betrieb mit weitem Eingangsspannungsbereich, der die Regelung von 90VAC bis 305VAC aufrechterhält

EMI-Filterintegration

- Gleichtakt- und Gegentaktfilterung, die die Einhaltung der leitungsgebundenen Emissionen gemäß EN 55022 Klasse B erreicht

- X- und Y-Kondensatoren, die so dimensioniert sind, dass sie die EMI-Dämpfung gegen Ableitstrombegrenzungen ausgleichen

- Gleichtaktdrossel-Design mit Kernen hoher Permeabilität, die eine ausreichende Induktivität erreichen

- Mehrstufige Filterung, die eine Dämpfung von >40 dB bei Schaltfrequenzen bietet

- PCB-Layout, das parasitäre Umgehungspfade minimiert und die Filterwirksamkeit aufrechterhält

- Komponentenauswahl unter Berücksichtigung von Nennspannungen, Temperaturstabilität und Alterungseigenschaften

Gewährleistung der Sicherheitsisolation und Konformität

Verstärkte Isolierung zwischen Netz und benutzerzugänglichen Ausgängen verhindert Stromschlaggefahren gemäß den Normen UL 60950, IEC 62368 oder der medizinischen Norm IEC 60601, die ausreichende Kriech-/Luftstrecken, eine validierte Transformatorkonstruktion und umfassende Schutzschaltungen erfordern, um einen sicheren Betrieb auch bei Einzelfehlerbedingungen zu gewährleisten.

APTPCB implementiert validierte Sicherheitskonzepte, die internationale Zertifizierungen erreichen.

Wichtige Sicherheitsanforderungen

Implementierung der Isolationsbarriere

- Kriechstrecke (typischerweise 6-8 mm für verstärkte Isolierung) zur Aufrechterhaltung der Oberflächenisolation mit hoch-Tg-Leiterplattenmaterialien, die Kriechwegbildung verhindern

- Luftstrecke (typischerweise 4-6 mm) zur Bereitstellung eines Luftspalts, der Überschläge während Transienten verhindert

- Leiterplattenmaterial mit CTI >175, das Kohlenstoffbildung unter Verunreinigung widersteht

- Transformatorkonstruktion mit dreifach isoliertem Draht oder ausreichendem Primär-Sekundär-Abstand

- Hochspannungstest (Hipot-Test) mit 3kV+ für 60 Sekunden zur Validierung der Durchschlagsfestigkeit

- Konformitätsprüfung gemäß UL-, VDE-, TÜV-, CCC-Standards zur Unterstützung des globalen Marktzugangs

Integration von Schutzschaltungen

- Eingangsüberspannungsschutz mittels MOVs zur Ableitung von Blitz- und Schalttransienten

- Ausgangs-Überspannungsschutz (OVP) zur Verhinderung von Überspannung durch Steuerschaltungen oder Komponentenausfälle

- Überstromschutz mittels Rückwärtsbegrenzung oder Hiccup-Modus zur Verhinderung thermischer Schäden

- Kurzschlussschutz, der bei Ausgangskurzschlüssen sofort begrenzt oder abschaltet

- Thermischer Schutz überwacht Temperaturen und löst eine Abschaltung aus, bevor Bauteile beschädigt werden

- Berührungsstrommessung zur Validierung, dass der Leckstrom innerhalb der Sicherheitsgrenzwerte bleibt

Optimierung von Effizienz und Wärmemanagement

Moderne AC-DC-Netzteile streben eine Effizienz von 85-92% an, um die Anforderungen von Energy Star, DOE Level VI oder ErP zu erfüllen und die Leerlaufleistung auf <0,1-0,3W zu minimieren. Das Erreichen der Effizienzziele erfordert Topologieoptimierung, Synchrongleichrichtung und Wärmemanagement, um die Bauteiltemperaturen innerhalb der Spezifikationen zu halten und vorzeitige Alterung oder Ausfälle zu verhindern.

APTPCB implementiert thermische Designs, die einen zuverlässigen Dauerbetrieb gewährleisten.

Wichtige Effizienz- und Wärmemanagement-Techniken

Topologie- und Steuerungsoptimierung

- Sperrwandler (5-150W) mit quasi-resonanter oder Frequenzmodulation zur Verbesserung der Effizienz bei geringer Last

- LLC-Resonanzwandler (>100W) erreichen >92% Effizienz durch Soft-Switching

- Synchrongleichrichtung ersetzt Ausgangsdioden durch MOSFETs und verbessert die Effizienz um 2-4%

- Digitale Steuerung ermöglicht adaptiven Betrieb und Effizienzoptimierung über Lastbereiche hinweg

- Komponentenauswahl, die MOSFETs mit niedrigem Rds(on) und verlustarme magnetische Materialien priorisiert

- Validierungstests zur Messung der Effizienz bei 25%, 50%, 75%, 100% und im Leerlauf

Implementierung des Wärmemanagements

- Kühlkörperdesign und -integration für Leistungshalbleiter zur Aufrechterhaltung der Sperrschichttemperaturen

- Leiterplatten-Kupferverteilung mit flexibler Leiterplatte oder dickem Kupfer zur Wärmeableitung von Bauteilen

- Thermische Via-Arrays, die Wärme durch Leiterplattenschichten zur Kühlung auf der gegenüberliegenden Seite leiten

- Bauteilplatzierung unter Berücksichtigung von Luftströmungsmustern bei natürlicher oder erzwungener Konvektion

- Thermische Simulation zur Validierung, dass die Temperaturen innerhalb der Bauteilspezifikationen bleiben

- Produktionstests zur Messung der Temperaturen unter Nennlast zur Bestätigung der thermischen Leistung

Unterstützung mehrerer Ausgangskonfigurationen

Viele Anwendungen erfordern mehrere Spannungen: Mikrocontroller (3,3V, 5V), Analogschaltungen (±12V) und Lasten (12V, 24V, 48V). Multi-Output-Implementierungen verwenden mehrere Sekundärwicklungen, Nachregler oder isolierte Module, die Kosten, Effizienz, Querregelung und Komplexität für spezifische Anwendungen ausgleichen.

APTPCB fertigt Multi-Output-Netzteile mit validierter Leistung.

Wichtige Multi-Output-Implementierung

Design mit mehreren Sekundärwicklungen

- Transformator mit mehreren Sekundärwicklungen, die isolierte oder halb-geregelte Ausgänge liefern

- Primärseitige Steuerung oder sekundärseitige Regelung, die die Querregelungsleistung beeinflusst

- Individuelle Gleichrichtung und Filterung für jeden Ausgang zur Leistungsoptimierung

- Stromerfassung und Schutz, um zu verhindern, dass eine Überlastung eines einzelnen Ausgangs andere beeinflusst

- Leiterplattenlayout, das mehrere Ausgangsbereiche mit ausreichendem Abstand aufnimmt

- Testvalidierung zur Bestätigung der Ausgangsregelung und Querregelungsspezifikationen

Ermöglichung vielfältiger Anwendungsmärkte

AC-DC-Netzteile versorgen Unterhaltungselektronik (Ladegeräte, Adapter), Industrieanlagen (SPS, Motorantriebe), medizinische Geräte (Patientenüberwachung) und Telekommunikation (Basisstationen), die anwendungsspezifische Optimierungen bei Zertifizierungen, Effizienz, Umweltbewertungen und Funktionen erfordern.

APTPCB bietet flexible Fertigung zur Unterstützung vielfältiger Anforderungen.

Wichtige Marktanforderungen

Unterhaltungselektronik

- Kompakte Größe und Kostenoptimierung für wettbewerbsintensive Märkte

- Energieeffizienz (DOE Level VI, ErP) zur Minimierung des Standby-Verbrauchs

- Schnellladeprotokolle (USB-PD, Quick Charge) für mobile Geräte

- Globale Sicherheitszertifizierungen (UL, CE, CCC, PSE) zur Ermöglichung weltweiter Verkäufe

- Großserienfertigung zur Erreichung von Verbraucherpreisvorgaben

Industrie und Medizin

- Robuste Bauweise für raue Umgebungen (-40 bis +70°C)

- Medizinische Isolation (IEC 60601) und geringer Leckstrom für Patientensicherheit

- DIN-Schienen- oder Chassis-Montage für Industriegehäuse

- Hohe Zuverlässigkeit (>100.000 Stunden MTBF) zur Unterstützung minimaler Wartung

- Branchenspezifische Zertifizierungen (UL508, UL60601, IEC 61010)

Durch anwendungsoptimierte Designs, flexible Fertigung und umfassende Zertifizierungsunterstützung ermöglicht APTPCB Herstellern von AC-DC-Netzteilen, diverse globale Märkte zu bedienen.

Bereitstellung kostengünstiger Produktion

Eine erfolgreiche AC-DC-Netzteilfertigung gleicht Qualität, Zuverlässigkeit und Kosten aus, um die Markterwartungen zu erfüllen. Kostenoptimierung erfordert DFM-Zusammenarbeit, Prozesseffizienz, Lieferkettenmanagement und kontinuierliche Verbesserung, um Kosten zu senken, ohne die Leistung zu beeinträchtigen.

APTPCB liefert kostengünstige Fertigung durch optimierte Prozesse.

Wichtige Kostenstrategien

Fertigungsoptimierung

- DFM-Überprüfung zur Identifizierung von Kostensenkungsmöglichkeiten durch Standardisierung

- Automatisierte Montage und Prüfung zur Maximierung von Durchsatz und Konsistenz

- Prozessoptimierung zur Abfallvermeidung und Reduzierung von Zykluszeiten

- Strategische Komponentenbeschaffung zur Erzielung wettbewerbsfähiger Preise und Verfügbarkeit

- Massenfertigungskapazität zur Unterstützung von Skaleneffekten

- Qualitätssysteme zur Vermeidung von Defekten und Nacharbeitskosten

Durch umfassende Optimierung und effiziente Prozesse, die bei Bedarf mit Starrflex-Leiterplatten-Fähigkeiten koordiniert werden, ermöglicht APTPCB eine wettbewerbsfähige AC-DC-Netzteilfertigung, die erfolgreiche Produkte weltweit unterstützt.