Kurzantwort zur Flugzeugunterhaltung (30 Sekunden)

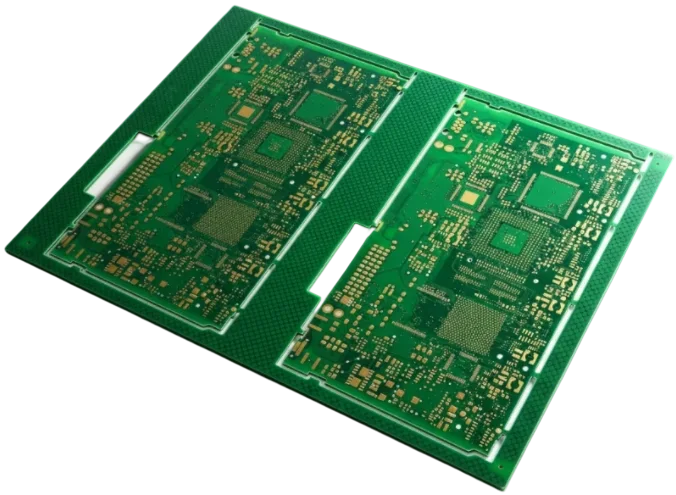

Die Entwicklung von Hardware für die Flugzeugunterhaltung (In-Flight Entertainment oder IFE) erfordert ein Gleichgewicht zwischen Hochgeschwindigkeits-Datenübertragung und strengen Luft- und Raumfahrtsicherheitsstandards. Im Gegensatz zu Unterhaltungselektronik müssen diese Systeme schnelle Dekompression, konstante Vibrationen und strenge Entflammbarkeitstests überstehen, während sie 4K-Videostreams liefern.

- Standardkonformität: Muss RTCA/DO-160 für Umgebungsbedingungen und FAR 25.853 für Entflammbarkeit erfüllen.

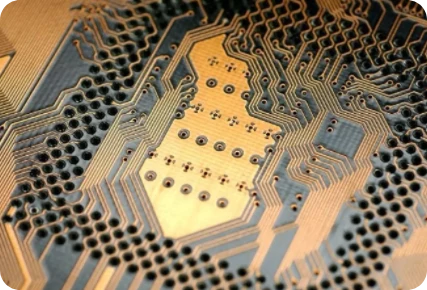

- Signalintegrität: Hochgeschwindigkeitsschnittstellen (HDMI, Ethernet, USB-C) erfordern eine kontrollierte Impedanz (typischerweise 90Ω oder 100Ω ±10%), um Videoartefakte zu verhindern.

- Wärmemanagement: Rückenlehnen-Einheiten haben keinen Luftstrom; PCBs müssen Materialien mit hohem Tg (>170°C) und effiziente thermische Via-Strukturen verwenden.

- Vibrationsfestigkeit: Steckverbinder und schwere Komponenten (Kondensatoren/Induktivitäten) erfordern Verklebung oder Unterfüllung, um Flugturbulenzen zu überstehen.

- EMI/EMC: Strenge Abschirmung ist zwingend erforderlich, um Interferenzen mit der Avionik zu verhindern; verwenden Sie mehrschichtige Stapel mit dedizierten Masseebenen.

- Zuverlässigkeit: IPC Klasse 2 ist die Basis, aber IPC Klasse 3 wird für Kernserver und Stromverteilungseinheiten empfohlen, um Langlebigkeit zu gewährleisten.

Wann Flugzeugunterhaltung zutrifft (und wann nicht)

Flugzeug-Unterhaltungssysteme unterscheiden sich von missionskritischer Avionik, teilen sich jedoch dieselbe physische Umgebung. Zu verstehen, wo IFE-Standards gelten, hilft, Kosten zu optimieren, ohne die Sicherheit zu beeinträchtigen.

Wann Flugzeug-Unterhaltungsstandards gelten:

- Bildschirme in Rückenlehnen (SDU): Entwicklung von Leiterplatten für Touchscreens, die in Passagiersitze integriert sind.

- Sitz-Elektronikboxen (SEB): Strom- und Datenverteiler unter dem Sitz, die ein robustes Wärmedesign erfordern.

- Decken-Videosysteme: Ausfahrbare Bildschirme, die nach Tausenden von mechanischen Zyklen zuverlässig funktionieren müssen.

- Drahtlose Zugangspunkte (WAP): Kabinen-WLAN-Hardware, die hochfrequente HF-Materialien erfordert.

- Passagier-Bedieneinheiten (PCU): Fernbedienungen und Armlehnen-Schnittstellen, die Flüssigkeitsspritzern und starker physischer Abnutzung ausgesetzt sind.

Wann sie nicht gelten (oder andere Standards erfordern):

- Flugsteuerungssysteme: Primäre Avionik (Fly-by-Wire) erfordert höhere Redundanzstufen (DAL A/B) als Unterhaltungssysteme (DAL D/E).

- Triebwerksüberwachung: Sensoren in drucklosen oder hochwärmebeanspruchten Triebwerksbereichen erfordern Keramik- oder Metallkernsubstrate, nicht standardmäßiges IFE FR-4.

- Bodenunterstützungsausrüstung: Teststände, die in Hangars verwendet werden, müssen keine Gewichts- oder Höhenbeschränkungen erfüllen.

- Primäre Fluganzeigen im Cockpit: Obwohl technologisch ähnlich, fallen diese unter kritische Vorschriften für Flugzeuginstrumente und nicht unter Passagierunterhaltung.

Regeln und Spezifikationen für Flugzeugunterhaltung (Schlüsselparameter und Grenzwerte)

Die folgende Tabelle beschreibt die kritischen Designregeln für die Herstellung zuverlässiger IFE-Hardware. Diese Parameter stellen sicher, dass das Flugzeugunterhaltungssystem den Übergang vom Labor zur Flugzeugkabine übersteht.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Bei Missachtung |

|---|---|---|---|---|

| Basismaterial Tg | > 170°C (High Tg FR-4) | Verhindert Delamination während der Hochtemperaturmontage und des Betriebs in geschlossenen Sitzboxen. | DSC (Differential Scanning Calorimetry) | Pad-Abheben oder Laufkranzrisse während des Lötens. |

| Impedanzkontrolle | 90Ω / 100Ω ±10% | Unerlässlich für HDMI-, USB- und Ethernet-Signale, die beim Medien-Streaming verwendet werden. | TDR (Time Domain Reflectometry) | Videoaussetzer, Pixelbildung oder vollständiger Signalverlust. |

| Kupfergewicht | 1 oz (innen) / 2 oz (außen) | Bewältigt die Stromverteilung für USB-Ladeanschlüsse ohne übermäßigen Spannungsabfall. | Microsection analysis | Überhitzung von Leiterbahnen, Spannungsabfall an Benutzeranschlüssen. |

| Oberflächenfinish | ENIG (Electroless Nickel Immersion Gold) | Bietet eine flache Oberfläche für Fine-Pitch-BGAs und ausgezeichnete Korrosionsbeständigkeit. | X-Ray Fluorescence (XRF) | Schlechte Lötstellen an Videoprozessoren mit hoher Pin-Anzahl. |

| Entflammbarkeit | UL94 V-0 / FAR 25.853 | Obligatorische Sicherheitsanforderung zur Verhinderung der Brandfortpflanzung in der Kabine. | Vertical Burn Test | Zertifizierungsfehler; Hardware stillgelegt. |

| Via-Zuverlässigkeit | Seitenverhältnis < 10:1 | Stellt sicher, dass die Beschichtungslösung in die Vias eindringt, um eine solide elektrische Verbindung zu gewährleisten. | Querschnittsprüfung | Unterbrechungen nach thermischer Zyklisierung oder Vibration. |

| Schutzlackierung | Acryl oder Urethan | Schützt vor Kondensation (Rumpfschwitzen) und verschütteten Getränken. | UV-Licht-Inspektion | Korrosion und Kurzschlüsse durch Feuchtigkeit. |

| Bauteilhöhe | < 5mm (für Rückenlehnen) | Der Platz in schlanken Sitzen ist extrem begrenzt; verhindert Quetschungen. | 3D-CAD-Interferenzprüfung | Mechanische Interferenzen; Bildschirmrisse. |

| EMI-Abschirmung | 360°-Abschluss / Gehäuse | Verhindert, dass IFE-Rauschen die Pilotenradios stört. | EMV-Kammerprüfung | DO-160-Emissionsprüfung nicht bestanden; Neukonstruktion erforderlich. |

| Lötstopplack | Mattgrün oder Schwarz | Matte Oberfläche reduziert Blendung bei der Montageinspektion und verringert die Ermüdung der Augen. | Sichtprüfung | Glänzende Maske kann Reflexionsfehler bei der AOI verursachen. |

| Sauberkeit | < 1,56 µg/cm² NaCl-Äquiv. | Ionische Rückstände verursachen dendritisches Wachstum unter Feuchtigkeit. | ROSE-Test (ionische Kontamination) | Zeitweise Kurzschlüsse. |

| Blind-/Vergrabene Vias | HDI 1+N+1 oder 2+N+2 | Erforderlich für die Verlegung hochdichter Signale auf kompakten Flugzeuganzeige-Leiterplatten-Einheiten. | Lagenaufbau-Verifizierung | Unmöglich, FPGA/CPU zu routen; erhöhte Platinengröße. |

Implementierungsschritte für Flugzeugunterhaltung (Prozessprüfpunkte)

Die Implementierung eines neuen Flugzeug-Unterhaltungssystems erfordert einen strengen Arbeitsablauf, um die Einhaltung von Design for Manufacturing (DFM) und Design for Assembly (DFA) zu gewährleisten.

Anforderungsdefinition & Lagenaufbau-Auswahl

- Aktion: Definieren Sie den Lagenaufbau basierend auf der Signalgeschwindigkeit (z.B. 12-Lagen-HDI für 4K-Streaming).

- Parameter: Dielektrizitätskonstanten (Dk) Stabilität bis 10 GHz.

- Prüfung: Bestätigen Sie die Materialverfügbarkeit mit APTPCB (APTPCB Leiterplattenfabrik), um Lieferzeitverzögerungen zu vermeiden.

Schaltplanerfassung & Komponentenauswahl

- Aktion: Wählen Sie Komponenten in Automobil- oder Luft- und Raumfahrtqualität mit weiten Temperaturbereichen (-40°C bis +85°C).

- Parameter: Komponenten-Derating (Leistung/Spannung) um 20-30%.

- Prüfung: Verifizieren Sie, dass alle ICs über verfügbare IBIS-Modelle für die Signalsimulation verfügen.

Leiterplattenlayout & Thermische Simulation

- Aktion: Platzieren Sie Komponenten mit hoher Wärmeentwicklung (Prozessoren, Leistungsregler) entfernt von empfindlichen analogen Schaltungen.

- Parameter: Sperrschichttemperatur (Tj) < 125°C unter maximaler Last.

- Prüfung: Führen Sie eine thermische Simulation unter Annahme von null Luftstrom (nur Wärmeleitungskühlung) durch.

Signalintegrität & EMI-Analyse

- Aktion: Verlegen Sie zuerst Hochgeschwindigkeits-Differenzpaare; verbinden Sie Massevias alle 5 mm entlang des Pfades.

- Parameter: Übersprechen < -50dB.

- Prüfung: Simulieren Sie Augendiagramme für HDMI-/PCIe-Schnittstellen.

DFM-Überprüfung & Prototypenfertigung

- Aktion: Gerber-Dateien für eine umfassende DFM-Prüfung einreichen, um Säurefallen oder Splitter zu identifizieren.

- Parameter: Min. Leiterbahn-/Abstand 3/3 mil für HDI-Designs.

- Prüfung: Bestätigen, dass Impedanz-Coupons im Fertigungspanel enthalten sind.

Erstmusterprüfung (FAI)

- Aktion: Die ersten 5-10 Einheiten montieren und eine Röntgeninspektion der BGAs durchführen.

- Parameter: Hohlraumanteil < 25% in BGA-Lötkugeln.

- Prüfung: Physische Abmessungen mit der mechanischen Gehäusezeichnung abgleichen.

Umwelttest (ESS)

- Aktion: Den Prototyp zufälligen Vibrationen und thermischen Zyklen aussetzen.

- Parameter: 6 Grms Vibrationsprofil (DO-160 Kurve C).

- Prüfung: Videoausgabe kontinuierlich überwachen; kein Flackern erlaubt.

Endgültige Zertifizierung & Produktion

- Aktion: Die Designrevision sperren und zur Massenproduktion übergehen.

- Parameter: Ausbeute > 98%.

- Prüfung: Alle Fertigungsdaten zur Rückverfolgbarkeit archivieren (erforderlich für 10+ Jahre).

Fehlerbehebung bei Flugzeugunterhaltungssystemen (Fehlermodi und Korrekturen)

Ausfälle in Flugzeugunterhaltungssystemen äußern sich aufgrund der rauen Betriebsumgebung oft als intermittierende Störungen. Eine systematische Fehlerbehebung ist erforderlich, um die Grundursache zu isolieren.

Symptom: Intermittierendes Videosignal (Flackern)

- Ursache: Impedanzfehlanpassung, die Signalreflexionen verursacht, oder gerissene Lötstellen durch Vibration.

Check: Führen Sie eine TDR-Analyse an den Leiterbahnen durch; röntgen Sie BGA-Komponenten auf Haarrisse.

Fix: Passen Sie die Leiterbahnbreite für die korrekte Impedanz an; tragen Sie Underfill auf große BGA-Gehäuse auf.

Prevention: Verwenden Sie Starrflex-Leiterplattentechnologie, um Steckverbinder zu eliminieren, die anfällig für Vibrationsausfälle sind.

Symptom: Systemüberhitzung / Abschaltung

- Cause: Unzureichende Wärmeableitung im Rückenlehnengehäuse; blockierte thermische Vias.

- Check: Messen Sie die Gehäusetemperatur mit Thermoelementen; überprüfen Sie die Qualität der Via-Beschichtung.

- Fix: Erhöhen Sie das Kupfergewicht auf den inneren Ebenen, um die Wärme zu verteilen; fügen Sie Wärmeleitpads zum Chassis hinzu.

- Prevention: Verwenden Sie Metallkern-Leiterplatten für LED-Hintergrundbeleuchtungstreiber, um die Wärmeübertragung zu verbessern.

Symptom: Audio-Brummen oder -Summen

- Cause: Masseschleife oder EMI-Kopplung von Stromleitungen (400-Hz-Flugzeugstrom).

- Check: Überprüfen Sie die Massepartitionierung; suchen Sie nach analogen Signalen, die in der Nähe von Schaltnetzteilen verlegt sind.

- Fix: Verbessern Sie die Masseverbindung; fügen Sie Ferritperlen zu den Stromeingängen hinzu.

- Prevention: Implementieren Sie eine strikte Trennung zwischen Flugzeugstrom-Leiterplattenbereichen und empfindlichen Audioschaltungen.

Symptom: Nicht reagierender Touchscreen

- Cause: EMI-Rauschen, das die kapazitive Abtastung beeinflusst, oder Beschädigung des Flexkabels.

- Check: Überwachen Sie den Rauschpegel auf Sensorleitungen; überprüfen Sie Flexkabelenden auf Risse.

Behebung: Abschirmungsschichten am Flexkabel hinzufügen; Firmware für Sensorschwellenwerte anpassen.

- Prävention: Flexkabel an den Verbindungspunkten mit Versteifungen verstärken.

Symptom: Korrosion an Steckverbindern

- Ursache: Kondenswasseransammlung oder Flüssigkeitseintritt (verschüttete Getränke).

- Überprüfung: Sichtprüfung unter Vergrößerung auf grün/weiße Rückstände.

- Behebung: Reinigen und neu verlöten; dickere Schutzlackierung auftragen.

- Prävention: Gehäuse mit Tropfschlaufen konstruieren; wo möglich IP67-zertifizierte Steckverbinder spezifizieren.

Symptom: Ausfall durch abgestrahlte Emissionen (DO-160)

- Ursache: Hochfrequenzrauschen, das von den Platinenkanten entweicht.

- Überprüfung: Nahfeldsonden-Scanning zur Identifizierung von "Hot Spots".

- Behebung: "Via Fencing" um den Platinenumfang hinzufügen; leitfähige Dichtungsmaterialien verwenden.

- Prävention: EMV-Leistung während der Layout-Phase simulieren.

Auswahl von Flugzeugunterhaltungssystemen (Designentscheidungen und Kompromisse)

Die Auswahl der richtigen Architektur für die Flugzeugunterhaltung beinhaltet einen Kompromiss zwischen Gewicht, Kosten und Leistung.

Starre vs. Starr-flexible Architektur

- Starre Leiterplatten (PCBs): Geringere Kosten, Standardfertigung. Am besten für stationäre Server oder SEBs (Sitz-Elektronikboxen). Erfordert Kabelbäume, die Gewicht und Fehlerquellen hinzufügen.

- Starr-flexible Leiterplatten: Höhere Anfangskosten, eliminieren aber Steckverbinder und Kabel. Ideal für Flugzeug-Display-Leiterplatten in Gelenkarmen oder engen Sitzlehnen. Reduziert Gewicht und verbessert die Zuverlässigkeit unter Vibration.

HDI vs. Standard-Durchkontaktierung

- Standard: Ausreichend für ältere reine Audiosysteme oder einfache Leselampen. Geringere Herstellungskosten.

- HDI (High Density Interconnect): Obligatorisch für moderne 4K IFE-Systeme, die FPGAs mit hoher Pin-Anzahl verwenden. Erhöht die Kosten, reduziert aber die Platinengröße erheblich, was schlankere Sitzprofile ermöglicht.

Materialauswahl: FR-4 vs. Hochfrequenzlaminate

- Standard High-Tg FR-4: Geeignet für digitale Logik und Stromverteilung.

- Verlustarme Materialien (Rogers/Panasonic): Erforderlich für Wi-Fi- und Satellitenkommunikationsmodule. Das Mischen dieser Materialien (Hybrid-Stackup) optimiert die Kosten bei gleichbleibender HF-Leistung.

Zentrale vs. Dezentrale Stromversorgung

- Zentralisiert: Eine große Stromversorgungseinheit (PSU) pro Sitzgruppe. Schwereres Kupfer für die Verteilung erforderlich; einzelner Fehlerpunkt.

- Dezentralisiert: Lokale Point-of-Load (POL)-Wandler auf jeder Flugzeug-Stromversorgungs-Leiterplatte. Reduziert das Kabelgewicht, erhöht aber die Komponentenanzahl und die thermische Last am Sitz.

Häufig gestellte Fragen (FAQ) zur Flugzeugunterhaltung (Einhaltung von Design for Manufacturing (DFM)-Dateien)

F: Was ist die typische Lieferzeit für Prototypen von Flugzeug-Unterhaltungs-Leiterplatten? A: Die Standardlieferzeit beträgt 10-15 Arbeitstage für komplexe HDI- oder Starrflex-Designs. Beschleunigte Dienste können dies auf 5-7 Tage reduzieren, vorausgesetzt, Materialien (wie spezifische High-Tg-Laminate) sind auf Lager.

F: Wie vergleichen sich die Kosten von IFE-Leiterplatten mit denen von Standard-Unterhaltungselektronik? A: IFE-Leiterplatten sind typischerweise 3-5x teurer aufgrund strenger Anforderungen: IPC Klasse 3 Fertigung, umfangreiche Tests (Impedanz, Sauberkeit) und spezialisierte Materialien. Die Kosten eines Ausfalls in einem Flugzeug (Stilllegung eines Flugzeugs) übersteigen die Bauteilkosten bei weitem.

F: Was sind die spezifischen Abnahmekriterien für Flugzeug-Entertainment-Leiterplatten? A: Leiterplatten müssen IPC-6012 Klasse 2 oder 3 erfüllen. Wichtige Kriterien sind keine offenen/kurzen Schaltungen, strenge Impedanztoleranz (±10%), kein freiliegendes Kupfer an den Kanten und das Bestehen von Ionenverunreinigungstests zur Vermeidung von Korrosion.

F: Benötige ich spezielle Dateien für die DFM-Überprüfung? A: Ja. Über die Standard-Gerber-Dateien hinaus müssen Sie eine IPC-356-Netzliste (zur Überprüfung des elektrischen Tests), eine detaillierte Lagenaufbauzeichnung mit Angabe der dielektrischen Materialien und eine Bohrzechnung mit Angabe der Aspektverhältnisse liefern.

F: Kann APTPCB die Bestückung (PCBA) für diese Einheiten übernehmen? A: Ja, wir bieten umfassende schlüsselfertige Bestückungsdienste an, einschließlich Komponentenbeschaffung, SMT-Bestückung, Röntgeninspektion für BGAs und Funktionstests zur Simulation von Flugzeugstrombedingungen.

F: Wie gehen Sie mit der Obsoleszenz von Flugzeugteilen mit langer Lebensdauer um? A: Wir empfehlen die Auswahl von Komponenten mit einer garantierten Lebensdauer von über 10 Jahren. Für die Leiterplatte selbst archivieren wir Werkzeuge und Daten auf unbestimmte Zeit, um sicherzustellen, dass identische Ersatzplatinen auch Jahre später hergestellt werden können.

Q: Was ist der Unterschied zwischen einer Flugzeugsensor-Leiterplatte und einer Unterhaltungs-Leiterplatte? A: Eine Flugzeugsensor-Leiterplatte erfordert oft eine höhere Temperaturbeständigkeit und einfachere, robustere Leiterbahnen für analoge Signale. Unterhaltungs-Leiterplatten konzentrieren sich auf schnelle digitale Daten und komplexe BGA-Fanouts.

Q: Warum ist eine Schutzlackierung für IFE-Systeme entscheidend? A: Flugzeugkabinen erleben schnelle Temperaturwechsel, die Kondensation verursachen. Eine Schutzlackierung verhindert, dass Feuchtigkeit feine Bauteile auf den Flugzeuginstrumenten oder Anzeigetafeln kurzschließt.

Q: Wie überprüfen Sie die Impedanz für 4K-Videosignale? A: Wir platzieren Testcoupons auf dem Fertigungspanel, die die tatsächlichen Leiterbahnen replizieren. Diese Coupons werden mittels TDR (Zeitbereichsreflektometrie) getestet, um sicherzustellen, dass sie den Konstruktionsspezifikationen entsprechen, bevor die Platinen versandt werden.

Q: Welche Dokumentation wird für die Zertifizierung bereitgestellt? A: Wir stellen eine Konformitätsbescheinigung (CoC), Materialzertifizierungen (UL/Entflammbarkeit), Mikroschnittberichte und elektrische Prüfberichte zur Verfügung. Diese sind unerlässlich für die FAA- oder EASA-Zertifizierungspakete Ihres Systems.

Ressourcen für Flugzeugunterhaltung (verwandte Seiten und Tools)

- Luft- und Raumfahrt & Verteidigung Leiterplattenlösungen: Tauchen Sie tief ein in unsere Fähigkeiten für missionskritische Avionik und Verteidigungselektronik.

- HDI-Leiterplattenfertigung: Technische Spezifikationen für High-Density-Interconnect-Leiterplatten, die in modernen IFE-Servern und -Displays verwendet werden.

- Starrflex-Leiterplattentechnologie: Erfahren Sie, wie Sie Gewicht reduzieren und die Zuverlässigkeit von schwenkbaren Rückenlehnenbildschirmen verbessern können.

- Leiterplatten-Impedanzrechner: Ein Werkzeug zur Abschätzung von Leiterbahnbreite und -abstand für Ihre Hochgeschwindigkeits-Videosignale.

Glossar zur Flugzeugunterhaltung (Schlüsselbegriffe)

| Begriff | Definition | Kontext in der Flugzeugunterhaltung |

|---|---|---|

| IFE | Bordunterhaltungssystem | Das übergeordnete System, das Passagieren Audio, Video und Konnektivität bietet. |

| LRU | Linienersetzbare Einheit | Eine modulare Komponente (wie ein Bildschirm oder Server), die für einen schnellen Austausch auf dem Rollfeld konzipiert ist. |

| DO-160 | RTCA/DO-160 | Der Standard für Umweltprüfungen von Luftfahrtausrüstung (Vibration, Temperatur, EMI). |

| Sitzabstand | Abstand zwischen den Sitzen | Bestimmt die maximal zulässige Dicke für Rückenlehnen-Elektronik. |

| Head-End | Server/Inhaltslader | Das zentrale Server-Rack, das Filme speichert und Daten an die Sitze verteilt. |

| SEB | Sitz-Elektronik-Box | Unter-Sitz-Einheit zur Strom- und Datenverteilung für eine Sitzreihe. |

| IPC Class 3 | Hoher Zuverlässigkeitsstandard | Fertigungsstandard, der eine dauerhafte Leistung in rauen Umgebungen gewährleistet. |

| FAR 25.853 | Entflammbarkeitsstandard | Bundesluftfahrtvorschrift zur Feuerbeständigkeit von Kabinenmaterialien. |

| LVDS | Niederspannungs-Differenzsignalübertragung | Gängige Schnittstelle zum Ansteuern von LCD-Panels in Flugzeug-Display-Leiterplatten-Einheiten. |

| TDR | Zeitbereichsreflektometrie | Messtechnik zur Überprüfung der charakteristischen Impedanz von Leiterbahnspuren. |

| V-0 | UL-Entflammbarkeitsbewertung | Kunststoff-/Leiterplattenmaterial hört innerhalb von 10 Sekunden auf einem vertikalen Prüfkörper auf zu brennen. |

| COTS | Kommerziell erhältlich | Verwendung von handelsüblichen Standardteilen in Flugzeugsystemen zur Kostensenkung (erfordert sorgfältige Prüfung). |

Angebot anfordern für Flugzeugunterhaltung (Einhaltung von Design for Manufacturing (DFM)-Überprüfung + Preisgestaltung)

Bereit, Ihre IFE-Hardware herzustellen? APTPCB bietet spezialisierte technische Unterstützung, um sicherzustellen, dass Ihre Designs den Anforderungen der Luft- und Raumfahrt gerecht werden, ohne übermäßige Entwicklungskosten zu verursachen.

Für das genaueste Angebot und die DFM-Analyse geben Sie bitte an:

- Gerber-Dateien (RS-274X): Einschließlich aller Kupferschichten, Lötstoppmaske und Bestückungsdruck.

- Fertigungszeichnung: Angabe der IPC-Klasse, Materialanforderungen (Tg, halogenfrei) und Lagenaufbau.

- Stückliste (BOM): Falls Montage erforderlich ist, Herstellerteilenummern angeben.

- Testanforderungen: Geben Sie an, ob TDR-Impedanztests oder spezifische ionische Reinheitsgrade erforderlich sind.

- Volumen & Lieferzeit: Prototypenmenge vs. Produktionsprognose.

Fazit: Nächste Schritte für Flugzeugunterhaltung

Der erfolgreiche Einsatz von Flugzeugunterhaltungssystemen hängt von der Zuverlässigkeit der zugrunde liegenden Leiterplatten ab. Von der Sicherstellung der Signalintegrität für 4K-Streaming bis zum Bestehen strenger DO-160 Vibrations- und Thermotests ist jede Schicht des Leiterplattenstapels wichtig. Durch die Einhaltung strenger Designregeln und die Zusammenarbeit mit einem Hersteller, der Erfahrung mit Luftfahrtanforderungen hat, können Ingenieure robuste, passagierfreundliche Systeme liefern, die den einzigartigen Herausforderungen des Fluges standhalten.