Warum Aluminium-LED-Leiterplatten das Rückgrat moderner Hochleistungs-LED-Lösungen sind

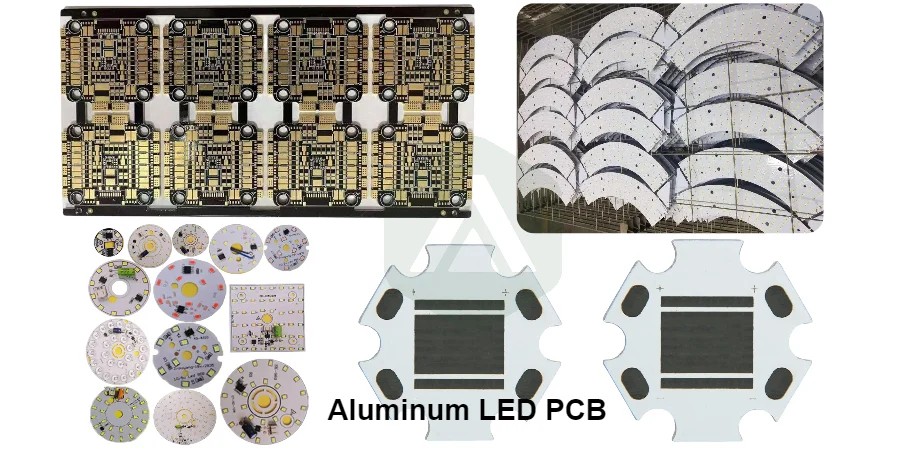

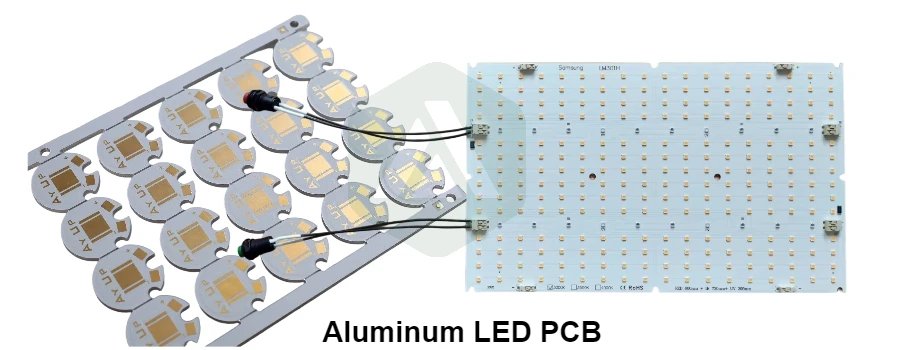

APTPCB ist ein integrierter Leiterplattenhersteller und schlüsselfertiger PCBA-Anbieter mit umfassenden Fähigkeiten in den Bereichen starre, flexible, starr-flexible, HDI- und Metallkern- (Aluminium-) Leiterplatten. Wir entwickeln und produzieren Aluminium-LED-Leiterplatten, wenn Projekte eine überlegene Wärmeleistung erfordern, aber unsere Engineering- und Fertigungskompetenz erstreckt sich über das gesamte Leiterplattenportfolio – so erhalten Sie die richtige Leiterplatte und den richtigen Prozess für Ihre elektrischen, mechanischen und Kostenziele.

Unser Know-how im Wärmemanagement stellt sicher, dass Aluminium- und andere Leiterplattenkonstruktionen Ihre LED-Sperrschichttemperatur- und Lebensdauerziele erfüllen und gleichzeitig in großem Maßstab herstellbar bleiben. Wenn Sie einen zuverlässigen Partner benötigen, um Lagenaufbauten zu bewerten, Wärmepfade zu optimieren und eine konsistente Produktion und Montage zu liefern, fordern Sie eine technische Überprüfung und ein Angebot an – wir schlagen Ihnen die kostengünstigste Lösung für Ihre Anwendung vor.

Navigieren in diesem Leitfaden zu Aluminium-LED-Leiterplatten

Dieser umfassende Leitfaden ist so strukturiert, dass er einen tiefen Einblick in jeden Aspekt von Aluminium-LED-Leiterplatten bietet. Verwenden Sie die folgenden Links, um zu bestimmten Themen zu springen:

- Das Kernvorteil verstehen: Aluminium vs. FR-4

- Der Aufbau einer Aluminium-LED-Leiterplatte: Schichten und Materialien

- Design-Best Practices für optimale thermische Leistung

- Herstellung von Aluminium-LED-Leiterplatten: Prozess und Qualität

- Anwendungen und zukünftige Trends für Aluminium-LED-Leiterplatten

Den Kernvorteil verstehen: Aluminium vs. FR-4

Der grundlegende Unterschied zwischen einer Aluminium-LED-Leiterplatte und einer Standard-FR-4-Leiterplatte liegt in ihrer Fähigkeit, Wärme zu managen. Diese Unterscheidung ist entscheidend für jede Hochleistungs-LED-Anwendung.

Die thermische Herausforderung bei FR-4

Standard-FR-4-Leiterplatten bestehen aus glasfaserverstärktem Epoxidharz. Obwohl sie eine ausgezeichnete elektrische Isolierung und mechanische Festigkeit bieten, ist ihre Wärmeleitfähigkeit relativ gering (typischerweise etwa 0,2-0,5 W/m·K). Wenn Hochleistungs-LEDs Wärme erzeugen, hat FR-4 Schwierigkeiten, diese effizient abzuführen. Dies führt zu:

- Erhöhter Sperrschichttemperatur: Die tatsächliche Temperatur am LED-Chip-Sperrschicht steigt schnell an.

- Reduzierter Lichtstrom: LEDs werden bei höheren Temperaturen weniger effizient.

- Farbverschiebung: Die emittierte Lichtfarbe kann sich ändern.

- Beschleunigter Lichtstromabfall: LEDs degradieren schneller und verlieren mit der Zeit an Helligkeit.

- Vorzeitigem Ausfall: Überhitzung kann irreversible Schäden an der LED oder den Lötstellen verursachen.

Der Aluminium-Vorteil: Überlegene Wärmeableitung

Aluminium-LED-Leiterplatten begegnen diesem thermischen Engpass direkt, indem sie das traditionelle Glasfaser-Substrat durch eine Aluminiumbasis ersetzen. Die typische Wärmeleitfähigkeit von Aluminium liegt bei etwa 200-220 W/m·K – Größenordnungen höher als bei FR-4. Diese signifikante Verbesserung ermöglicht es, die Wärme viel effektiver von der LED abzuleiten.

Hauptvorteile von Aluminium-LED-Leiterplatten:

- Außergewöhnliche Wärmeableitung: Leitet Wärme schnell von der LED-Sperrschicht zur Aluminiumbasis ab, die dann als Wärmeverteiler fungiert oder direkt an einen Kühlkörper angeschlossen wird.

- Niedrigere Betriebstemperaturen: Hält LEDs kühler, verlängert ihre Lebensdauer erheblich und sorgt für eine konstante Lichtleistung und Farbe.

- Erhöhte Leistungsdichte: Ermöglicht die Verwendung leistungsstärkerer LEDs oder eine höhere Dichte von LEDs auf einer kleineren Platinenfläche.

- Verbesserte Zuverlässigkeit: Reduziert thermische Belastungen auf Komponenten und Lötstellen, was zu einem robusteren und zuverlässigeren Produkt führt.

- Mechanische Stabilität: Aluminium bietet ein steifes und langlebiges Substrat.

- Elektromagnetische Abschirmung: Der Aluminiumkern bietet eine inhärente EMI-Abschirmung für die Schaltungsebene.

Im Wesentlichen verwandelt eine Aluminium-LED-Leiterplatte die Platine von einem bloßen elektrischen Leiter in einen integralen Bestandteil des Wärmemanagementsystems der LED, wodurch optimale Leistung und Langlebigkeit für Hochleistungsbeleuchtungslösungen gewährleistet werden.

Der Aufbau einer Aluminium-LED-Leiterplatte: Schichten und Materialien

Eine Aluminium-LED-Leiterplatte, oder Aluminium-basierte Metallkern-Leiterplatte (MCPCB), ist eine hochentwickelte mehrschichtige Struktur, die speziell für thermische Effizienz entwickelt wurde. Das Verständnis ihrer Kernkomponenten und der verwendeten Materialien ist entscheidend für ein effektives Design und eine effektive Fertigung.

Kernschichten einer Aluminium-LED-Leiterplatte

Leiterschicht (Kupfer):

- Dies ist die oberste Schicht, auf der die LED-Komponenten montiert und die elektrischen Schaltkreise verlegt werden.

- Typischerweise handelt es sich um eine dünne Kupferfolie (1 oz bis 3 oz, manchmal dicker für Anwendungen mit höherem Strom).

- Das Kupfer stellt die elektrischen Leiterbahnen bereit und dient auch als anfänglicher Wärmeverteiler von den LED-Pads.

Dielektrische Schicht (Isolationsschicht):

- Dies ist die kritischste Schicht nach der Aluminiumbasis selbst. Es handelt sich um eine sehr dünne Schicht (typischerweise 50µm bis 150µm) aus wärmeleitendem, elektrisch isolierendem Material.

- Funktion: Isoliert die Kupferschaltkreisschicht elektrisch von der leitfähigen Aluminiumbasis und verhindert so Kurzschlüsse. Gleichzeitig muss sie eine extrem hohe Wärmeleitfähigkeit aufweisen, um die Wärme effizient von der Kupferschicht zur Aluminiumbasis zu übertragen.

- Materialien: Oft ein spezielles Epoxidharz, gemischt mit keramischen Füllstoffen (wie Aluminiumoxid oder Bornitrid), um die Wärmeleitfähigkeit deutlich über den Standard FR-4 hinaus zu verbessern. Die Wärmeleitfähigkeit dieser Materialien kann von 1 W/m·K bis über 8 W/m·K reichen.

- Aluminium-Basisschicht:

- Dies ist der Metallkern, typischerweise eine Aluminiumlegierung (z.B. 1100, 5052, 6061).

- Funktion: Dient als primärer Kühlkörper und mechanische Unterstützung für die gesamte Struktur. Seine hohe Wärmeleitfähigkeit verteilt die Wärme schnell über die Platine und leitet sie an die Umgebung oder einen externen Kühlkörper ab.

- Dicke: Üblicherweise 0,8 mm bis 3,0 mm, abhängig von der erforderlichen mechanischen Festigkeit und Wärmekapazität.

Andere potenzielle Schichten und Materialien

- Lötstopplack: Eine Schutzschicht (oft weiß für Reflektivität in Beleuchtungsanwendungen), die die Kupferschaltung bedeckt und die Pads zum Löten freilässt.

- Siebdruck: Nichtleitende Tinte für Bauteillegenden, Logos und Referenzbezeichnungen.

- Verbindungsschicht (für mehrlagige MCPCBs): Bei komplexeren, mehrlagigen MCPCBs können zusätzliche Prepreg- und Kupferschichten auf die anfängliche dielektrische und Aluminiumbasis aufgebracht werden. Dies ermöglicht eine komplexere Verdrahtung, während die thermischen Vorteile erhalten bleiben.

Überlegungen zur Materialauswahl

Bei der Wahl einer Aluminium-LED-Platine sind die Qualität und die Eigenschaften des Dielektrikums von größter Bedeutung. Ein Dielektrikum mit höherer Wärmeleitfähigkeit, auch wenn es etwas teurer ist, kann die gesamte Wärmeleistung des LED-Moduls erheblich verbessern, was zu einer besseren Lichtausbeute und einer längeren LED-Lebensdauer führt.

APTPCB arbeitet mit einer Reihe spezialisierter Dielektrika und Aluminiumlegierungen, um die thermischen, elektrischen und mechanischen Anforderungen Ihrer spezifischen Hochleistungs-LED-Anwendungen präzise zu erfüllen.

Bewährte Designpraktiken für optimale Wärmeleistung

Das Design einer Aluminium-LED-Platine geht über die bloße Auswahl der richtigen Materialien hinaus; es erfordert einen strategischen Ansatz für das Layout, der die inhärenten thermischen Vorteile des Aluminiumkerns maximiert. Hier sind wichtige bewährte Designpraktiken zur Erzielung optimaler Wärmeleistung:

1. Maximaler Wärmekontakt zum Dielektrikum

- Große Kupferpads unter LEDs: Stellen Sie sicher, dass das Wärmeleitpad des LED-Gehäuses eine großzügige Kupferfläche auf der Schaltungsschicht aufweist. Dies ist der primäre Wärmesammelpunkt.

- Minimierung des Wärmewiderstands zum Dielektrikum: Der Pfad vom LED-Pad durch das Dielektrikum zur Aluminiumbasis ist entscheidend. Vermeiden Sie hier Engpässe.

2. Strategischer Einsatz von Thermal-Vias (falls zutreffend)

Während der Aluminiumkern selbst der Hauptwärmepfad ist, können thermische Vias in mehrschichtigen MCPCBs immer noch eine Rolle spielen oder den Wärmeübergang zu sekundären Wärmeleitebenen erleichtern.

- Kupfergefüllte oder pastengefüllte Vias: Bei einlagigen MCPCBs können thermische Vias, die mit der Aluminiumbasis verbunden sind (sofern das Dielektrikum dies zulässt), vorteilhaft sein, wenn andere Komponenten als die LED selbst auf der Oberseite Wärme erzeugen. Der direkte Kontakt mit der Aluminiumbasis ist jedoch normalerweise der effizienteste Pfad für die LED selbst.

- Vias für Sekundärkomponenten: Verwenden Sie thermische Vias, um Wärme von wärmeerzeugenden Komponenten (z. B. Treibern, Widerständen) auf der Kupferschicht zur großen thermischen Masse des Aluminiums zu leiten.

3. Kupferlayout für Wärmeverteilung optimieren

- Breite Leiterbahnen und Kupferflächen: Verwenden Sie die breitesten möglichen Leiterbahnen für Strom- und Masseverbindungen zu den LEDs, nicht nur zur Stromführung, sondern auch zur Wärmeverteilung. Große, zusammenhängende Kupferflächen um die LED-Pads verbessern die seitliche Wärmeverteilung weiter, bevor sie auf das Aluminium übertragen wird.

- Thermische Entlastungen unter LEDs minimieren: Während thermische Entlastungen beim Löten auf FR-4 üblich sind, vermeiden Sie diese unter den thermischen Pads von Hochleistungs-LEDs auf MCPCBs. Sie möchten maximalen direkten Wärmekontakt, keinen eingeschränkten Fluss.

4. Abmessungen und Oberfläche des Aluminiumkerns berücksichtigen

- Angemessene Dicke: Wählen Sie eine Aluminiumkernstärke, die eine ausreichende thermische Masse und mechanische Steifigkeit für Ihre Anwendung bietet (z. B. 1,0 mm, 1,6 mm, 2,0 mm). Dickere Kerne können mehr Wärme aufnehmen und verteilen.

- Oberflächenbeschaffenheit: Die freiliegende Aluminiumoberfläche auf der Rückseite der Leiterplatte kann blank, eloxiert oder lackiert werden. Eine flache, saubere Oberfläche ist ideal für die Verbindung mit einem externen Kühlkörper unter Verwendung von Wärmeleitpaste oder Gap Pads.

5. Berücksichtigung von Fertigungstoleranzen

- Konsistenz der Dielektrikumsdicke: Stellen Sie sicher, dass die gewählte Dielektrikumsdicke über die gesamte Platine hinweg konsistent ist, da Abweichungen die thermische Leistung beeinträchtigen können. APTPCB gewährleistet eine strenge Kontrolle der Laminierungsprozesse für gleichmäßige Dielektrikumsschichten.

- Genauigkeit der Kupferätzung: Präzise Kupferätzung stellt sicher, dass die Wärmeleitpads korrekt dimensioniert und positioniert sind, um einen optimalen Kontakt mit der LED zu gewährleisten.

Durch die Integration dieser bewährten Designpraktiken können Sie die thermischen Vorteile der Aluminium-LED-Leiterplatte voll ausschöpfen, was zu einem effizienteren, zuverlässigeren und langlebigeren LED-Beleuchtungsprodukt führt. Bei APTPCB umfasst unser DFM-Überprüfungsprozess (Design for Manufacturability) eine detaillierte thermische Analyse, um Sie bei der Optimierung Ihrer Aluminium-LED-Leiterplatten-Designs zu unterstützen.

Herstellung von Aluminium-LED-Leiterplatten: Prozess und Qualität

Die Herstellung von Aluminium-LED-Leiterplatten erfordert spezialisierte Prozesse und eine strenge Qualitätskontrolle, um sowohl die elektrische Integrität als auch eine überragende Wärmeleistung zu gewährleisten. Es handelt sich nicht nur um einen Standard-Leiterplattenprozess, der auf eine andere Basis angewendet wird; es umfasst präzise Materialhandhabung und dedizierte Fertigungsschritte.

Wichtige Fertigungsschritte

Materialvorbereitung:

- Zuschneiden des Aluminiumkerns: Das Aluminiumblech wird auf die erforderliche Plattengröße zugeschnitten.

- Vorbereitung der Kupferfolie: Die spezifische Dicke der Kupferfolie für die Schaltungsschicht wird ausgewählt.

- Zuschneiden der dielektrischen Folie: Das hochwärmeleitfähige dielektrische Material wird zugeschnitten.

Laminierung:

- Dies ist ein kritischer Schritt. Die Kupferfolie, die dielektrische Schicht und die Aluminiumbasis werden sorgfältig gestapelt und dann unter präziser Hitze und Druck miteinander verbunden. Die Qualität dieser Verbindung ist sowohl für die elektrische Isolierung als auch für die Wärmeübertragung entscheidend.

- APTPCBs Expertise: Wir verwenden kontrollierte Laminierungszyklen und spezialisierte Pressen, um eine porenfreie, gleichmäßige Verbindung zwischen den Schichten zu gewährleisten und den thermischen Widerstand über das Dielektrikum zu minimieren.

Schaltungsabbildung und Ätzen:

- Die Kupferfolie wird gereinigt und ein fotoempfindlicher Resist wird aufgetragen.

- Das Schaltungsmuster wird dann mittels Photolithographie auf den Resist übertragen.

- Unerwünschtes Kupfer wird chemisch weggeätzt, sodass nur die gewünschten Leiterbahnen und Pads übrig bleiben.

Lötstoppmaskenauftrag:

- Eine thermisch stabile Lötstoppmaske (oft weiß bei LED-Leiterplatten zur Verbesserung der Reflektivität) wird aufgetragen und ausgehärtet, um die Kupferleiterbahnen zu schützen und die lötbaren Pads zu definieren.

Oberflächenveredelung:

- Eine Oberflächenveredelung (z.B. HASL, ENIG, OSP) wird auf die freiliegenden Kupferpads aufgetragen, um die Lötbarkeit zu gewährleisten und sie vor Oxidation zu schützen. Für LED-Leiterplatten wird ENIG (Chemisch Nickel/Immersionsgold) oft wegen seiner hervorragenden Planheit und Lötbarkeit bevorzugt, was für LED-Gehäuse mit feinem Raster entscheidend ist.

Bohren und Fräsen:

- Löcher (für Bauteile oder Montage) werden gebohrt.

- Die einzelnen Leiterplatten werden aus der größeren Platte gefräst. Dies erfordert oft spezielle Werkzeuge für Aluminium.

Elektrischer Test (E-Test):

- Jede Platine wird einem elektrischen Test unterzogen, um Unterbrechungen und Kurzschlüsse zu prüfen und die Schaltungsintegrität sicherzustellen.

Qualitätskontrolle für die thermische Leistung

Über die standardmäßigen Qualitätsprüfungen von Leiterplatten hinaus erfordert die Herstellung von Aluminium-LED-Leiterplatten besondere Aufmerksamkeit für thermische Eigenschaften:

- Überprüfung der Dielektrikumdicke: Sicherstellen, dass die dünne dielektrische Schicht durchgängig innerhalb der Toleranz liegt.

- Haftfestigkeit: Sichtprüfung und manchmal zerstörende Prüfungen (Querschnittsanalyse), um zu überprüfen, ob das Dielektrikum perfekt sowohl mit Kupfer als auch mit Aluminium verbunden ist, ohne Lufteinschlüsse oder Delamination.

- Wärmeleitfähigkeitstests (Chargenproben): Obwohl nicht an jeder Platine durchgeführt, können Chargentests des rohen Dielektrikummaterials oder von Muster-Leiterplatten die erwartete thermische Leistung bestätigen.

- Überprüfung der Kupferdicke: Sicherstellung, dass das angegebene Kupfergewicht für eine optimale Stromführung und Wärmeverteilung erreicht wird.

APTPCBs Engagement für Exzellenz

Bei APTPCB sind unsere Fertigungslinien für die hochvolumige, qualitativ hochwertige Produktion von Aluminium-LED-Leiterplatten optimiert. Wir kombinieren fortschrittliche Maschinen mit einem akribischen Qualitätssicherungsprozess, einschließlich der NPI- und Kleinserien-Leiterplattenfertigung für Prototyping und Feinabstimmung. Dies stellt sicher, dass jede von uns produzierte Aluminium-LED-Leiterplatte die konsistente thermische Leistung und Zuverlässigkeit liefert, die Ihre Hochleistungs-LED-Anwendungen erfordern, wodurch Risiken minimiert und Ihre Markteinführungszeit beschleunigt werden.

Anwendungen und zukünftige Trends für Aluminium-LED-Leiterplatten

Die überlegenen Wärmemanagementfähigkeiten von Aluminium-LED-Leiterplatten haben sie in einem breiten Spektrum von Branchen und Anwendungen unverzichtbar gemacht. Ihre Bedeutung wird mit fortschreitender LED-Technologie nur noch zunehmen.

Aktuelle Schlüsselanwendungen

- Hochleistungs-LED-Beleuchtung:

- Straßenbeleuchtung: Wesentlich für langlebige, helle und zuverlässige Kommunalbeleuchtung.

- Automobilbeleuchtung: Scheinwerfer, Rückleuchten, Tagfahrlichter, bei denen Helligkeit, Haltbarkeit und kompaktes Design entscheidend sind.

- Industrielle und Kommerzielle Beleuchtung: Hallenbeleuchtung (High-Bay), Flächenleuchten, Flutlichter, die eine robuste Leistung in anspruchsvollen Umgebungen erfordern.

- Architekturbeleuchtung: Hochintensive Akzent- und Fassadenbeleuchtung.

- Pflanzenleuchten (Grow Lights): Hochleistungs-Gartenbaubeleuchtungssysteme, die erhebliche Wärme erzeugen.

Display-Technologien:

- LED-Hintergrundbeleuchtung: Für LCD-Fernseher, Monitore und spezielle Displays, bei denen eine gleichmäßige, helle und langlebige Hintergrundbeleuchtung erforderlich ist.

- Großformatige LED-Displays: Außenwerbetafeln und Innen-Videowände, bei denen einzelne LED-Module die Wärme effizient ableiten müssen.

Leistungselektronik:

- Über LEDs hinaus können alle Anwendungen mit stark wärmeerzeugenden Komponenten von MCPCBs profitieren. Dazu gehören Leistungsregler, Motorsteuerungen und Spannungswandler, bei denen die Aluminiumbasis als integrierter Wärmeverteiler dienen kann.

Zukünftige Trends und Innovationen

Die Nachfrage nach Aluminium-LED-Leiterplatten treibt die Innovation bei Materialien und Fertigungstechniken ständig voran:

- Dünnere, thermisch leitfähigere Dielektrika: Laufende Forschung zielt darauf ab, noch dünnere dielektrische Schichten mit höherer Wärmeleitfähigkeit zu entwickeln, um den Wärmewiderstand weiter zu reduzieren und kleinere, leistungsstärkere LED-Module zu ermöglichen.

- Hybride MCPCBs: Kombination von Aluminium mit anderen Materialien oder Integration mehrerer Kupferschichten auf dem Dielektrikum für eine komplexere Signalführung, wobei das Aluminium weiterhin für die primäre Wärmeableitung genutzt wird.

- Fortschrittliche Oberflächenveredelungen: Entwicklung neuer Oberflächenbehandlungen für den Aluminiumkern, die die Emissivität für passive Kühlung verbessern oder die Haftung für direkte thermische Schnittstellen optimieren.

- Integration mit fortschrittlicher Kühlung: Nahtlose Integration mit Heatpipes, Vapor Chambers oder sogar Flüssigkeitskühlkanälen für Ultra-Hochleistungs-LED-Arrays.

- Miniaturisierung: Da LEDs kleiner und leistungsfähiger werden (z. B. Micro-LEDs), wird der Bedarf an hocheffizienten, kompakten Aluminium-LED-Leiterplatten zur Bewältigung lokaler Wärmepunkte zunehmen.

- Integration in intelligente Beleuchtung: Da LED-Leiterplatten Teil intelligenter Beleuchtungssysteme werden, müssen sie zunehmend komplexere Steuerschaltungen neben Hochleistungs-LEDs aufnehmen, was potenziell zu anspruchsvolleren mehrschichtigen Aluminium-Leiterplatten-Designs führen kann.

Partnerschaft für die Zukunft der LED-Technologie

Bei APTPCB stellen wir nicht nur Aluminium-LED-Leiterplatten her; wir tragen aktiv zur Entwicklung der LED-Technologie bei. Unsere kontinuierlichen Investitionen in Forschung und Entwicklung, fortschrittliche Materialien und präzise Fertigungsprozesse positionieren uns als führenden Partner für Innovatoren in der Beleuchtungs- und Leistungselektronikindustrie. Ganz gleich, ob Sie die nächste Generation von Autoscheinwerfern entwickeln, kompakte Industriebeleuchtung entwickeln oder neue Anwendungen für Hochleistungs-LEDs erforschen, APTPCB verfügt über das Fachwissen und die Fertigungskapazitäten, um Ihre Konzepte in zuverlässige, leistungsstarke Produkte umzusetzen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an Aluminium-LED-PCBs zu besprechen und lassen Sie uns Ihnen helfen, die Zukunft zu beleuchten.