Eine Aluminium-Leiterplatte, oft auch als isoliertes Metallsubstrat (IMS) oder Metallkern-Leiterplatte (MCPCB) bezeichnet, ist eine Leiterplatte, die eine Basismetallschicht nutzt, um Wärme deutlich schneller abzuleiten als Standard-FR4-Materialien. Diese Platinen sind der Industriestandard für Hochleistungsanwendungen – wie LED-Beleuchtung und Stromwandler –, bei denen ein effizientes Wärmemanagement der Hauptfaktor für die Zuverlässigkeit und Lebensdauer der Komponenten ist.

Wichtige Erkenntnisse

- Wärmeleitfähigkeit ist entscheidend: Die dielektrische Schicht liegt typischerweise im Bereich von 1,0 W/mK bis 8,0 W/mK; Die Auswahl des richtigen Werts verhindert eine Überhitzung der Komponenten.

- Dielektrische Durchbruchspannung: Standard-IMS-Dielektrika müssen > 3,0 kV AC standhalten, um die Sicherheit bei Hochspannungsanwendungen zu gewährleisten.

- Single-Layer-Dominanz: Über 90 % der Aluminium-Leiterplatten sind aufgrund der Komplexität und der Kosten der isolierenden Durchkontaktierungen in mehrschichtigen Metallstapeln einseitig.

- Legierungsauswahl ist wichtig: 5052-Aluminium wird aufgrund seines ausgewogenen Verhältnisses von Festigkeit und Kosten für den allgemeinen Gebrauch bevorzugt, während 6061 für komplexe Bearbeitungen gewählt wird.

- Reflektivität der Lötmaske: Für eine Aluminium-LED-Leiterplatte ist eine weiße Lötmaske mit hohem Reflexionsvermögen (> 85 %) für die Maximierung der Lichtausbeute unerlässlich.

- Validierungstipp: Führen Sie vor dem Zusammenbau immer einen Hi-Pot-Test (Hochpotential) bei 1000 V + 2×Vnenn durch, um die Integrität der dielektrischen Schicht zu überprüfen.

- Entscheidungsregel: Wenn die Leistungsdichte Ihrer Komponente 0,5 W/cm² überschreitet, reicht Standard FR4 wahrscheinlich nicht aus und ein Aluminiumsubstrat ist erforderlich.

Inhalt

- Was es wirklich bedeutet (Umfang und Grenzen)

- Maßnahmen, die wichtig sind (wie man sie bewertet)

- Auswahl (Auswahlhilfe nach Szenario)

- Implementierungskontrollpunkte (Design bis Fertigung)

- Häufige Fehler (und der richtige Ansatz)

- FAQ (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

- Glossar (Schlüsselbegriffe)

- Schlussfolgerung (nächste Schritte)

Was es wirklich bedeutet (Umfang und Grenzen)

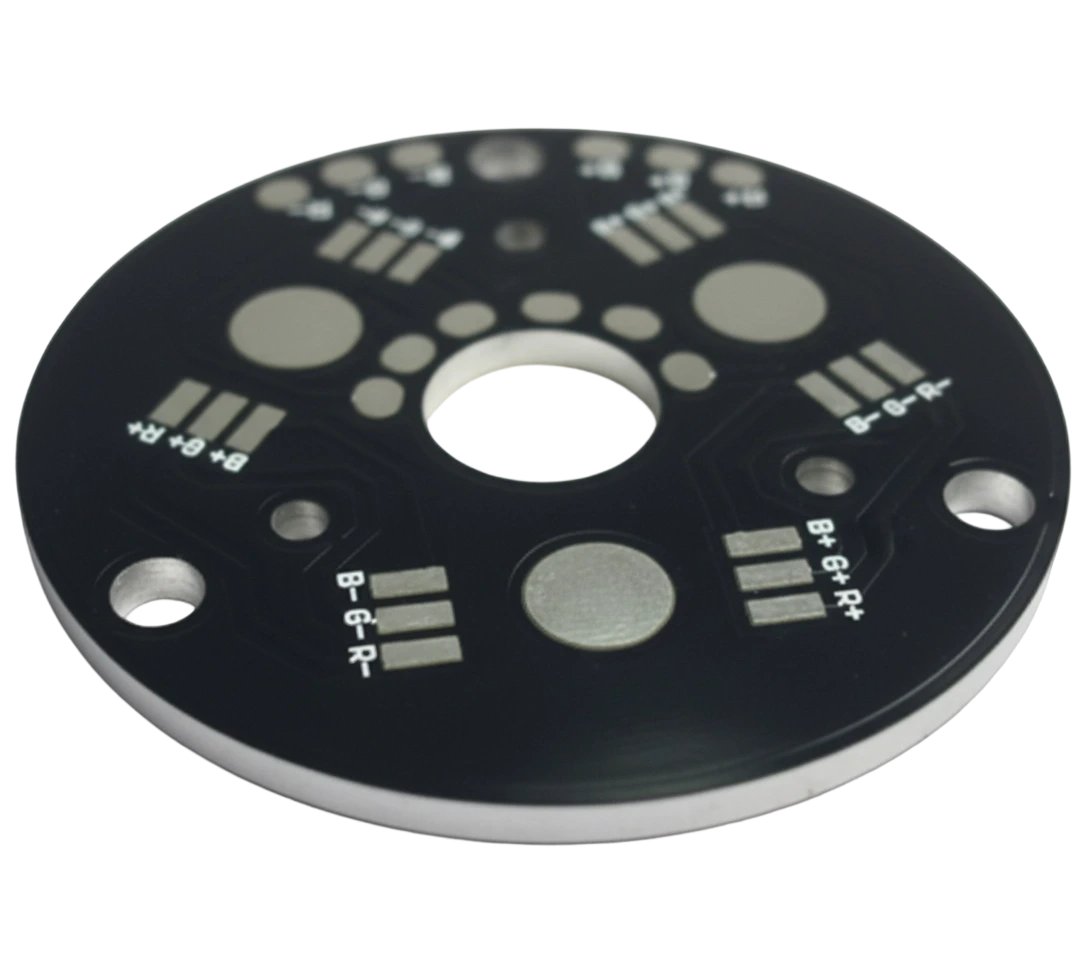

Eine Aluminium-Leiterplatte zeichnet sich durch ihren einzigartigen Aufbau aus, der sich grundlegend von herkömmlichen starren Leiterplatten unterscheidet. Während eine Standard-Leiterplatte ein Glasfaser-Epoxid-Substrat (FR4) verwendet, verwendet eine Aluminium-Leiterplatte eine Metallplatte als strukturelle Basis. Die Kernfunktion dieses Aufbaus besteht darin, als Wärmebrücke zu fungieren und die Wärme von kritischen Komponenten (wie LEDs oder MOSFETs) zu einem Kühlkörper oder dem Gehäuse abzuleiten.

Die Struktur besteht aus drei verschiedenen Schichten:

- Schaltungsschicht: Typischerweise Kupferfolie im Bereich von 1 oz (35 µm) bis 10 oz (350 µm). Diese Schicht überträgt das elektrische Signal und den Strom.

- Dielektrische Schicht: Dies ist die kritischste Komponente. Es handelt sich um ein wärmeleitendes, aber elektrisch isolierendes, mit Keramik gefülltes Polymer. Seine Dicke liegt normalerweise zwischen 50 µm und 150 µm. Diese Schicht bestimmt die thermische Leistung (Impedanz) und die elektrische Sicherheit (Durchbruchspannung) der Platine.

- Basisschicht: Das Aluminiumsubstrat, typischerweise 1,0 mm bis 3,0 mm dick. Es sorgt für mechanische Steifigkeit und fungiert als primärer Wärmeverteiler.

Im Gegensatz zu FR4, das als Wärmeisolator fungiert (Leitfähigkeit ~0,25 W/mK), ist das Dielektrikum in einer Aluminium-Leiterplatte so konstruiert, dass es Wärme 5 bis 30 Mal effizienter leitet. Diese Fähigkeit ermöglicht es Ingenieuren, Komponenten auf höhere Ströme zu bringen, ohne dass sperrige aktive Kühlsysteme erforderlich sind.

Wichtige Kennzahlen (wie man sie bewertet)

Wenn Sie eine Aluminium-Leiterplatte spezifizieren, spezifizieren Sie in erster Linie die Eigenschaften des dielektrischen Materials und der Aluminiumlegierung. In den folgenden Tabellen sind die kritischen Bereiche und Akzeptanzkriterien für eine qualitativ hochwertige Produktion aufgeführt.

Tabelle 1: Thermische und mechanische Eigenschaften| Metrisch | Typischer Bereich | Warum es wichtig ist | So überprüfen Sie |

| :--- | :--- | :--- | :--- | | Wärmeleitfähigkeit | 1,0 – 8,0 W/mK | Bestimmt, wie schnell Wärme von der Komponente zur Aluminiumbasis gelangt. Höher ist besser, aber teurer. | ASTM D5470-Testmethode für das dielektrische Material. | | Wärmewiderstand (Rth) | 0,05 – 0,45 °C/W | Der Widerstand gegen den Wärmefluss. Niedrigere Werte bedeuten kühlere Sperrschichttemperaturen für LEDs. | Berechnet auf Grundlage der dielektrischen Dicke und Leitfähigkeit. | | Glasübergang (Tg) | 100°C – 180°C | Die Temperatur, bei der das Dielektrikum weich wird. Für bleifreies Löten ist eine hohe Tg erforderlich. | TMA (Thermomechanische Analyse) oder DSC-Methoden. | | Schälfestigkeit | 1,0 – 1,8 N/mm | Misst, wie gut sich das Kupfer mit dem Dielektrikum verbindet. Verhindert Delamination während der Montage. | IPC-TM-650 2.4.8 Schältest. | | CTE (Z-Achse) | 20 – 50 ppm/°C | Wärmeausdehnungskoeffizient. Niedrigere Werte verringern die Belastung der Lötstellen während der Temperaturwechselbelastung. | TMA-Messung über den gesamten Temperaturbereich. |

Tabelle 2: Elektrische und Legierungsspezifikationen

| Metrisch | Typischer Bereich | Warum es wichtig ist | So überprüfen Sie |

|---|---|---|---|

| Durchbruchspannung (AC) | 3,0 kV – 6,0 kV | Die Spannung, bei der das Dielektrikum versagt und einen Lichtbogen zur Aluminiumbasis erzeugt. Entscheidend für die Sicherheit. | Hi-Pot-Tests gemäß IPC-TM-650 2.5.6. |

| Volumenwiderstand | 10⁶ – 10⁹ MΩ·cm | Stellt sicher, dass das Dielektrikum ein echter Isolator ist und Leckströme verhindert. | Messung mit einem Hochwiderstandsmessgerät. |

| Aluminiumlegierung | 1060, 5052, 6061 | 1060 ist weich/billig; 5052 ist starr/Standard; 6061 ist hart/bearbeitbar. | Materialzertifizierung (Mill Test Report). |

| Kupferdicke | 35µm – 350µm | Dickeres Kupfer verteilt die Wärme seitlich, bevor sie vertikal durch das Dielektrikum gelangt. | Mikroschnittanalyse (Querschnitt). |

| Lötmasken-Reflexionsvermögen | > 85 % (Weiß) | Reflektiert bei Aluminium-LED-Leiterplatten-Anwendungen das Licht nach außen, anstatt es zu absorbieren. | Reflektometer oder Spektrophotometer. |

So wählen Sie aus (Auswahlhilfe nach Szenario)

Die Auswahl der richtigen Spezifikationen erfordert ein Gleichgewicht zwischen thermischer Leistung, elektrischer Isolierung und Kosten. Nutzen Sie die folgenden Entscheidungsregeln als Leitfaden für Ihre technischen Entscheidungen.1. Wenn die Anwendung eine allgemeine LED-Beleuchtung ist (< 1 W pro LED), wählen Sie ein Standard-Dielektrikum 1,0 W/mK mit 1 Unze Kupfer. Dies ist die kostengünstigste Volumenlösung. 2. Wenn Sie leistungsstarke Straßenlaternen oder Autoscheinwerfer entwerfen, wählen Sie ein Dielektrikum mit einer Leitfähigkeit von 2,0 W/mK bis 3,0 W/mK, um den konzentrierten Wärmefluss zu steuern. 3. Wenn die Betriebsspannung 400 V übersteigt (z. B. bei Antriebssträngen von Elektrofahrzeugen), wählen Sie ein Hochspannungsdielektrikum, das für > 5,0 kV Durchbruch ausgelegt ist, und stellen Sie sicher, dass der CTI (Comparative Tracking Index) Grad 0 ist. 4. Wenn die Platine eine komplexe CNC-Bearbeitung oder Gewindeschneiden erfordert, wählen Sie die Aluminiumlegierung 6061, da diese härter ist und sich sauberer bearbeiten lässt als die weicheren 5052- oder 1060-Legierungen. 5. Wenn die Platine gebogen oder geformt werden soll (selten, aber möglich), wählen Sie 5052-Legierung und ein flexibles Dielektrikum, das speziell für Biegeradien > 10 mm entwickelt wurde. 6. Wenn Sie die seitliche Wärmeausbreitung vor der vertikalen Ableitung maximieren müssen, wählen Sie 2 Unzen oder 3 Unzen Kupfer-Folie. Dadurch vergrößert sich die Wärmeübertragungsfläche in das Dielektrikum. 7. Wenn Sie sich nicht sicher sind, wie Sie den IMS-Aufbau für Hochleistungs-LED-Arrays spezifizieren sollen, wählen Sie ein dünneres Dielektrikum (z. B. 75µm statt 100µm), um den Wärmewiderstand zu verringern, vorausgesetzt, es erfüllt die Spannungsanforderungen. 8. Wenn die Umgebung starke Vibrationen aufweist (Luft- und Raumfahrt/Automobilindustrie), wählen Sie ein Material mit hoher Schälfestigkeit (> 1,4 N/mm), um sicherzustellen, dass sich die Spuren unter mechanischer Belastung nicht ablösen. 9. Wenn die Kosten ausschlaggebend sind und die thermischen Anforderungen niedrig sind, wählen Sie 1060-Legierung, aber beachten Sie, dass diese sehr weich ist und sich beim V-Scoring verformen kann. 10. Wenn das Design plattierte Durchgangslöcher (PTH) erfordert, wählen Sie eine andere Technologie (wie dickes Kupfer FR4 oder Kupfersockel) oder einen komplexen „Hybrid“-Aufbau, da Standard-Aluminium-Leiterplatten streng einseitig sind.

Implementierungskontrollpunkte (Design bis Fertigung)

Der erfolgreiche Übergang einer Aluminium-Leiterplatte vom Konzept zur Produktion erfordert die strikte Einhaltung spezifischer Design- und Herstellungsprotokolle. Befolgen Sie diese 10-Schritte-Checkliste.

1. Stackup-Definition

- Aktion: Definieren Sie die spezifische Leitfähigkeit und die dielektrische Dicke in den Herstellungshinweisen.

- Abnahmeprüfung: In den Fab-Hinweisen heißt es ausdrücklich „Dielektrikum: 2,0 W/mK, 100 µm Dicke“ und nicht allgemein „MCPCB“.

- Kriterien: Der Hersteller bestätigt die Materialverfügbarkeit auf Lager (z. B. Bergquist, Laird oder gleichwertige asiatische Marken).

2. Schaltungsdesign (Leiterbahnbreite)

- Aktion: Erweitern Sie Hochstromleiterbahnen, um der Stromtragfähigkeit Rechnung zu tragen.

- Akzeptanzprüfung: Überprüfen Sie die Leiterbahnbreiten anhand der IPC-2152-Standards und berücksichtigen Sie dabei die bessere Kühlung von Aluminium (was einen etwas höheren Strom pro Breite ermöglicht).

- Kriterien: Temperaturanstieg < 10°C bei maximalem Strom in der Simulation.

3. Elektrische Isolierung (Abstand)

- Aktion: Halten Sie einen ausreichenden Abstand zwischen den Kupferelementen und der Platinenkante (oder der V-Kerbenlinie) ein.

- Akzeptanzprüfung: Der Mindestabstand vom Kupfer zur V-Schnittmitte beträgt > 0,5 mm (vorzugsweise 1,0 mm), um Lichtbogenbildung zur Aluminiumbasis zu verhindern.

- Kriterien: Nach der Depanalisierung ist an der Schnittkante kein Kupfer freigelegt.

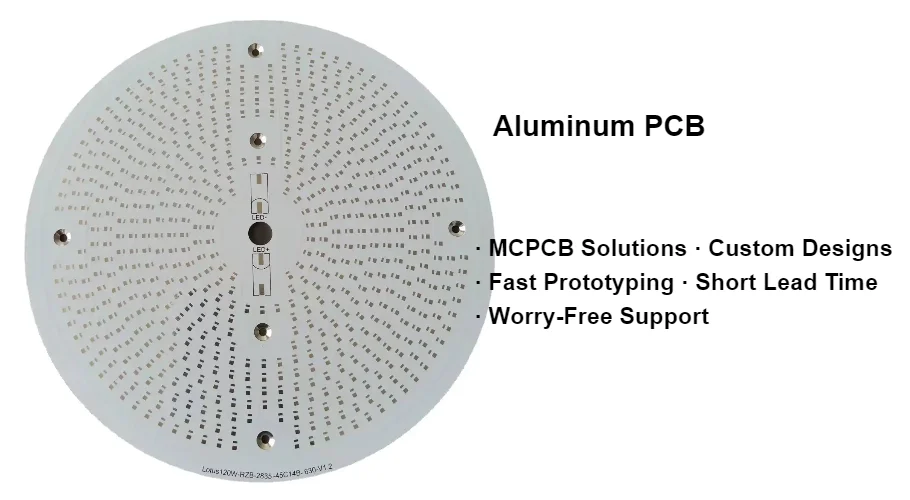

4. Auswahl der Lötmaske

- Aktion: Wählen Sie für Beleuchtungsanwendungen die Lötmaske „Super White“ oder „LED White“.

- Akzeptanzprüfung: Stellen Sie sicher, dass die Maske nach dem Reflow nicht vergilbt (hohe Beibehaltung des Reflexionsvermögens).

- Kriterien: Reflexionsvermögen > 85 % und Farbänderung (Delta E) < 1,0 nach 2x Reflow-Zyklen.

5. Panelisierungsstrategie

- Aktion: Wählen Sie V-Ritzung (V-Schnitt) für rechteckige Bretter; Verwenden Sie Fräsen/Stanzen für komplexe Formen.

- Abnahmeprüfung: Stellen Sie beim V-Schnitt sicher, dass die Stegdicke ausreichend ist (normalerweise 1/3 der Gesamtdicke), um die Platte während der Montage zusammenzuhalten.

- Kriterien: Das Panel bleibt beim Pick-and-Place stabil, lässt sich aber sauber einrasten, ohne das Aluminium zu verbiegen.

6. Auftragen der Oberflächenveredelung

- Aktion: Wählen Sie HASL (Hot Air Solder Leveling) oder ENIG (Electroless Nickel Immersion Gold).

- Akzeptanzprüfung: HASL ist günstiger, aber weniger flach; ENIG ist flach und eignet sich besser zum Drahtbonden.

- Kriterien: Abweichung der Lötpad-Ebenheit < 5 µm für ENIG (kritisch für Fine-Pitch-LEDs).

7. Mechanisches Bohren

- Aktion: Minimieren Sie die Anzahl der Löcher, um den Bohrerverschleiß und die Kosten zu reduzieren.

- Akzeptanzprüfung: Stellen Sie sicher, dass die Lochdurchmesser groß genug sind (> 1,0 mm bevorzugt), um Bohrerbrüche im Aluminium zu verhindern.

- Kriterien: Keine Grate auf der Aluminiumseite; Lochwandrauheit < 30µm.

8. Hi-Pot-Tests (Herstellung)

- Aktion: Führen Sie einen 100-prozentigen elektrischen Isolationstest auf unbestückten Platinen durch.

- Akzeptanzprüfung: Legen Sie Hochspannung zwischen der Schaltkreisschicht und der Aluminiumbasis an.

- Kriterien: Kein Durchschlag oder Leckstrom > 1 mA bei 1000 V DC (oder spezifizierter Spannung).

9. Montage-Reflow-Profil

- Aktion: Reflow-Ofenprofil anpassen, um der hohen thermischen Masse von Aluminium Rechnung zu tragen.

- Akzeptanzprüfung: Erhöhen Sie die Einweichzeit und die Dauer der Spitzentemperatur im Vergleich zu FR4.

- Kriterien: Lötstellen zeigen im Röntgenbild eine gute Benetzung (Meniskus) und Hohlräume < 25 %.

10. Abschließendes Qualitätsaudit

- Maßnahme: Auf Verformung und Oberflächenfehler prüfen.

- Akzeptanzprüfung: Aluminium-Leiterplatten können sich verziehen, wenn die CTE-Diskrepanz hoch ist.

- Kriterien: Biegung und Verdrehung < 0,75 % (IPC-Klasse-2-Standard).

Häufige Fehler (und der richtige Ansatz)

Fehler bei der Spezifikation von Aluminium-Leiterplatten führen oft zu Kurzschlüssen oder schlechter thermischer Leistung.

1. Die Dielektrikumsdicke vs. Spannung ignorieren

- Fehler: Angabe eines dünnen Dielektrikums (z. B. 50 µm) für Hochspannungsanwendungen (> 500 V), um die Thermik zu verbessern.

- Auswirkungen: Hohes Risiko eines dielektrischen Durchschlags und einer Lichtbogenbildung am Gehäuse.

- Fix: Verwenden Sie ein dickeres Dielektrikum (100 µm–150 µm) oder ein hochspannungsspezifisches Material.

- Überprüfen: Bestehen Sie den Hi-Pot-Test bei 2000 V+ ohne Leckage.

2. Platzieren von Vias für die Verbindung

- Fehler: Entwerfen eines standardmäßigen plattierten Durchgangslochs (PTH) zur Verbindung der oberen und unteren Schichten.

- Auswirkung: Kurzschluss zum Aluminiumkern; Standardfertigungen können die Lochwand nicht einfach vom Kern isolieren.

- Fix: Ausführung als Single-Layer-Platine. Wenn Brücken erforderlich sind, verwenden Sie 0-Ω-Widerstände.

- Überprüfen: Gerber-Dateien zeigen keine plattierten Löcher (nur NPTH).

3. Unzureichender Abstand zwischen Kupfer und Kante

- Fehler: Kupferleiterbahnen zu nah (< 0,3 mm) an der Platinenkante oder V-Kerbe verlegt.

- Auswirkung: Die V-förmige Ritzklinge legt das Kupfer frei, oder es entsteht ein Lichtbogen zwischen der Leiterbahn und der freiliegenden Aluminiumkante.

- Fix: Halten Sie einen Abstand von 0,5 mm bis 1,0 mm vom Kupfer zur Schnittlinie ein.

- Überprüfen: Bei der DFM-Prüfung wird insbesondere auf den Abstand zwischen Kupfer und Umriss geachtet.

4. Verwendung von Standard-FR4-Reflow-Profilen

- Fehler: Verwendung des gleichen Reflow-Profils wie bei einer Standard-Glasfaserplatte.

- Auswirkungen: Kalte Lötstellen, da die Aluminiumbasis die Wärme zu schnell ableitet, als dass das Lot richtig benetzt werden könnte.

- Fix: Verwenden Sie ein „heißeres“ Profil mit einer längeren Einweichzone, um die Aluminiummasse auf Temperatur zu bringen.

- Überprüfen: Querschnittsanalyse von Lötverbindungen, die die Bildung intermetallischer Verbindungen zeigt.

5. Überspezifizierung der Wärmeleitfähigkeit

- Fehler: Material mit 5,0 W/mK für eine 0,5-W-LED-Anwendung angefordert.

- Auswirkung: Unnötige Kostensteigerung (2x–3x Materialkosten) mit vernachlässigbarem Leistungsvorteil.

- Fix: Berechnen Sie den erforderlichen Rth; Normalerweise reichen 1,0–2,0 W/mK für niedrige bis mittlere Leistung aus.

- Überprüfen: Die thermische Simulation zeigt, dass die Verbindungstemperatur mit Standardmaterial deutlich innerhalb sicherer Grenzen liegt.

6. Falsche Legierung für die mechanische Bearbeitung

- Fehler: Verwendung einer 1060-Legierung für eine Konstruktion, die Gewindelöcher für Schrauben erfordert.

- Auswirkung: Fäden lösen sich leicht, weil 1060 zu weich ist.

- Fix: Geben Sie 6061-T6 oder 5052-H34 für Designs an, die Gewinde oder strukturelle Lasten beinhalten.

- Überprüfen: Materialzertifizierung und mechanische Drehmomentprüfung an Gewinden.

7. Vernachlässigung der Nichtübereinstimmung der thermischen Ausdehnung (Cte).

- Fehler: Verwendung großer Keramikkomponenten auf einer Platine mit hoher CTE-Fehlanpassung.

- Auswirkung: Lötverbindungen reißen nach Temperaturwechsel aufgrund unterschiedlicher Ausdehnungsraten der Komponente im Vergleich zur Platine.

- Fix: Verwenden Sie Dielektrikum mit passendem CTE oder flexiblen Abschlusskomponenten.

- Überprüfen: Thermoschocktest (-40 °C bis +125 °C) für mehr als 500 Zyklen.

8. Angenommen, „Aluminium PCB“ bedeutet „Multilayer“

- Fehler: Entwerfen einer 4-Lagen-Platine und der Annahme, dass diese problemlos auf einer Aluminiumbasis hergestellt werden kann.

- Auswirkungen: Extrem hohe Kosten und begrenzte Lieferanten. Bei den meisten „mehrschichtigen“ Aluminiumplatten handelt es sich tatsächlich um FR4-Platten, die mit Aluminium verbunden sind.

- Fix: Wenden Sie sich frühzeitig an den Hersteller. Normalerweise ist es besser, einen Metallkern-PCB-Hybridansatz oder eine standardmäßige starre Platine zu verwenden, die mit einem Wärmeverteiler verbunden ist.

- Überprüfen: Stapelbestätigung vor Beginn des Layouts.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

1. Wie hoch sind die Kosten für Aluminium-Leiterplatten im Vergleich zu FR4? Aufgrund der Rohstoffkosten für Aluminium und des speziellen Dielektrikums sind Aluminium-Leiterplatten in der Regel 20–50 % teurer als einseitige FR4-Leiterplatten. Sie machen jedoch separate Kühlkörper und Wärmeleitpaste überflüssig, was häufig die Gesamtsystemkosten für Hochleistungsbaugruppen senkt.

- FR4: Geringe Materialkosten, erfordert eine sekundäre Kühlkörperbaugruppe.

- Aluminium: Höhere Platinenkosten, geringerer Montageaufwand und geringere Stücklistenanzahl.

2. Was ist die Standardvorlaufzeit für die Fertigung? Aufgrund der Materialverfügbarkeit und der mechanischen Bearbeitung (Stanzen/V-Rillung) sind die Standardlieferzeiten etwas länger als bei FR4.

- Prototyp: 3–5 Tage.

- Massenproduktion: 10–15 Tage.

- Beschleunigt: 24–48 Stunden sind für Lagermaterialien (1 W/mK, 1,6 mm) möglich.

3. Kann ich plattierte Durchgangslöcher (PTH) auf einer Aluminiumplatine verwenden? Im Allgemeinen nein. Standard-Aluminium-Leiterplatten sind einseitig (1 Schicht).

- Grund: Durch Aluminium zu bohren und die Lochwand zu isolieren, um Kupfer zu plattieren, ist ein komplexer und teurer Prozess.

- Alternative: Verwenden Sie 0-Ω-Jumper für das Routing von Übergängen oder erkunden Sie Rigid-Flex PCB-Lösungen, wenn 3D-Routing erforderlich ist.

4. Was ist die maximale Nennspannung für diese Platinen? Die Nennspannung hängt vollständig von der Dicke und Qualität des Dielektrikums ab.

- Standard (100 µm): Typischerweise ausgelegt für 3-kV-AC-Durchschlag.

- Hochspannung: Kann mit speziellen Dielektrika bis zu 5 kV–8 kV betragen.

- Überprüfung: Geben Sie in Ihren Fertigungshinweisen immer die erforderliche Hi-Pot-Prüfspannung an.

5. Wie spezifiziere ich den Aufbau für eine Hochleistungs-LED-Anwendung? Um richtig anzugehen, wie man den IMS-Stackup für Hochleistungs-LED-Designs spezifiziert, konzentrieren Sie sich auf den Wärmewiderstand.

- Basis: 1,6 mm Aluminium 5052 (Standardsteifigkeit).

- Dielektrikum: 2,0 W/mK oder höher, 75 µm–100 µm Dicke (dünner leitet Wärme schneller, senkt aber die Durchbruchspannung).

- Kupfer: mindestens 1 oz (35 µm); Verwenden Sie 2 oz (70 µm), wenn der Strom > 1 A ist, um die seitliche Ausbreitung zu unterstützen.

6. Welche Oberflächenveredelungen sind verfügbar? Die Optionen ähneln denen von Standard-Leiterplatten, am häufigsten sind jedoch HASL und OSP.

- HASL (bleifrei): Am häufigsten, robust, gute Haltbarkeit.

- OSP: Flach, günstig, aber empfindlich in der Handhabung.

- ENIG: Am besten für Drahtbonden oder sehr flache Pads geeignet, aber teurer.

7. Können Aluminium-Leiterplatten nachbearbeitet werden? Aufgrund der hohen Wärmeleitfähigkeit ist eine Nacharbeit schwierig.

- Herausforderung: Der Aluminiumsockel leitet die Hitze des Lötkolbens sofort ab.

- Lösung: Sie müssen einen Vorheizer (Heizplatte) verwenden, der auf 100–120 °C eingestellt ist, um die Basistemperatur zu erhöhen, bevor Sie versuchen, Komponenten zu entlöten/löten.

8. Welche Tests werden während der Herstellung durchgeführt? Über die standardmäßigen Sicht- und Maßprüfungen hinaus werden auch spezifische Tests für

Glossar (Schlüsselbegriffe)

Fazit

aluminum pcb gelingt am einfachsten, wenn Sie die Spezifikationen und den Verifizierungsplan frühzeitig definieren und diese dann durch DFM und Testabdeckung bestätigen.

Verwenden Sie die oben genannten Regeln, Prüfpunkte und Fehlerbehebungsmuster, um Iterationsschleifen zu reduzieren und den Ertrag bei steigenden Volumina zu schützen.

Wenn Sie sich über eine Einschränkung nicht sicher sind, validieren Sie sie mit einem kleinen Pilot-Build, bevor Sie die Produktionsversion sperren.