Bei der AOI-Datenanalyse handelt es sich um die systematische Verarbeitung automatisierter optischer Inspektionsergebnisse, um Prozessverbesserungen voranzutreiben und nicht nur Fehler zu erkennen. Es wandelt rohe Gut/Schlecht-Daten in umsetzbare Trends um und ermöglicht es Ingenieuren, Ertragsabweichungen vorherzusagen und vorgelagerte Fertigungsparameter zu optimieren. Dieser Leitfaden behandelt den Übergang von der einfachen Fehlererkennung zur erweiterten statistischen Prozesskontrolle mithilfe von AOI-Daten.

Wichtige Erkenntnisse

- Definition: AOI-Datenanalysen konzentrieren sich auf die Interpretation von Inspektionsdaten, um die „False-Call-Rate“ zu reduzieren und den „First Pass Yield“ (FPY) zu verbessern.

- Kernmetrik: Die False Call Rate (FCR) muss unter 5.000 PPM (0,5 %) gehalten werden, um Ermüdung des Bedieners und Datenrauschen zu verhindern.

- Prozessfenster: Effektive Analysen helfen bei der Definition des Lötmasken-Prozessfensters, indem sie die Registrierungsabweichung über Tausende von Panels hinweg verfolgen.

- Rückkopplungsschleife: Daten sollten nicht in der AOI-Maschine verbleiben; Es muss innerhalb von 5 Minuten nach der Erkennung eine Rückmeldung zum SMT-Drucker oder Bestückungsautomaten geben.

- Validierungstipp: Überprüfen Sie die Datenintegrität, indem Sie 10 Mal ein „Golden Board“ durch das System laufen lassen; Die Datenausgabe muss jedes Mal identisch sein (0 % Varianz).

- Missverständnis: Eine höhere Fehlererfassungsrate ist nicht immer besser; Wenn der FCR 10 % überschreitet, werden die Daten aufgrund von Problemen mit dem Signal-Rausch-Verhältnis für die Analyse unbrauchbar.

- Entscheidungsregel: Wenn Ihr Produktionsvolumen 50.000 Komponenten pro Tag überschreitet, ist die manuelle Datenüberprüfung statistisch ungültig; Automatisierte SQL-basierte Analysen sind obligatorisch.

Was es wirklich bedeutet (Umfang und Grenzen)

Die AOI-Datenanalyse (Automated Optical Inspection) geht über die binäre „Gut/Schlecht“-Entscheidung hinaus. Dabei werden Messdaten wie Hohlkehlenhöhe, Bauteilverschiebung und Koplanarität aggregiert, um die Stabilität des Fertigungsprozesses zu visualisieren.

Der Umfang der Analytik

Echte Analysen erfordern die Speicherung parametrischer Daten und nicht nur von Fehlerbildern.

- Messdaten: Speichern der tatsächlichen X/Y-Verschiebungswerte (z. B. +0,05 mm) und nicht nur „Bestanden“.

- Trendanalyse: Identifizieren, ob eine bestimmte Düse an einer Bestückungsmaschine im Laufe der Zeit abweicht.

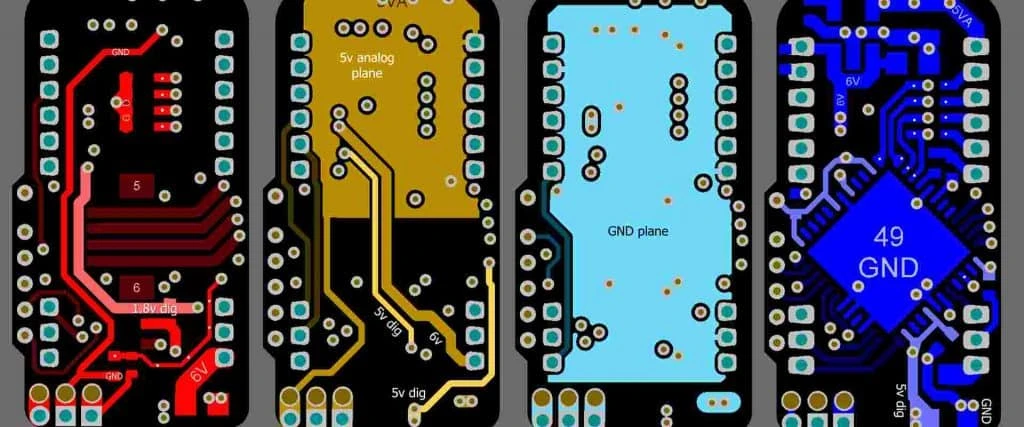

- Upstream-Feedback: Verwendung von Defektdichte-Heatmaps zur Anpassung der Planung der Ätzkompensation während der Herstellungsphase der Bareboards.

Grenzen

Es ist wichtig zu definieren, was AOI-Analysen nicht leisten können.

- Es kann kein Mangel behoben werden; es identifiziert nur die Ursache.

- Es kann elektrische Tests (ICT/FCT) nicht ersetzen, da es nur physikalische Eigenschaften überprüft.

- Sie ist durch die Auflösung der Kamera begrenzt; Analysen von Subpixeldaten führen oft zu falschen Schlussfolgerungen.

Wichtige Kennzahlen (wie man sie bewertet)

Um ein robustes Qualitätssystem zu implementieren, müssen Sie bestimmte numerische Indikatoren verfolgen. Pauschale Aussagen zur „guten Qualität“ reichen für die Verfahrenstechnik nicht aus.

Kennzahlen zur betrieblichen Effizienz

Diese Metriken messen, wie gut die AOI-Maschine und die Bediener funktionieren.

| Metrisch | Zielbereich | Warum es wichtig ist | So überprüfen Sie |

|---|---|---|---|

| First Pass Yield (FPY) | > 98,5 % | Zeigt den tatsächlichen Zustand der SMT-Linie ohne Nacharbeit an. | Berechnen Sie: (Gesamtzahl der Boards – Fehler beim ersten Durchgang) / Gesamtzahl der Boards. |

| False-Call-Rate (FCR) | < 500 PPM | Ein hoher FCR führt dazu, dass Bediener echte Fehler ignorieren (Alarmmüdigkeit). | Zählen Sie die „False Fail“-Klassifizierungen des Operators pro 1 Mio. Gelegenheiten. |

| Fluchtrate | 0 PPM | Ein Defekt, der das Werk verlässt, ist der ultimative Fehler. | Verfolgen Sie Kundenretouren (RMA) und verfolgen Sie sie anhand von AOI-Protokollen. |

| Inspektionsgeschwindigkeit | < 25 Sek./Panel | Die Analytik darf nicht zum Flaschenhals werden. | Messen Sie die Zykluszeit einschließlich Bildverarbeitung und Datenexport. |

| Überprüfungszeit | < 5 Sek./Defekt | Langsame Softwareschnittstellen verzögern die Rückkopplungsschleife. | Zeit des Operators von „Bild laden“ bis „Klassifizierungsentscheidung“. |

ProzessfähigkeitsmetrikenDiese Metriken messen die Stabilität des Herstellungsprozesses selbst anhand von Daten, die aus der AOI-Inspektion abgeleitet wurden.

| Metrisch | Zielbereich | Warum es wichtig ist | So überprüfen Sie |

|---|---|---|---|

| Cpk (Prozessfähigkeit) | > 1,33 | Misst, ob der Prozess innerhalb der Spezifikationsgrenzen liegt. | X/Y-Verschiebungsdaten exportieren; Berechnen Sie Cpk in Statistiksoftware (z. B. Minitab). |

| Gage R&R | < 10 % | Stellt sicher, dass das Messsystem (AOI) wiederholbar und reproduzierbar ist. | Führen Sie 10 Boards jeweils dreimal mit 3 verschiedenen Operatoren/Einstellungen aus. |

| Shift-Varianz | < ±10 % des Pads | Eine übermäßige Verschiebung weist auf Verschleiß der Pick-and-Place-Düse oder Probleme mit der Zuführung hin. | Analysieren Sie Komponentenschwerpunkt- und Pad-Schwerpunktdaten. |

| Lötvolumen | 50 % – 130 % | Verhindert trockene Fugen (geringes Volumen) oder Brückenbildung (hohes Volumen). | Erfordert 3D-AOI; Messen Sie das Volumen anhand des Volumens der Schablonenöffnung. |

| Fehlerdichte | < 0,05 pro Board | Aggregierte Metrik für die Überprüfung durch das Management auf hoher Ebene. | Gesamtfehler geteilt durch das Gesamtproduktionsvolumen über eine Schicht. |

So wählen Sie aus (Auswahlhilfe nach Szenario)

Die Auswahl des richtigen Analyseansatzes hängt vom Produktionsvolumen, der Produktkomplexität und den Zuverlässigkeitsanforderungen ab. Verwenden Sie diese Entscheidungsregeln, um die beste Passform zu ermitteln.

- Wenn Sie NPI (New Product Introduction)-Chargen (< 50 Einheiten) ausführen, wählen Sie den manuellen Datenexport nach Excel.

- Grund: Die Einrichtungszeit für automatisierte SQL-Datenbanken übersteigt den Wert der Daten für kurze Läufe.

- Wenn Sie sich in der Massenproduktion (> 10.000 Einheiten) befinden, wählen Sie eine zentralisierte SQL-Datenbank mit Echtzeit-Dashboards.

- Grund: Die manuelle Kompilierung ist zu langsam, um Ertragsabweichungen zu erfassen, bevor Ausschuss produziert wird.

- Wenn Ihre Komponenten kleiner als 0201 Zoll sind, wählen Sie 3D-AOI mit volumetrischer Datenanalyse.

- Grund: Die 2D-Kontrastanalyse reicht nicht aus, um das Lotvolumen auf mikroskopisch kleinen Pads zu messen.

- Wenn Sie Zuverlässigkeit auf Automobilniveau benötigen, wählen Sie ein System, das Bilddaten mindestens 5 Jahre speichert.

- Grund: Für die Haftungsverfolgung ist ein Nachweis über den Zustand der Platine zum Zeitpunkt der Herstellung erforderlich.

- Wenn Sie über mehrere SMT-Linien verfügen, wählen Sie eine serverbasierte Analyseplattform, die Daten über alle Linien hinweg aggregiert.

- Grund: Dies identifiziert, ob eine bestimmte Komponentenrolle auf mehreren Maschinen Fehler verursacht.

- Wenn Sie Verstöße gegen das Lötmasken-Prozessfenster analysieren, wählen Sie ein AOI-System, das Registrierungsdaten relativ zu Bezugspunkten exportieren kann.

- Grund: Diese Daten sind für die Rückmeldung an die Leiterplattenfertigungsanlage von entscheidender Bedeutung.

- Wenn das Budget begrenzt ist (< 50.000 $), wählen Sie 2D-AOI, investieren aber in Statistiksoftware von Drittanbietern.

- Grund: Gute Algorithmen für 2D-Bilder sind besser als schlechte Algorithmen für 3D-Bilder.

- Wenn Sie BGAs mit einem Rastermaß von 0,4 mm verwenden, wählen Sie 3D-AOI kombiniert mit SPI-Inspektion Datenkorrelation.

- Grund: AOI allein kann nicht unter den BGA sehen; Durch die Korrelation des Pastenvolumens (SPI) mit der Komponentenplatzierung (AOI) lässt sich die Ausbeute vorhersagen.

- Wenn aufgrund glänzender Filets häufig Fehlalarme gemeldet werden, wählen Sie eine Analysesoftware mit KI-basierter Bildklassifizierung.

- Grund: KI ist besser darin, zwischen Lichtreflexionen und tatsächlichen Mängeln zu unterscheiden.

- Wenn Sie die Ätzkompensationsplanung optimieren müssen, wählen Sie ein System, das Schwankungen der Leiterbahnbreite auf unbestückten Platinen misst.

- Grund: Dieses Feedback ermöglicht es dem Fabrikhaus, die chemischen Ätzparameter für zukünftige Chargen anzupassen.

Implementierungskontrollpunkte (Design bis Fertigung)

Die Implementierung der AOI-Datenanalyse ist ein strukturierter Prozess. Befolgen Sie diese Checkliste, um die Datengültigkeit und Systemstabilität sicherzustellen.

Phase 1: Vorbereitung und Einrichtung1. Datenschema definieren

* *Aktion:* Fehlercodes (z. B. „01“ = Fehlt, „02“ = Verschiebung) auf allen Maschinen standardisieren.

* *Akzeptanz:* Alle Maschinen geben den exakt gleichen Code für den gleichen Fehlertyp aus.

- Server-Infrastruktur

- Aktion: Stellen Sie einen dedizierten SQL-Server mit mindestens 1 TB Speicher für Bildprotokolle bereit.

- Akzeptanz: Die Netzwerklatenz zwischen AOI-Maschine und Server beträgt < 100 ms.

- Golden Board-Grundlinie

- Aktion: Lassen Sie eine bekanntermaßen funktionierende Platine 20 Mal durch das System laufen, um den Geräuschpegel zu ermitteln.

- Akzeptanz: Die Falschanrufrate auf dem Golden Board muss 0 PPM betragen.

Phase 2: Kalibrierung und Tuning

- Schwellenwerteinstellung

- Aktion: Legen Sie parametrische Grenzwerte fest (z. B. Verschiebung > 25 %), basierend auf den Anforderungen der IPC-610-Klasse 2 oder 3.

- Akzeptanz: Das System markiert 100 % der verursachten Fehler auf einer Testplatine.

- Gage R&R-Studie

- Aktion: Führen Sie eine formelle Studie zur Gage-Wiederholbarkeit und -Reproduzierbarkeit durch.

- Akzeptanz: Der R&R-Gesamtwert von Gage beträgt < 10 %.

- Beleuchtungsoptimierung

- Aktion: Passen Sie die RGB-Beleuchtungswinkel an, um den Kontrast für bestimmte Komponentenpakete zu maximieren.

- Akzeptanz: Die Histogrammtrennung zwischen „Bestanden“- und „Nicht bestanden“-Funktionen ist deutlich (keine Überlappung).

- Bibliotheksverwaltung

- Aktion: Erstellen Sie eine zentrale Komponentenbibliothek, um eine konsistente Prüflogik sicherzustellen.

- Akzeptanz: Neue Teilenummern erben automatisch Algorithmen aus der Zentralbibliothek.

Phase 3: Produktion und Feedback

- Echtzeit-Dashboard

- Aktion: Konfigurieren Sie Bildschirme auf der SMT-Linie, um die fünf häufigsten Fehler in Echtzeit anzuzeigen.

- Annahme: Dashboard-Updates innerhalb von 60 Sekunden nach der Platineninspektion.

- Closed-Loop-Feedback

- Aktion: Verknüpfen Sie AOI-Daten mit dem SMT-Montagegerät, um X/Y-Versatze automatisch zu korrigieren.

- Annahme: Der Monteur erhält Offset-Korrekturdaten nach 3 aufeinanderfolgenden verschobenen Platinen.

- Prüfung und Überprüfung

- Aktion: Wöchentliche Überprüfung von „False Calls“ zur Optimierung von Algorithmen.

- Akzeptanz: Die Falschanrufrate sinkt von Monat zu Monat um 10 %, bis sie ein Plateau erreicht.

Häufige Fehler (und der richtige Ansatz)

Fehler in der Datenanalyse führen häufig zu falschen Prozessanpassungen. Vermeiden Sie diese Fallstricke, um die Stabilität der Massenproduktion aufrechtzuerhalten.

Fehler: Anpassung des Prozesses basierend auf einem einzelnen Fehler.

- Auswirkung: Führt zu „Schwankungen“ oder Oszillationen im Prozess und erhöht so die Variabilität.

- Fix: Trendregeln verwenden (z. B. Western Electric Rules) – nur anpassen, wenn 3 aufeinanderfolgende Boards die gleiche Drift aufweisen.

- Überprüfen: Cpk-Trends prüfen; Sie sollten stabil bleiben oder sich verbessern und nicht schwanken.

Fehler: Ignorieren der „False Call“-Daten.

- Auswirkungen: Bediener entwickeln „Click-through“-Gewohnheiten und genehmigen schließlich echte Mängel.

- Fix: Behandeln Sie einen hohen FCR als Maschinenfehler. Stoppen Sie die Linie, wenn FCR > 0,5 %.

- Überprüfen: Überwachen Sie Bedienerprotokolldateien auf Überprüfungszeiten < 1 Sekunde (für eine menschliche Überprüfung nicht möglich).

Fehler: Verwendung von Standardkomponentenbibliotheken für alle Anbieter.

- Auswirkungen: Verschiedene Anbieter (z. B. Samsung vs. Murata) haben unterschiedliche Gehäusefarben/-formen, was zu falschen Fehlschlägen führt.

- Fix: Erstellen Sie herstellerspezifische Bibliothekseinträge oder nutzen Sie das OCV-Training (Optical Character Verification).

- Überprüfen: Überprüfen Sie das Feld „Komponenten-ID“ im Datenprotokoll, um sicherzustellen, dass die Anbieter übereinstimmen.

Fehler: Bildprotokolle löschen, um Platz zu sparen.

- Auswirkungen: Es ist nicht möglich, eine Ursachenanalyse für Feldausfälle durchzuführen, die Monate später auftreten.

- Fix: Implementieren Sie mehrstufigen Speicher: Hot Storage (1 Monat) für Analysen, Cold Storage (5 Jahre) für Compliance.

- Überprüfen: Versuchen Sie, ein Bild von einer vor 6 Monaten erstellten Tafel abzurufen.

Fehler: Ich konzentriere mich nur auf SMT und ignoriere PCB-Herstellungsdaten.

- Auswirkungen: Wiederkehrende Probleme, die durch unterschiedliche Pad-Größen oder das Eindringen von Lötmasken verursacht werden, werden nie behoben.

- Fix: AOI-Daten mit DFM-Richtlinien und Feedback an den PCB-Lieferanten korrelieren.

- Überprüfen: Verfolgen Sie die Kategorien „Pad-Defekt“ getrennt von den Kategorien „Komponenten-Defekt“.* Fehler: Übermäßige Anziehschwellen (z. B. 0 % Verschiebungstoleranz).

- Auswirkungen: Massive Falschanrufrate ohne Mehrwert für die Zuverlässigkeit.

- Fix: Schwellenwerte an IPC-Standards anpassen (z. B. erlaubt IPC-A-610 für einige Teile einen Überhang von bis zu 50 %).

- Überprüfen: Vergleichen Sie die AOI-Ablehnungskriterien mit dem physischen IPC-A-610-Buch.

Fehler: Mangelnde Wartung der Kalibrierung.

- Auswirkungen: Messdaten weichen im Laufe der Zeit aufgrund von Maschinenvibrationen oder Verschlechterung der Beleuchtung ab.

- Fix: Führen Sie wöchentlich eine Kalibrierungsplatte (Gitterplatte) durch.

- Überprüfen: Überprüfen Sie das „Pixel-zu-Mikron“-Verhältnis in den Systemprotokollen auf Stabilität.

Fehler: Isolierte Daten (AOI-Daten kommunizieren nicht mit SPI-Daten).

- Auswirkung: Fehlende Korrelation zwischen Pastenvolumen und Lötstellenqualität.

- Fix: Implementieren Sie eine Software-Suite auf Linienebene, die SPI und AOI per Barcode verknüpft.

- Überprüfen: Erstellen Sie einen Bericht, der das Pastenvolumen im Vergleich zur Lotfüllqualität für eine bestimmte Komponente zeigt.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

1. Wie viel kostet die Implementierung einer AOI-Datenanalyse-Suite? Grundlegende Analysen auf dem Computer sind in der Regel kostenlos, zentralisierte, serverbasierte Suiten kosten jedoch zwischen 10.000 und 50.000 USD pro Leitung.

- Server-Hardware: ~5.000 $.

- Softwarelizenz: ~15.000 – 30.000 $.

- Integrationsarbeit: ~5.000 $.

2. Was ist die typische Vorlaufzeit für die vollständige Kalibrierung eines Analysesystems? Während die Hardware-Installation 1–2 Tage dauert, dauert die Erfassung ausreichender Daten für zuverlässige statistische Grenzwerte 2 bis 4 Wochen der Produktion.

- Ersteinrichtung: 2 Tage.

- Bibliotheksoptimierung: 1 Woche.

- Statistische Basis: 2 Wochen (mind. 500 Panels).

3. Kann die AOI-Analyse Probleme mit dem PCB-Material selbst erkennen? Ja, insbesondere hinsichtlich Farbe und Oberflächenbeschaffenheit.

- Erkennt Oxidation auf OSP-Oberflächen.

- Identifiziert Verfärbungen in FR4-Material.

- Misst Lötmasken-Prozessfenster-Verschiebungen (Maske auf Pad).

4. Wie unterstützen AOI-Daten die Erstmusterprüfung (FAI)? Es automatisiert die Überprüfung des Vorhandenseins und der Polarität von Komponenten und reduziert so die FAI-Zeit um 50 %.

- Erstellt einen automatischen FAI-Bericht.

- Vergleicht das erste Board mit der Gerber-Datei.

- Einzelheiten zum Arbeitsablauf finden Sie unter Erstmusterprüfung.

5. Was ist die Mindestdatenaufbewahrungsdauer für AOI-Protokolle? Dies hängt vom Industriestandard ab, der auf das Produkt angewendet wird.

- Unterhaltungselektronik: 6 Monate bis 1 Jahr.

- Industrie/Medizin: 3 bis 5 Jahre.

- Automobil/Luft- und Raumfahrt: 10 bis 15 Jahre.

6. Wie überprüfen wir, ob die Analysesoftware Cpk korrekt berechnet? Sie müssen eine Softwarevalidierung (IQ/OQ/PQ) anhand eines bekannten Datensatzes durchführen.

- Rohdaten in CSV exportieren.

- Cpk manuell in Excel berechnen.

- Mit dem Software-Dashboard vergleichen; Die Varianz sollte 0 % betragen.

7. Ersetzt die AOI-Analyse die Notwendigkeit einer Röntgeninspektion? Nein, AOI dient nur der Sichtlinie und kann keine versteckten Lötstellen wie BGAs oder QFN-Wärmeleitpads analysieren.

- AOI sieht: Bauteilkörper, sichtbare Anschlüsse, Polarität.

- Röntgen sieht: Hohlräume, BGA-Kugeln, versteckte Brücken.

- Kombinieren Sie beide für eine vollständige SMT/THT-Abdeckung.

8. Was sind die Akzeptanzkriterien für ein „gutes“ Analysesystem? Das System muss nachweisen, dass es Prozessverbesserungen vorantreiben und nicht nur Fehler melden kann.

- Umsetzbar: Warnungen müssen auf eine bestimmte Grundursache hinweisen (z. B. „Feeder 3 High Error“).

- Rechtzeitig: Benachrichtigungen müssen erscheinen, bevor die nächsten 10 Boards verarbeitet werden.

- Genau: Die Fehlalarmrate muss stabil unter 0,5 % liegen.

Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| Algorithmus | Der mathematische Satz von Regeln, den das AOI verwendet, um anhand von Pixeldaten das Bestehen/Nichtbestehen zu bestimmen. |

| Cad-Daten | Konstruktionsdaten (XY-Koordinaten, Drehung) importiert, um die AOI-Maschine zu programmieren. |

| Falscher Anruf | Eine „gute“ Komponente wurde von der Maschine fälschlicherweise als „schlecht“ gekennzeichnet (falsch positiv). |

| Flucht | Eine „schlechte“ Komponente, die von der Maschine fälschlicherweise als „gut“ markiert wurde (falsch negativ). |

Fazit

aoI data analytics gelingt am einfachsten, wenn Sie die Spezifikationen und den Verifizierungsplan frühzeitig definieren und diese dann durch DFM und Testabdeckung bestätigen.

Verwenden Sie die oben genannten Regeln, Prüfpunkte und Fehlerbehebungsmuster, um Iterationsschleifen zu reduzieren und den Ertrag bei steigenden Volumina zu schützen.

Wenn Sie sich über eine Einschränkung nicht sicher sind, validieren Sie sie mit einem kleinen Pilot-Build, bevor Sie die Produktionsversion sperren.