MPPT-Controllerplatine in Automobilqualität: Was dieses Playbook abdeckt (und für wen es ist)

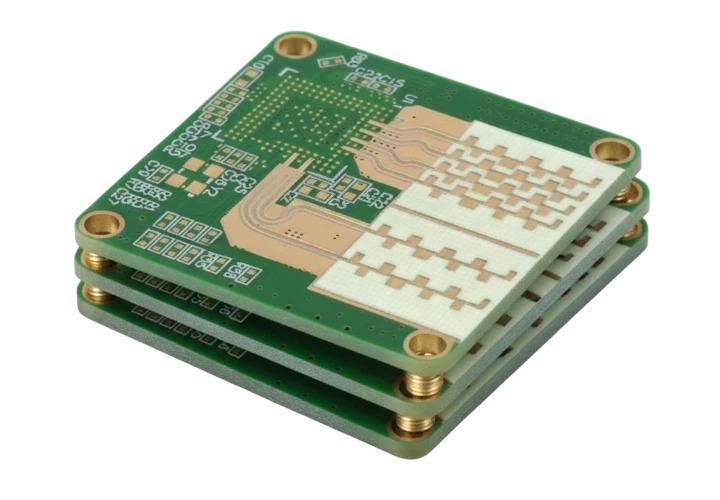

Dieser Leitfaden richtet sich an Elektroingenieure, Einkaufsleiter und Produktverantwortliche, die Leistungselektronik für den Automobilsektor entwickeln. Insbesondere befasst er sich mit der Beschaffung und Herstellung der MPPT-Controllerplatine in Automobilqualität. Diese Komponente ist entscheidend für solarintegrierte Fahrzeuge, Wohnmobile (RVs) und Hilfsstromsysteme für Elektrofahrzeuge. Sie verwaltet die Energieumwandlungseffizienz und hält gleichzeitig den rauen Bedingungen der Straße stand.

Hier finden Sie keine generischen Definitionen. Stattdessen konzentriert sich dieses Playbook auf das „Wie“ der Beschaffung und Validierung. Wir behandeln die spezifischen Materialanforderungen, die Automobilplatinen von Standard-Industrieplatinen unterscheiden. Wir detaillieren die versteckten Risiken bei der Produktionssteigerung, wie thermische Fehlanpassung und Vibrationsermüdung. Schließlich stellen wir eine Copy-Paste-Checkliste zur Verfügung, um Ihren Leiterplattenlieferanten effektiv zu prüfen.

Bei APTPCB (APTPCB PCB Factory) verstehen wir, dass ein MPPT-Ausfall in einem Fahrzeug nicht nur ein Serviceanruf ist; es ist ein Sicherheits- und Markenreputationsproblem. Dieser Leitfaden hilft Ihnen, Spezifikationen zu definieren, die Ausfälle verhindern, bevor sie auftreten. Er überbrückt die Lücke zwischen Ihren Konstruktionsdateien und der Fertigungshalle.

Wann eine MPPT-Controllerplatine in Automobilqualität der richtige Ansatz ist (und wann nicht)

Das Verständnis der Betriebsumgebung ist der erste Schritt bei der Auswahl der richtigen Leiterplattentechnologie. Die MPPT-Controllerplatine in Automobilqualität ist eine spezialisierte Lösung, die für spezifische Herausforderungen entwickelt wurde.

Verwenden Sie diesen Ansatz, wenn:

- Vibrationen konstant sind: Das Gerät direkt an einem Fahrzeugchassis oder im Motorraum montiert ist, wo G-Kräfte erheblich sind.

- Temperaturschwankungen extrem sind: Die Platine zuverlässig von -40°C (Winterstart) bis +105°C oder +125°C (Betrieb unter der Motorhaube oder in geschlossenen Räumen) funktionieren muss.

- Die Lebensdauer entscheidend ist: Die Produktgarantie über 5-10 Jahre hinausgeht und Materialien erfordert, die Alterung und Delamination widerstehen.

- Sicherheitsstandards gelten: Das System mit der Hauptfahrzeugbatterie oder dem Hochspannungsbus interagiert und die Einhaltung der Normen ISO 26262 oder IATF 16949 erfordert.

- Die Leistungsdichte hoch ist: Sie hohe Ströme (30A+) auf kleiner Fläche führen, ähnlich einer 48V-VRM-Platine in Automobilqualität.

Verwenden Sie diesen Ansatz nicht, wenn:

- Die Anwendung stationär ist: Wenn der MPPT für eine eigenständige Garagen-Solaranlage vorgesehen ist, sind Standard-Industrie-Leiterplatten ausreichend und kostengünstiger.

- Kosten der einzige Faktor sind: Materialien in Automobilqualität (hoher Tg-Wert, dickes Kupfer) einen Aufpreis haben. Wenn das Budget knapp ist und die Umgebung harmlos ist (z.B. in einer klimatisierten Kabine ohne Vibrationen), kann eine Standard-FR4-Platine ausreichen.

- Nur-Prototypen-Phase: Für erste Funktionstests auf einem Prüfstand sind Standard-Spezifikationen akzeptabel. Wechseln Sie jedoch sofort zu Automobil-Spezifikationen für Design-Validierungstests (DVT).

Anforderungen, die Sie vor der Angebotserstellung definieren müssen

Um ein genaues Angebot und ein zuverlässiges Produkt zu erhalten, müssen Sie über grundlegende Gerber-Dateien hinausgehen. Sie müssen die "unausgesprochenen" Anforderungen spezifizieren, die die Zuverlässigkeit im Automobilbereich gewährleisten.

- Basismaterial (Laminat):

- Spezifizieren Sie FR4 mit hohem Tg (Glasübergangstemperatur), typischerweise Tg ≥ 170°C.

- Fordern Sie "Automobil-taugliche" Harzsysteme an, die gegen CAF-Wachstum (Conductive Anodic Filament) beständig sind.

- Beispiele: Isola 370HR, Panasonic R-1566 oder gleichwertig.

- Kupfergewicht:

- Definieren Sie explizit das Kupfergewicht der Innen- und Außenschicht.

- Für Strompfade ist 2oz, 3oz oder sogar 4oz Kupfer üblich, um Wärme und Widerstand zu steuern.

- Spezifizieren Sie das "fertige Kupfergewicht", um Unklarheiten nach der Beschichtung zu vermeiden.

- Wärmemanagement:

- Wenn Sie eine Metallkern-Leiterplatte (MCPCB) verwenden, geben Sie die dielektrische Wärmeleitfähigkeit an (z. B. 2W/mK oder 3W/mK).

- Wenn Sie FR4 verwenden, definieren Sie thermische Via-Strukturen (gefüllt und verschlossen), um Wärme von FETs zur unteren Schicht zu übertragen.

- Oberflächenveredelung:

- Immersion Silver oder ENIG (Electroless Nickel Immersion Gold) wird für flache Pads und zuverlässiges Drahtbonden bevorzugt.

- Vermeiden Sie HASL (Hot Air Solder Leveling) für Fine-Pitch-Komponenten aufgrund unebener Oberflächen.

- Lötstopplack:

- Spezifizieren Sie hochzuverlässige Lötstopplackfarben, die thermische Zyklen ohne Rissbildung überstehen können.

- Farbe: Grün ist Standard, aber Mattschwarz wird oft für die thermische Emissivität verwendet (obwohl es die Inspektion erschwert).

- Sauberkeitsstandards:

- Definieren Sie Grenzwerte für ionische Verunreinigungen (z.B. < 1,56 µg/cm² NaCl-Äquivalent) gemäß IPC-6012 Klasse 3.

- Rückstände können unter Hochspannung elektrochemische Migration verursachen.

- Maßhaltigkeit:

- Toleranzen für Befestigungslöcher und Umriss müssen enger sein als Standard (z.B. ±0,10mm), um die Passung in vibrationsfesten Gehäusen zu gewährleisten.

- Rückverfolgbarkeit:

- Fordern Sie eine Lasermarkierung von QR-Codes oder Seriennummern auf dem Leiterplatten-Abfallstreifen oder der Platine selbst zur Chargenverfolgung.

- Impedanzkontrolle:

- Wenn der MPPT Kommunikationsbusse (CAN, LIN) enthält, geben Sie Impedanzziele an (z.B. 60Ω oder 120Ω ±10%).

- Beschichtungsqualität:

- Geben Sie die minimale Kupferbeschichtungsdicke in Löchern an (z.B. durchschnittlich 25µm, min 20µm), um Risse im Lochrand während der Wärmeausdehnung zu verhindern.

- Verzug und Verdrehung:

- Strengere Anforderung: ≤ 0,5% oder 0,75% (Standard ist oft 1,0%), um eine ordnungsgemäße SMT-Bestückung großer Leistungskomponenten zu gewährleisten.

- Automobilstandards:

- Geben Sie auf der Fertigungszeichnung explizit "Konformität mit IPC-6012 Klasse 3" an.

Die versteckten Risiken, die das Scale-up behindern

Der Übergang von einem Prototyp zur Massenproduktion birgt Risiken, die in der Designsoftware nicht sichtbar sind. Diese Risiken äußern sich oft als Feldausfälle bei der Implementierung von MPPT-Controllerplatinen in Automobilqualität.

- Leitfähiges anodisches Filament (CAF)-Wachstum:

- Risiko: Hohe Spannungsgradienten zwischen Leiterbahnen in Kombination mit Feuchtigkeit führen dazu, dass Kupferfilamente entlang von Glasfasern wachsen und Kurzschlüsse verursachen.

- Erkennung: Temperatur-Feuchte-Vorspannungs-Test (THB).

- Prävention: Verwendung von CAF-beständigen Materialien und ausreichender Abstand zwischen Hochspannungsnetzen.

- Fehlanpassung der Wärmeausdehnung (CTE):

- Risiko: Die Leiterplatte dehnt sich beim Erhitzen schneller aus als die Keramikkomponenten (MLCCs) oder große Induktivitäten, wodurch Lötstellen reißen.

- Erkennung: Thermische Zyklen (-40°C bis +125°C).

- Prävention: Verwendung von Materialien mit geringerem CTE in Z-Richtung; Anbringen von Spannungsentlastungsschlitzen in der Nähe großer Komponenten.

- Unterätzung bei der Ätzung von dickem Kupfer:

- Risiko: Beim Ätzen von dickem Kupfer (3oz+) frisst sich die Chemikalie seitlich ein, wodurch die effektive Leiterbahnbreite und Strombelastbarkeit reduziert wird.

- Erkennung: Querschnittsanalyse (Mikroschliff).

- Prävention: Anwenden von Kompensationsfaktoren im CAM-Engineering; Vergrößerung des Leiterbahnbreitenabstands im Design.

- Vibrationsbedingte Ermüdung:

- Risiko: Schwere Induktivitäten und Kondensatoren lösen sich oder reißen Leiterbahnen aufgrund von Fahrzeugvibrationen.

- Erkennung: Vibrationstische (Zufall und Sinus-Sweep).

- Prävention: Klebstoffe (Staking) für schwere Bauteile verwenden; zusätzliche Vias in Pads für mechanische Festigkeit hinzufügen.

- Vergussmasse-Spannung:

- Risiko: Vergussmaterial schrumpft während der Aushärtung, zieht Bauteile von der Platine oder verzieht die Leiterplatte.

- Erkennung: Funktionstest nach dem Verguss und Röntgenprüfung.

- Prävention: Den Wärmeausdehnungskoeffizienten (CTE) der Vergussmasse an den der Leiterplatte anpassen; bei Bedarf eine nachgiebige Pufferschicht verwenden.

- Lötfehlstellen in Wärmeleitpads:

- Risiko: Große Wärmeleitpads unter MOSFETs schließen Gas ein, was die Wärmeübertragung reduziert und zu Überhitzung führt.

- Erkennung: Röntgeninspektion (Ziel: < 25% Lötfehlstellen).

- Prävention: Schablonendesigns mit "Fenstern" verwenden, um das Entweichen von Gas zu ermöglichen.

- Bauteilfälschungen:

- Risiko: Gefälschte Leistungs-FETs oder Controller versagen unter Last.

- Erkennung: Entkapselung, Röntgenprüfung, elektrische Kennlinienmessung.

- Prävention: Nur von autorisierten Händlern beziehen; CoC (Konformitätszertifikat) anfordern.

- Elektrochemische Migration:

- Risiko: Flussmittelrückstände + Feuchtigkeit + Spannung = Dendritenwachstum.

- Erkennung: Oberflächenisolationswiderstand (SIR)-Test.

- Prävention: Strenge Waschprozesse; "No-Clean"-Flussmittel mit Vorsicht und Validierung verwenden.

- Via-Risse:

- Risiko: Z-Achsen-Ausdehnung bricht den Kupferzylinder in Vias.

- Erkennung: Interconnect Stress Test (IST).

- Prävention: Sicherstellen, dass die Beschichtungsdicke Klasse 3 (min. 25µm Durchschnitt) erfüllt.

- Unkenntnis des fertigungsgerechten Designs (DFM):

- Risiko: Das Layout funktioniert in der Simulation, ist aber unmöglich zuverlässig zu ätzen oder zu bohren.

- Erkennung: Frühe DFM-Überprüfung durch den Lieferanten.

- Prävention: Den Leiterplattenhersteller einbeziehen, bevor das Layout feststeht.

Validierungsplan (was zu testen ist, wann und was „bestanden“ bedeutet)

Ein robuster Validierungsplan ist der einzige Weg, um zu beweisen, dass Ihre MPPT-Controllerplatine in Automobilqualität straßentauglich ist. Dieser Plan sollte während der EVT- (Engineering Validation Test) und DVT- (Design Validation Test) Phasen ausgeführt werden.

- Elektrische Funktionalität (Raumtemperatur):

- Ziel: Grundlegende Funktion überprüfen.

- Methode: Vollständiger Funktionsteststand.

- Bestanden: Alle Spannungen/Ströme innerhalb von ±1% der Spezifikation.

- Thermische Zyklen (Schock):

- Ziel: Lötstellen und Vias belasten.

- Methode: -40°C bis +125°C, 15 Minuten Verweilzeit, 500-1000 Zyklen.

- Bestanden: Keine Risse, Widerstandsänderung < 10%.

- Vibration und Schock:

- Ziel: Straßenbedingungen simulieren.

- Methode: ISO 16750-3 Zufallsvibrationsprofile (z.B. Motorlagerprofil).

- Bestanden: Keine mechanische Ablösung, kein intermittierender elektrischer Kontakt.

- Feuchtigkeit / Vorspannung (THB):

- Ziel: Überprüfung auf CAF und Migration.

- Methode: 85°C / 85% RH mit angelegter Vorspannung für 1000 Stunden.

- Bestanden: Isolationswiderstand bleibt > 100 MΩ.

- Hochtemperatur-Betriebslebensdauer (HTOL):

- Ziel: Beschleunigte Alterung.

- Methode: Betrieb bei maximaler Leistung bei maximaler Umgebungstemperatur (z.B. 105°C) für 1000 Stunden.

- Bestanden: Effizienzabfall < 1%, kein Komponentenausfall.

- Kurzschlussschutz:

- Ziel: Sicherheitsüberprüfung.

- Methode: Harter Kurzschluss am Ausgang bei Volllastbetrieb.

- Bestanden: System schaltet sicher ab; erholt sich nach dem Reset (oder die Sicherung brennt sicher durch).

- EMV/EMI-Tests:

- Ziel: Sicherstellen, dass keine Interferenzen mit Fahrzeugradio/Elektronik auftreten.

- Methode: CISPR 25 Klasse 3 oder Klasse 5 gestrahlte/geleitete Emissionen.

- Bestanden: Emissionen unterhalb der Grenzwerte.

- Mikroschnittanalyse:

- Ziel: Überprüfung der Leiterplatten-Fertigungsqualität.

- Methode: Querschnitt von Vias und Leiterbahnen nach thermischer Belastung.

- Bestanden: Beschichtungsdicke in Ordnung, keine Risse, keine Delamination.

- Lötbarkeitstest:

- Ziel: Sicherstellen, dass die Pads richtig benetzt werden.

- Methode: Tauchen und Prüfen / Benetzungsbilanz.

- Bestanden: > 95% Abdeckung.

- Ionische Kontaminationsprüfung:

- Ziel: Sauberkeitsprüfung.

- Methode: ROSE-Test oder Ionenchromatographie.

- Bestanden: < 1.56 µg/cm² NaCl-Äquivalent.

Lieferanten-Checkliste (Angebotsanfrage + Auditfragen)

Verwenden Sie diese Checkliste, um potenzielle Partner zu prüfen. Ein Lieferant, der diese Fragen nicht klar beantworten kann, stellt ein Risiko für Ihr Projekt dar.

RFQ-Eingaben (Was Sie senden)

- Gerber-Dateien (RS-274X): Vollständige Lagen einschließlich Bohrungen, Lötstoppmaske und Paste.

- Fertigungszeichnung: Angabe von IPC Klasse 3, Materialtyp (Tg, halogenfreier Status) und Toleranzen.

- Lagenaufbau-Diagramm: Definition der Lagenreihenfolge, Kupfergewichte und Dielektrikumsdicke.

- Bohrtabelle: Definition von Lochgrößen, Beschichtungsstatus und Toleranzen.

- Nutzenanforderungen: Wenn Sie Stege, Passermarken oder spezifische Array-Größen für Ihre SMT-Linie benötigen.

- Volumenschätzungen: EAU (Estimated Annual Usage) und Losgrößen.

- Spezielle Prozesse: Z.B. Kantenmetallisierung, gefüllte Vias, Tiefenbohrungen.

- Testanforderungen: Spezifische elektrische Prüfspannungen oder TDR-Anforderungen.

Fähigkeitsnachweis (Was sie bereitstellen)

- IATF 16949 Zertifikat: Ist es aktuell? Deckt der Geltungsbereich die Leiterplattenfertigung ab?

- Materialdatenblätter: Können sie das genaue Datenblatt für das vorgeschlagene Laminat (z.B. Isola/Panasonic) bereitstellen?

- Dickkupferfähigkeit: Können sie 3oz/4oz Kupfer mit feinen Linien (z.B. 8mil/8mil) ätzen?

- Wärmemanagement: Haben sie Erfahrung mit Metallkern oder Coin-Insertion, falls erforderlich?

- Ähnliche Projekte: Haben sie bereits eine automobilgerechte On-Board-Ladeplatine oder eine automobilgerechte BMS-Balancing-Platine hergestellt?

- Geräteliste: Verfügen sie über Laser Direct Imaging (LDI) für eine präzise Registrierung?

- Lötstopplack-Registrierung: Wie hoch ist ihre Toleranz (typischerweise ±50µm oder besser)?

- Aspektverhältnis: Können sie Vias mit hohem Aspektverhältnis (z.B. 10:1) zuverlässig beschichten?

Qualitätssystem & Rückverfolgbarkeit

- AOI (Automatische Optische Inspektion): Wird sie auf jeder Innenlage eingesetzt?

- E-Test: Führen sie 100% Netlist-Tests durch (Flying Probe oder Adapter)?

- Querschnittsanalyse: Führen sie Mikro-Querschnitte an jedem Produktionspanel-Coupon durch?

- Rückverfolgbarkeit: Können sie eine bestimmte Platine bis zum Rohmateriallos und den Daten des Chemiebades zurückverfolgen?

- Kontrollplan: Haben sie einen spezifischen Kontrollplan für Automobilprodukte?

- MRB (Materialprüfausschuss): Wie ist ihr Prozess für nicht konformes Material?

- Kalibrierung: Sind ihre Messwerkzeuge nach ISO 17025 Standards kalibriert?

Änderungskontrolle & Lieferung

- PCN (Produktänderungsmitteilung): Stimmen sie zu, Sie 6 Monate im Voraus über Material- oder Prozessänderungen zu informieren?

- Pufferbestand: Sind sie bereit, Fertigwarenbestände (VMI) zu halten, um Lieferkettenschocks abzufedern?

- Lieferzeit: Ist die Lieferzeit stabil? Was ist die Beschleunigungsfähigkeit?

- Verpackung: Verwenden sie Feuchtigkeitsschutzbeutel (MBB) mit HIC (Feuchtigkeitsindikatorkarten) und Trockenmittel?

- Logistik: Haben sie Erfahrung im DDP-Versand (Delivered Duty Paid) an Ihren Standort?

- Notfallwiederherstellung: Haben sie eine Backup-Einrichtung im Falle eines Brandes oder einer Abschaltung?

Entscheidungshilfe (Kompromisse, die Sie tatsächlich wählen können)

Ingenieurwesen ist die Kunst des Kompromisses. Hier sind die spezifischen Kompromisse beim Design von MPPT-Controllerplatinen in Automobilqualität.

- Dickkupfer vs. Stromschienen:

- Wenn Sie die Integration priorisieren: Wählen Sie Dickkupfer (3-4oz). Es hält alles auf einer Platine, kostet aber mehr und begrenzt feinrasterige Komponenten.

- Wenn Sie Kosten/Strom priorisieren: Wählen Sie Stromschienen. Löten Sie externe Kupferschienen für Hochstrompfade. Es ist billiger für die Leiterplatte, erhöht aber den Montageaufwand.

- Metallkern (IMS) vs. FR4 mit thermischen Vias:

- Wenn Sie die Wärmeableitung priorisieren: Wählen Sie Metallkern. Am besten für einlagige Leistungsstufen.

- Wenn Sie die Komplexität priorisieren: Wählen Sie FR4 mit thermischen Vias. Ermöglicht mehrlagiges Routing und komplexe Logiksteuerung auf derselben Platine.

- ENIG vs. HASL:

- Wenn Sie Zuverlässigkeit/Ebenheit priorisieren: Wählen Sie ENIG. Unerlässlich für feinrasterige Chips und Drahtbonden.

- Wenn Sie Kosten priorisieren: Wählen Sie HASL. Nur akzeptabel, wenn die Komponenten groß sind und die Umgebung weniger korrosiv ist. (Nicht empfohlen für Automotive).

- Klasse 2 vs. Klasse 3:

- Wenn Sie Sicherheit/Langlebigkeit priorisieren: Wählen Sie IPC Klasse 3. Obligatorisch für kritische Automobilsysteme.

- Wenn Sie die Prototypengeschwindigkeit priorisieren: Wählen Sie IPC Klasse 2. Nur für anfängliche Banktests akzeptabel.

- Integriert vs. Modular:

- Wenn Sie Kompaktheit priorisieren: Integrieren Sie den MPPT mit der BMS-Ausgleichsplatine in Automobilqualität. Spart Platz, erhöht aber die Wärmedichte.

- Wenn Sie Wartungsfreundlichkeit priorisieren: Halten Sie den MPPT als separates Modul. Leichter zu ersetzen und Wärme zu managen.

- Hoher Tg FR4 vs. Standard FR4:

- Wenn Sie thermische Zyklen priorisieren: Wählen Sie Hoher Tg (170°C+). Verhindert Risse in den Durchkontaktierungen und Ablösen der Pads.

- Wenn Sie Kosten priorisieren: Standard-Tg (130-140°C) ist riskant für Automobilanwendungen unter der Motorhaube. Vermeiden Sie es.

Häufig gestellte Fragen

F: Kann ich Standard-FR4 für einen MPPT im Automobilbereich verwenden? A: Im Allgemeinen nein. Standard-FR4 hat einen niedrigeren Tg und eine geringere CAF-Beständigkeit. Für die Zuverlässigkeit im Automobilbereich, insbesondere unter der Motorhaube oder bei direkter Sonneneinstrahlung, ist ein Material mit hohem Tg erforderlich, um Delamination zu verhindern.

F: Was ist der Unterschied zwischen einer MPPT-Platine und einer digitalen VRM-Controller-Leiterplatte in Automobilqualität? A: Beide verwalten die Leistung, aber ein MPPT verarbeitet variable Eingangsgrößen von Solarmodulen und konzentriert sich auf Algorithmen zur Effizienzverfolgung. Ein VRM (Voltage Regulator Module) reduziert typischerweise stabile Gleichspannungen für Prozessoren. Sie teilen jedoch ähnliche Anforderungen an das Wärmemanagement und die Signalintegrität.

F: Warum ist dickes Kupfer teuer? A: Es erfordert mehr Rohmaterial (Kupfer), längere Ätzzeiten und komplexere Laminierungsprozesse, um die Lücken zwischen dicken Leiterbahnen mit Harz (Prepreg) zu füllen.

F: Benötige ich eine Schutzlackierung? A: Ja. Automobilumgebungen führen Feuchtigkeit, Staub und Chemikalien ein. Eine Schutzlackierung (Acryl, Silikon oder Urethan) ist unerlässlich, um Korrosion und Kurzschlüsse zu verhindern.

F: Wie hängt eine Beamforming-Modulplatine in Automobilqualität mit MPPT zusammen? A: Während Beamforming für HF/Radar ist, ähneln die fortschrittliche Substratbeschaffung und die präzise Ätzung, die für Beamforming-Platinen erforderlich sind, den Qualitätsniveaus, die für hocheffiziente MPPT-Leistungsstufen mit GaN- oder SiC-Schaltern benötigt werden.

F: Was ist die größte Fehlerursache bei diesen Platinen? A: Thermische Ermüdung. Das ständige Erhitzen (durch Leistungsumwandlung) und Abkühlen (wenn das Fahrzeug anhält) verursacht Ausdehnung und Kontraktion, die schließlich Lötstellen oder Vias reißen lassen.

F: Kann APTPCB beim Layout helfen? A: Wir sind spezialisiert auf DFM (Design for Manufacturing). Obwohl wir die Schaltungslogik nicht entwerfen, optimieren wir das Layout für die Produktionsausbeute, die thermische Leistung und die Kostenreduzierung.

F: Was ist die typische Lieferzeit für Automobilprototypen? A: Bei Standardmaterialien 5-7 Tage. Für spezielle Automobillaminate oder dickes Kupfer sind 10-15 Tage einzuplanen, um ordnungsgemäße Press- und Aushärtungszyklen zu gewährleisten.

Verwandte Seiten & Tools

- Leiterplatten für Automobilelektronik – Verstehen Sie den breiteren Kontext der Qualitätsstandards und Fähigkeiten im Automobilbereich.

- Heavy Copper PCB – Tiefer Einblick in die Fertigungsbeschränkungen und Vorteile von dickem Kupfer für Hochstrom-MPPTs.

- High Tg PCB – Erfahren Sie, warum die Glasübergangstemperatur für die Zuverlässigkeit in rauen thermischen Umgebungen wichtig ist.

- DFM Guidelines – Wesentliche Designregeln, um sicherzustellen, dass Ihre Platine ohne Verzögerungen hergestellt werden kann.

- ICT Test – Details zum In-Circuit-Test, einem entscheidenden Validierungsschritt für die Automobilproduktion.

- Quality System – Überprüfen Sie die Zertifizierungen und Qualitätskontrollprozesse, die Ihre Lieferkette schützen.

Angebot anfordern

Bereit, vom Design zur Validierung überzugehen? Das Ingenieurteam von APTPCB bietet eine umfassende DFM-Überprüfung, um thermische und mechanische Risiken zu erkennen, bevor Sie sich für die Werkzeugbestückung entscheiden.

Um ein genaues Angebot und eine DFM-Analyse zu erhalten, bereiten Sie bitte vor:

- Gerber-Dateien (RS-274X-Format).

- Lagenaufbau- und Bohrzeichnung (PDF).

- Stückliste (BOM), falls die Bestückung erforderlich ist.

- Testanforderungen (ICT/FCT-Spezifikationen).

- Geschätztes Volumen (Prototyp vs. Massenproduktion).

Klicken Sie hier, um Ihre Dateien hochzuladen und ein Angebot anzufordern. Wir antworten in der Regel innerhalb von 24 Stunden mit einer technischen Überprüfung.

Fazit

Die Beschaffung einer MPPT-Controller-Platine in Automobilqualität ist mehr als nur die Suche nach einem Lieferanten; es geht darum, eine Partnerschaft für Zuverlässigkeit aufzubauen. Durch die Festlegung strenger Materialanforderungen, das Verständnis der Risiken von thermischer und mechanischer Belastung und die Validierung mit einem rigorosen Testplan stellen Sie sicher, dass Ihr Stromversorgungssystem den Anforderungen der Straße standhält. Egal, ob Sie ein Solar-Wohnmobilsystem oder ein Hilfsladegerät für Elektrofahrzeuge bauen, die richtige Leiterplattenbasis ist der Unterschied zwischen einer langen Lebensdauer und einem Ausfall im Feld.