Eine rauscharme HF-Frontend-Leiterplatte für den Automobilbereich ist eine spezielle Leiterplatte, die für die Verarbeitung hochfrequenter analoger Signale mit minimaler Signalverschlechterung entwickelt wurde und gleichzeitig den strengen Umweltstandards der Automobilindustrie standhält. Diese Platinen dienen als entscheidende physische Grundlage für Advanced Driver Assistance Systems (ADAS), einschließlich Radar-, LiDAR- und V2X-Kommunikationsmodulen, bei denen das Signal-Rausch-Verhältnis (SNR) direkten Einfluss auf die Fahrzeugsicherheit und die Entscheidungslatenz hat.

Wichtige Erkenntnisse

- Definition: Eine hochzuverlässige Leiterplatte, die für Hochfrequenz-Frontend-Schaltkreise (LNA, PA, Filter) optimiert ist und bei der niedrige Einfügedämpfung und thermische Stabilität im Vordergrund stehen.

- Kritische Metrik: Die Rauschzahl (NF) des Systems wird stark vom Verlustfaktor (Df) des PCB-Substrats und der Rauheit der Kupferoberfläche beeinflusst.

- Missverständnis: Hochfrequenzmaterialien sind nicht immer für jede Schicht erforderlich; Hybrid-Stackups bringen oft Kosten und Leistung effektiv in Einklang.

- Validierungstipp: Standardmäßige elektrische Tests reichen nicht aus; Automotive-HF-Boards erfordern passive Intermodulationstests (PIM) und eine Validierung der thermischen Zyklen.

- Entscheidungsregel: Wenn die Betriebsfrequenz 24 GHz überschreitet (z. B. 77-GHz-Radar), ist Standard FR4 nicht realisierbar; PTFE- oder keramikgefüllte Kohlenwasserstofflaminate sind zwingend erforderlich.

- Haltbarkeit: Im Gegensatz zu Unterhaltungselektronik müssen diese Platinen die HF-Leistung auch nach mehr als 1000 Stunden Thermoschock (-40 °C bis +125 °C) aufrechterhalten.

- Herstellung: Die Ätzgenauigkeit muss strenger sein als die Standard-IPC-Klasse 2, um die Impedanzkontrolle auf schmalen HF-Leiterbahnen aufrechtzuerhalten.

Inhalt

- Was eine rauscharme HF-Frontend-Leiterplatte für die Automobilindustrie wirklich bedeutet (Umfang und Grenzen)

- Maßnahmen, die wichtig sind (wie man rauscharme HF-Frontend-Leiterplatten für die Automobilindustrie bewertet)

- So wählen Sie eine rauscharme HF-Frontend-Leiterplatte für die Automobilindustrie aus (Auswahlhilfe je nach Szenario)

- Implementierungskontrollpunkte (Design bis Fertigung)

- Häufige Fehler (und der richtige Ansatz)

- FAQ (Kosten, Vorlaufzeit, Materialien, Tests, Akzeptanzkriterien)

- Glossar (Schlüsselbegriffe)

- Schlussfolgerung (nächste Schritte)

Was eine rauscharme HF-Frontend-Leiterplatte für die Automobilindustrie wirklich bedeutet (Umfang und Grenzen)

Der Begriff „Hochfrequenz-Frontend-Leiterplatte in Automobilqualität mit geringem Rauschen“ vereint drei verschiedene technische Disziplinen: Automobilzuverlässigkeit, Hochfrequenztechnik und rauscharmes Analogdesign. Für Beschaffungs- und Engineering-Teams ist es wichtig, die Grenzen dieser Komponente zu verstehen.

Der „RF-Front-End“-Bereich

Das RF-Frontend (RFFE) ist der Abschnitt der Schaltung, der sich zwischen der Antenne und dem digitalen Basisbandprozessor befindet. Bei einem Receiver gehören dazu die Bandpassfilter, der Low Noise Amplifier (LNA) und der Mischer. In einem Sender umfasst es den Leistungsverstärker (PA).

- Funktion: Es bereitet das elektromagnetische Rohsignal auf.

- Empfindlichkeit: Diese Stufe ist am anfälligsten für Geräusche. Jeglicher Verlust oder Lärm, der hier entsteht, wird durch nachfolgende Stufen verstärkt.

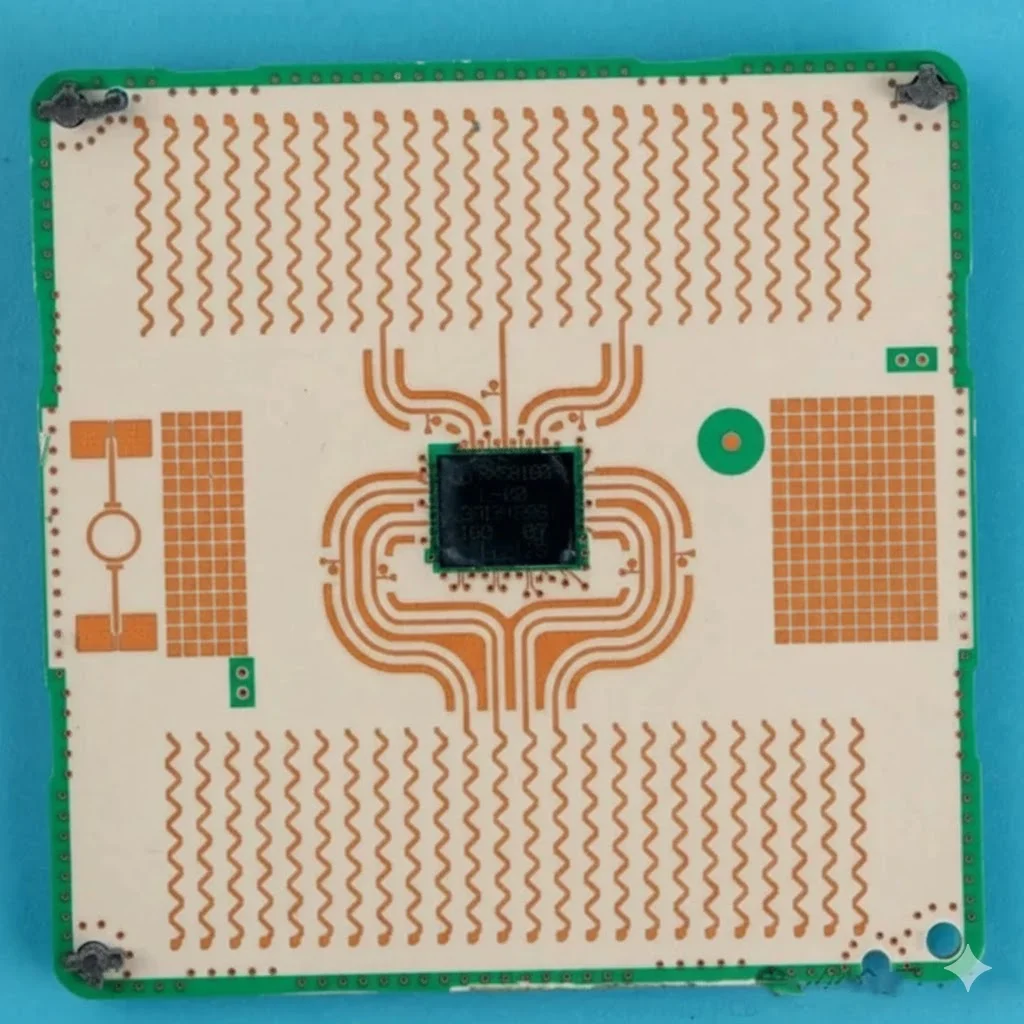

- Rolle der Leiterplatte: Die Leiterplatte fungiert als Übertragungsleitung. Bei Millimeterwellenfrequenzen (z. B. 77 GHz für Automobilradar) sind die PCB-Leiterbahnen Komponenten. Eine Variation der Leiterbahnbreite von nur 1 mil kann einen Filter verstimmen oder die Impedanzanpassung beeinträchtigen.

Die „Low Noise“-Anforderung

Rauschen im PCB-Kontext stammt aus drei Hauptquellen:

- Thermisches Rauschen: Wird durch den Widerstand der Kupferleiterbahnen erzeugt.

- Dielektrischer Verlust: Vom Substratmaterial absorbierte Energie (in Wärme umgewandelt).

- Übersprechen/EMI: Störungen durch benachbarte digitale Leitungen oder Netzteile.

Eine „rauscharme“ Leiterplatte minimiert diese Faktoren durch spezifische Materialauswahl (niedriger Df), ultraglattes Kupfer (zur Reduzierung von Skin-Effekt-Verlusten) und strenge Abschirmungslayouts (über Nähte).

Die „Automotive-Grade“-Grenze

Das ist es, was einen Prototyp von einer Produktionseinheit unterscheidet. Eine rauscharme HF-Frontend-Leiterplatte in Industriequalität könnte auf einem Labortisch bei 25 °C die gleiche Leistung erbringen wie eine Automobilplatine. Die Automobilvariante muss diese Leistung jedoch beibehalten, nachdem:

- Thermischer Schock: Schnelle Übergänge zwischen -40 °C und +125 °C (oder +150 °C für Motorraumanwendungen).

- Vibration: Ständige mechanische Belastung durch die Bewegung des Fahrzeugs.

- Luftfeuchtigkeit: 85 % Luftfeuchtigkeit bei 85 °C (85/85-Test).

Automotive-Qualität bedeutet die Einhaltung der AEC-Q-Standards für die Grundmaterialien und die Herstellung gemäß IATF 16949-zertifizierten Prozessen. Es erfordert eine vollständige Rückverfolgbarkeit jeder Schicht und Laminatcharge.

Metriken, die wichtig sind (So bewerten Sie rauscharme HF-Frontend-Leiterplatten für die Automobilindustrie)

Die Bewertung einer rauscharmen HF-Frontend-Leiterplatte für den Automobilbereich erfordert einen Blick über die Standarddatenblattwerte hinaus. Sie müssen analysieren, wie sich diese Kennzahlen unter Stress und Häufigkeit verhalten.

Stabilität der Dielektrizitätskonstante (Dk).

Der Dk bestimmt die Geschwindigkeit des Signals und die Impedanz der Übertragungsleitung.

- Standard-PCB: Dk kann um ±0,2 oder mehr variieren.

- HF-Leiterplatte: Die Dk-Toleranz muss ±0,05 oder kleiner sein.

- Thermischer Koeffizient von Dk (TCDk): Dies ist für die Automobilindustrie von entscheidender Bedeutung. Es misst, wie stark sich Dk mit der Temperatur ändert. Ein hoher TCDk bedeutet, dass die Frequenz Ihres Radars an einem heißen Tag abweichen kann, was zu Erkennungsfehlern führen kann.

Verlustfaktor (Df)

Df misst, wie viel Signalenergie als Wärme im Substrat verloren geht.

- Niederfrequenz: Df ist vernachlässigbar.

- Hochfrequenz (77 GHz): Df ist der dominierende Verlustmechanismus.

- Anforderung: Automotive-HF-Boards erfordern typischerweise Materialien mit Df < 0,003 bei 10 GHz.

Rauheit der Kupferoberfläche

Bei hohen Frequenzen zwingt der „Skin-Effekt“ den Stromfluss nur auf der Außenfläche des Leiters. Wenn die Kupferoberfläche rau ist (um die Haftung am Laminat zu erleichtern), muss der Strom einen längeren Weg über die „Höhen und Tiefen“ zurücklegen, wodurch sich der Widerstand und die Einfügungsdämpfung erhöhen.

- Standardkupfer: Hohes Profil (rau). Gute Schälfestigkeit, schlecht für RF.

- RF-Kupfer: VLP (Very Low Profile) oder HVLP (Hyper Very Low Profile). Unverzichtbar für die Minimierung von Lärm und Verlusten.

Passive Intermodulation (PIM)

PIM tritt auf, wenn sich zwei Signale in einem nichtlinearen Gerät vermischen und so Interferenzen erzeugen. Bei Leiterplatten kann dies folgende Ursachen haben:

- Rostiges oder oxidiertes Kupfer.

- Mikrorisse in den Lötstellen.

- Raue Ätzkanten.

- Automobil-Auswirkungen: Ein hoher PIM kann den Empfänger desensibilisieren und das Radar für kleine Objekte (z. B. Fußgänger) blenden.

Metrik-Vergleichstabelle

| Metrisch | Standard-FR4-Leiterplatte | Industrielle HF-Leiterplatte | Automobil-HF-Leiterplatte |

|---|---|---|---|

| Dk-Toleranz | ± 0,20 | ± 0,05 | ± 0,04 (über Temperatur) |

| Df (bei 10 GHz) | > 0,020 | < 0,003 | < 0,003 (stabil) |

| Tg (Glasübergang) | 130°C - 150°C | > 170°C | > 180°C |

| Kupferprofil | Standard/umgekehrt behandelt | Niedriges Profil | VLP / HVLP |

| Feuchtigkeitsaufnahme | > 0,15 % | < 0,05 % | < 0,02 % |

| CTE (Z-Achse) | 50-70 ppm/°C | 30-50 ppm/°C | < 30 ppm/°C |

| Zuverlässigkeitsstandard | IPC-Klasse 2 | IPC-Klasse 2/3 | IPC-Klasse 3 / AEC-Q |

Verwandte Ressourcen

So wählen Sie eine rauscharme HF-Frontend-Leiterplatte für die Automobilindustrie aus (Auswahlhilfe nach Szenario)

Die Auswahl der richtigen PCB-Architektur hängt stark von der spezifischen Automobilanwendung und dem Frequenzband ab. Eine Überspezifizierung treibt die Kosten in die Höhe, während eine Unterspezifizierung das Risiko von Sicherheitsmängeln birgt.

Szenario 1: Langstreckenradar (77 GHz)

Dies ist die anspruchsvollste Anwendung. Die Signalwellenlänge ist extrem kurz, wodurch die Platine sehr empfindlich gegenüber Fertigungstoleranzen ist.

- Material: Mit Keramik gefülltes PTFE (z. B. Rogers RO3003) oder spezielle Nicht-PTFE-Duroplaste.

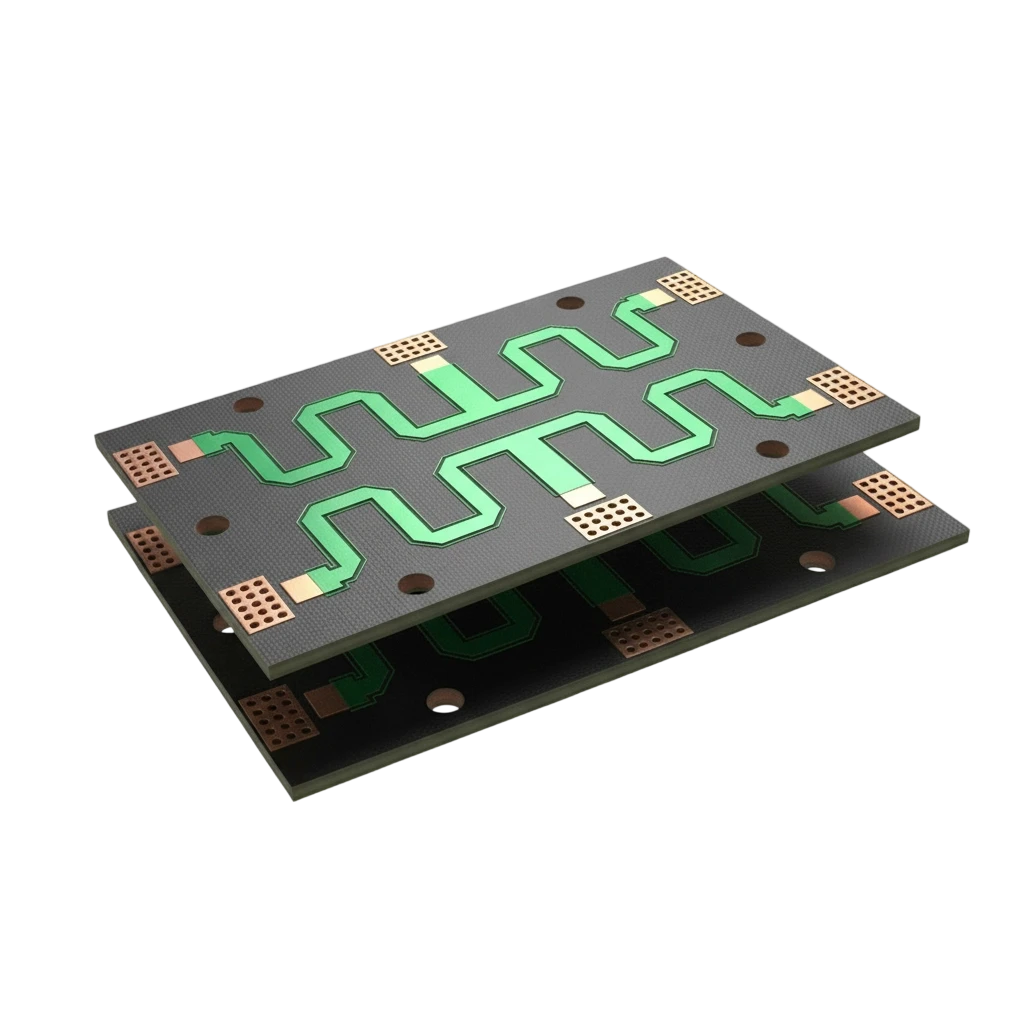

- Struktur: Oft ein Hybrid-Stackup. Die oberste Schicht besteht aus dem teuren HF-Material, während die inneren Schichten aus FR4 mit hoher Tg für die digitale Verarbeitung und Stromverteilung bestehen.

- Haupteinschränkung: Phasenstabilität. Das Material darf seine Eigenschaften über den weiten Temperaturbereich der Automobilindustrie hinweg nicht verändern.

Szenario 2: V2X-Kommunikation (5,9 GHz)

Vehicle-to-Everything (V2X) arbeitet mit niedrigeren Frequenzen als Radar, erfordert aber eine hohe Zuverlässigkeit für Sicherheitsmeldungen.

- Material: Laminate mit mittlerem Verlust (z. B. Isola I-Tera oder Panasonic Megtron 6). Reines PTFE ist normalerweise übertrieben und zu teuer.

- Struktur: Mehrschichtige starre Platte.

- Haupteinschränkung: Kosten-Leistungs-Verhältnis. Da V2X-Module in jedem Auto verbaut sein werden, ist die Kostensensitivität höher als bei Premium-Radarsensoren.

Szenario 3: Gnss/GPS-Telematik (1,2–1,6 GHz)

- Material: Hochleistungs-FR4 oder verlustarme FR4-Mischungen.

- Struktur: Standard-Multilayer.

- Haupteinschränkung: Geräuschisolierung. Die Herausforderung besteht hier häufig darin, den empfindlichen GPS-LNA von den verrauschten Mobilfunksendern (4G/5G) auf derselben Platine abzuschirmen.

Szenario 4: Kabinenüberwachung (60 GHz)

Wird zur Erkennung von Fahrermüdigkeit oder im Auto zurückgelassenen Kindern verwendet.

- Material: Ähnlich wie Langstreckenradar, jedoch mit leicht gelockerten Umweltauflagen (die Kabine ist weniger rau als die Stoßstange).

- Struktur: Kompaktes HDI (High Density Interconnect) zum Einbau in den Dachhimmel oder Rückspiegel.

Implementierungskontrollpunkte (Design bis Fertigung)

Der Übergang von einem Schaltplan zu einer physischen rauscharmen RF-Front-End-Leiterplatte in Automobilqualität erfordert strenge Kontrollpunkte.

1. Designphase (DFM & Signalintegrität)

- Erdungsstrategie: Verwenden Sie „Durchkontaktierungen“ oder „Lattenzäune“ entlang der HF-Leiterbahnen, um elektromagnetische Felder einzudämmen. Der Abstand zwischen den Durchkontaktierungen sollte bei der höchsten Betriebsfrequenz weniger als 1/8 der Wellenlänge betragen.

- Referenzebenen: Stellen Sie sicher, dass die HF-Spur eine kontinuierliche feste Bodenreferenz hat. Durch das Überqueren einer Spalte in der Grundebene entsteht eine Schlitzantenne, die Rauschen abstrahlt und das Signal zerstört.

- Wärmemanagement: HF-Leistungsverstärker erzeugen Wärme. Verwenden Sie thermische Durchkontaktierungen unter den Komponentenpads, um die Wärme an interne Kupferschichten oder einen unteren Kühlkörper zu leiten. Für Automobilelektronik-PCB-Anwendungen ist dies entscheidend für die Langlebigkeit.

2. Materialauswahl und -aufbau

- Hybrid-Stackups: Bei der Kombination von PTFE und FR4 muss der Hersteller die unterschiedlichen Wärmeausdehnungskoeffizienten (CTE) berücksichtigen. Wenn dies nicht gelingt, kommt es beim Reflow-Löten zu einer Delaminierung der Schichten.

- Prepreg-Auswahl: Verwenden Sie „Spreizglas“- oder „Flachglas“-Prepregs. Standard-Glasgewebe weist Lücken auf (Bündel vs. Harz). Wenn eine schmale HF-Leiterbahn über einen Harzspalt verläuft, ändert sich ihre Impedanz im Vergleich zum Verlauf über ein Glasbündel (Faserwebeffekt).

3. Herstellungsprozess

- Ätztoleranz: Die Standardätzung beträgt ±10–20 %. HF-Leitungen erfordern ±5 % oder besser. Dies erfordert häufig „Druck- und Ätz“-Kompensationsanpassungen durch den CAM-Ingenieur.

- Beschichtung: Chemisch vernickeltes Immersionsgold (ENIG) ist üblich, aber bei sehr hohen Frequenzen ist die Nickelschicht magnetisch und verlustbehaftet. Immersionssilber oder ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) werden für rauscharme HF-Frontend-PCB-Anwendungen bevorzugt.

- Bohren mit kontrollierter Tiefe: Unverzichtbar für das Hinterbohren von Durchkontaktierungen zum Entfernen von Stubs. Via-Stubs fungieren als Kerbfilter und reflektieren Signale bei bestimmten Frequenzen.

4. Montage (PCBA)

- Lötpaste: Hohlräume unter großen QFN-Massepads müssen minimiert werden (< 25 %). Hohlräume erhöhen den Wärmewiderstand und die HF-Erdungsinduktivität.

- Reflow-Profil: Hybridplatinen erfordern Profile, die die thermischen Grenzen des FR4 respektieren und gleichzeitig sicherstellen, dass die RF-Komponenten mit hoher thermischer Masse ordnungsgemäß reflowen.

- Sauberkeit: Flussmittelrückstände können leitfähig und hygroskopisch sein. Für Hochfrequenz-PCB-Designs sind eine gründliche Reinigung und Tests auf ionische Kontamination obligatorisch, um Leckströme zu verhindern.

Häufige Fehler (und der richtige Ansatz)

Selbst erfahrene Ingenieure können beim Übergang zu HF-Designs für die Automobilindustrie stolpern.

Fehler 1: Den „Faserwebeffekt“ ignorieren

Der Fehler: Hochgeschwindigkeits-Differenzialpaare oder HF-Leiterbahnen parallel zum Glasgewebe des Laminats verlegen. Die Konsequenz: Periodische Impedanzschwankungen verursachen Signalversatz und Resonanz. Die Lösung: Verlegen Sie die Leiterbahnen in einem 10-Grad-Winkel relativ zum Gewebe oder verwenden Sie Glaslaminate, bei denen die Glasbündel abgeflacht sind, um Harzlücken zu minimieren.

Fehler 2: Übermäßiges Vertrauen in das Datenblatt Dk

Der Fehler: Verwendung des Dk-Werts bei 1 MHz oder 1 GHz für ein 77-GHz-Design. Die Konsequenz: Falsche Impedanzberechnungen. Dk sinkt mit zunehmender Frequenz. Die Lösung: Fordern Sie beim Laminathersteller speziell für Ihren Zielfrequenzbereich „Design Dk“-Werte an.

Fehler 3: Schlechte Beschichtungsauswahl

Der Fehler: Verwendung von HASL (Hot Air Solder Leveling) für HF-Platinen. Die Konsequenz: Eine unebene Oberflächentopographie beeinträchtigt die Ebenheit von Fine-Pitch-Komponenten und die Dickenschwankung verändert die Impedanz von Oberflächen-Mikrostreifen. Die Lösung: Für flache, gleichmäßige Oberflächen auf ENIG, Immersion Silver oder OSP (Organic Solderability Preservative) kleben.

Fehler 4: Vernachlässigung der Schnittstelle

Der Fehler: Ein perfektes PCB-Design mit einem schlechten Steckerübergang. Die Folge: Hohe Rückflussdämpfung (VSWR) am Anschluss, die Energie zurück in den Verstärker reflektiert. Die Lösung: Simulieren Sie die Anschlussfläche des Steckverbinders in elektromagnetischer 3D-Software (wie HFSS) und optimieren Sie die Erdung durch Platzierung um den Steckverbinderstift herum.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

F: Wie viel mehr kostet eine HF-Leiterplatte in Automobilqualität im Vergleich zu einer Standardplatine? A: Normalerweise 2x bis 5x mehr. Der Kostentreiber ist nicht nur das RF Rogers oder Taconic-Material, sondern auch der Hybrid-Laminierprozess, engere Ätztoleranzen (±5 %) und strenge AEC-Q/IPC-Klasse-3-Validierungstests.

F: Können wir Standard-FR4 für 77-GHz-Automobilradar verwenden? A: Nein. Standard-FR4 hat einen hohen dielektrischen Verlust (Df > 0,02) und eine instabile Dk bei diesen Frequenzen. Das Signal würde absorbiert werden, bevor es den Prozessor erreicht. Sie müssen PTFE- oder mit Keramik gefüllte Kohlenwasserstoffmaterialien verwenden.

F: Was ist die typische Vorlaufzeit für diese Boards? A: Die Lieferzeiten sind länger, oft 4–6 Wochen. Bei Hochfrequenzlaminaten handelt es sich häufig um Spezialmaterialien, und der Herstellungsprozess umfasst eine aufeinanderfolgende Laminierung und komplexe Hinterbohrschritte, die Zeit in Anspruch nehmen.

F: Wie validieren Sie die „Low Noise“-Leistung in der Produktion? A: Die Produktionsvalidierung basiert auf TDR (Time Domain Reflectometry) für Impedanzcoupons und gelegentlichen Chargentests mit einem VNA (Vector Network Analyzer) zur Messung der Einfügungsdämpfung an Teststrukturen. PIM-Tests werden auch für Hochleistungsanwendungen eingesetzt.

F: Was ist der Unterschied zwischen „RF-Front-End-Leiterplattenmontage mit geringem Rauschen“ und Standardmontage? A: Die HF-Montage erfordert eine strengere Kontrolle der Lothohlräume (Röntgenuntersuchung ist obligatorisch), eine präzise Platzierungsgenauigkeit (oft < 30 Mikrometer) und spezielle Reinigungsprotokolle zur Entfernung von Flussmittelrückständen, die die HF-Leistung beeinträchtigen könnten.

F: Warum wird die „Hybrid“-Konstruktion empfohlen? A: Ein Hybrid-Stackup verwendet teures HF-Material nur für die oberste Signalschicht und billigeres FR4 für die übrigen Schichten. Dadurch wird die erforderliche HF-Leistung bereitgestellt, während gleichzeitig die Gesamtmaterialkosten erheblich gesenkt und die mechanische Steifigkeit verbessert werden.

Glossar (Schlüsselbegriffe)| Begriff | Definition |

| :--- | :--- | | AEC-Q100/200 | Standards des Automotive Electronics Council für Stresstests aktiver und passiver Komponenten. | | CTE (Wärmeausdehnungskoeffizient) | Die Geschwindigkeit, mit der sich ein Material bei Wärme ausdehnt. Eine Nichtübereinstimmung zwischen Kupfer und Substrat führt zu Ausfällen. | | Df (Verlustfaktor) | Ein Maß für den Energieverlust als Wärme im dielektrischen Material. Niedriger ist besser für RF. | | Dk (Dielektrizitätskonstante) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie zu speichern. Beeinflusst Signalgeschwindigkeit und Impedanz. | | Hybrid-Stackup | Eine Leiterplattenkonstruktion, die verschiedene Materialien (z. B. PTFE und FR4) auf einer einzigen Platine vereint. | | Einfügedämpfung | Der Signalleistungsverlust, der durch das Einfügen eines Geräts (oder einer Leiterbahn) in eine Übertragungsleitung entsteht. | | LNA (Low Noise Amplifier) | Die erste aktive Komponente in einem Empfänger, die für die Einstellung der Rauschzahl des Systems von entscheidender Bedeutung ist. | | PIM (Passive Intermodulation) | Signalverzerrung durch Nichtlinearitäten in passiven Komponenten (Leiterbahnen, Anschlüsse). | | Hauteffekt | Die Tendenz hochfrequenter Ströme, nur auf der Außenfläche eines Leiters zu fließen. | | TCDk | Wärmekoeffizient der Dielektrizitätskonstante. Misst, wie sich Dk mit der Temperatur ändert. | | V2X | Vehicle-to-Everything-Kommunikation. Ermöglicht Autos die Kommunikation mit der Infrastruktur und anderen Fahrzeugen. | | VLP Kupfer | Sehr flaches Kupfer. Kupfer mit minimaler Oberflächenrauheit zur Reduzierung von Skin-Effekt-Verlusten. |

Fazit (Nächste Schritte)

Die Entwicklung einer rauscharmen HF-Frontend-Leiterplatte für den Automobilbereich ist ein Balanceakt zwischen Physik, Zuverlässigkeit und Kosten. Es erfordert eine Abkehr von den Standardregeln für das PCB-Design und stellt vor allem Materialstabilität und Signalintegrität in den Vordergrund.

Für Ingenieure und Einkaufsmanager liegt der Weg zum Erfolg in der frühzeitigen Zusammenarbeit mit Ihrem Hersteller. Warten Sie nicht, bis das Design eingefroren ist, um Stapelungen oder Materialverfügbarkeit zu besprechen. Durch die Auswahl der richtigen Hybridmaterialien, die Durchsetzung strenger DFM-Richtlinien und die Validierung mit automobilspezifischen Belastungstests stellen Sie sicher, dass Ihr HF-Frontend vom Prototypenlabor bis zur öffentlichen Straße einwandfrei funktioniert.Wenn Sie bereit sind, Ihr HF-Design in die Produktion zu überführen oder eine Überprüfung Ihres aktuellen Aufbaus auf Automobilkonformität benötigen, kontaktieren Sie unser Technikteam für eine detaillierte DFM-Analyse.