Automobil-IATF-Verknüpfung: Was dieses Playbook abdeckt (und für wen es ist)

Dieses Playbook befasst sich mit der kritischen Lücke zwischen dem Besitz eines automobilen Qualitätszertifikats und dessen tatsächlicher Anwendung auf eine spezifische Leiterplattenbestellung (PCB). Wir definieren die Automobil-IATF-Verknüpfung als die operative Verbindung zwischen Ihren spezifischen Designanforderungen und dem IATF 16994 Qualitätsmanagementsystem des Lieferanten. Oft gehen Käufer davon aus, dass, weil eine Fabrik IATF-zertifiziert ist, jede produzierte Platine automatisch den Automobilstandards entspricht. In Wirklichkeit kann ohne eine explizite Verknüpfung – definiert durch Kontrollpläne, PPAP (Produktionsteil-Abnahmeverfahren) und spezifische Fertigungsnotizen – ein „automobiler“ Auftrag auf einer standardmäßigen kommerziellen Linie bearbeitet werden.

Dieser Leitfaden richtet sich an Einkaufsleiter, Beschaffungsingenieure und Lieferantenqualitätsingenieure (SQEs), die sicherstellen müssen, dass ihre Automobilelektronik mit echter Rückverfolgbarkeit und Prozesskontrolle hergestellt wird. Er geht über die theoretischen Definitionen von Qualitätsstandards hinaus und konzentriert sich auf die transaktionalen Schritte, die zu deren Durchsetzung erforderlich sind. Sie lernen, wie Sie Anforderungen spezifizieren, die IATF-Protokolle auslösen, wie Sie validieren, dass diese Protokolle aktiv sind, und wie Sie die Fähigkeiten eines Lieferanten effektiv auditieren. Bei APTPCB (APTPCB PCB Factory) sehen wir, dass der Unterschied zwischen erfolgreichen Fahrzeugeinführungen und ins Stocken geratenen Projekten oft davon abhängt, wie klar diese Verknüpfung während der Angebotsphase (RFQ) hergestellt wird. Dieses Dokument dient als Entscheidungsrahmen. Es hilft Ihnen, die Kompromisse zwischen Kosten, Geschwindigkeit und Compliance zu steuern und stellt sicher, dass Ihre Risikomanagementstrategie in die Hardware selbst integriert ist, nicht nur in die Dokumentation.

Wann die IATF-Verknüpfung im Automobilbereich der richtige Ansatz ist (und wann nicht)

Um den Umfang dieses Leitfadens zu verstehen, muss man wissen, wann vollständige Automobilprotokolle durchgesetzt werden müssen und wann eine Standardfertigung ausreicht.

Die IATF-Verknüpfung im Automobilbereich ist obligatorisch, wenn:

- Sicherheitskritische Systeme: Die Leiterplatte ist Teil von ABS, Airbag-Auslösung, ADAS (Fahrerassistenzsysteme) oder Lenkungssteuerungen. Ein Ausfall hier gefährdet Leben; eine vollständige Rückverfolgbarkeit bis zum Rohmateriallos ist nicht verhandelbar.

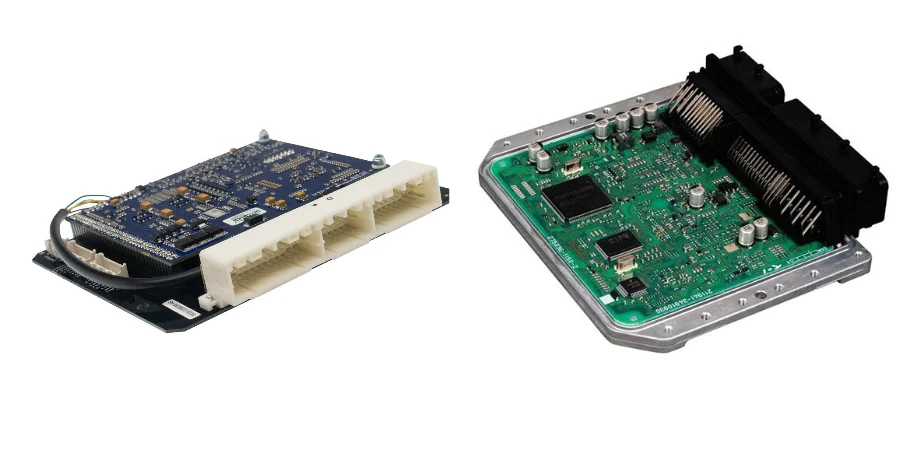

- Raue Umgebungen: Das Bauteil befindet sich unter der Motorhaube (ECU), in der Nähe des Getriebes oder in Radkästen, wo thermische Zyklen, Vibrationen und chemische Exposition konstant sind.

- Langfristige Zuverlässigkeit: Die Fahrzeuggarantie beträgt über 10 Jahre. Die Leiterplatte muss dem Wachstum von leitfähigen anodischen Filamenten (CAF) und der Ermüdung von Lötstellen über ein Jahrzehnt der Nutzung widerstehen.

- Regulatorische Konformität: Sie müssen IMDS-Daten (International Material Data System) einreichen oder spezifische kundenspezifische Anforderungen (CSRs) des OEMs erfüllen.

Es könnte übertrieben sein, wenn:

- Nicht-funktionale Prototypen: Sie testen nur Form und Passung, nicht die elektrische Leistung oder Haltbarkeit.

- Aftermarket-Zubehör: Nicht integrierte Gadgets (z. B. generische USB-Ladegeräte), die nicht mit dem CAN-Bus oder den Sicherheitssystemen des Fahrzeugs verbunden sind.

- Unterhaltungselektronik: Wenn Sie eine Standardfernbedienung oder ein Spielzeug bauen, verursacht der Aufwand für PPAP und APQP (Advanced Product Quality Planning) unnötige Kosten und Lieferzeiten.

Anforderungen, die Sie vor der Angebotserstellung definieren müssen

Sobald Sie festgestellt haben, dass eine automotive iatf-Anbindung für Ihr Projekt notwendig ist, müssen Sie diese Absicht in konkrete technische Spezifikationen übersetzen. Vage Hinweise wie "Fertigung nach IPC Klasse 3" sind für moderne Automobilzulieferketten unzureichend. Sie müssen spezifische Parameter bereitstellen, die den Hersteller zwingen, die richtigen Materialien und Prozessabläufe auszuwählen.

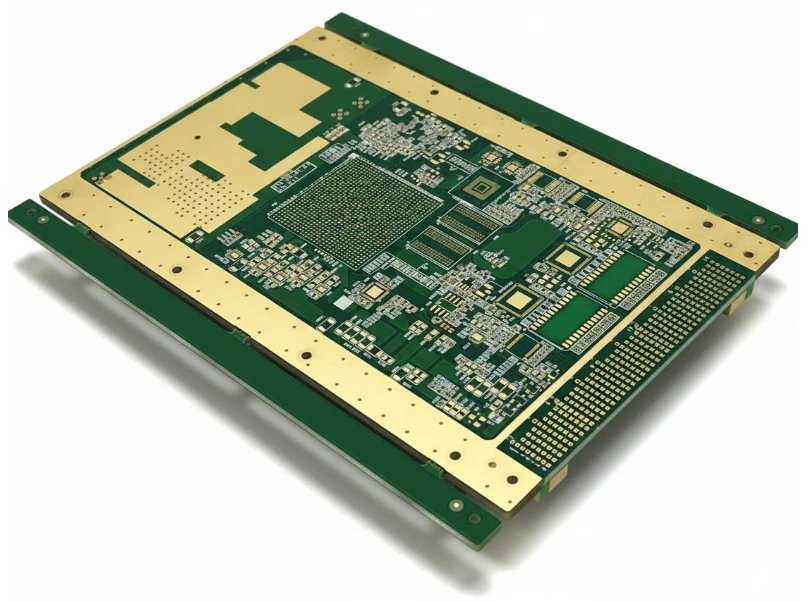

Definieren Sie die folgenden 10 Anforderungen klar in Ihrer Fertigungszeichnung oder Ihrem technischen Spezifikationsdokument:

- Basismaterialgüte: Geben Sie "Automotive Grade" Laminat an. Sagen Sie nicht einfach "FR4". Geben Sie High-Tg (z. B. Tg > 170°C) und Low-CTE (Coefficient of Thermal Expansion) an, um Temperaturschocks standzuhalten.

- CTI (Comparative Tracking Index): Fordern Sie explizit CTI ≥ 600V (PLC 0) an, wenn die Platine Hochspannung verarbeitet oder sich in einer feuchten Umgebung befindet, um elektrische Lichtbögen zu verhindern.

- Sauberkeitsstandards: Legen Sie einen Grenzwert für ionische Verunreinigungen fest, typischerweise < 1,56 µg/cm² NaCl-Äquivalent, um elektrochemische Migration zu verhindern.

- Lötstopplack-Spezifikationen: Fordern Sie die Einhaltung von IPC-SM-840 Klasse H (Hohe Zuverlässigkeit). Geben Sie an, dass der Lack beständig gegen Automobilflüssigkeiten (Öl, Kraftstoff, Bremsflüssigkeit) sein muss.

- Kupferbeschichtungsdicke: Für die Stromverteilung ist eine minimale Kupferdicke in der Lochwand (z.B. durchschnittlich 25µm, min. 20µm) anzugeben, um die Integrität des Barrels während der Wärmeausdehnung zu gewährleisten.

- IPC-Klassifizierung: Geben Sie "IPC-6012 Klasse 3" für Leistungsanforderungen an. Dies schreibt engere Toleranzen für Ringflächen und Beschichtungshohlräume vor.

- Rückverfolgbarkeitsebene: Fordern Sie eine Lasermarkierung auf einzelnen PCBs (QR-Code oder Datamatrix), die den Datumscode, die Chargennummer und die Panel-ID enthält.

- PPAP-Stufe: Definieren Sie die erforderliche Einreichungsstufe (normalerweise Stufe 3 für neue Automobilteile). Dies zwingt den Lieferanten, einen Kontrollplan und eine PFMEA zu erstellen.

- IMDS-Registrierung: Fordern Sie vom Lieferanten, Materialdaten in die IMDS-Datenbank hochzuladen und die ID-Nummer vor der Massenproduktion bereitzustellen.

- Lötbarkeit: Geben Sie die Einhaltung von J-STD-003 an, um sicherzustellen, dass die Oberfläche (z.B. ENIG, Immersion Silver) nach definierten Lagerzeiten (Alterungstests) lötbar bleibt.

Die versteckten Risiken, die das Scale-up zum Scheitern bringen

Selbst bei perfekten Spezifikationen kann die IATF-Verbindung in der Automobilindustrie durch die operativen Realitäten in der Fabrik unterbrochen werden. Dies sind "versteckte" Risiken, da sie oft nicht in einem Standard-Audit auftauchen, sich aber als Fehler während des Hochlaufs der Massenproduktion manifestieren.

1. Materialsubstitution auf Unterebene

- Risiko: Der Laminatlieferant geht die spezifizierte Automobilharz "Marke A" aus und ersetzt sie durch "Marke B" mit ähnlichen Spezifikationen, aber unterschiedlichem Aushärteverhalten.

- Warum es passiert: Druck in der Lieferkette und fehlende gesperrte Stücklisten (BOMs) auf Rohmaterialebene.

- Erkennung: FTIR-Analyse (Fourier-Transform-Infrarotspektroskopie) an eingehenden Rohmaterialien.

- Prävention: Eine "Keine Änderung"-Richtlinie für die Laminatmarke und -art ohne vorherige PCN (Product Change Notification) vorschreiben.

2. Die "Golden Sample"-Falle

- Risiko: Prototypen werden auf einer dedizierten Entwicklungslinie gebaut, aber die Massenproduktion wechselt zu einer Hochgeschwindigkeitslinie mit unterschiedlichen chemischen Bädern.

- Warum es passiert: Fabriken optimieren auf Durchsatz in der Volumenproduktion.

- Erkennung: Abweichungen in der Mikroschnittanalyse zwischen Prototyp und Pilotlauf.

- Prävention: Den "Safe Launch"-Plan vorschreiben, bei dem der Pilotlauf genau die Ausrüstung verwendet, die für die Massenproduktion vorgesehen ist.

3. Unvollständige Aushärtung der Lötstoppmaske

- Risiko: Lötstoppmaske blättert ab oder bildet Blasen unter starker thermischer Wechselbelastung.

- Warum es passiert: Beschleunigung des UV-Bump- oder thermischen Aushärtungsprozesses, um Engpässe zu beseitigen.

- Erkennung: Lösemittel-Wischtests (MEK-Test) und Klebebandtests gemäß IPC-TM-650.

- Prävention: Überprüfung der Ofenprofile und Sicherstellung, dass die Aushärtezeiten automatisch protokolliert werden.

4. Bohrschmiere in hochdichten Verbindungen

- Risiko: Intermittierende offene Schaltkreise in Vias aufgrund von Harzschmiere, die die Kupferverbindung blockiert.

- Warum es passiert: Bohrer werden übermäßig verwendet (Überschreitung der Trefferzahl) oder die Entschmierchemie ist schwach.

- Erkennung: Mikroschnittanalyse der komplexesten Via-Strukturen auf der Leiterplatte.

- Prävention: Durchsetzung eines strengen Bohrwerkzeug-Lebensdauermanagements und automatischer Dosierung für Entschmierlinien.

5. Rückverfolgbarkeitslücken bei Nacharbeit

- Risiko: Eine Leiterplatte fällt den E-Test durch, wird manuell repariert und kehrt ohne Protokolleintrag in die Linie zurück.

- Warum es passiert: Bediener versuchen, die Ausbeute hoch zu halten.

- Erkennung: Visuelle Inspektion übersieht dies oft; erfordert Datenprotokollanalyse.

- Prävention: E-Testmaschinen so konfigurieren, dass fehlerhafte Seriennummern gesperrt werden, bis sie von einem Qualitätsingenieur freigegeben werden.

6. Beschichtungshohlräume in Löchern mit hohem Aspektverhältnis

- Risiko: Dünne Beschichtung in der Mitte tiefer Löcher führt zu Rissen im Zylinder.

- Warum es passiert: Unzureichende Agitation oder Streukraft im Beschichtungsbad für dicke Platinen.

- Erkennung: Thermoschockprüfung gefolgt von Widerstandsmessung.

- Prävention: Verwendung von aspektverhältnis-spezifischen Beschichtungsgestellen und Flugstangen mit Vibration.

7. CAF (Conductive Anodic Filament) Wachstum

- Risiko: Kurzschlüsse, die sich intern über Monate des Betriebs entwickeln.

- Ursache: Mikrorisse im Harz oder eine schlechte Glas-Harz-Verbindung ermöglichen das Eindringen von Feuchtigkeit.

- Erkennung: CAF-Test (1000 Stunden bei hoher Spannung/Feuchtigkeit).

- Prävention: Verwendung von CAF-beständigen Materialien und Optimierung der Bohrvorschübe/-geschwindigkeiten, um Kapillarwirkung zu verhindern.

8. Handhabungsschäden (ESD)

- Risiko: Latente Schäden am Leiterplattensubstrat oder an eingebetteten Komponenten.

- Ursache: Schlechte Erdung im Bereich der Endkontrolle oder Verpackung.

- Erkennung: Oft unmöglich auf unbestückten Platinen zu erkennen; Versagen bei der Montage.

- Prävention: Strikte ESD-Protokolle und regelmäßige Überprüfungen von Erdungsbändern und Bodenbelägen.

Validierungsplan (was zu testen ist, wann und was „bestanden“ bedeutet)

Um die automotive IATF-Verknüpfung zu sichern, können Sie sich nicht ausschließlich auf das Konformitätszertifikat (CoC) des Lieferanten verlassen. Sie benötigen einen Validierungsplan, der überprüft, ob das Produkt die Designabsicht erfüllt. Dieser Plan sollte während der NPI-Phase (New Product Introduction) und regelmäßig während der Massenproduktion ausgeführt werden.

1. Elektrische Durchgängigkeit & Isolation (100%)

- Ziel: Sicherstellen, dass keine Unterbrechungen oder Kurzschlüsse vorliegen.

- Methode: Flying Probe (für Prototypen) oder Nadelbett (für Volumen).

- Akzeptanz: 100% bestanden. Keine manuellen Reparaturen für sicherheitskritische Pfade erlaubt.

2. Mikroschnittanalyse (pro Los)

- Ziel: Überprüfung der internen strukturellen Integrität.

- Methode: Querschnittsanalyse von Prüfmustern vom Plattenrand.

- Akzeptanz: Kupferdicke entspricht der Spezifikation, keine Risse in der Beschichtung, Registrierung innerhalb der Toleranz, korrekte Dielektrikumdicke.

3. Thermoschocktest (Periodisch)

- Ziel: Simulation schneller Temperaturänderungen im Fahrzeug.

- Methode: -40°C bis +125°C (oder höher), 500+ Zyklen.

- Akzeptanz: Widerstandsänderung < 10%. Keine Delamination oder Risse im Durchkontaktierungszylinder.

4. Lötbarkeitstest (Pro Charge)

- Ziel: Sicherstellen, dass der PCBA-Prozess erfolgreich sein wird.

- Methode: Tauch- und Sichtprüfung / Benetzungsbalance-Test.

- Akzeptanz: > 95% Benetzungsabdeckung. Keine Entnetzung oder Nichtbenetzung.

5. Ionenverunreinigungstest (Pro Charge)

- Ziel: Korrosion und elektrochemische Migration verhindern.

- Methode: ROSE-Test (Resistivity of Solvent Extract) oder Ionenchromatographie.

- Akzeptanz: < 1,56 µg/cm² NaCl-Äquivalent (oder kundenspezifischer Grenzwert).

6. Dimensionsprüfung (Erstmuster)

- Ziel: Physische Passform bestätigen.

- Methode: KMG (Koordinatenmessgerät) oder optische Messung.

- Akzeptanz: Alle Abmessungen innerhalb der Toleranz. Cpk > 1,33 für kritische Abmessungen.

7. Interconnect Stress Test (IST) (Qualifikation)

- Ziel: Beschleunigte Lebensdauerprüfung von Vias.

- Methode: Thermische Zyklen spezifischer Prüfcoupons bis zum Ausfall.

- Akzeptanz: Die Zyklen bis zum Ausfall müssen den Industriestandard für die spezifische Anwendungsklasse überschreiten. 8. Impedanzkontrolle (Charge)

- Ziel: Signalintegrität für Hochgeschwindigkeitsdaten (CAN-FD, Ethernet).

- Methode: TDR (Zeitbereichsreflektometrie) an Testcoupons.

- Akzeptanz: Innerhalb von ±10% (oder ±5%) der Zielimpedanz.

Lieferanten-Checkliste (Angebotsanfrage + Auditfragen)

Verwenden Sie diese Checkliste, um potenzielle Partner zu prüfen. Ein Lieferant, der eine echte automobilgerechte IATF-Anbindung vorweisen kann, wird diese Fragen mit Daten beantworten, nicht nur mit einem "Ja".

Gruppe 1: Angebotsanfrage-Eingaben (Was Sie senden)

- Gerber-Dateien (RS-274X oder X2) mit klarem Lagenaufbau.

- IPC-Netzliste (IPC-356) für den elektrischen Testvergleich.

- Fertigungszeichnung unter Bezugnahme auf IPC-6012 Klasse 3.

- Materialspezifikationsblatt (Slash-Sheet-Referenzen).

- Panelisierungsanforderungen (Passermarken, Werkzeuglöcher).

- Spezielle Prozessanforderungen (z.B. Kantenplattierung, Via-in-Pad).

- Volumenprognosen (EAU) zur Bestimmung der Werkzeugstrategie.

- Verpackungsanforderungen (ESD-Beutel, Feuchtigkeitsindikatoren).

Gruppe 2: Fähigkeitsnachweis (Was sie bereitstellen)

- Gültiges IATF 16949 Zertifikat (Gültigkeit und Geltungsbereich prüfen).

- Geräteliste mit Kapazität für automatisierte optische Inspektion (AOI).

- Nachgewiesene Fähigkeit für das erforderliche Aspektverhältnis (z.B. 10:1).

- Hauseigene Laborfähigkeiten (Mikroschliff, Thermoschock, Röntgen).

- Beispiele für ähnliche produzierte Automobilteile (geschwärzt ist in Ordnung).

- DFM-Berichtsmuster, das zeigt, wie sie Designprobleme erkennen. Gruppe 3: Qualitätssystem & Rückverfolgbarkeit

- Verwenden sie ein computergestütztes MES (Manufacturing Execution System)?

- Können sie eine bestimmte Platine bis zum Rohmateriallos zurückverfolgen?

- Gibt es einen Prozess für "Sicheren Anlauf" oder "Eindämmung der frühen Produktion"?

- Wie werden nicht konforme Materialien unter Quarantäne gestellt und verschrottet?

- Sind die Bediener für die IPC-A-600 Inspektion zertifiziert?

- Gibt es einen dokumentierten Kalibrierungsplan für alle Messwerkzeuge?

Gruppe 4: Änderungskontrolle & Lieferung

- Gibt es eine formelle PCN (Product Change Notification) Vereinbarung?

- Wie lautet die Richtlinie für die Unterauftragsvergabe von Prozessen (z.B. Oberflächenveredelung)?

- Haben sie einen Geschäftskontinuitätsplan (Notfallwiederherstellung)?

- Wie wird der Pufferbestand für Schwankungen im Automobilbereich verwaltet?

- Was ist die Standard-Reaktionszeit für einen Bericht zur Korrekturmaßnahme (8D)?

- Unterstützen sie EDI (Electronic Data Interchange) für Bestellungen?

Entscheidungshilfe (Kompromisse, die Sie tatsächlich wählen können)

Die Durchsetzung der IATF-Verknüpfung im Automobilbereich beinhaltet Kompromisse. Sie können nicht jeden Parameter gleichzeitig maximieren. Hier erfahren Sie, wie Sie die gängigen Entscheidungspunkte navigieren.

1. Zuverlässigkeit vs. Kosten (Klasse 2 vs. Klasse 3)

- Wenn Sie absolute Zuverlässigkeit für Sicherheitssysteme priorisieren, wählen Sie IPC Klasse 3. Es erfordert mehr Kupfer, strengere Beschichtungskontrollen und mehr Inspektionen.

- Andernfalls wählen Sie IPC Klasse 2 für Infotainment oder unkritische Kabinenelektronik. Es ist deutlich günstiger und schneller zu produzieren.

2. Geschwindigkeit vs. Konformität (Schnellfertigung vs. PPAP)

- Wenn Sie Wert darauf legen, Prototypen nächste Woche im Labor zu haben, wählen Sie eine "Standard Spec" Schnellfertigung ohne vollständiges PPAP.

- Andernfalls wählen Sie eine Standardlieferzeit (3-4 Wochen), um den vollständigen APQP-Prozess, die Werkzeugverifizierung und die Dokumentationserstellung für die Produktionsfreigabe zu ermöglichen.

3. Materialleistung vs. Verfügbarkeit

- Wenn Sie Wert auf extreme thermische Beständigkeit legen, wählen Sie ein spezialisiertes Automobillaminat (z. B. Rogers oder High-End Isola). Stellen Sie sich auf längere Lieferzeiten ein.

- Andernfalls wählen Sie ein Standard High-Tg FR4 von einem großen Anbieter (wie Shengyi oder Kingboard), das sofort ab Lager verfügbar ist, vorausgesetzt, es erfüllt Ihre grundlegenden Tg- und CTI-Anforderungen.

4. Dichte vs. Ausbeute (HDI vs. Durchkontaktierung)

- Wenn Sie Wert auf Miniaturisierung für ein kompaktes Steuergerät (ECU) legen, wählen Sie HDI (High Density Interconnect) mit Microvias.

- Andernfalls wählen Sie die Standard-Durchkontaktierungstechnologie, wenn der Platz es zulässt. Sie ist robuster, einfacher zu inspizieren und birgt ein geringeres Risiko latenter Defekte im Feld.

5. Lokaler Support vs. Globale Skalierung

- Wenn Sie Wert auf schnelle technische Änderungen und DFM-Zusammenarbeit legen, wählen Sie einen Lieferanten mit starkem lokalem Engineering-Support oder einem engagierten aptpcb Compliance Service Team.

- Wählen Sie andernfalls eine reine Großserienfabrik, wenn das Design feststeht und die Kosten der einzige Faktor sind.

Häufig gestellte Fragen (FAQ)

F: Was ist der Hauptunterschied zwischen ISO 9001 und IATF 16949 für PCBs? A: ISO 9001 ist ein allgemeines Qualitätsmanagementsystem. IATF 16949 ergänzt spezifische Automobilanforderungen wie Fehlervermeidung, Varianzreduzierung und Reduzierung von Abfällen in der Lieferkette, wobei der Schwerpunkt stark auf Risikomanagement (FMEA) liegt.

F: Kann ich Standard-FR4 für Automobilanwendungen verwenden? A: Das hängt von der Anwendung ab. Für unkritische Kabinenelektronik könnte Standard-FR4 funktionieren. Für Anwendungen unter der Motorhaube benötigen Sie typischerweise High-Tg-, halogenfreie oder hoch-CTI-Materialien, um Hitze und Spannung standzuhalten.

F: Was ist ein PPAP und warum brauche ich es? A: PPAP (Production Part Approval Process) ist eine Datenübermittlung, die beweist, dass der Lieferant Ihre Spezifikationen bei der angegebenen Produktionsrate erfüllen kann. Es verhindert, dass "glückliche" Prototypen Probleme in der Massenproduktion verschleiern.

F: Warum ist CTI (Comparative Tracking Index) für Elektrofahrzeuge entscheidend? A: Elektrofahrzeuge arbeiten mit höheren Spannungen. Ein Material mit niedrigem CTI kann verkohlen und einen leitfähigen Pfad (Kriechspur) zwischen Leiterbahnen erzeugen, was zu Kurzschlüssen und potenziellen Bränden führen kann.

F: Wie handhabt APTPCB die Rückverfolgbarkeit in der Automobilindustrie? A: APTPCB verwendet ein umfassendes MES, das jeden Produktionsschritt mit der spezifischen Panel-ID verknüpft und so eine vollständige Rückverfolgbarkeit zu den Rohmaterialien und eine Vorwärtsverfolgbarkeit zu den Versandlosen gewährleistet. F: Ist "Aviation AS9100 PCB" dasselbe wie Automotive IATF? A: Nein, aber sie sind verwandt. Die Standards für Aviation AS9100 PCB konzentrieren sich stark auf Konfigurationsmanagement und Dokumentation für die Luft- und Raumfahrt, während IATF sich auf Prozessfähigkeit und kontinuierliche Verbesserung für die Automobilproduktion mit hohem Volumen konzentriert.

F: Was ist der "Safe Launch"-Plan? A: Es ist eine Phase intensivierter Inspektion (oft 200% visuell oder erhöhte Stichprobenentnahme) während des anfänglichen Produktionshochlaufs, um Probleme zu erkennen, bevor sie zum Kunden gelangen.

F: Kann ich den E-Test zur Kosteneinsparung überspringen? A: Niemals für die Automobilindustrie. Die elektrische Prüfung ist der letzte Wächter für Unterbrechungen und Kurzschlüsse. Das Überspringen bricht die IATF-Verbindung und setzt Sie einer massiven Haftung aus.

Verwandte Seiten & Tools

- Leiterplatten für Automobilelektronik – Entdecken Sie spezifische Funktionen für Motorsteuergeräte, Infotainment- und Sicherheitssysteme.

- Leiterplatten-Qualitätssystem – Tauchen Sie tief in die Zertifizierungen und Qualitätskontrollmethoden ein, die zur Aufrechterhaltung hoher Standards verwendet werden.

- Erstmusterprüfung – Verstehen Sie den detaillierten Verifizierungsprozess, der die Fertigungseinrichtung vor der Serienproduktion validiert.

- Isola Leiterplattenmaterialien – Überprüfen Sie technische Daten zu Hochleistungslaminaten, die oft für die thermische Zuverlässigkeit in der Automobilindustrie erforderlich sind.

- Leiterplatten mit hoher Kupferauflage – Erfahren Sie mehr über Lösungen für die Hochleistungsverteilung in Batteriemanagementsystemen von Elektrofahrzeugen.

- DFM-Richtlinien – Greifen Sie auf Designregeln zu, die sicherstellen, dass Ihre Platine von Anfang an herstellbar und konform ist.

Angebot anfordern

Bereit, Ihr Design für die Automobilproduktion zu validieren? Bei APTPCB bieten wir eine umfassende DFM-Überprüfung zusammen mit Ihrem Angebot an, um potenzielle Konformitätsrisiken frühzeitig zu erkennen.

Um ein genaues DFM und Angebot zu erhalten, geben Sie bitte Folgendes an:

- Gerber-Dateien: RS-274X- oder X2-Format.

- Fertigungszeichnung: Einschließlich Lagenaufbau, Materialspezifikationen und IPC-Klasse.

- Volumen: Prototypenmenge und geschätzter Jahresverbrauch (EAU).

- Besondere Anforderungen: PPAP-Stufe, IMDS oder spezifische Testanforderungen.

Angebot & DFM-Überprüfung erhalten

Fazit

Der Aufbau einer robusten Automobil-IATF-Verbindung geht nicht darum, Zertifikate zu sammeln; es geht darum, eine Lieferkette zu entwickeln, die von Grund auf widerstandsfähig, nachvollziehbar und konform ist. Indem Sie klare Anforderungen definieren, die verborgenen Risiken der Skalierung verstehen und einen strengen Validierungsplan durchsetzen, verwandeln Sie Ihre Leiterplattenbeschaffung von einem Wareneinkauf in ein strategisches Sicherheitsgut. Ganz gleich, ob Sie die nächste Generation von EV-Stromversorgungssystemen oder kritischen Sicherheitssensoren entwickeln, die in diesem Leitfaden beschriebenen Schritte bieten den Fahrplan für eine sichere, skalierbare Fertigung.