Die Automobil-Leiterplattenfertigung unterstützt Fahrzeugelektronik, die AEC-Q200-qualifizierte Komponenten, einen erweiterten Temperaturbereich (-40 bis +125 °C), funktionale Sicherheit gemäß ISO 26262 und eine Zuverlässigkeit von über 15 Jahren erfordert. Dies gilt für ADAS-Sensoren, Infotainmentsysteme, Antriebsstrangsteuerungen und Karosserieelektronik, die eine robuste Konstruktion benötigen, die Vibrationen, thermische Zyklen und raue Umgebungen während des gesamten Fahrzeuglebenszyklus übersteht, mit einer Erwartung von Null Fehlern in sicherheitskritischen Anwendungen.

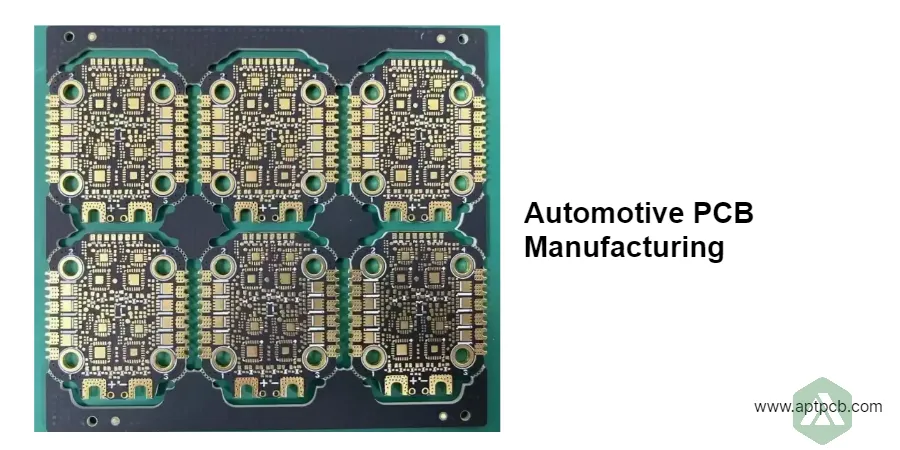

Bei APTPCB fertigen wir Automobil-Leiterplatten mit Fachkenntnissen im Bereich Automobilelektronik, wobei wir qualifizierte Prozesse, validierte Materialien und umfassende Tests implementieren, die ADAS- bis hin zu Antriebsstranganwendungen unterstützen.

Erreichen der AEC-Q-Qualifizierung und Automobilstandards

Automobilkomponenten erfordern eine AEC-Q100 (ICs) und AEC-Q200 (passive Bauelemente) Qualifizierung, die die Zuverlässigkeit durch extreme Temperaturwechsel, Feuchtigkeitstests und mechanische Belastungen validiert. Zu den Qualifizierungsherausforderungen gehören erweiterte Temperaturbereiche (Sperrschichttemperatur von -40 bis +150 °C), Qualifizierungsmustergrößen und die Validierung der Langzeitstabilität. Eine unzureichende Qualifizierung führt zu Feldausfällen durch thermische Belastung, vorzeitigen Verschleiß oder Umweltzerstörung – was die Garantiekosten und den Markenruf erheblich beeinträchtigt. Bei APTPCB implementiert unsere Fertigung automobilqualifizierte Prozesse, die eine langfristige Zuverlässigkeit gewährleisten.

Implementierung der Automobilqualifizierung

- AEC-Q-qualifizierte Komponenten: Komplette Lieferkette für die Automobilindustrie mit qualifizierten passiven Bauelementen, Halbleitern und Steckverbindern durch das Lieferantenmanagement des Qualitätssystems.

- Validierung des erweiterten Temperaturbereichs: Tests von -40 bis +125 °C, die den Betrieb gemäß den Automobil-Temperaturspezifikationen bestätigen.

- Temperaturwechselprüfung: >1000 Zyklen zur Validierung der Zuverlässigkeit von Lötstellen und zur Vermeidung von Ausfällen durch thermische Ermüdung.

- Vibrationsprüfung: Zufällige und sinusförmige Vibrationen gemäß Automobilstandards zur Bestätigung der mechanischen Robustheit.

- Feuchtigkeit und Korrosion: HAST- und Salzsprühnebeltests zur Validierung der langfristigen Umweltzuverlässigkeit.

Automobil-Qualitätsstandards

Durch automobilqualifizierte Fertigung und umfassende Validierung, koordiniert mit der Entwicklung der NPI-Bestückung, liefert APTPCB Automobil-Leiterplatten, die die Zuverlässigkeitsanforderungen der Industrie erfüllen.

Implementierung funktionaler Sicherheit gemäß ISO 26262

Sicherheitskritische Automobilsysteme (ADAS, Bremsen, Lenkung) erfordern eine Implementierung funktionaler Sicherheit gemäß ISO 26262, die ASIL-B bis ASIL-D Bewertungen durch Redundanz, Diagnose und sicheres Zustandsmanagement erreicht. Sicherheitsherausforderungen umfassen die Implementierung von Hardware-Sicherheitsmechanismen, das Erreichen einer Diagnoseabdeckung von >90% und die Validierung der systematischen Fähigkeit. Eine unzureichende Sicherheitsimplementierung verhindert die Zertifizierung, führt zu Haftungsrisiken oder schafft tatsächliche Sicherheitsgefahren – was die Produktlebensfähigkeit auf den Märkten für ADAS und autonome Fahrzeuge erheblich beeinträchtigt.

Bei APTPCB unterstützt unsere Fertigung funktionale Sicherheitsdesigns, die ASIL-Konformität erreichen.

Implementierung funktionaler Sicherheit

- Redundante Architektur: Doppelte Prozessoren, Sensoren oder Stromversorgungen, die den Weiterbetrieb trotz Einzelfehlern ermöglichen.

- Diagnoseabdeckung: Selbsttestroutinen und Hardware-Monitore, die >90% potenzieller Fehler gemäß ASIL-Anforderungen erkennen.

- Sicheres Zustandsmanagement: Kontrolliertes Herunterfahren oder reduzierter Betrieb bei erkannten Fehlern, um unsichere Zustände zu verhindern.

- Einhaltung des Entwicklungsprozesses: ISO 26262 Designpraktiken, DFMEA und Validierung gemäß Automobilsicherheitsstandards.

- Systematische Fähigkeit: Fertigungsprozesse, die die erforderlichen Fehlerraten erreichen und systematische Fehler vermeiden.

Durch Fachwissen in funktionaler Sicherheit und validierte Prozesse ermöglicht APTPCB sicherheitskritische Automobilanwendungen, die die ISO 26262 Konformität erreichen.

Unterstützung von ADAS- und autonomen Fahrzeuganwendungen

Fortschrittliche Fahrerassistenzsysteme und autonome Fahrzeuge integrieren Radar, Kameras, Lidar und Sensorfusion, was eine Hochgeschwindigkeitsdatenverarbeitung, Automotive-Ethernet-Vernetzung und funktionale Sicherheit erfordert. ADAS-Herausforderungen umfassen die Synchronisierung von Sensordaten, deterministische VerarbeitungsLatenz und redundante Architekturen für ausfallsichere Systeme. Eine unzureichende ADAS-Implementierung beeinträchtigt die Systemleistung, verhindert die Sicherheitszertifizierung oder begrenzt die autonome Fähigkeit – was die Wettbewerbsfähigkeit auf den Märkten für automatisiertes Fahren erheblich beeinflusst.

Bei APTPCB unterstützen wir die ADAS-Fertigung mit spezialisierten Prozessen und Validierung.

ADAS-Implementierungsunterstützung

Sensorverarbeitungsplattformen

- Hochleistungsprozessoren (NVIDIA, Qualcomm, TI), die neuronale Netze und Sensorfusionsalgorithmen ausführen.

- Automotive Ethernet (100/1000BASE-T1) zur Verbindung von Sensoren mit zentralen Rechenplattformen.

- Power-over-Ethernet zur Stromversorgung verteilter Kameras und Sensoren.

- Wärmemanagement für KI-Beschleuniger, die 20-50W in kompakten Gehäusen abführen.

Ausfallsichere Architektur

- Redundante Prozessoren und Sensoren, die den Weiterbetrieb trotz einzelner Ausfälle ermöglichen.

- Diverse Verarbeitungspfade mit unterschiedlichen Algorithmen zur Reduzierung von Gleichtaktfehlern.

- Zustandsüberwachung und Degradationserkennung zur Ermöglichung vorausschauender Wartung. Durch ADAS-optimierte Fertigung, koordiniert mit der Skalierbarkeit der Massenproduktion, ermöglicht APTPCB autonome Fahrzeugplattformen.

Langfristige Unterstützung des automobilen Lebenszyklus

Automobilprogramme erfordern eine Lebenszyklusunterstützung von über 15 Jahren, die die Verfügbarkeit von Komponenten aufrechterhält, Feld-Updates unterstützt und Garantieleistungen bietet. Herausforderungen im Lebenszyklus umfassen die Veralterung von Komponenten, das Management von Designänderungen und die Analyse von Feldausfällen. Eine unzureichende Lebenszyklusunterstützung führt zu Lieferunterbrechungen, teuren Letztkäufen oder der Unfähigkeit, Feldreparaturen zu unterstützen – was die Gesamtbetriebskosten und die Kundenzufriedenheit erheblich beeinträchtigt.

Bei APTPCB bieten wir umfassende Unterstützung für den automobilen Lebenszyklus während der gesamten Fahrzeugproduktion.

Fähigkeiten zur Lebenszyklusunterstützung

- Langfristige Komponentenverfügbarkeit: Komponenten in Automobilqualität mit erweiterten Verfügbarkeitszusagen.

- Obsoleszenzmanagement: Proaktive Überwachung und Qualifizierung alternativer Komponenten vor Verfügbarkeitsproblemen.

- Designänderungskontrolle: Strenges Änderungsmanagement zur Validierung von Modifikationen, die Form, Passung und Funktion beibehalten.

- Feldausfallanalyse: Ursachenanalyse und Korrekturmaßnahmen zur Verhinderung des Wiederauftretens.

- Produktionsteilfreigabe: PPAP-Dokumentation zur Unterstützung der Anforderungen der automobilen Lieferkette.

Durch umfassende Lebenszyklusunterstützung und Automotive-Expertise ermöglicht APTPCB erfolgreiche Programme für Automobilelektronik von der Entwicklung bis zum Ende der Lebensdauer.