Inhalt

- Der Kontext: Was die Beacon Light PCB herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich funktionieren lässt)

- Ökosystem-Überblick: Verwandte Boards / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was man gewinnt / verliert

- Säulen der Zuverlässigkeit & Leistung (Signal / Stromversorgung / Thermisch / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Prüfung für Beacon Light PCB (Was Sie senden sollten)

- Schlussfolgerung Eine "gute" Leistung in diesem Bereich wird durch thermisches Gleichgewicht und mechanische Belastbarkeit definiert. Eine gut konstruierte Beacon Light PCB stellt sicher, dass die LEDs innerhalb ihrer sicheren Sperrschichttemperaturgrenzen arbeiten, um Farbverschiebungen oder vorzeitiges Durchbrennen zu verhindern, und gleichzeitig den Vibrationen und Spannungsspitzen standhält, die in Automobil- und Industrieumgebungen üblich sind.

Wichtige Punkte

- Thermomanagement ist entscheidend: Der primäre Ausfallmodus für Warnleuchten ist Überhitzung; die Substratwahl (Aluminium vs. FR4) bestimmt die Langlebigkeit.

- Strombelastbarkeit: Hocheffiziente LEDs erfordern robuste Kupfergewichte und sorgfältige Berechnungen der Leiterbahnbreiten, um den Spannungsabfall zu minimieren.

- Umweltschutz: Diese Platinen befinden sich oft unter rauen Außenbedingungen und erfordern spezielle Oberflächenfinishs und Konformlackierungen.

Der Kontext: Was die Beacon Light PCB herausfordernd macht

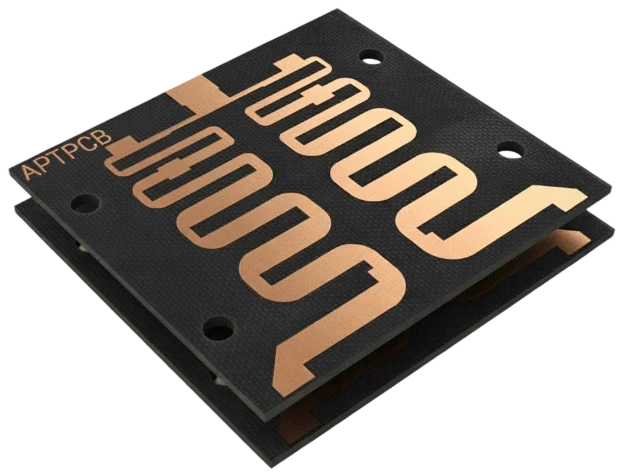

Das Design einer Leiterplatte für eine Warnleuchte scheint einfach zu sein – schließen Sie LEDs an die Stromversorgung an – bis man die Betriebsumgebung berücksichtigt. Diese Platinen werden häufig in "Always-On"- oder Hochfrequenz-Blitzanwendungen eingesetzt. Das schnelle Ein- und Ausschalten des Stroms erzeugt thermische Ermüdung, die das Platinenmaterial tausende Male ausdehnt und zusammenzieht. Darüber hinaus ist der Platz oft begrenzt. Ein rotierendes Leuchtfeuer oder eine stromlinienförmige aerodynamische Lichtleiste lässt wenig Platz für sperrige Kühlkörper. Die Leiterplatte selbst muss als primärer Wärmeübertragungsweg dienen. Hersteller wie APTPCB (APTPCB PCB Factory) erleben oft, dass Designs nicht scheitern, weil die Schaltungslogik falsch war, sondern weil der Schichtaufbau die Wärme nicht schnell genug vom LED-Wärmepad an die Umgebungsluft ableiten konnte.

Kostendruck ist die letzte Einschränkung. Während eine Leiterplatte mit Kupferbasis die beste Leistung bietet, verlangt der Markt oft den niedrigeren Preis von Aluminium oder verbessertem FR4. Der zentrale Herausforderung bei der Herstellung von Leuchtfeuer-Leiterplatten besteht darin, diese physikalischen Gegebenheiten mit den Budgetbeschränkungen in Einklang zu bringen.

Die Kerntechnologien (Was es tatsächlich funktionieren lässt)

Um den Anforderungen der Hochleistungsbeleuchtung gerecht zu werden, müssen mehrere Kerntechnologien auf einer einzigen Platine zusammenlaufen.

Metal-Core PCB (MCPCB) Substrate: Der Standard für Leuchtfeuer sind die Metal-Core PCBs. Durch das Laminieren einer Kupferschicht auf einen Metallträger (üblicherweise Aluminium) mit einem dünnen, wärmeleitenden Dielektrikum wird die Platine zu einem hocheffizienten Wärmeverteiler. Dies senkt den Wärmewiderstand im Vergleich zu Standard-FR4 erheblich.

Leiterbahnen mit starker Kupferauflage: Beacon-Leuchten ziehen oft erheblichen Strom, insbesondere in 12V- oder 24V-Automobilsystemen. Die Verwendung von Heavy-Copper-PCB-Technologie (2oz, 3oz oder mehr) stellt sicher, dass die Leiterbahnen nicht überhitzen und dass der Spannungsabfall keine Verdunkelung der am weitesten vom Stecker entfernten LEDs verursacht.

Direkter Wärmeleitpfad (DTP): In fortgeschrittenen Designs wird die dielektrische Schicht unter dem LED-Wärmepad entfernt, sodass die LED direkt auf der Metallbasis verlötet werden kann. Dadurch wird der thermische Engpass der dielektrischen Schicht beseitigt, was für LEDs mit 3W oder mehr entscheidend ist.

Transiente Spannungsunterdrückung: Die Schaltung muss einen robusten Schutz gegen "Load-Dump"-Ereignisse enthalten – plötzliche Spannungsspitzen, die in Fahrzeuggeneratoren auftreten. Dies wird oft direkt in das PCB-Layout in der Nähe des Stromanschlusspunktes integriert.

Ökosystem-Überblick: Verwandte Platinen / Schnittstellen / Fertigungsschritte

Eine Beacon-Light-PCB existiert nicht im luftleeren Raum. Sie ist Teil eines größeren Montage-Ökosystems, das viele Designentscheidungen bestimmt.

Der Montageprozess: Die Montage dieser Platinen erfordert eine präzise Kontrolle. Die SMT-Montage für Hochleistungs-LEDs ist empfindlich gegenüber Lunkerbildung. Wenn die Lotpaste unter dem Wärmepad Lunker (Lufteinschlüsse) aufweist, kann die Wärme nicht entweichen, was Hotspots erzeugt, die die LED zerstören. Eine Röntgeninspektion ist oft notwendig, um sicherzustellen, dass der Lunkeranteil unter 15-20 % liegt.

Gehäuse und Verkleidung: Die Leiterplattenform ist selten ein einfaches Rechteck. Sie ist oft kreisförmig oder ringförmig, um in eine Kuppel zu passen, oder lang und dünn für eine Lichtleiste. Die Montagelöcher müssen perfekt mit dem Chassis ausgerichtet sein, um sicherzustellen, dass die Metallrückseite der Leiterplatte fest gegen das Gehäuse drückt, um sekundäre Wärmeableitung zu gewährleisten.

Verbindungen: Die Zuverlässigkeit erstreckt sich auch auf die Steckverbinder. Draht-zu-Leiterplatten-Steckverbinder müssen für hohe Vibrationen ausgelegt sein. In einigen abgedichteten Einheiten werden Drähte direkt auf die Lötpads gelötet, um potenzielle Ausfallpunkte durch Steckverbinder zu eliminieren. Dies erfordert große Pads und Entlastungslöcher im Leiterplattendesign.

Vergleich: Gängige Optionen und was man gewinnt / verliert

Ingenieure stehen oft vor der Wahl zwischen Materialkosten und thermischer Leistung. Reicht Standard-FR4 aus, oder ist ein Metallkern erforderlich? Diese Entscheidung beeinflusst die Helligkeitsfähigkeit und die Lebensdauer der Bake.

So wirken sich die gängigen technischen Entscheidungen auf praktische Ergebnisse aus:

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| FR4 mit Wärmedurchkontaktierungen | Geringste Kosten; nur geeignet für niedrigleistungs Indikatorleuchten oder Akzentbeleuchtung. Schlechte Wärmeübertragung für Hochleistungs-LEDs. |

| Aluminium-MCPCB (1-2W/mK) | Industriestandard. Gutes Gleichgewicht zwischen Kosten und Leistung. Bewältigt typische 1W-3W LEDs effektiv. |

| Kupferbasis-MCPCB | Hohe Kosten, extrem hohe Leistung. Wird in Luftfahrt-Stroboskopen oder Bergbauausrüstung eingesetzt, wo Ausfall keine Option ist. |

| Rigid-Flex-Konstruktion | Ermöglicht 3D-Installation in gebogenen Lichtleisten. Komplex in der Herstellung, eliminiert aber Verkabelungen zwischen LED-Modulen. |

Säulen der Zuverlässigkeit & Leistung (Signal / Strom / Wärme / Prozesskontrolle)

Um sicherzustellen, dass eine Warnleuchten-Leiterplatte im Feld überlebt, muss das Design bestimmte Säulen der Zuverlässigkeit erfüllen. Es reicht nicht aus, nur zu leuchten; sie muss unter Belastung weiterhin leuchten. Thermische Zuverlässigkeit: Die Sperrschichttemperatur ($T_j$) der LED ist die entscheidende Kennzahl. Das PCB-Design muss $T_j$ unterhalb des Herstellergrenzwerts (üblicherweise 125°C oder 150°C) halten, selbst wenn die Umgebungstemperatur 50°C oder höher ist. Dies erfordert die Überprüfung der Wärmeleitfähigkeit der dielektrischen Schicht.

Elektrische Robustheit: Für Automotive-Anwendungen muss die Leiterplatte Spannungsschwankungen von 9V bis 32V verkraften. Der Leiterbahnabstand muss mögliche Lichtbogenbildung bei Feuchtigkeitseintritt berücksichtigen, obwohl eine Konformitätsbeschichtung dies normalerweise abmildert.

Oberflächenfinish: PCB-Oberflächenfinishes sind wichtig. HASL (Hot Air Solder Leveling) ist gängig und robust, aber für fein rasterige LED-Treiber oder perfekt ebene Wärmeleitpads wird ENIG (Electroless Nickel Immersion Gold) bevorzugt, um eine gleichmäßige Lötzpastenablagerung zu gewährleisten.

| Merkmal | Akzeptanzkriterium | Warum es wichtig ist |

|---|---|---|

| Dielektrischer Durchschlag | > 3000V AC | Verhindert Kurzschluss zwischen der Kupferleitung und der Metallbasis. |

| Lötfehlstellen | < 20% unter Wärmeleitpad | Stellt sicher, dass Wärme tatsächlich auf das Substrat übertragen werden kann. |

| Abreißfestigkeit | > 1,4 N/mm | Verhindert das Ablösen der Leiterbahnen unter thermischer Wechselbelastung. |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die Leuchtfeuerindustrie entwickelt sich hin zu intelligenteren, stärker integrierten Lösungen. Wir beobachten einen Wandel von einfachen "dummen" Leuchten zu intelligenten Knotenpunkten, die Statusmeldungen kommunizieren. Materialien entwickeln sich ebenfalls weiter. Da LEDs immer leistungsdichter werden, werden Standard-Aluminiumsubstrate an ihre Grenzen gebracht, was die Einführung von Nanokeramikbeschichtungen und Hybridmaterialien vorantreibt. APTPCB beobachtet einen Trend zur direkten Integration von Steuerungslogik auf die LED-Platine, wodurch der Bedarf an separaten Steuereinheiten reduziert wird.

5-Jahres-Leistungsentwicklung (Illustrativ)

| Leistungskennzahl | Heute (typisch) | Richtung in 5 Jahren | Warum es wichtig ist |

|---|---|---|---|

| Wärmeleitfähigkeit | 1,0 - 2,0 W/mK | 5,0 - 8,0 W/mK | Ermöglicht kleinere Platinen mit helleren, heißeren LEDs. |

Angebot anfordern / DFM-Prüfung für Beacon Light Leiterplatte (Was zu senden ist)

Wenn Sie bereit sind, vom Prototypen zur Produktion überzugehen, ist eine klare Kommunikation Ihrer Anforderungen entscheidend. Die Bereitstellung eines vollständigen Datenpakets hilft Herstellern, potenzielle thermische oder Montagerisiken frühzeitig zu identifizieren.

- Gerber-Dateien: Fügen Sie alle Kupferlagen, Lötstopplack- und Bestückungsdrucklagen ein.

- Materialspezifikation: Geben Sie explizit an, ob Sie Aluminium oder FR4 benötigen, und die erforderliche Wärmeleitfähigkeit (z.B. 2W/mK).

- LED-Datenblätter: Die Bereitstellung der spezifischen LED-Teilenummer hilft der Fabrik, den thermischen Fußabdruck und das Lötprofil zu verstehen.

- Kupfergewicht: Geben Sie an, ob 1 oz ausreicht oder ob 2 oz+ für die Stromtragfähigkeit benötigt wird.

- Lötstopplack-Farbe: Weiß wird oft aufgrund der Reflektivität bei Beleuchtungsanwendungen bevorzugt.

- Menge & Lieferzeit: Seien Sie klar bezüglich Ihres Hochfahrplans (z.B. 50 Prototypen jetzt, 5k Serienproduktion später).

- Testanforderungen: Benötigen Sie Funktionstests (FCT) oder spezifische Spannungsdurchschlagtests?

Fazit

Beacon-Light-PCBs stellen einen kritischen Schnittpunkt aus Wärmetechnik, Leistungselektronik und mechanischer Belastbarkeit dar. Egal ob für ein Polizeifahrzeug, einen Krankenwagen oder eine Werkhalle – die Zuverlässigkeit der Leiterplatte wirkt sich direkt auf die Sicherheit aus. Der Erfolg liegt in der Auswahl des richtigen Substrats, einem effektiven Wärmemanagement und einer rigorosen Qualitätskontrolle während der Montage.

Da sich die Beleuchtungstechnologie weiterentwickelt, werden die Anforderungen an diese Platinen nur noch steigen. Indem Sie die Kompromisse zwischen Materialkosten und thermischer Leistung verstehen, können Sie Leuchten entwerfen, die sowohl brillant als auch langlebig sind. Für eine fachkundige Beratung zu Ihrem nächsten Beleuchtungsprojekt kontaktieren Sie APTPCB, um Ihr Design auf Herstellbarkeit und Leistung überprüfen zu lassen.