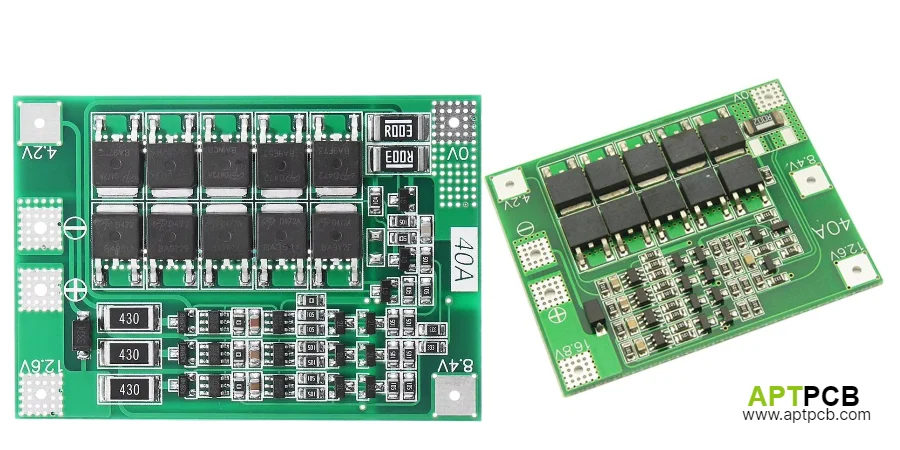

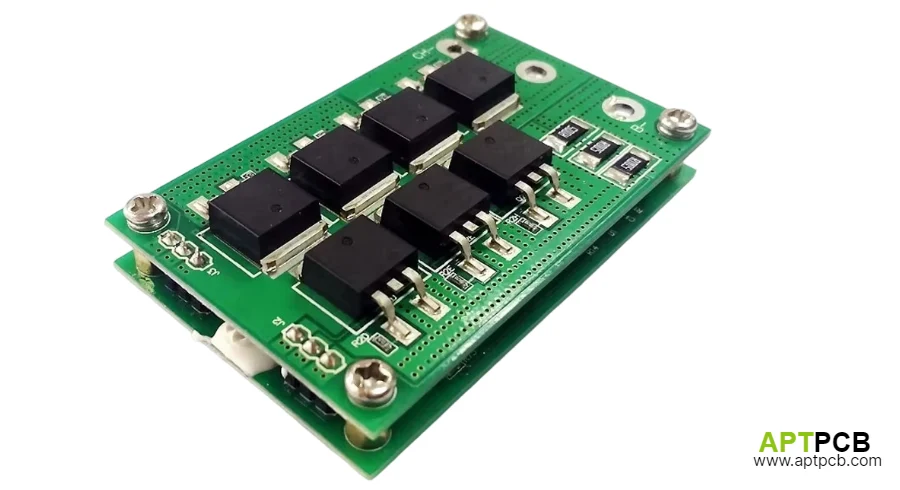

Batteriemanagementsystem (BMS) Leiterplattenbaugruppen dienen als Intelligenz- und Sicherheitsrückgrat von Lithium-Ionen-Akkupacks, indem sie kontinuierlich die Spannungen, Temperaturen und den Strom einzelner Zellen überwachen und gleichzeitig Lade-, Ausgleichs- und Schutzfunktionen koordinieren. Moderne BMS-Designs müssen eine Messgenauigkeit von ±5mV über 4-100+ in Reihe geschaltete Zellen erreichen, Schutzreaktionen innerhalb von Mikrosekunden ausführen und einen zuverlässigen Betrieb über 2000-5000 Batteriezyklen über 10-15 Jahre in Automobil-, Energiespeicher- und Industrieanwendungen aufrechterhalten.

Bei APTPCB bieten wir umfassende BMS Leiterplatten-Design- und Montageservices an, die Präzisions-Analogdesign-Expertise, hochzuverlässige Fertigungsprozesse und validierte Funktionstests kombinieren. Unsere Fähigkeiten unterstützen verschiedene Batteriechemien, einschließlich NMC-, LFP- und NCA-Zellen, über Spannungsbereiche von 12V-Elektrowerkzeugbatterien bis hin zu 800V+-Automobil-Traktionspaketen und kommerziellen Energiespeichersystemen.

Implementierung einer Präzisions-Zellspannungsüberwachungsarchitektur

Die Genauigkeit des BMS bestimmt maßgeblich die Leistung, Sicherheit und Lebensdauer des Batteriepacks. Spannungsmessfehler pflanzen sich durch die Ladezustandsschätzung (SOC) fort, was zu vorzeitiger Ladebeendigung (Reduzierung der nutzbaren Kapazität) oder verzögerter Schutzaktivierung (Risiko von Zellschäden) führt. Hochleistungs-BMS-Designs streben eine absolute Genauigkeit von ±3-5mV über Betriebstemperaturbereiche von -40°C bis +85°C an, während Gleichtaktspannungen von Hunderten von Volt in Hochspannungs-Batteriesystemen gehandhabt werden.

Bei APTPCB implementieren unsere BMS-Montagedienstleistungen bewährte Analog-Front-End (AFE)-Architekturen mit validierten Kalibrierungsverfahren, die Messpräzision über alle Produktionsmengen hinweg gewährleisten.

Wichtige Designanforderungen für die Spannungsüberwachung

Integration von Analog-Front-End-ICs

- Spezialisierte AFE-Chips (TI BQ76952, ADI LTC6811, NXP MC33771) überwachen 6-18 Zellen pro Gerät mit schlüsselfertiger Montage für Komponentenbeschaffung und -platzierung

- Daisy-Chain-Kommunikationsarchitektur, die skalierbare Systeme zur Überwachung von über 100 Zellen mit isolierten differentiellen Schnittstellen ermöglicht

- Integrierte Zellbalancing-Treiber, Temperatureingänge und GPIO-Funktionalität reduzieren die Anzahl externer Komponenten

Präzisionsreferenz- und ADC-Design

- Temperaturkompensierte Spannungsreferenzen mit einem Drift von <10ppm/°C gewährleisten Messstabilität über automobile Temperaturbereiche

- Hochauflösende Delta-Sigma-ADCs (16-24 Bit effektiv) erreichen nach digitaler Filterung eine Sub-Millivolt-Auflösung

- Geeignete Referenzentkopplungs- und Routing-Techniken verhindern Rauschkopplung von digitalen Schaltvorgängen in analoge Messpfade

Zellverbindung und Filterung

- RC-Filterung an Zellspannungseingängen (typischerweise 100Ω + 100nF) zur Unterdrückung hochfrequenter Schaltgeräusche und zur Begrenzung des Eingangsstroms bei Fehlerbedingungen

- Symmetrische Differenzialführung zur Aufrechterhaltung angepasster Leiterbahnlängen und Impedanz, wodurch die Umwandlung von Gleichtakt- in Differenzialsignale minimiert wird

- Strategische Komponentenplatzierung mit Leiterplatten-Schutzlack-Anwendung zum Schutz hochohmiger Analogeingänge vor Feuchtigkeit und Verunreinigungen

Temperaturkompensation und Kalibrierung

- Werkskalibrierungsverfahren zur Messung von Offset- und Verstärkungsfehlern bei mehreren Temperaturen, wobei die Kalibrierungsparameter im nichtflüchtigen Speicher abgelegt werden

- Software-Algorithmen zur Kompensation systematischer Fehler, wodurch die absolute Genauigkeit von typischen ±10-15mV auf ±3-5mV Spezifikationsniveaus verbessert wird

- Validierung der Testqualität in der Produktion, die sicherstellt, dass jedes BMS die Genauigkeitsspezifikationen vor dem Versand erfüllt

Gleichtaktspannungsisolation

- Isolierte Stromversorgungen und Kommunikationsschnittstellen, die es AFE-Chips ermöglichen, bei Batteriepack-Potenzial (0-800V relativ zur Fahrzeugmasse) zu arbeiten

- Korrekter Leiterplattenentwurf mit spezieller Leiterplattenfertigung, Kriech- und Luftstrecken zur Aufrechterhaltung einer Sicherheitsisolation >2,5kV zwischen Hochspannungs- und Niederspannungsbereichen

- Differenzielle Kommunikation (SPI, I2C), übertragen über isolierte Schnittstellen (kapazitiv oder transformatorbasiert), zur Aufrechterhaltung der Datenintegrität trotz Gleichtaktstörungen

Diagnose- und Selbsttestfunktionen

- Integrierte Spannungsreferenzprüfungen und ADC-Selbstkalibrierungsroutinen zur Erkennung von Messwertabweichungen oder Komponentenausfällen

- Gegenprüfung zwischen redundanten Sensoren oder Messpfaden zur Ermöglichung der Fehlererkennung und sicheren Abschaltung, bevor gefährliche Zustände entstehen

- Umfassende Funktionstests während der Fertigung zur Validierung der Diagnosefunktionen und Fehlerreaktion

Validierte Messgenauigkeit und Zuverlässigkeit

Durch präzise AFE-Integration, validierte Kalibrierungsverfahren und umfassende Tests, die über unsere Qualitätskontrollen implementiert werden, liefert APTPCB BMS-Baugruppen, die branchenführende Messgenauigkeit erreichen und eine optimale Batterienutzung und Sicherheit in anspruchsvollen Automobil- und Industrieanwendungen unterstützen.

Zellbalancing zur Optimierung der Packkapazität durchführen

Zellspannungsungleichgewichte entstehen während des Batteriebetriebs auf natürliche Weise aufgrund von Fertigungstoleranzen, Temperaturgradienten und Alterungsunterschieden zwischen den Zellen. Ohne aktives Balancing wird die Kapazität des Packs durch die schwächste Zelle begrenzt – wenn die Zelle mit der niedrigsten Kapazität während der Entladung ihre Mindestspannung erreicht, muss das BMS die Entladung stoppen, selbst wenn andere Zellen noch erhebliche Energie enthalten. Ähnlich erreicht beim Laden die Zelle mit der höchsten Kapazität zuerst die maximale Spannung, was den Ladevorgang vorzeitig beendet und verhindert, dass andere Zellen ihre volle Kapazität erreichen.

APTPCB implementiert umfassende Balancing-Lösungen, die die Energienutzung des Packs optimieren und die Batterielebensdauer verlängern.

Wichtige Implementierung des Zell-Balancings

Passive Balancing-Schaltungen

- Widerstandsbasierte dissipative Balancierung, die überschüssige Energie von Zellen mit höherer Spannung als Wärme während der Lade- oder Ruhephasen ableitet

- MOSFET-Schalter (gesteuert durch AFE-Chip-GPIO), die Bypass-Widerstände (typischerweise 50-100Ω, 1-2W) über die Zielzellen schalten

- Komponentenbeschaffung von entsprechend dimensionierten Widerständen und MOSFETs, die eine kontinuierliche Verlustleistung bei erhöhten Temperaturen bewältigen

- Thermisches Management durch strategische Platzierung der Widerstände und ausreichende Kupferflächen zur Verteilung der Wärmeableitung

- Typische Balancing-Ströme: 50-200mA pro Zelle, ausreichend zur Korrektur von Ungleichgewichten während längerer Ladezeiten

Aktive Balancing-Topologien

- Kapazitive oder induktive Ladungstransferschaltungen, die Energie von Zellen mit höherer Spannung zu Zellen mit niedrigerer Spannung bewegen, um die Gesamteffizienz zu verbessern

- Flyback- oder Resonanzwandler-Topologien, die einen bidirektionalen Energietransfer während Lade-, Entlade- oder Ruhezeiten ermöglichen

- Höherer Komponentenaufwand und höhere Kosten gerechtfertigt für Anwendungen, die schnelles Balancing oder hohe Effizienz erfordern (Premium-EVs, stationäre Speicher)

- Kundenspezifisches Magnetikdesign und NPI-Montage-Prototyping zur Validierung der Leistung vor der Produktionsfreigabe

Balancing-Regelalgorithmen

- Schwellenwertbasiertes Balancing, das aktiviert wird, wenn Zellspannungsdifferenzen 10-50mV überschreiten, um übermäßigen Energieverlust durch Über-Balancing zu verhindern

- Temperaturbewusste Steuerung, die das Balancing bei erhöhten Temperaturen reduziert oder deaktiviert, um das Risiko eines thermischen Durchgehens zu verhindern

- SOC-basiertes Balancing, das die Balancing-Bemühungen während der Ladeperioden konzentriert, wenn Spannungsdifferenzen am ausgeprägtesten sind

- Dynamische Stromzuteilung, die den Balancing-Durchsatz maximiert, während thermische Grenzen einzelner Zellen und des gesamten Packs eingehalten werden

Thermische Integration und Sicherheit

- Temperatursensoren, die in der Nähe von Balancing-Widerständen platziert sind, liefern thermisches Feedback an die Regelalgorithmen, um eine Überhitzung der Komponenten zu verhindern

- Leiterplatten-Schutzlackierung schützt Balancing-Schaltungen und berücksichtigt gleichzeitig die Anforderungen an die lokale Wärmeableitung

- Überstrom- und thermische Abschaltkreise, die einen ausfallsicheren Schutz bieten, falls Ausfälle der Balancing-MOSFETs Kurzschlüsse verursachen

- Produktion Wareneingangskontrolle von Widerständen und MOSFETs auf Toleranz und thermische Eigenschaften, um eine konsistente Balancing-Leistung zu gewährleisten

Überwachung der Balancing-Leistung

- Echtzeit-Verfolgung des Balancing-Stroms und der pro Zelle abgeleiteten Energie, was diagnostische Einblicke in den Zellzustand und Degradationsmuster ermöglicht

- Historische Protokollierung der Balancing-Aktivität zur Identifizierung von Zellen, die übermäßiges Balancing erfordern, was auf Kapazitätsverlust oder hohe Selbstentladung hinweist

- Kommunikation des Balancing-Status über CAN-Bus zur Ermöglichung von Systemoptimierung und prädiktiven Wartungsstrategien

Optimierte Nutzung der Pack-Energie

Durch die Implementierung geeigneter Balancing-Strategien, die durch Massenproduktionsprozesse und umfassende Tests validiert wurden, ermöglicht APTPCB BMS-Baugruppen, die die nutzbare Pack-Kapazität maximieren, die Zyklenlebensdauer verlängern und eine optimale Wirtschaftlichkeit des Batteriesystems in verschiedenen Anwendungen unterstützen.

Bereitstellung mehrschichtiger Batterieschutzschaltungen

Die Sicherheit von Lithium-Ionen-Batterien hängt von einem mehrschichtigen Schutz ab, der gefährliche Betriebsbedingungen wie Überladung (Risiko eines thermischen Durchgehens), Tiefentladung (Verlust der Kapazität oder Kupferauflösung), Überstrom (Erzeugung übermäßiger Hitze) und Kurzschlüsse (potenziell Brandursache) verhindert. BMS-Schutzschaltungen müssen innerhalb von Mikrosekunden auf sich schnell entwickelnde Fehlerzustände reagieren und gleichzeitig Fehlauslösungen während des normalen Betriebs, einschließlich Kaltstart, regeneratives Bremsen oder Schnellladung, vermeiden.

APTPCB implementiert umfassende Schutzstrategien, die die funktionalen Sicherheitsanforderungen der Automobilindustrie und industrielle Zuverlässigkeitsstandards unterstützen.

Wichtige Anforderungen an die Schutzimplementierung

Spannungsbasierte Schutzfunktionen

- Überspannungsschutz (OVP), der individuelle Zellspannungen mit maximalen Schwellenwerten (typischerweise 4,2-4,3 V für NMC-Zellen) vergleicht, mit schneller Erkennung (<10 ms) und sofortiger Ladeunterbrechung

- Unterspannungsschutz (UVP), der eine Tiefentladung unter die minimale sichere Spannung (typischerweise 2,5-2,7 V) verhindert, bei der irreversible Schäden auftreten

- Hysterese- und Verzögerungseinstellungen, die Oszillationen während der Spannungserholung nach der Schutzaktivierung verhindern

- Hardware-Backup-Schutz unter Verwendung unabhängiger Spannungsvergleicher, der eine redundante Sicherheitsebene bietet, falls die primäre Überwachung ausfällt

Strombasiierte Schutzfunktionen

- Überstromschutz beim Laden (COCP) zur Überwachung des Packstroms gegenüber den maximalen Laderatenspezifikationen (typischerweise 1-3C für Verbraucherzellen)

- Überstromschutz beim Entladen (DOCP) zur Erkennung übermäßiger Entladeströme während der Beschleunigung, des Motorstarts oder bei Lastkurzschlüssen

- Mehrstufige Strombegrenzung mit abgestufter Reaktion: Warnung bei 90 % Schwelle, Leistungsreduzierung bei 100 %, harter Abschaltung bei 110-120 %

- Schnelle Kurzschlusserkennung (<10μs Reaktionszeit) zum sofortigen Öffnen der Schütze, bevor der Fehlerstrom Zellschäden oder Brand verursacht

Temperaturbasierter Schutz

- Mehrere NTC-Thermistoren, die im gesamten Pack verteilt sind, überwachen die Zelloberflächentemperaturen und kritische Hot Spots

- Ladetemperaturgrenzen (typischerweise 0-45°C) verhindern Lithiumabscheidung während des Ladens bei niedrigen Temperaturen oder thermischen Stress während des Ladens bei hohen Temperaturen

- Entladetemperaturgrenzen (typischerweise -20 bis +60°C) schützen Zellen vor übermäßiger Erwärmung während der Hochleistungsentladung

- Erkennung von thermischem Durchgehen durch Vergleich schneller Temperaturanstiegsraten, die eine Notabschaltung und externe Alarmsignale auslösen

Schützsteuerung und Lichtbogenlöschung

- Hochzuverlässige Schütze (ausgelegt für >100.000 mechanische Zyklen, >10.000 elektrische Zyklen bei Volllast) isolieren die Batterie bei Fehlerbedingungen von der Last

- Vorladeschaltungen begrenzen den Einschaltstrom beim Anschließen der Batterie an entladene Systemkapazitäten, um Kontaktschweißen zu verhindern

- Sanftanlaufstrategien, die die Batteriespannung schrittweise anlegen, um mechanische Belastungen an Schützen und nachgeschalteter Elektronik zu reduzieren

- Lichtbogenunterdrückung durch gesteuerte Schützöffnungssequenzen und mögliche aktive Lichtbogenlöschschaltungen für Hochleistungsanwendungen

Redundanz und ausfallsicheres Design

- Unabhängige Überwachungs-ICs, die redundante Spannungs- und Strommessungen liefern und primäre BMS-Fehler erkennen

- Hardware-Watchdog-Schaltungen, die einen sicheren Zustand erzwingen, wenn die Mikrocontroller-Firmware abstürzt oder Kommunikations-Timeouts auftreten

- Mechanische Sicherheitsvorrichtungen (Sicherungen, Strombegrenzer, Thermosicherungen), die einen letzten Schutz bieten, falls alle elektronischen Schutzmaßnahmen versagen

- Umfassende Prüfung und Qualität Validierung, die die Schutzaktivierung bei bestimmten Schwellenwerten über alle Produktionseinheiten hinweg überprüft

Zertifizierte Schutzleistung

Durch die Implementierung eines mehrschichtigen Schutzes, validiert durch strenge Testprotokolle und unterstützt durch unsere Qualitätsprüfung Verfahren, liefert APTPCB BMS-Baugruppen, die die funktionalen Sicherheitsstandards für Kraftfahrzeuge (ISO 26262 ASIL-C/D), die UL 2580 Batteriesicherheitsanforderungen und die IEC 62619 Industriestandards für Batterien erfüllen.

Integration von CAN-Bus-Kommunikation und Systemkoordination

Moderne Batteriesysteme erfordern eine umfassende Kommunikation, die die BMS-Koordination mit Fahrzeugsteuerungen (Automobil), Energiemanagementsystemen (Speicher) oder Maschinensteuerungen (Industrieanlagen) ermöglicht. Robuste Kommunikationsschnittstellen gewährleisten einen sicheren Systembetrieb, ermöglichen erweiterte Funktionen wie die Koordination der Rekuperationsbremsung und ein ladezustandsbasiertes Energiemanagement und unterstützen Diagnosefunktionen, die die Servicekosten durch vorausschauende Wartung senken.

APTPCB implementiert Industriestandard-Kommunikationsprotokolle mit validierten elektrischen Spezifikationen und umfassenden Tests.

Wichtige Merkmale der Kommunikationsintegration

CAN-Bus-Schnittstellenimplementierung

- CAN-Transceiver in Automobilqualität, die die elektrischen Spezifikationen der ISO 11898 erfüllen und eine robuste Differenzsignalisierung bieten, die unempfindlich gegenüber elektromagnetischen Störungen ist

- Korrekte Terminierungsnetzwerke (120Ω-Widerstände an den Busenden), die die Signalintegrität gewährleisten und Reflexionen auf längeren Kabelstrecken verhindern

- ESD-Schutzstrukturen, die Transceiver vor Kabelentladungsereignissen beim Hot-Plugging oder elektrostatischer Exposition schützen

- Präzision bei der SMT-Bestückung, die eine zuverlässige Transceiver-Montage und Signalintegrität durch impedanzkontrolliertes Routing gewährleistet

Protokollstapel und Nachrichtenformatierung

- CANopen, J1939 oder kundenspezifische Protokolle, die Nachrichtenstrukturen, Objektverzeichnisse und das Verhalten von Zustandsmaschinen definieren

- Echtzeitübertragung kritischer Parameter: Einzelzellenspannungen, Paketstrom, Ladezustand (SoC), Gesundheitszustand (SoH), Temperaturextreme

- Periodische Heartbeat-Nachrichten, die eine Fehlererkennung auf Systemebene ermöglichen, falls die BMS-Kommunikation ausfällt

- Ereignisgesteuerte Nachrichten, die eine sofortige Benachrichtigung über Fehlerzustände, Schutzaktivierung oder Diagnosecodes liefern

Diagnose- und Fehlerbehebungssupport

- Umfassende Fehlercodedefinitionen (DTC – Diagnostic Trouble Codes), die spezifische Fehlermodi identifizieren und Servicetechniker unterstützen

- Historische Datenprotokollierung, die Ereignisse aufzeichnet, die zur Schutzaktivierung führen, und eine Ursachenanalyse von Feldausfällen ermöglicht

- Zugriff auf Kalibrierungsparameter über Servicetools, der eine werkseitige oder feldbasierte Anpassung von Schutzschwellen und Balancierungseinstellungen ermöglicht

- Firmware-Update-Fähigkeit über CAN-Bootloader, die Funktionserweiterungen und Fehlerbehebungen ohne Hardwareaustausch ermöglicht

Isolations- und Sicherheitsaspekte

- Galvanische Trennung zwischen Hochvolt-Batteriepaket und Niedervolt-Fahrzeug-CAN-Bus zur Aufrechterhaltung von Sicherheitsbarrieren >2,5kV

- Isolierte DC-DC-Wandler, die die BMS-Elektronik von der Hochvoltbatterie speisen und Masseschleifen verhindern, die die Messgenauigkeit beeinträchtigen

- Differenzielle Signalübertragung und Twisted-Pair-Verkabelung, die eine Gleichtaktstörunterdrückung bieten, die in Umgebungen mit hoher elektromagnetischer Interferenz (EMI) im Automobil- und Industriebereich entscheidend ist

- Validierung durch automobile EMV-Tests (ISO 11452 Störfestigkeit gegen gestrahlte Felder, ISO 7637 leitungsgeführte Transienten), die einen zuverlässigen Betrieb gewährleisten

Alternative Kommunikationsschnittstellen

- SPI- oder I2C-Schnittstellen für die lokale Kommunikation zwischen Master-BMS-Controller und Slave-AFE-Chips in großen Batteriesystemen

- RS-485 für die Kommunikation über größere Entfernungen in stationären Energiespeicheranwendungen, bei denen die CAN-Bus-Entfernungsbeschränkungen (40m bei 1Mbps) restriktiv sind

- Drahtlose Schnittstellen (Bluetooth, WiFi) ermöglichen eine bequeme Überwachung und Konfiguration über Smartphone-Apps oder Web-Dashboards

- Ethernet-Integration für Energiespeicher im Netzmaßstab, die eine Kommunikation mit hoher Bandbreite zu SCADA-Systemen erfordern

Validierte Kommunikationszuverlässigkeit

Durch die richtige Implementierung der Schnittstellen, umfassende Protokolltester und Validierungsverfahren, unterstützt durch unsere bewährten Fertigungskapazitäten, liefert APTPCB BMS-Baugruppen, die eine robuste Kommunikationsleistung erzielen und einen sicheren, effizienten Batteriesystembetrieb in verschiedenen Anwendungen unterstützen.

Unterstützung verschiedener Batteriekonfigurationen und -chemien

Batteriemanagement-Anforderungen variieren erheblich je nach Anwendung und Zellchemie. Traktionsbatterien für Automobile erfordern eine hohe Leistungsfähigkeit (200-400kW), Unterstützung für schnelles Laden (800V-Architektur, 350kW DC-Schnellladung) und eine funktionale Sicherheitszertifizierung (ISO 26262). Energiespeichersysteme priorisieren eine lange Zyklenlebensdauer (6000-10000 Zyklen), präzise SOC/SOH-Schätzung für Garantie- und Netzdienstleistungen sowie modulare Skalierbarkeit bis zu Megawattstunden-Kapazitäten. Industrieanlagen erfordern einen robusten Betrieb in rauen Umgebungen (-40°C Kaltstart, +70°C Dauerbetrieb), Vibrationsfestigkeit und eine lange Lebensdauer (10-15 Jahre) ohne Wartung.

APTPCB bietet eine flexible BMS-Fertigung, die vielfältige Anforderungen durch konfigurierbare Designs und skalierbare Produktion unterstützt.

Wichtige Anwendungsflexibilitätsmerkmale

Chemie-spezifische Parametrisierung

- Lithium-Eisenphosphat (LFP): Niedrigere Nennspannung (3,2V), flachere Entladekurve, die fortschrittliche SOC-Algorithmen erfordert, überlegene thermische Stabilität, 4000+ Zyklenlebensdauer

- Nickel-Mangan-Kobalt (NMC): Höhere Energiedichte, steilere Spannungskurven, die die SOC-Schätzung vereinfachen, kritisches Wärmemanagement, 1500-3000 Zyklen

- Lithium-Titanat (LTO): Ultra-schnelle Ladefähigkeit, breiter Temperaturbereich (-30°C bis +55°C), 10000+ Zyklenlebensdauer, geringere Energiedichte

- Konfigurierbare Spannungsschwellenwerte, Temperaturgrenzen und Ladeprofile, optimiert für spezifische Zellchemie und Herstellerspezifikationen Skalierbare Systemarchitekturen

- Modulare AFE-Designs, die 4-16 Zellen pro Leiterplatte unterstützen, mit Daisy-Chain-Erweiterung auf über 100 Zellsysteme durch Master-Slave-Konfigurationen

- Verteilte BMS-Topologien, die Überwachungs- und Ausgleichsschaltungen nahe an den Zellen platzieren, wodurch die Verdrahtungskomplexität in großen Batteriepacks reduziert wird

- Zentralisierte BMS-Architekturen, die die Intelligenz in einem einzigen Controller konsolidieren, wodurch die Kosten für kleinere Batteriesysteme (12-48V Elektrowerkzeuge, Notstromversorgung) reduziert werden

- Flexible Montage, die kundenspezifische Steckverbindertypen, Montagekonfigurationen und Anforderungen an die thermische Schnittstelle berücksichtigt

Leistungsoptimierung

- Überwachungsschaltungen mit geringem Stromverbrauch (<1mA Ruhestrom), die einen Langzeitlagermodus für selten genutzte Batteriesysteme ermöglichen

- Hochstrom-Schütztreiber und Gate-Treiberschaltungen (100-500A Dauerstrom, 1000A+ Spitze) zur Unterstützung von Hochleistungsanwendungen in der Automobil- und Industriebranche

- Wärmemanagementstrategien von natürlicher Konvektion (kleine Packs) über Zwangsluftkühlung und Flüssigkeitskühlschnittstellen (EV- und ESS-Anwendungen)

- Testvalidierung einschließlich Thermokammertests, Vibrationsqualifizierung und beschleunigter Lebensdauertests, die jahrelangen Feldbetrieb simulieren

Zertifizierungs- und Konformitätsunterstützung

- Konstruktionsdokumentation, DFMEA und Prüfberichte zur Unterstützung des Qualitätsmanagements nach IATF 16949 und der funktionalen Sicherheitsbewertungen im Automobilbereich

- Materialdeklarationen (RoHS, REACH, Konfliktmineralien), die den globalen Marktzugang und die Einhaltung der Lieferkettenvorschriften von OEMs ermöglichen

- Dokumentation der Erstmusterprüfung mit Maßprüfung, elektrischer Prüfung und Materialrückverfolgbarkeit zur Unterstützung der PPAP-Anforderungen des Kunden

- Fertigungsqualitätsaufzeichnungen und Konformitätsbescheinigungen, die die Produktionskonsistenz und Rückverfolgbarkeit für Audit- und Garantiezwecke belegen

Technische Unterstützung und Anpassung

- Unterstützung durch Anwendungsingenieure bei der Zellenauswahl, Pack-Konfiguration und Entwicklung von BMS-Spezifikationen

- Entwicklung kundenspezifischer Firmware zur Implementierung kundenspezifischer Algorithmen, Kommunikationsprotokolle oder Sicherheitsfunktionen

- DFM-Zusammenarbeit zur Optimierung von Designs hinsichtlich Fertigbarkeit, Kostenreduzierung und Resilienz der Lieferkette

- Laufender technischer Support durch Support-Services, einschließlich Fehlerbehebung, Fehleranalyse und kontinuierlicher Verbesserungsprogramme

Umfassende BMS-Lösungen

Durch die Kombination von technischem Fachwissen, flexiblen Fertigungskapazitäten und umfassendem Qualitätsmanagement ermöglicht APTPCB Batterieherstellern, Automobil-OEMs und Entwicklern von Energiespeichern die Bereitstellung sicherer, zuverlässiger BMS-Lösungen, die für spezifische Anwendungsanforderungen und die Marktpositionierung optimiert sind.

Skalierbare Produktion von Prototypen bis zur Serienfertigung

BMS-Entwicklungsprogramme erfordern eine reaktionsschnelle Fertigung, die schnelle Design-Iterationen während der Entwicklung, eine flexible Pilotproduktion für Kundenmuster und Zertifizierungstests sowie eine kostengünstige Volumenfertigung unterstützt, die eine gleichbleibende Qualität gewährleistet, wenn die Produktion auf Tausende oder Millionen von Einheiten jährlich ansteigt.

APTPCB bietet komplette BMS-Fertigungsdienstleistungen vom Konzept bis zur Produktion mit konsistenten Prozessen und engagierter technischer Unterstützung.

Wichtige Produktionskapazitäten und Dienstleistungen

Schnelle Prototypenentwicklung

- NPI-Montagedienstleistungen, die funktionale BMS-Prototypen in 7-10 Tagen liefern und die Designvalidierung, Softwareentwicklung und Integrationstests unterstützen

- Technische Zusammenarbeit bei der Überprüfung von Schaltplänen, PCB-Layouts und Stücklisten zur Identifizierung potenzieller Probleme vor dem Bau des ersten Musters

- Flexible Montage, die Designänderungen, Komponentenaustausch und Prüfstandmodifikationen während der Entwicklung ohne übermäßige Vorlaufzeiten oder Kostenstrafen ermöglicht

- Erste Funktionstests zur Validierung der Kern-BMS-Funktionen (Spannungsüberwachung, Schutzaktivierung, Kommunikation), die frühes Feedback zur Designleistung liefern

Pilotproduktion und Validierung

- Kleinserienfertigung (10-100 Einheiten), die Kundenmuster für Systemintegrationstests, Zulassungstests und Marktbewertung bereitstellt

- Erstmusterprüfung mit umfassender Dimensionsprüfung, elektrischer Prüfung und Funktionsvalidierung zur Dokumentation der Fertigungsfähigkeit

- Prozessvalidierung einschließlich Reflow-Profiling, Programmierung der automatisierten optischen Inspektion und Entwicklung von Funktionstests zur Etablierung wiederholbarer Produktionsmethoden

- Technische Unterstützung während der Zertifizierungsprüfung, Unterstützung bei der Testvorbereitung, Fehlerbehebung und Implementierung von Designverbesserungen basierend auf Testergebnissen

Massenfertigung und Qualitätssicherung

- Massenproduktionskapazität, die Stückzahlen von 1.000 bis über 100.000 Einheiten jährlich mit gleichbleibender Qualität und wettbewerbsfähigen Preisen unterstützt

- Automatisierte Bestückungsanlagen einschließlich Hochgeschwindigkeits-Bestückungsautomaten, Reflow-Öfen und Inline-Inspektionssystemen zur Gewährleistung wiederholbarer Prozesse

- Statistische Prozesskontrolle zur Überwachung kritischer Parameter (Reflow-Temperaturen, Bestückungsgenauigkeit, Testausbeuten) zur Ermöglichung eines proaktiven Qualitätsmanagements

- Umfassende Qualitätssysteme, die die Automobilnorm IATF 16949, ISO 9001 und branchenspezifische Standards erfüllen und Vertrauen in die langfristige Lieferung schaffen

Lieferkettenmanagement und Kontinuität

- Strategische Komponentenbeschaffung zur Verwaltung von Teilen mit langer Lieferzeit (AFE-Chips, Schütze, Steckverbinder) und zur Sicherung von Zuteilungen bei Lieferengpässen

- Autorisierte Händlerbeziehungen, die authentische Komponenten mit vollständiger Rückverfolgbarkeit gewährleisten und Fälschungsrisiken verhindern, die für Automobil- und Sicherheitsanwendungen kritisch sind

- Pufferbestandsstrategien und Qualifizierung alternativer Komponenten, die vor Unterbrechungen der Lieferkette schützen und eine reaktionsschnelle Lieferung unterstützen

- Obsoleszenzmanagement, das Komponentenlebenszyklen proaktiv überwacht und Ersatzteile implementiert, bevor End-of-Life-Situationen Produktionsunterbrechungen verursachen

Laufende Ingenieur- und Supportleistungen

- Kostenreduzierungsinitiativen, die Möglichkeiten zur Materialstandardisierung, alternativen Komponenten oder Prozessoptimierung identifizieren, um die Stückkosten zu senken

- Qualitätsprogramme, die Feldausfälle analysieren, Korrekturmaßnahmen implementieren und Erkenntnisse in die Designrichtlinien zurückführen

- Fertigungstechnische Unterstützung bei der Behebung von Produktionsproblemen, der Optimierung von Testverfahren und der Aufrechterhaltung der Gerätekalibrierung

- Kundenkommunikation und Programmmanagement, die Transparenz über Produktionspläne, Qualitätskennzahlen und Lieferleistung bieten

Zuverlässige BMS-Fertigungspartnerschaft

Durch umfassende Fertigungskapazitäten, die von der Entwicklung bis zur Serienproduktion reichen, unterstützt durch engagierte technische Ressourcen und bewährte Qualitätssysteme, ermöglicht APTPCB BMS-Entwicklern und Batterieherstellern, sich auf Innovation und Markterfolg zu konzentrieren, während wir zuverlässige, kostengünstige Baugruppen liefern, die strenge Anforderungen der Automobil-, Industrie- und Energiespeicherbranche erfüllen.