Eine Bremslichtplatine ist eine spezielle Leiterplatte, die für die Ansteuerung hochintensiver roter LED-Arrays für die Hecksignalisierung von Kraftfahrzeugen entwickelt wurde und ein hervorragendes Wärmemanagement erfordert, um ein Durchbrennen der Verbindungsstellen bei längerem Bremsen zu verhindern. Im Gegensatz zu herkömmlicher Unterhaltungselektronik müssen diese Platinen der rauen Automobilumgebung standhalten, einschließlich Spannungsspitzen von bis zu 60 V und Temperaturschwankungen von -40 °C bis +125 °C.

Wichtige Erkenntnisse

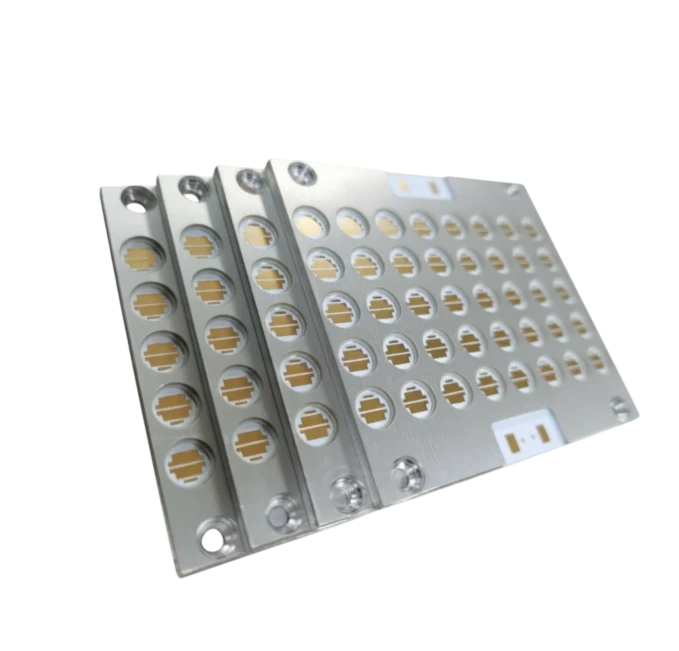

- Wärmemanagement ist entscheidend: LEDs mit hoher Helligkeit erzeugen erhebliche Wärme; Der Standard sind Metallkern-Leiterplatten (MCPCB) mit einer Wärmeleitfähigkeit > 2,0 W/mK.

- Vibrationsbeständigkeit: Lötverbindungen müssen zufälligen Vibrationsprofilen (z. B. 5–2000 Hz) ohne Ermüdungsrisse standhalten.

- Materialauswahl: FR4 ist für Hauptbremslichter oft nicht ausreichend; Zur Wärmeableitung werden bevorzugt Aluminium- oder Kupfersubstrate verwendet.

- Leuchtdichtekonsistenz: Der Leiterbahnwiderstand muss ausgeglichen sein, um eine gleichmäßige Helligkeit über das gesamte LED-Array sicherzustellen.

- Konformität mit Vorschriften: Designs müssen den fotometrischen ECE/SAE-Standards entsprechen, die die Präzision des PCB-Layouts vorschreiben.

- Validierungsschwelle: Das Bestehen von 1.000 Stunden Test bei 85 °C/85 % relativer Luftfeuchtigkeit (Temperatur/Luftfeuchtigkeit) ist ein gängiges Akzeptanzkriterium.

- Kosten vs. Leistung: Während Metallkern-Leiterplatten 20–30 % mehr kosten als FR4, machen sie sperrige externe Kühlkörper überflüssig.

Inhalt

- Was es wirklich bedeutet (Umfang und Grenzen)

- Maßnahmen, die wichtig sind (wie man sie bewertet)

- Auswahl (Auswahlhilfe nach Szenario)

- Implementierungskontrollpunkte (Design bis Fertigung)

- Häufige Fehler (und der richtige Ansatz)

- FAQ (Kosten, Vorlaufzeit, Materialien, Tests, Abnahmekriterien)

- Glossar (Schlüsselbegriffe)

- Schlussfolgerung (nächste Schritte)

Was es wirklich bedeutet (Umfang und Grenzen)

Eine Bremslichtplatine ist nicht nur ein Träger für LEDs; Es ist ein aktives Thermomanagementsystem und struktureller Bestandteil der Sicherheitsarchitektur des Fahrzeugs. Der Anwendungsbereich dieser Technologie geht über die einfache Ein-/Aus-Funktionalität hinaus. Moderne Automobilbeleuchtung integriert komplexe Logik für sequentielle Blinker, adaptive Bremsintensität und Integration in die CAN-Bus- oder LIN-Bus-Netzwerke des Fahrzeugs.

Die Grenzen dieser Technologie werden durch die Leistungsdichte der Anwendung definiert. Eine standardmäßige Armaturenbrettbeleuchtungsplatine verwendet möglicherweise SMDs mit geringem Stromverbrauch auf einer Standard-FR4-Platine, da die thermische Belastung vernachlässigbar ist. Allerdings betreibt eine Bremslichtplatine oder eine Leuchtfeuerplatine (in Einsatzfahrzeugen verwendet) Hochleistungsstrahler, die innerhalb von Sekunden Sperrschichttemperaturen von 150 °C erreichen können, wenn die Wärme nicht effizient abgeführt wird.

Darüber hinaus ist der Formfaktor selten flach. Modernes Fahrzeugdesign erfordert 3D-Konturen. Dies erfordert oft Rigid-Flex PCB-Lösungen oder spezielle flexible Substrate, die sich der Krümmung des Rücklichtgehäuses anpassen können. Dies steht im Gegensatz zu einer Akzentlichtplatine oder Umgebungslichtplatine, die möglicherweise einfache flexible LED-Streifen verwenden, aber nicht die gleichen sicherheitskritischen Zuverlässigkeitsanforderungen stellen wie die primäre Bremsleuchte.

Wichtige Kennzahlen (wie man sie bewertet)

Die Bewertung einer Bremslichtplatine erfordert die Analyse sowohl der Materialeigenschaften der unbestückten Platine als auch der elektrischen Leistung der Baugruppe. In den folgenden Tabellen sind die kritischen Bereiche für eine robuste Bauweise aufgeführt.

Tabelle 1: Thermische und mechanische Kennzahlen| Metrisch | Typischer Bereich/Grenzwert | Warum es wichtig ist | So überprüfen Sie |

| :--- | :--- | :--- | :--- | | Wärmeleitfähigkeit | 1,0 – 3,0 W/mK | Bestimmt, wie schnell sich die Wärme von der LED zum Kühlkörper bewegt. Niedrige Werte führen zum Dimmen oder Ausfall der LED. | ASTM D5470 oder Laserblitzanalyse. | | Glasübergang (Tg) | > 150°C (hohe Tg) | Verhindert die Ausdehnung/Delaminierung der Leiterplatte während des Reflow-Lötens und des Betriebs in heißen Klimazonen. | TMA (Thermomechanische Analyse). | | CTE (Z-Achse) | < 50 ppm/°C | Steuert die Ausdehnungsspannung an plattierten Durchgangslöchern (PTH) während des Temperaturwechsels. | TMA; Überprüfen Sie das Datenblatt anhand von IPC-4101. | | Schälfestigkeit | > 1,0 N/mm | Stellt sicher, dass sich Kupferleiterbahnen bei thermischer Belastung oder Vibration nicht anheben. | IPC-TM-650 2.4.8 Testmethode. | | Dielektrischer Durchschlag | > 3,0 kV Wechselstrom | Verhindert Lichtbögen zwischen der Kupferschicht und dem Metallkern (für MCPCBs). | Hi-Pot-Tests während der Fertigung. | | Lötmaskenhärte | > 6H Bleistifthärte | Beständig gegen Kratzer während der Montage und Handhabung; schützt vor Feuchtigkeit. | IPC-SM-840-Qualifikation. |

Tabelle 2: Elektrische und optische Leistungsmetriken

| Metrisch | Zielschwelle | Auswirkungen auf die Funktion | Häufiger Fehlermodus |

|---|---|---|---|

| Spannungsabfall | < 3 % im gesamten Array | Sorgt für eine gleichmäßige Helligkeit von der ersten bis zur letzten LED der Reihe. | „Dim Tail“-Effekt, bei dem eine Seite schwächer aussieht. |

| Kupfergewicht | 2 oz (70 µm) oder 3 oz | Reduziert den Widerstand für Hochstromleiterbahnen; unterstützt die seitliche Wärmeausbreitung. | Überhitzungsspuren, die zur Delaminierung führen. |

| Oberflächenbeschaffenheit | ENIG oder Immersionssilber | Bietet eine flache Oberfläche für die LED-Platzierung mit feinem Rastermaß und das Drahtbonden. | HASL-Unebenheiten führen zum Kippen der LED (Tombstoning). |

| LED-Verbindungstemperatur | < 110°C (reduziert) | Hält die LED im sicheren Betriebsbereich, um die Lebensdauer aufrechtzuerhalten (L70 > 50.000 Stunden). | Überprüfung der Wärmebildkamera während des Belastungstests. |

| Leckstrom | < 10 µA | Verhindert „Geisterbilder“ (schwaches Leuchten), wenn das Auto ausgeschaltet ist. | Überprüfung des Hochimpedanzmessgeräts. |

So wählen Sie aus (Auswahlhilfe nach Szenario)

Die Auswahl der richtigen Leiterplattentechnologie hängt stark von der konkreten Beleuchtungsfunktion und den mechanischen Randbedingungen des Gehäuses ab. Verwenden Sie diese Entscheidungsregeln, um die Kompromisse zu bewältigen.

- Wenn die LED-Leistungsdichte 1 W/cm² überschreitet, wählen Sie eine Aluminium-Metallkern-Leiterplatte (MCPCB), um die thermische Belastung effektiv zu verwalten.

- Wenn das Design erfordert, dass das Licht um die Fahrzeugecke herum verläuft (z. B. Abbiegelicht-Leiterplatte), wählen Sie eine Rigid-Flex-Leiterplatte oder eine Polyimid-Flex-Leiterplatte mit Versteifungen.

- Wenn die Kosten der primäre Treiber sind und der LED-Strom niedrig ist (< 50 mA), wählen Sie FR4 mit Schwerkupfer (2oz+) und thermischen Durchkontaktierungen anstelle eines Vollmetallkerns.

- Wenn es sich bei der Anwendung um ein Hochspannungs-Elektrofahrzeugsystem (> 60 V) handelt, wählen Sie eine dielektrische Schicht mit hoher Durchbruchspannung (> 4 kV), um einen Kurzschluss zum Chassis zu verhindern.

- Wenn die Baugruppe Drahtbonden für Chip-on-Board-LEDs (COB) beinhaltet, wählen Sie die ENEPIG-Oberflächenveredelung für eine robuste Drahtbondfähigkeit.

- Wenn es sich bei der Leuchte um eine Umgebungslichtplatine in der Kabine mit minimaler Hitze handelt, wählen Sie Standard-FR4- oder kostengünstige CEM-3-Materialien.

- Wenn die Betriebsumgebung Salznebel oder hohe Luftfeuchtigkeit aufweist, entscheide du dich dafür, nach der Montage Schutzbeschichtung (Silikon oder Acryl) aufzutragen.

- Wenn das Design neben Power-LEDs eine komplexe Logik (Mikrocontroller) erfordert, wählen Sie einen Hybrid-Stack-Up oder eine starre Platine mit einer separaten LED-Tochterplatine.

- Wenn das LED-Farb-Binning von entscheidender Bedeutung ist, wählen Sie eine weiße Lötmaske mit hohem Reflexionsvermögen (> 85 %), um die Lichtausbeute und Farbkonsistenz zu maximieren.

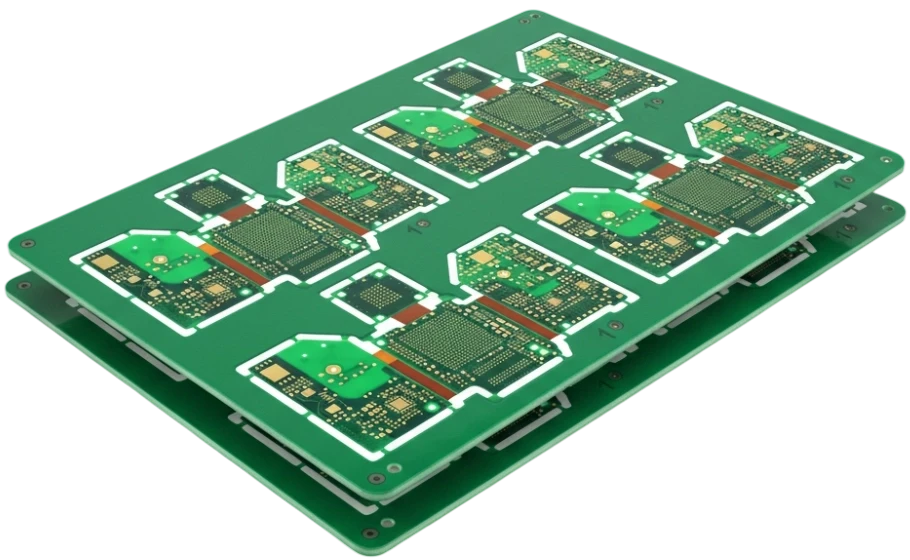

- Wenn das Produktionsvolumen hoch und die Form einfach ist, wählen Sie für die Paneelisierung die V-förmige Nut, um den Abfall zu minimieren und die Montagekosten zu senken.

Implementierungskontrollpunkte (Design bis Fertigung)

Die erfolgreiche Produktion einer Bremslichtplatine erfordert einen disziplinierten Ansatz von der Schaltplanphase bis zur Endmontage.

Phase 1: Design und Layout

- Thermische Simulation:

- Aktion: Führen Sie eine thermische Simulation (CFD) unter Annahme der ungünstigsten Umgebungstemperatur (z. B. 85 °C) durch.

- Akzeptanz: Die simulierte LED-Sperrschichttemperatur muss 10 °C unter der maximalen Nenntemperatur des Herstellers bleiben.

- Stromdichteprüfung:

- Aktion: Berechnen Sie die Leiterbahnbreiten basierend auf den IPC-2152-Standards für den Zielstrom.

- Akzeptanz: Der Temperaturanstieg der Leiterbahnen muss bei maximalem Strom < 10 °C über der Umgebungstemperatur liegen.

- Panelisierungsstrategie:

- Aktion: Entwerfen Sie die Platte mit Werkzeugstreifen und Passmarken für die automatisierte Montage.

- Akzeptanz: Plattenauslastung > 80 % zur Optimierung der Materialkosten.

Phase 2: Fertigung (Leiterplattenherstellung)

- Überprüfung der dielektrischen Dicke:

- Aktion: Messen Sie die Dicke der dielektrischen Schicht zwischen Kupfer und Metallkern (für MCPCB).

- Akzeptanz: Die Dicke muss innerhalb von ±10 % des angegebenen Wertes liegen (typischerweise 75 µm bis 100 µm).

- Lötmaskenhaftung:

- Aktion: Führen Sie einen Klebebandtest (IPC-TM-650 2.4.28.1) auf der weißen Lötstoppmaske durch.

- Akzeptanz: Das Entfernen der Lötstoppmaske ist nicht gestattet. entscheidend für Reflektivität und Schutz.

- Messung der Oberflächengüte:

- Aktion: Röntgenfluoreszenzmessung (RFA) der ENIG-/Immersionssilberdicke.

- Akzeptanz: Golddicke 2–5 µin; Nickel 120–240 µin (für ENIG).

Phase 3: Montage (PCBA)

- Lötpasteninspektion (SPI):

- Aktion: Verwenden Sie 3D-SPI, um das Pastenvolumen auf Wärmeleitpads zu messen.

- Akzeptanz: Pastenvolumen 80–120 % des Schablonenöffnungsvolumens.

- Hohlraumanalyse (Röntgen):

- Aktion: Röntgeninspektion der Wärmeleitpad-Lötstelle unter der LED.

- Akzeptanz: Gesamthohlraumfläche < 25 %; Größter einzelner Hohlraum < 10 % der Padfläche.

- Funktionstest (FCT):

- Aktion: Schalten Sie die Platine mit Nennspannung ein und messen Sie die Stromaufnahme.

- Akzeptanz: Der Strom muss innerhalb von ±5 % des Designziels liegen; alle LEDs leuchten.

- Burn-In-Test:

- Aktion: Betreiben Sie das Board 4–8 Stunden lang bei maximaler Leistung.

- Akzeptanz: Kein Flackern, keine Farbverschiebung oder katastrophale Ausfälle.

Häufige Fehler (und der richtige Ansatz)

Selbst erfahrene Ingenieure können die Nuancen von Leiterplatten für die Automobilbeleuchtung übersehen. Hier sind die häufigsten Fehler und wie man sie vermeidet.

1. Ignorieren der Nichtübereinstimmung der thermischen Ausdehnung

- Fehler: Verwendung eines Standard-FR4-Dielektrikums mit großen Keramik-LEDs ohne Berücksichtigung des CTE (Wärmeausdehnungskoeffizient).

- Auswirkung: Lötstellen reißen aufgrund von Spannung nach einigen hundert Temperaturzyklen.

- Fix: Verwenden Sie ein passendes CTE-Substrat oder konforme Lotlegierungen.

- Überprüfen: Führen Sie 1000 Zyklen von Thermoschocktests bei -40 °C bis +125 °C durch.

2. Unzureichende thermische Vias

- Fehler: Die thermischen Durchkontaktierungen sind zu weit vom LED-Wärmeleitpad entfernt oder es werden zu wenige Durchkontaktierungen bei einem FR4-Design verwendet.

- Auswirkungen: Ein hoher Wärmewiderstand führt zu Hotspots und verkürzt die Lebensdauer der LEDs.

- Fix: Vias direkt im Pad (Via-in-Pad) oder direkt daneben platzieren; füllen und bei Bedarf verschließen.

- Überprüfen: Wärmebild während des Prototypentests.

3. Falsche Lötmaskenfarbe

- Fehler: Verwendung einer standardmäßigen grünen Lötmaske für Beleuchtungsanwendungen.

- Auswirkungen: Grün absorbiert Licht, verringert die Gesamteffizienz der Leuchte und verändert die Farbtemperatur.

- Fix: Geben Sie immer „Super White“ oder eine hochreflektierende Lötmaske an.

- Überprüfen: Messung des Reflexionsvermögens (sollte > 85 % sein).

4. Übersehen des Transientenschutzes

- Fehler: Auslegung für 12 V Gleichstrom ohne Schutz gegen Lastabfall (Spannungsspitzen).

- Auswirkungen: LEDs oder Treiber-ICs brennen durch, wenn die Lichtmaschine des Fahrzeugs Spitzenwerte aufweist.

- Fix: Einschließlich TVS-Dioden und Eingangskondensatoren, die für Kfz-Transienten ausgelegt sind (ISO 7637).

- Überprüfen: Pulsprüfung gemäß Automobilstandards.5. Schlechte Panelisierung für V-Cut

- Fehler: Platzieren von Kupferelementen oder -komponenten zu nahe an der V-Score-Linie auf einer Aluminium-Leiterplatte.

- Auswirkung: Die Ritzklinge legt Kupfer frei oder zerbricht Keramikkondensatoren, was zu Kurzschlüssen führt.

- Fix: Halten Sie einen Abstand von mindestens 1,0 mm von der V-Kerblinie für Kupfer und 2,0 mm für Komponenten ein.

- Überprüfen: Gerber-Überprüfung anhand von DFM-Richtlinien.

6. Unzureichendes Kupfergewicht

- Fehler: Verwendung von standardmäßigem 1-Unzen-Kupfer für Hochstrom-Bremslichtketten.

- Auswirkungen: Ein übermäßiger Spannungsabfall führt dazu, dass die letzte LED in der Reihe schwächer ist als die erste.

- Fix: Verwenden Sie 2 Unzen oder 3 Unzen Kupfer oder verbreitern Sie die Leiterbahnen deutlich.

- Überprüfen: Berechnung des Spannungsabfalls und physikalische Messung.

7. Vernachlässigung des Feuchtigkeitsschutzes

- Fehler: Vorausgesetzt, das Rücklichtgehäuse ist perfekt abgedichtet.

- Auswirkungen: Kondensation korrodiert Spuren und verursacht Kriechströme.

- Fix: Tragen Sie eine Schutzbeschichtung auf oder verwenden Sie Vergussmassen für kritische Bereiche.

- Überprüfen: Salzsprühnebel- und Feuchtigkeitskammertest.

8. Mechanische Vibrationen unterschätzen

- Fehler: Platzierung schwerer Komponenten (Induktoren, große Kappen) ohne Klebeunterstützung.

- Auswirkungen: Komponenten werden aufgrund von Straßenvibrationen von den Bremsbelägen abgeschert.

- Fix: Für schwere Bauteile Klebeverankerung verwenden; Überprüfen Sie die Pad-Geometrie.

- Überprüfen: Vibrationstests (Zufalls- und Sinus-Sweep).

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

F: Wie hoch sind die Kosten einer Metallkernplatine im Vergleich zu FR4 für Bremslichter? A: Eine Metallkern-Leiterplatte (MCPCB) kostet aufgrund des Aluminiummaterials und der speziellen Verarbeitung normalerweise 20 bis 50 % mehr als eine Standard-FR4-Platine.

- FR4: Geringere Rohstoffkosten, Standardverarbeitung.

- MCPCB: Höhere Materialkosten, erfordert spezielle Routing-/Rillwerkzeuge.

- Systemkosten: MCPCB senkt häufig die *Gesamtsystemkosten durch den Wegfall externer Kühlkörper.

F: Was ist die Standardvorlaufzeit für die Herstellung von Bremslicht-Leiterplatten? A: Die Standardvorlaufzeiten für Produktionsmengen betragen in der Regel 2 bis 3 Wochen, wobei Schnellabwicklungsoptionen verfügbar sind.

- Prototyp: 3–5 Tage (je nach Materialverfügbarkeit).

- Produktion: 10–15 Werktage.

- Hinweis: Spezialmaterialien (z. B. 3 Unzen Kupfer, spezifisches Dielektrikum) können eine Woche länger dauern.

F: Kann ich FR4 für eine Bremslichtplatine verwenden? A: Ja, aber nur für Designs mit geringem Stromverbrauch oder wenn umfangreiche thermische Durchkontaktierungen und externe Kühlkörper verwendet werden.

- Geringer Stromverbrauch: < 0,5 W Gesamtverlustleistung könnte auf FR4 funktionieren.

- Hohe Leistung: > 1 W erfordert normalerweise MCPCB.

- Risiko: FR4 hat im Vergleich zu MCPCB (2,0+ W/mK) eine schlechte Wärmeleitfähigkeit (0,3 W/mK).

F: Welche Tests sind für Leiterplatten für die Automobilbeleuchtung erforderlich? A: Automobil-Leiterplatten müssen strengen Zuverlässigkeitstests unterzogen werden, um AEC-Q100 und andere Standards zu erfüllen.

- Thermoschock: -40 °C bis +125 °C (500–1000 Zyklen).

- Vibration: Zufällige Vibrationsprofile, die den Straßenzustand simulieren.

- Einbrennen: Für sicherheitskritische Bremslichter ist häufig ein 100 % funktionsfähiges Einbrennen erforderlich.

F: Was ist die beste Oberflächenbeschaffenheit für das LED-Drahtbonden? A: ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) ist der Goldstandard für die Zuverlässigkeit des Drahtbondens.

- ENIG: Gut zum Löten, akzeptabel für etwas Drahtbonden.

- ENEPIG: Überragende Drahtbindungsfestigkeit und Korrosionsbeständigkeit.

- Tauchsilber: Gutes Reflexionsvermögen, bei unsachgemäßer Handhabung besteht jedoch die Gefahr des Anlaufens.

F: Wie verhindere ich das „Tombstoning“ kleiner LED-Komponenten? A: Tombstoning entsteht, wenn die Benetzungskräfte beim Reflow unausgeglichen sind.

- Design: Stellen Sie sicher, dass die Wärmeleitpads symmetrisch sind und eine thermische Entlastung haben, wenn sie an große Flächen angeschlossen werden.

- Prozess: Optimieren Sie das Reflow-Profil (Einweichzone), um die Temperaturen auszugleichen.

- Platzierung: Achten Sie auf einen genauen Platzierungsdruck und eine genaue Platzierung.F: Was ist der Unterschied zwischen einer Bremslichtplatine und einer Rundumleuchtenplatine? A: Der Hauptunterschied liegt im Arbeitszyklus und der Intensität.

- Bremslicht: Intermittierendes, sicherheitskritisches, reguliertes Strahlmuster mit hoher Leistung.

- Leuchtfeuer: Kontinuierliches Blinken/Stroboskop, extrem hohe Intensität, oft 360-Grad-Abdeckung.

- Thermisch: Leuchtfeuer erfordern aufgrund des Dauerbetriebs häufig ein noch aggressiveres Wärmemanagement.

F: Was sind die Akzeptanzkriterien für LED-Lötlücken? A: Übermäßige Hohlräume behindern die Wärmeübertragung und führen zu einem frühen LED-Ausfall.

- IPC-Standard: IPC-A-610 Klasse 3 (Hohe Zuverlässigkeit).

- Grenzwert: Typischerweise < 25 % der gesamten Hohlraumfläche unter dem Wärmeleitpad.

- Kritisch: Kein einzelner Hohlraum sollte sich über die gesamte Breite des Wärmepfads erstrecken.

Glossar (Schlüsselbegriffe)

| Begriff | Definition | Kontext in Bremslichtern |

|---|---|---|

| MCPCB | Leiterplatte mit Metallkern. | Eine Leiterplatte mit einer Metallbasis (normalerweise Aluminium) zur Wärmeableitung. |

| IMS | Isoliertes Metallsubstrat. | Ein anderer Name für MCPCB; Die dielektrische Schicht ist der wichtigste Isolator. |

| Verbindungstemperatur (Tj) | Die Innentemperatur des LED-Chips. | Die entscheidende zu kontrollierende Metrik; Das Überschreiten von max. Tj führt zum Ausfall. |

| Lichtstrom | Die Gesamtlichtleistung der LED (gemessen in Lumen). | Für die Legalität müssen Bremslichter bestimmte Lumenvorgaben erfüllen. |

| Wärmeleitfähigkeit (k) | Maß für die Fähigkeit eines Materials, Wärme zu leiten (W/mK). | Höhere „k“-Werte im Dielektrikum bedeuten kühlere LEDs. |

| Dielektrischer Durchschlag | Die Spannung, bei der die Isolationsschicht versagt. | Entscheidend für die Sicherheit ist, sicherzustellen, dass der Metallkern nicht unter Spannung steht. |

| AEC-Q100 | Qualifikationsstandard des Automotive Electronics Council. | Der Branchenmaßstab für Stresstests aktiver Komponenten. |

| PPAP | Genehmigungsprozess für Produktionsteile. | Der von Automobil-OEMs geforderte Dokumentations- und Validierungsprozess. |

| CAN-Bus | Controller-Area-Netzwerk. | Das Fahrzeugnetzwerk, das möglicherweise das Bremslichtsignal auslöst. |

| Referenzmarker | Optische Erkennungsmarke auf der Leiterplatte. | Unverzichtbar für die präzise Platzierung der LEDs während der Montage. |

| TVS-Diode | Überspannungsschutz. | Schützt den Stromkreis vor Hochspannungsspitzen (Load Dump). |

| Binning | Sortieren von LEDs nach Farbe und Helligkeit. | Stellt sicher, dass alle LEDs am Bremslicht identisch aussehen. |

Fazit (Nächste Schritte)

Die Entwicklung und Herstellung einer Bremslicht-Leiterplatte erfordert ein Gleichgewicht zwischen thermischer Physik, elektrischer Effizienz und strenger mechanischer Validierung. Durch die Auswahl des richtigen Substrats – typischerweise eine hochleitfähige Metallkern-Leiterplatte – und die Einhaltung strenger Designregeln hinsichtlich Kupfergewicht und thermischen Durchkontaktierungen stellen Sie die Sicherheit und Langlebigkeit des Kfz-Signalsystems sicher.