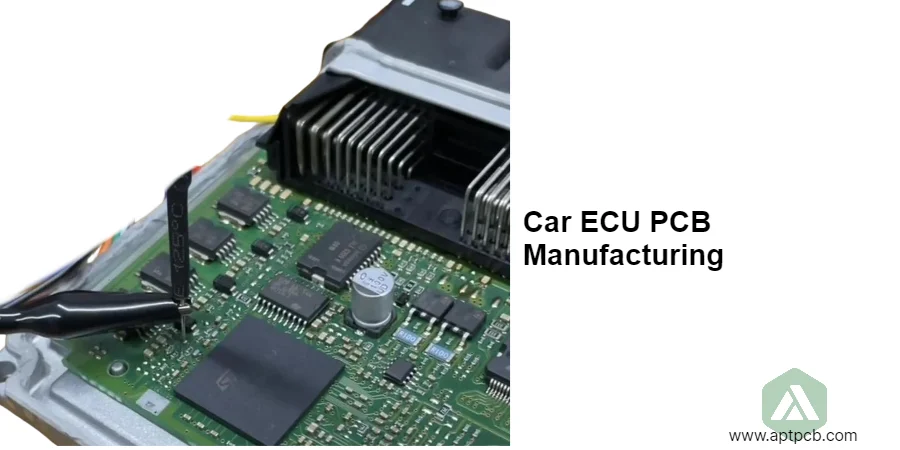

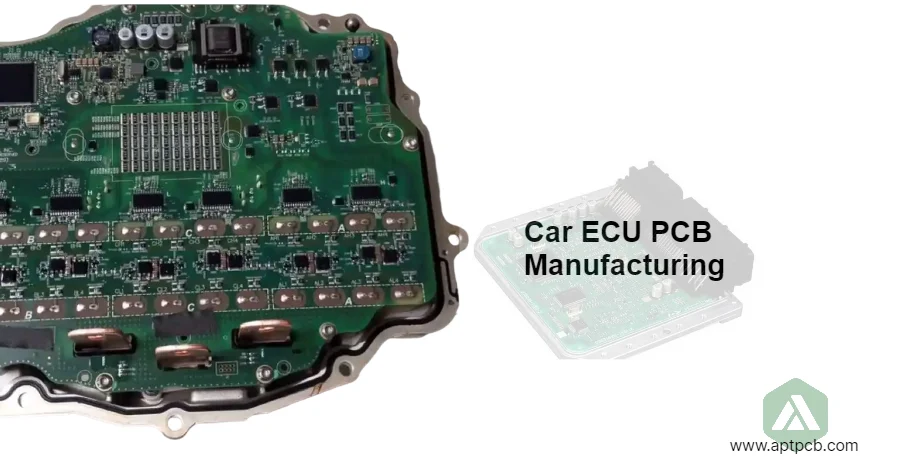

Die Herstellung von Kfz-ECU-Leiterplatten unterstützt die Motorsteuerung, Getriebesteuerung, Karosserieelektronik und Fahrzeugsysteme, die AEC-Q-qualifizierte Komponenten, einen erweiterten Temperaturbereich (-40 bis +125°C), robuste EMV-Leistung und eine Zuverlässigkeit von über 15 Jahren erfordern. Dies gilt für Antriebsstrangmanagement, Getriebesteuerung, Karosseriesteuergeräte und spezialisierte Fahrzeugfunktionen, die eine präzise Sensorverarbeitung, Aktuatorsteuerung und CAN-Netzwerkkommunikation über Millionen von Betriebsstunden während des gesamten Fahrzeuglebenszyklus erfordern.

Bei APTPCB fertigen wir Kfz-ECU-Leiterplatten mit Fachkenntnissen in der Automobilelektronik, wobei wir qualifizierte Prozesse und umfassende Tests implementieren, die diverse ECU-Anwendungen unterstützen.

Implementierung einer robusten Antriebsstrangsteuerung

Motor- und Getriebe-Steuergeräte (ECUs) führen Echtzeit-Regelalgorithmen aus, die Kraftstoffeinspritzung, Zündzeitpunkt, Ventilsteuerung und Getriebeschaltung verwalten. Dies erfordert Hochgeschwindigkeits-ADCs, die Sensoren mit 1-10 kHz abtasten, präzise PWM-Ausgänge zur Steuerung von Aktuatoren und eine deterministische Ausführung, die eine Regelkreiszeit von <1 ms einhält. Herausforderungen bei der Antriebsstrangsteuerung umfassen die Aufrechterhaltung der Kalibriergenauigkeit über Temperaturschwankungen hinweg, die Erreichung der Emissionskonformität durch präzise Kraftstoffregelung und die Bereitstellung eines ausfallsicheren Betriebs bei Sensor- oder Aktuatorausfällen. Eine unzureichende Steuerungsimplementierung führt zu schlechter Motorleistung, erhöhten Emissionen, die Vorschriften nicht erfüllen, oder zu Fahrbarkeitsproblemen, die die Kundenzufriedenheit beeinträchtigen – was die Fahrzeugkonformität, den Kraftstoffverbrauch und das Fahrerlebnis erheblich beeinflusst.

Bei APTPCB unterstützt unsere Fertigung präzise Antriebsstrangsteuerungen, die Emissionskonformität und optimale Leistung erreichen.

Implementierung der Antriebsstrangsteuerung

- Automobil-Mikrocontroller: Mehrkern-MCUs (Infineon AURIX, NXP MPC5xxx, Renesas RH850) mit Echtzeitfähigkeiten und Qualitätssystem-Qualifizierung.

- Hochauflösende ADCs: 12-16 Bit-Wandler, die Sauerstoffsensoren, Temperatur-, Druck- und Positionssensoren mit kHz-Raten abtasten und eine präzise Steuerung ermöglichen.

- Präzise PWM-Ausgänge: Hochfrequenz-PWM (10-100 kHz) zur Steuerung von Kraftstoffeinspritzdüsen, Zündspulen und variabler Ventilsteuerung mit Mikrosekunden-Zeitgenauigkeit.

- Robuste Sensorschnittstellen: Pull-ups, Filter und Schutzschaltungen, die verschiedene Sensortypen in der elektrischen Umgebung von Kraftfahrzeugen verarbeiten.

- Aktuator-Treiber: High-Side-/Low-Side-Treiber mit Strombegrenzung und Diagnose-Feedback zur Steuerung von Solenoiden, Motoren und Heizungen.

Sicherstellung der EMV-Konformität und elektrischen Robustheit

Steuergeräte arbeiten in elektrisch rauen Automobilumgebungen mit Zündtransienten, Lichtmaschinenwelligkeit und EMI von umliegender Elektronik, was ein umfassendes EMV-Design erfordert, das die Grenzwerte für leitungsgebundene und abgestrahlte Emissionen einhält und elektrische Transienten gemäß ISO 7637 übersteht. EMV-Herausforderungen umfassen das Filtern von Hochfrequenzrauschen, den Schutz vor Lastabwurf (100V-Transienten) und die Verhinderung von abgestrahlten Emissionen, die den Radioempfang beeinträchtigen. Eine unzureichende EMV-Implementierung führt zu AM-Funkstörungen, Steuergeräte-Resets durch Transienten oder Komponentenschäden durch elektrische Ereignisse – was die elektrische Zuverlässigkeit des Fahrzeugs und die Einhaltung gesetzlicher Vorschriften erheblich beeinträchtigt.

Bei APTPCB implementiert unsere Fertigung automobile EMV-Strategien, die die Einhaltung gesetzlicher Vorschriften und die elektrische Robustheit gewährleisten.

EMV-Implementierung

- Transienten-Schutz: TVS-Dioden und Unterdrückungsnetzwerke zum Schutz vor Lastabwurf, induktivem Rückschlag und ESD-Ereignissen gemäß Prüfqualität Standards.

- Eingangsfilterung: Pi-Filter und Ferritperlen zur Dämpfung von leitungsgebundenen Emissionen und Störanfälligkeit auf Strom- und CAN-Leitungen.

- Leiterplatten-Layout-Optimierung: Integrität der Massefläche, Signalverfolgung und Via-Stitching zur Minimierung von Schleifenflächen, wodurch abgestrahlte Emissionen reduziert werden.

- Geschirmte Gehäuse: Geerdete Metallgehäuse mit Dichtungen und gefilterten Steckverbindern zur Eindämmung von Emissionen und Verbesserung der Immunität.

Wärmemanagement in Motorraumumgebungen

Antriebsstrang-Steuergeräte, die in der Nähe von Motoren montiert sind, erfahren Betriebstemperaturen von -40 bis +125 °C, was ein robustes Wärmemanagement, temperaturqualifizierte Komponenten und ein validiertes thermisches Design erfordert. Thermische Herausforderungen umfassen die Ableitung von Wärme von Leistungstreibern und Reglern, die Aufrechterhaltung der elektronischen Leistung bei extremen Temperaturen und die Verhinderung eines thermischen Durchgehens. Ein unzureichendes thermisches Design führt zu vorzeitigem Komponentenausfall, intermittierendem Betrieb bei extremen Temperaturen oder thermischer Abschaltung während des normalen Betriebs – was die Zuverlässigkeit und die Garantiekosten erheblich beeinflusst.

Bei APTPCB implementiert unsere Fertigung thermische Strategien, die einen zuverlässigen Betrieb im Motorraum gewährleisten.

Wärmemanagement

- Schwere Kupferkonstruktion: 2-4oz Kupfer zur Verteilung der Wärme von Leistungskomponenten über die Leiterplattenfläche mit NPI-Bestückung-Validierung.

- Thermische Schnittstelle zum Gehäuse: Präzise Spaltkontrolle zwischen Leistungsbauteilen und Metallgehäuse, die die Wärmeableitung zur Fahrzeugstruktur ermöglicht.

- Hochtemperaturkomponenten: AEC-Q200-Teile, ausgelegt für Sperrschichttemperaturen von 150-175 °C, die unter Motorhaubenbedingungen überleben.

- Thermische Simulation: CFD-Analyse zur Vorhersage von Komponententemperaturen, die das thermische Design vor der Produktion validiert.

Unterstützung der CAN-Netzwerkkommunikation

Moderne Fahrzeuge verwenden CAN-, CAN-FD-, LIN- und FlexRay-Netzwerke, die 50-100+ Steuergeräte verbinden und robuste Netzwerkschnittstellen, Protokollimplementierung und Diagnosefunktionen erfordern. Zu den Netzwerkherausforderungen gehören das Erreichen der Buslastanforderungen, die Implementierung von Fehlerbehandlung und -wiederherstellung sowie die Bereitstellung von Diagnosezugriff. Eine unzureichende Netzwerkimplementierung führt zu Kommunikationsfehlern, die den Fahrzeugbetrieb beeinträchtigen, langsamen Diagnoseantworten, die den Service erschweren, oder EMV-Anfälligkeit, die Netzwerke stört – was die elektrische Zuverlässigkeit und Wartungsfreundlichkeit des Fahrzeugs erheblich beeinträchtigt.

Bei APTPCB unterstützt unsere Fertigung die Integration von Automobilnetzwerken, um eine zuverlässige Fahrzeugkommunikation zu erreichen.

Netzwerkimplementierung

- CAN-Transceiver: Automobil-qualifizierte Transceiver mit Fehlerschutz- und Busüberwachungsfunktionen.

- Terminierung und Vorspannung: Korrekte Netzwerkterminierung zur Aufrechterhaltung der Signalintegrität über Temperaturbereiche hinweg und zur Vermeidung von Reflexionen.

- Protokollimplementierung: Validierte Kommunikationsstacks, die CAN/CAN-FD-Protokolle mit Diagnosediensten implementieren.

- Netzwerkdiagnose: OBD-II- und UDS-Diagnoseunterstützung, die die Fahrzeugfehlerbehebung und ECU-Neuprogrammierung ermöglicht.

Langfristige Unterstützung im Automobilbereich

Steuergeräte-Produktionsprogramme erstrecken sich über 15+ Jahre und erfordern Komponentenverfügbarkeit, Designänderungskontrolle und Felddienstunterstützung. Herausforderungen im Lebenszyklus umfassen die Verwaltung von Komponentenveralterung, die Validierung von Designänderungen und die Unterstützung bei Feldausfällen. Eine unzureichende Lebenszyklusunterstützung führt zu Lieferunterbrechungen, teuren Letztkäufen oder der Unfähigkeit, Fahrzeuge zu reparieren – was die Gesamtbetriebskosten und die Kundenzufriedenheit erheblich beeinträchtigt.

Bei APTPCB bieten wir umfassende Lebenszyklusunterstützung für Steuergeräte während der gesamten Fahrzeugproduktion.

Lebenszyklusunterstützung

- Langfristige Komponentenverfügbarkeit: Komponenten in Automobilqualität mit erweiterten Lebenszykluszusagen und Skalierbarkeit für die Massenproduktion.

- Obsoleszenzmanagement: Proaktive Überwachung und alternative Qualifizierung vor Verfügbarkeitsproblemen.

- Änderungskontrolle: Strenger PPAP-Prozess zur Validierung von Modifikationen unter Beibehaltung von Form, Passung und Funktion.

- Feldausfallanalyse: Ursachenanalyse und Korrekturmaßnahmen zur Unterstützung der kontinuierlichen Verbesserung.

Durch umfassende Lebenszyklusunterstützung und Automobilkompetenz, koordiniert mit dem Management der Komponentenbeschaffung, ermöglicht APTPCB erfolgreiche Steuergeräteprogramme von der Entwicklung bis zum Ende der Lebensdauer.