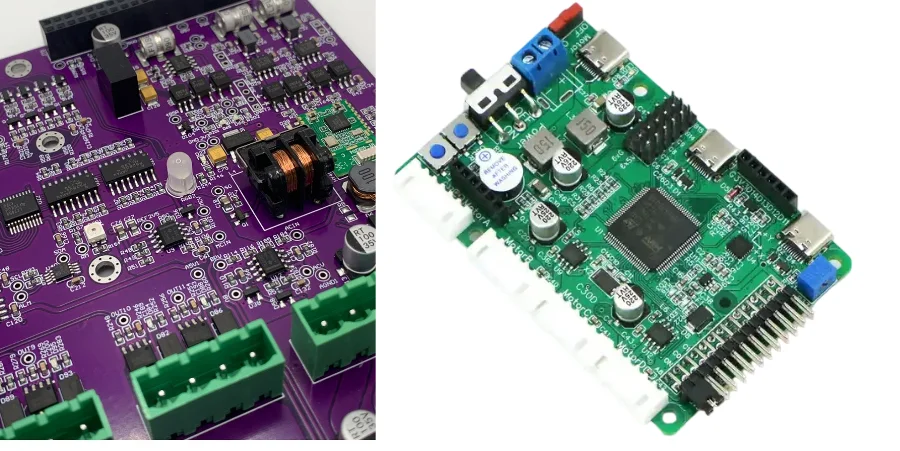

Der Übergang zur Industrie 4.0 stützt sich stark auf die Hardware, die die Automatisierung antreibt, und im Mittelpunkt dieser Transformation steht die Connected Factory PCB. Diese Leiterplatten sind nicht nur passive Träger elektronischer Komponenten; sie sind das aktive Nervensystem intelligenter Fertigungsumgebungen und ermöglichen den Echtzeit-Datenaustausch zwischen Maschinen, Sensoren und Cloud-Systemen.

Für Ingenieure und Einkaufsleiter ist es entscheidend, die spezifischen Anforderungen einer Connected Factory PCB zu verstehen. Im Gegensatz zu Unterhaltungselektronik müssen diese Platinen rauen Industrieumgebungen standhalten und gleichzeitig eine hohe Signalintegrität für die Datenübertragung gewährleisten. APTPCB (APTPCB PCB Factory) ist spezialisiert auf die Herstellung dieser hochzuverlässigen Platinen und stellt sicher, dass die physikalische Schicht Ihres IoT-Netzwerks fehlerfrei funktioniert.

Wichtige Erkenntnisse

- Definition: Eine Connected Factory PCB ist speziell für das Industrielle IoT (IIoT) konzipiert, wobei Konnektivität, Langlebigkeit und Datenintegrität Priorität haben.

- Kritische Metriken: Signalintegrität (Impedanzkontrolle) und Wärmemanagement sind die wichtigsten Leistungsindikatoren.

- Neue Technologien: Die Technologie des 3D-Drucks von Leiterplatten und die Additive Fertigung werden zunehmend für das Rapid Prototyping komplexer Sensorgehäuse und nicht-planarer Schaltungen in intelligenten Fabriken eingesetzt.

- Missverständnis: Hohe Kosten bedeuten nicht immer hohe Zuverlässigkeit; die richtige Materialauswahl ist wichtiger als der Rohmaterialpreis.

- Validierung: Die automatische optische Inspektion (AOI) ist unzureichend; Funktionstests (FCT) sind für vernetzte Geräte obligatorisch.

- Tipp: Entwerfen Sie den Lagenaufbau immer frühzeitig, um Hochgeschwindigkeits-Kommunikationsprotokolle wie Ethernet oder 5G zu berücksichtigen.

Was eine Connected Factory PCB wirklich bedeutet (Umfang & Grenzen)

Aufbauend auf der Kerndefinition ist es unerlässlich, den spezifischen Umfang und die Grenzen zu verstehen, die eine Connected Factory PCB von Standardelektronik trennen.

Eine Connected Factory PCB wird durch ihre Betriebsumgebung und ihre Funktion definiert. Während eine Standard-Leiterplatte in einem temperaturkontrollierten Büro liegen könnte, arbeitet eine Fabrik-Leiterplatte oft in der Nähe von vibrierenden Motoren, in Hochtemperaturöfen oder in Roboterarmen, die eine ständige Biegung erfordern. Der "Connected"-Aspekt impliziert, dass die Platine HF-Fähigkeiten (Hochfrequenz), Ethernet-Ports oder Sensorarrays umfasst, die Daten in ein größeres Manufacturing Execution System (MES) einspeisen.

Der Umfang dieser Platinen umfasst:

- Datenerfassung: Platinen, die mit Sensoren (Temperatur, Vibration, Druck) verbunden sind.

- Kommunikation: Platinen, die Wi-Fi-, Bluetooth-, LoRaWAN- oder 5G-Signale verarbeiten.

- Steuerung: Platinen, die Aktuatoren und Motoren basierend auf empfangenen Daten ansteuern. Jüngste Fortschritte in der Additiven Fertigung haben diesen Anwendungsbereich erweitert. Ingenieure können nun 3D-Druck von Leiterplatten-Techniken für die schnelle Prototypenentwicklung kundenspezifischer Sensorknoten nutzen, die in unregelmäßige Räume innerhalb von Altanlagen passen. Dies ermöglicht es älteren Fabriken, "vernetzt" zu werden, ohne schwere Geräte ersetzen zu müssen. Für die Massenproduktion bleibt jedoch die traditionelle subtraktive Fertigung der Standard für Zuverlässigkeit und Leitfähigkeit.

Wichtige PCB-Metriken für die vernetzte Fabrik (wie man Qualität bewertet)

Sobald der Anwendungsbereich definiert ist, besteht der nächste Schritt darin, die Qualität durch spezifische Metriken zu quantifizieren, die sicherstellen, dass die Platine den industriellen Anforderungen standhält.

In einer vernetzten Fabrik führt ein Platinenausfall zu Ausfallzeiten, die weitaus kostspieliger sind als die Platine selbst. Daher konzentrieren sich die Metriken auf Zuverlässigkeit und Signalintegrität.

| Metrik | Warum es wichtig ist | Typischer Bereich oder Einflussfaktoren | Wie man misst |

|---|---|---|---|

| Impedanzkontrolle | Stellt sicher, dass Datensignale (Ethernet/RF) nicht degradieren oder reflektieren, wodurch Datenverlust verhindert wird. | ±5% bis ±10% Toleranz; abhängig von Leiterbahnbreite und Dielektrikumshöhe. | Zeitbereichsreflektometrie (TDR). |

| Tg (Glasübergangstemperatur) | Bestimmt die Temperatur, bei der das PCB-Material beginnt, zu erweichen und strukturelle Integrität zu verlieren. | Standard: 130°C; Hohe Tg: >170°C (Empfohlen für Fabriken). | Dynamische Differenzkalorimetrie (DSC). |

| CTE (Koeffizient der Wärmeausdehnung) | Misst, wie stark sich die Platine unter Hitze ausdehnt. Eine Fehlanpassung führt zu Rissen in den Lötstellen. | Die Z-Achsen-Ausdehnung sollte <3,5% (50-260°C) betragen. | Thermomechanische Analyse (TMA). |

| Dielektrizitätskonstante (Dk) | Beeinflusst Signalgeschwindigkeit und -integrität, entscheidend für drahtlose Kommunikationsmodule. | 3,0 bis 4,5 (niedriger ist besser für Hochgeschwindigkeitssignale). | Resonatormethode oder Impedanzanalysator. |

| CAF-Beständigkeit | Verhindert interne Kurzschlüsse, die durch elektrochemische Migration in feuchten Fabrikumgebungen verursacht werden. | Materialgüte (z.B. CAF-beständiges FR4). | Hochspannungs-Bias-Tests unter Feuchtigkeit. |

Auswahlhilfe nach Szenario (Kompromisse)

Das Verständnis der Metriken ermöglicht es Ihnen, die richtige Platinenarchitektur für Ihre spezifische industrielle Anwendung auszuwählen und dabei Leistung und Kosten abzuwägen.

Verschiedene Zonen innerhalb einer Fabrik erfordern unterschiedliche Leiterplattentechnologien. APTPCB empfiehlt, die physikalische Belastung und die Datenanforderungen des Installationsortes zu bewerten, bevor das Design finalisiert wird.

1. Roboterarme und bewegliche Maschinen

- Empfehlung: Starrflex-Leiterplatte.

- Warum: Diese Platinen kombinieren die Stabilität starrer Platinen mit der Flexibilität von Kabeln. Sie eliminieren schwere Steckverbinder, die sich durch Vibrationen lösen können.

- Kompromiss: Höhere anfängliche Herstellungskosten vs. deutlich höhere Zuverlässigkeit und geringeres Gewicht.

2. Hochtemperaturverarbeitung (Öfen/Gießereien)

- Empfehlung: Keramik-Leiterplatte oder Dickkupfer-Leiterplatte.

- Warum: Keramiksubstrate leiten Wärme effizient ab, und Dickkupfer kann hohe Ströme ohne Überhitzung führen.

- Kompromiss: Keramik ist spröde und teuer; Dickkupfer erfordert größere Leiterbahnabstände.

3. Industrielle Schalttafeln (SPS)

- Empfehlung: Industrielle Steuerungs-Leiterplatte (Hoch-Tg FR4 Mehrschicht).

- Warum: Standard-Mehrschichtplatinen mit Hoch-Tg-Materialien bieten die beste Balance aus Dichte und Haltbarkeit für die Logikverarbeitung.

- Kompromiss: Standard-FR4 kann HF-Signale möglicherweise nicht gut verarbeiten, wenn die SPS drahtlose Module enthält.

4. Fern-IoT-Sensoren (Batteriebetrieben)

- Empfehlung: HDI (High Density Interconnect) Leiterplatte.

- Warum: Miniaturisierung ist entscheidend. HDI ermöglicht kleinere Grundflächen, passend in kompakte Gehäuse.

- Kompromiss: Komplexer Herstellungsprozess (Laserbohren) erhöht die Lieferzeit geringfügig.

5. Schneller Prototypenbau für kundenspezifische Vorrichtungen

- Empfehlung: 3D-Druck-Leiterplatte / Additive Fertigung.

- Warum: Ermöglicht nicht-planare Elektronik (Schaltkreise direkt auf gekrümmte Oberflächen gedruckt) zum sofortigen Testen von Passform und Form.

- Kompromiss: Geringere Leitfähigkeit und strukturelle Festigkeit im Vergleich zu herkömmlichem geätztem Kupfer; nicht für die Hochleistungs-Massenproduktion geeignet.

6. Hochgeschwindigkeits-Datenaggregation (Server/Gateway)

- Empfehlung: Leiterplatte aus verlustarmem Material (z.B. Rogers oder Megtron).

- Warum: Unerlässlich für die Aufrechterhaltung der Signalintegrität bei hohen Frequenzen (5G/Wi-Fi 6).

- Kompromiss: Materialkosten sind 3-5x höher als bei Standard-FR4.

Implementierungs-Checkpoints für Connected Factory PCBs (vom Design bis zur Fertigung)

Nach Auswahl des richtigen Leiterplattentyps verlagert sich der Fokus auf die Ausführungsphase, in der strenge Checkpoints kostspielige Design-Iterationen verhindern.

Diese Phase überbrückt die Lücke zwischen der digitalen Designdatei und dem physischen Produkt. Die Einhaltung einer strukturierten Checkliste stellt sicher, dass die Connected Factory PCB wie simuliert funktioniert.

Checkpoint 1: Lagenaufbau-Definition

- Empfehlung: Definieren Sie den Lagenaufbau mit Ihrem Hersteller bevor Sie Leiterbahnen routen.

- Risiko: Eine falsche Dielektrikumsdicke ruiniert Impedanzberechnungen für Datenleitungen.

- Abnahme: Der Hersteller genehmigt das Lagenaufbau-Diagramm.

Checkpoint 2: DFM-Überprüfung (Design for Manufacturing)

- Empfehlung: Reichen Sie Gerber-Dateien frühzeitig für eine DFM-Richtlinien-Überprüfung ein.

- Risiko: Enge Toleranzen, die in der Software funktionieren, können beim Ätzen versagen und zu Kurzschlüssen führen.

- Abnahme: Sauberer DFM-Bericht ohne kritische Verstöße.

Checkpoint 3: Komponentenbeschaffung für Langlebigkeit

- Empfehlung: Überprüfen Sie den Lebenszyklus kritischer ICs. Industrieanlagen halten 10+ Jahre; Consumer-Chips nicht.

- Risk: Bauteilveralterung erzwingt eine komplette Platinen-Neuentwicklung in 2 Jahren.

- Acceptance: Stücklistenprüfung (BOM-Scrub) bestätigt aktiven Status aller Teile.

Checkpoint 4: Thermische Simulation

- Recommendation: Thermische Analyse durchführen, um Hotspots zu identifizieren.

- Risk: Überhitzung verursacht Delamination oder Sensordrift.

- Acceptance: Simulation zeigt, dass die Sperrschichttemperaturen unter 85% der Nennwerte bleiben.

Checkpoint 5: Zugänglichkeit der Testpunkte

- Recommendation: Sicherstellen, dass Testpunkte für den In-Circuit-Test (ICT) zugänglich sind.

- Risk: Unfähigkeit, Platinen an der Produktionslinie zu debuggen.

- Acceptance: Testabdeckungsbericht >90%.

Checkpoint 6: Spezifikation der Schutzlackierung

- Recommendation: Beschichtungstyp (Acryl, Silikon, Urethan) basierend auf chemischer Exposition festlegen.

- Risk: Korrosion durch Fabrikdämpfe oder Feuchtigkeit zerstört Leiterbahnen.

- Acceptance: Beschichtungsdicke und Aussparungsbereiche in den Montagezeichnungen definiert.

Checkpoint 7: Erstmusterprüfung (FAI)

- Recommendation: Eine kleine Pilotserie vor der Massenproduktion herstellen.

- Risk: Systematische Fehler (z.B. falsche Footprint-Rotation) betreffen Tausende von Einheiten.

- Acceptance: FAI-Bericht von der Technik abgenommen.

Checkpoint 8: Validierung der Signalintegrität

- Recommendation: TDR-Tests an impedanzkontrollierten Leitungen durchführen.

- Risk: Datenpaketverlust im verbundenen Fabriknetzwerk.

- Akzeptanz: TDR-Coupons liegen innerhalb der Toleranz.

Häufige Fehler bei Leiterplatten für die vernetzte Fabrik (und der richtige Ansatz)

Selbst bei strengen Prüfpunkten tappen Designer, die an industriellen vernetzten Geräten arbeiten, oft in bestimmte Fallen.

Der Übergang von der allgemeinen Implementierung zu spezifischen Fehlern hilft, den Prozess weiter zu verfeinern.

Masse-Schleifen ignorieren:

- Fehler: Analoge und digitale Massen unsachgemäß verbinden, was zu Rauschen in Sensordaten führt.

- Korrektur: Eine Sternmasse-Topologie oder separate Masseflächen verwenden, die an einem einzigen Punkt (ADC) verbunden sind.

Übermäßige Abhängigkeit von Autoroutern:

- Fehler: Software kritische Hochgeschwindigkeits-Differenzpaare routen lassen.

- Korrektur: Ethernet-, USB- und HF-Leitungen manuell routen, um Längenanpassung und Impedanzkontrolle zu gewährleisten.

Mechanische Einschränkungen vernachlässigen:

- Fehler: Hohe Kondensatoren in der Nähe von Befestigungslöchern oder Steckverbindern platzieren.

- Korrektur: Das mechanische Gehäusemodell in das ECAD-Tool importieren, um Kollisionen zu prüfen (3D-Freigabeprüfung).

Umweltbelastungen unterschätzen:

- Fehler: Standard-FR4 (Tg 130) in einer Umgebung mit hohen Vibrationen und hoher Hitze verwenden.

- Korrektur: Auf High-Tg-Leiterplattenmaterialien (Tg 170+) aufrüsten, um Laufdurchrisse und Pad-Ablösungen zu verhindern.

Den "vernetzten" Aspekt vergessen:

- Fehler: Den Antennenanschluss unter einer Metallabschirmung oder Batterie platzieren.

- Korrektur: Halten Sie eine strikte Sperrzone um HF-Antennen ein, um die Signalreichweite zu gewährleisten.

- Überspringen der Lötpastenmasken-Erweiterung:

- Fehler: 1:1-Verhältnis von Apertur zu Pad, was zu Lötbrücken bei Fine-Pitch-Komponenten führt.

- Korrektur: Passen Sie das Schablonendesign für Fine-Pitch-ICs an, um das Lötvolumen zu kontrollieren.

Häufig gestellte Fragen (FAQ) zu Leiterplatten für die vernetzte Fabrik (Kosten, Lieferzeit, Materialien, Prüfung, Abnahmekriterien)

Um die technischen Details abzurunden, finden Sie hier Antworten auf die häufigsten Fragen zur Beschaffung und Validierung dieser Platinen.

F1: Wie vergleichen sich die Kosten einer Leiterplatte für eine vernetzte Fabrik mit denen einer Standard-Verbraucher-Leiterplatte? A: Leiterplatten für vernetzte Fabriken sind typischerweise 20-40 % teurer aufgrund hochwertigerer Materialien (High-Tg), strengerer Impedanzkontrollen und zusätzlicher Testanforderungen (wie CAF-Tests). Die Gesamtbetriebskosten sind jedoch aufgrund reduzierter Ausfallraten niedriger.

F2: Was ist die typische Lieferzeit für die Herstellung dieser Platinen? A: Die Standardlieferzeit beträgt 10-15 Tage. Wenn spezialisierte Materialien (wie Rogers für HF) oder komplexe Schritte zur Prototypenentwicklung mittels Additiver Fertigung involviert sind, können sich die Lieferzeiten auf 20 Tage verlängern. Schnellfertigungsoptionen sind für Standardmaterialien verfügbar.

F3: Welche Materialien eignen sich am besten für Leiterplatten für vernetzte Fabriken, die Chemikalien ausgesetzt sind? A: Abgesehen vom Substrat ist die Oberflächenveredelung entscheidend. ENIG (stromloses Nickel-Tauchgold) wird gegenüber HASL empfohlen, da es flach (gut für feine Raster) und korrosionsbeständig ist. Eine Schutzlackierung ist auch für die chemische Beständigkeit zwingend erforderlich.

Q4: Wie definiere ich Abnahmekriterien für die Impedanzkontrolle? A: Sie müssen die Zielimpedanz (z.B. 50Ω oder 100Ω differentiell) und die Toleranz (üblicherweise ±10%) in Ihren Fertigungsnotizen angeben. Der Hersteller sollte einen TDR-Bericht vorlegen, der bestätigt, dass diese Werte auf den Testcoupons erreicht wurden.

Q5: Kann die 3D-Druck-Leiterplattentechnologie für das Endprodukt verwendet werden? A: Im Allgemeinen nein. 3D-Druck-Leiterplatten eignen sich hervorragend für das Prototyping komplexer Formen oder das Einbetten von Sensoren in Kunststoffteile, aber es fehlt ihnen derzeit die Leitfähigkeit und thermische Beständigkeit, die für den langfristigen industriellen Betrieb erforderlich sind.

Q6: Welche Tests sind für Umgebungen mit starken Vibrationen erforderlich? A: Über elektrische Tests hinaus sollten Sie HALT (Highly Accelerated Life Testing) an der Baugruppe anfordern oder durchführen. Für die unbestückte Leiterplatte stellen Sie sicher, dass die Haftfestigkeit des Kupfers überprüft wird und dass die Durchkontaktierungsbeschichtungsdicke den IPC Class 3 Standards entspricht (typischerweise durchschnittlich 25µm).

Q7: Warum ist IPC Class 3 für vernetzte Fabriken wichtig? A: IPC Klasse 2 ist für "Elektronische Produkte für dedizierte Dienste" (Laptops, Mikrowellen). IPC Klasse 3 ist für "Hochzuverlässige" Produkte, bei denen Ausfallzeiten nicht akzeptabel sind. Klasse 3 erfordert eine dickere Beschichtung in den Löchern und strengere visuelle Inspektionskriterien.

Q8: Wie gehe ich mit der Wärmeableitung in einem versiegelten Fabrikgehäuse um? A: Verwenden Sie Leiterplatten mit Metallkern (MCPCB) oder entwerfen Sie thermische Vias, die Wärme an eine Masseebene übertragen, die dann mit dem Gehäuse verbunden ist. Verlassen Sie sich nicht ausschließlich auf Luftkonvektion, wenn das Gehäuse versiegelt ist (IP67).

Ressourcen für Connected Factory PCBs (verwandte Seiten und Tools)

- Designrichtlinien: DFM-Richtlinien

- Materialauswahl: High-Tg-Leiterplattenmaterialien

- Branchenspezifika: Industrielle Steuerungs-Leiterplatten

- Fortgeschrittene Technologie: Rigid-Flex-Leiterplattenfähigkeiten

Connected Factory PCB Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| IIoT | Industrielles Internet der Dinge; das Netzwerk verbundener Geräte in einer Fabrik. |

| IPC Klasse 3 | Der höchste Standard für Leiterplattenzuverlässigkeit, verwendet in der Luft- und Raumfahrt, Medizin und Industrie. |

| Impedanz | Der Widerstand gegen Wechselstromfluss; entscheidend für die Aufrechterhaltung der Signalqualität in Hochgeschwindigkeitsdatenleitungen. |

| Tg (Glasübergangstemperatur) | Die Temperatur, bei der das PCB-Substrat von einem starren, glasartigen Zustand in einen weichen, gummiartigen Zustand übergeht. |

| CTE | Wärmeausdehnungskoeffizient; wie stark sich das Material beim Erhitzen ausdehnt. |

| Additive Fertigung | Prozess des schichtweisen Aufbaus von Objekten; verwendet beim 3D-Druck von PCBs für Prototypen. |

| Gerber-Dateien | Das Standarddateiformat zur Übermittlung von PCB-Designdaten an den Hersteller. |

| BOM | Stückliste (Bill of Materials); die Liste aller Komponenten, die auf der Leiterplatte montiert werden sollen. |

| FCT | Funktioneller Schaltungstest (Functional Circuit Testing); Testen des tatsächlichen Betriebs der Platine und nicht nur der elektrischen Durchgängigkeit. |

| AOI | Automatische Optische Inspektion (Automated Optical Inspection); Verwendung von Kameras zur Überprüfung auf Montagefehler wie fehlende Teile oder Schrägstellung. |

| Via-in-Pad | Eine Designtechnik, bei der das Via direkt im Komponenten-Pad platziert wird, um Platz zu sparen und das Wärmemanagement zu verbessern. |

| Lagenaufbau | Die Anordnung der Kupferschichten und des Isoliermaterials (Prepreg/Kern) in einer mehrlagigen Leiterplatte. |

Fazit: Nächste Schritte für die Connected Factory PCB

Die Connected Factory PCB ist die Grundlage der modernen Automatisierung. Sie erfordert einen Mentalitätswechsel von "Kosten pro Einheit" zu "Zuverlässigkeit pro Stunde". Indem Sie Metriken wie Impedanzkontrolle und thermische Stabilität priorisieren und die richtige Architektur wählen – sei es eine robuste Starrflex-Leiterplatte oder eine Hochgeschwindigkeits-Serverplatine – stellen Sie sicher, dass Ihre Fabrik online bleibt. Wenn Sie vom Design zur Produktion übergehen, denken Sie daran, dass APTPCB bereit ist, Ihren Übergang zur Industrie 4.0 zu unterstützen.

Um eine genaue DFM-Überprüfung und ein Angebot zu erhalten, stellen Sie bitte Folgendes bereit:

- Gerber-Dateien: (RS-274X-Format bevorzugt).

- Fertigungszeichnung: Angabe von Material (Tg), Oberflächengüte und Farbe.

- Lagenaufbau-Anforderungen: Lagenanzahl und Impedanzbeschränkungen.

- Bestückungsstückliste (BOM): Falls PCBA erforderlich ist.

- Testanforderungen: Spezifische Anweisungen für FCT oder ICT.

Stellen Sie sicher, dass Ihre vernetzte Fabrik mit einer Verbindung beginnt, der Sie vertrauen können.