Die Wahl zwischen Deckschicht und Lötmaske ist die wichtigste Entscheidung für die mechanische Zuverlässigkeit und Herstellbarkeit einer flexiblen Schaltung. Während die Lötmaske eine hohe Auflösungsdichte für die Komponentenmontage bietet, bietet nur die Polyimid-Deckschicht die robuste Spannungsfestigkeit und Flexibilität, die für dynamische Biegeanwendungen erforderlich sind. Dieser Leitfaden stellt Ingenieurteams und Käufern die Spezifikationen, Risikobewertungen und Entscheidungsmatrizen zur Verfügung, die sie zur Auswahl der richtigen Isolationsmethode für Flex PCB-Designs benötigen.

Wichtige Erkenntnisse

- Dynamisch vs. Statisch: Für dynamisches Beugen (kontinuierliche Bewegung) ist eine Abdeckung erforderlich. Die flexible Lötmaske ist auf statische Anwendungen (zum Einbau gebogen) oder versteifte Bereiche beschränkt.

- Mindeststegbreite: Die Lötmaske unterstützt feine Stege bis zu 0,1 mm (4 mil); Standardmäßig gebohrte Deckschichten erfordern normalerweise 0,6 mm bis 0,8 mm Stege, um ein Reißen während der Laminierung zu verhindern.

- Klebstoffauspressung: Coverlay verwendet Acryl- oder Epoxidklebstoff, der 0,05 mm bis 0,2 mm auf die Pads fließen kann; Konstruktionen müssen diese „Ausquetschtoleranz“ im Ringring berücksichtigen.

- Dielektrische Festigkeit: Die Polyimid-Deckschicht bietet im Vergleich zu Lötstopplacken eine bessere Isolierung (>3 kV/mil) und ist somit sicherer für Hochspannungsleiterbahnen.

- Kostenauswirkungen: Lötmasken sind aufgrund des fotobebilderbaren Prozesses bei der Großserienproduktion im Allgemeinen 20–30 % günstiger, während für die Decklackierung mechanisches Bohren, Laserschneiden oder Stanzen erforderlich ist.

- Hybrider Ansatz: Verwenden Sie bei komplexen Designs eine Deckschicht auf dem flexiblen „Schwanz“ und eine Lötmaske auf dem komponentendichten „Kopf“ (häufig versteift), um Zuverlässigkeit und Baugruppendichte in Einklang zu bringen.

- Validierungstipp: Geben Sie in Ihren Akzeptanzkriterien immer IPC-TM-650 2.4.1 (Adhäsion) und IPC-TM-650 2.4.3 (Biegeermüdung) an, um sicherzustellen, dass die Isolierung nicht reißt oder delaminiert.

Umfang, Entscheidungskontext und Erfolgskriterien

Die Wahl zwischen Coverlay (einer laminierten Schicht aus Polyimid und Klebstoff) und einer Lötmaske (einer gedruckten, flüssigen, fotografisch bebilderbaren Tinte) wirkt sich auf die Widerstandsfähigkeit der Schaltung gegenüber mechanischer Beanspruchung und auf die Fähigkeit des Herstellers aus, Komponenten zusammenzubauen. Diese Entscheidung fällt normalerweise während der Stackup-Entwurfsphase oder einer frühen DFM-Überprüfung.

Erfolgskriterien:

- Flexibilitätszyklen: Die Isolierung hält den angestrebten Biegezyklen (z. B. >100.000 Zyklen bei dynamischer Nutzung) ohne Rissbildung stand.

- Montageausbeute: Keine Lötbrücken auf Fine-Pitch-Komponenten (z. B. 0,5-mm-Pitch-BGAs), die durch eine schlechte Isolationsregistrierung verursacht werden.

- Elektrische Isolierung: Kein dielektrischer Durchschlag zwischen den Leiterbahnen, bestätigt durch Hi-Pot-Tests.

Grenzfälle:

- Starr-Flex-Übergang: Bei Starr-Flex-Leiterplatten-Designs muss die Deckschicht leicht in den starren Abschnitt hineinragen (typischerweise 0,5 mm–1,0 mm), um den Spannungspunkt zu schützen, während auf den starren Schichten eine Lötmaske verwendet wird.

- ZIF-Steckverbinder: Zero Insertion Force (ZIF)-Finger erfordern fast immer eine Abdeckung, um die spezifische Dickentoleranz (z. B. 0,3 mm ± 0,03 mm) einzuhalten, die für das Steckverbindergehäuse erforderlich ist.

Spezifikationen, die im Voraus definiert werden müssen (bevor Sie sich verpflichten)

Um technische Rückfragen (EQs) und Produktionsverzögerungen zu vermeiden, definieren Sie diese Parameter klar in Ihren Fertigungsnotizen.

Technischer Vergleich: Coverlay vs. flexible Lötmaske| Funktion | Polyimid-Deckschicht (Coverlay) | Flexible LPI-Lötmaske | Am besten, wenn | Kompromiss |

| :--- | :--- | :--- | :--- | :--- |

| Flexibilität | Hervorragend (Dynamisch/Kontinuierlich) | Moderat (Statisch/Bend-to-install) | Es ist eine starke Beugung erforderlich. | Coverlay ist teurer und hat eine geringere Auflösung. |

| Min. Bahnbreite | 0,6 mm - 0,8 mm (Gebohrt)

0,2 mm (Laser) | 0,1 mm (4 mil) | Komponentenplatzierung mit hoher Dichte (BGAs, QFNs). | Bei starkem Biegen (<10x Radius) kann die Maske reißen. |

| Durchschlagsfestigkeit | Hoch (ca. 3-5 kV/mil) | Mäßig (ca. 500 V/mil) | Hochspannung oder raue Umgebungen. | Coverlay erhöht die Dicke (25 µm – 50 µm). |

| Registrierung | ±0,2 mm (gebohrt)

±0,05 mm (Laser) | ±0,05 mm (fotobebilderbar) | Es sind SMT-Pads mit feinem Rastermaß vorhanden. | Coverlay erfordert größere Ringringe, um Fehlausrichtungen auszugleichen. |

| Klebstofffluss | Ja (Auspressen 0,05–0,2 mm) | Nein (Flüssigkeitsprozess) | Die Kontrolle der Impedanz oder der Schichtdicke ist von entscheidender Bedeutung. | Wenn das Herausdrücken nicht vorgesehen ist, können die Pads verunreinigt werden. |

| Farbe | Bernstein/Gelb (Standard), Schwarz, Weiß | Grün, Schwarz, Weiß, Bernstein, Blau | Das kosmetische Erscheinungsbild ist wichtig. | Schwarzes Coverlay ist deutlich teurer als Amber. |

| Prozess | Laminierung (Hitze + Druck) | Siebdruck / Spray + UV-Härtung | Schutz von Spuren in rauen chemischen Umgebungen. | Der Laminierungszyklus erhöht die thermische Belastung des Kupfers. |

| Kosten | Hoch (Werkzeug-/Laserzeit) | Niedrig (Batch-Prozess) | Das Budget ist der Haupttreiber für statische Flexibilität. | Geringere Zuverlässigkeit bei dynamischen Anwendungen. |

Checkliste für kritische Spezifikationen

Beziehen Sie diese 12+ Punkte in Ihre Fertigungszeichnung ein:

- Materialtyp: Geben Sie ausdrücklich „Polyimid-Deckschicht“ oder „Flexible LPI-Lötmaske“ an. Sagen Sie nicht einfach „Maske“.

- Deckschichtdicke: Standard ist 25 µm (1 mil) PI + 25 µm (1 mil) Klebstoff. Für eine höhere Flexibilität sind dünnere Optionen (12,5 µm) verfügbar.

- Klebstofftyp: Geben Sie einen Klebstoff auf Acryl- oder Epoxidbasis an. Acryl ist Standard für Flex; Epoxidharz wird für Starr-Flex-Schnittstellen verwendet.

- Lötmaskenfarbe: Grün ist Standard; Es sind schwarze oder weiße flexible Masken erhältlich, die jedoch möglicherweise spröder sind.

- Öffnungsmethode (Coverlay): Geben Sie „CNC-Bohrer“, „Stanze“ oder „Laserschnitt“ an. Für feine Merkmale ist ein Laser erforderlich, der jedoch mehr kostet.

- Auspresstoleranz: Definieren Sie ein akzeptables Auspressen des Klebstoffs (z. B. „Max. 0,2 mm auf dem Pad, 0 % auf der Kontaktfläche“).

- Mindeststeg: Stellen Sie sicher, dass das Design den Mindeststeg für das ausgewählte Material erfüllt (z. B. 0,1 mm für Maske, 0,6 mm für gebohrte Deckschicht).

- Ringförmiger Ring: Für die Abdeckung erhöhen Sie die Padgröße um 0,25 mm (10 mil) über den Bohrerdurchmesser hinaus, um die Registrierung und das Herausdrücken zu berücksichtigen.

- Anforderungen an Dämme/Brücken: Wenn einzelne Lötdämme zwischen den Pads erforderlich sind, verwenden Sie eine Lötmaske oder eine lasergeschnittene Deckschicht.

- Aushärtungsanforderungen: Geben Sie für die Lötmaske „Flexible Formulierung“ an, um sicherzustellen, dass es sich bei der Tinte nicht um standardmäßige starre FR4-Tinte handelt.

- Kompatibilität der Oberflächenbeschaffenheit: Stellen Sie sicher, dass die Maske/Deckschicht mit ENIG, ENEPIG oder Immersion Silver kompatibel ist.

- Versteifungsintegration: Definieren Sie, ob die Deckschicht unter oder über der Versteifung verläuft. (Normalerweise unter). Weitere Informationen finden Sie unter So entwerfen Sie eine Versteifung für eine flexible Leiterplatte.

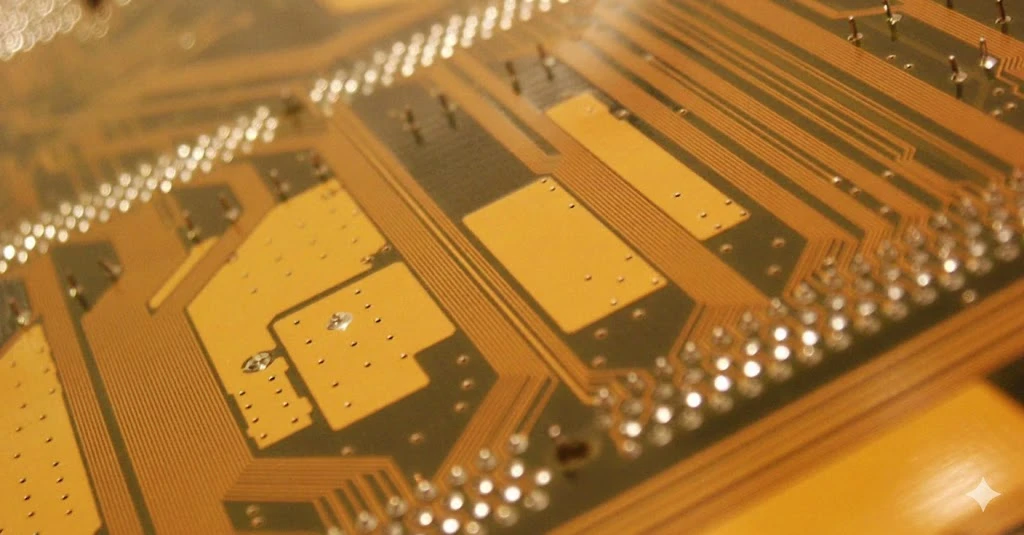

Abbildung 1: Komplexer mehrschichtiger Flex-Aufbau. Beachten Sie die Verwendung einer Deckschicht auf den inneren Flexschichten zur dielektrischen Trennung.

Verwandte Ressourcen

Hauptrisiken (Ursachen, Früherkennung, Prävention)

Wenn die richtige Isolierung nicht ausgewählt wird, kommt es zu Ausfällen vor Ort. Hier sind die wichtigsten Risiken, die von einem kompetenten Flex-PCB-Hersteller gemanagt werden.

Pad-Kontamination (Ausquetschen)

- Grundursache: Während der Laminierung fließt Deckkleber auf das SMT-Pad.

- Erkennung: Sichtprüfung (Mikroskop) oder schlechte Lotbenetzung während der Montage.

- Vorbeugung: Design der Coverlay-Öffnungen 0,2 mm größer als das Pad; Verwenden Sie „Low-Flow“-Klebe-Prepregs; Verwenden Sie Laserschneiden für engere Toleranzen.

Risse in der Lötmaske

- Grundursache: Verwendung von standardmäßiger starrer LPI-Tinte auf einer flexiblen Platine oder Biegen eines flexiblen LPI über seine Dehnungsgrenze hinaus.

- Erkennung: Dornbiegetest (IPC-TM-650 2.4.3); Sichtbare Risse nach dem Reflow.

- Prävention: Geben Sie „Flexible LPI“ an (z. B. Taiyo PSR-9000-Serie); Maske auf statische Bereiche beschränken; Für dynamische Zonen Coverlay verwenden.

Lufteinschluss (Blasen/Hohlräume)

- Grundursache: Ungleichmäßige Kupfertopographie (z. B. 2 Unzen Kupfer), die verhindert, dass der Kleber der Deckschicht Lücken füllt.

- Erkennung: Sichtprüfung (weiße Flecken zwischen den Spuren); Querschnittsanalyse.

- Vorbeugung: Verwenden Sie eine ausreichende Klebstoffdicke (z. B. 50 µm Klebstoff für 35 µm Kupfer); Verwenden Sie Vakuumlaminierung.

Registrierungsfehler (Drill vs. Pad)

- Grundursache: Materialschrumpfung/-ausdehnung von Polyimid während der Verarbeitung (kann 0,1 % bis 0,3 % betragen).

- Erkennung: Ausbruch der Öffnung; freiliegendes Dielektrikum auf dem Pad.

- Prävention: Verwenden Sie Laser Direct Imaging (LDI) für die Maske; Verwenden Sie Laserschneiden für die Deckschicht. Wenden Sie Skalierungsfaktoren basierend auf der Materialstabilität auf Kunstwerke an.

Bruch am Coverlay-Rand verfolgen

- Ursache: Spannungskonzentration dort, wo die Deckschicht endet und die freiliegende Unterlage beginnt.

- Erkennung: Offener Stromkreis nach Vibrationstest.

- Vorbeugung: Verwenden Sie „tropfenförmige“ Pad-Formen; Ankerpolster mit Decküberlappung; Vermeiden Sie es, die Deckschicht genau an einem Belastungspunkt anzuhalten.

Unvollständige Entwicklung (Lötmaske)

- Ursache: Alte Tinte oder falsche UV-Belichtungsenergie.

- Erkennung: Maskenrückstände auf den Pads (Scumming); schlechte Lötbarkeit.

- Prävention: Lieferantenprozesskontrolle (Stouffer-Stufenkeiltest); Verwendung frischer Tinte.

ZIF-Steckerdicke stimmt nicht überein

- Ursache: Falsche Berechnung der Deckschichtdicke (ohne Berücksichtigung des Klebstoffflusses oder der Kupferdicke).

- Erkennung: Stecker ist zu locker oder zu fest; Kontaktfehler.

- Vorbeugung: Führen Sie eine Stapelberechnung einschließlich der Pressdicke durch. Geben Sie die Toleranz ±0,03 mm oder ±0,05 mm für die Kontaktfläche an.

Goldversprödung (ENIG)

- Ursache: Rückstände der Lötstoppmaske verhindern eine ordnungsgemäße Vernickelung/Vergoldung oder „Black Pad“.

- Erkennung: Brüchige Lötstellen; Scheitern des Schertests.

- Vorbeugung: Stellen Sie sicher, dass sich die Maske/Deckschicht vor dem Plattieren sauber entwickelt. Verwenden Sie eine aggressive Desmear-/Plasmareinigung.

Validierung und Akzeptanz (Tests und Bestehenskriterien)

Verlassen Sie sich nicht auf eine „Standardinspektion“. Definieren Sie diese spezifischen Tests für Ihre Flex-PCB-Materialauswahl.

Akzeptanzkriterientabelle

| Testgegenstand | Methode | Bestehenskriterien | Probenahme |

|---|---|---|---|

| Sichtprüfung | IPC-6013 Klasse 2/3 | Keine Blasen, Falten oder Risse. Auspresstiefe < 0,2 mm (oder pro Zeichnung). | 100 % |

| Klebebandtest (Haftung) | IPC-TM-650 2.4.1 | Bewertung 5B (0 % Entfernung der Maske/Deckschicht). | 2 Platten / Los |

| Lötpaste | IPC-TM-650 2.4.13 | 10 Sek. bei 260 °C oder 288 °C. Keine Blasenbildung/Delamination. | 1 Gutschein / Los |

| Dielektrische Beständigkeit | IPC-TM-650 2.5.7 | Kein Ausfall bei angegebener Spannung (z. B. 500 V DC). | 100 % (Nettoliste) |

| Biegeermüdung | IPC-TM-650 2.4.3 | Keine Risse im Kupfer oder in der Isolierung nach X Zyklen (z. B. 10.000). | Erster Artikel (FAI) |

| Maßkontrolle | Bremssattel / OGP | Coverlay-Öffnungen innerhalb von ±0,1 mm (oder ±0,05 mm Laser). | AQL 1.0 |

Tipp zur Validierung: Für dynamische Anwendungen fordern Sie beim Hersteller einen „Flex Endurance Test“-Bericht unter Verwendung Ihres spezifischen Aufbaus (Kupfertyp + Deckschichtdicke) an. Walztgeglühtes vs. galvanisch abgeschiedenes Kupfer Das Verhalten ändert sich unter Deckschichtkompression erheblich.

Checkliste zur Lieferantenqualifizierung (RFQ, Audit, Rückverfolgbarkeit)

Wenn Sie einen Hersteller hinsichtlich der Coverlay-/Maskenfähigkeiten überprüfen, fragen Sie:- [ ] Schneidfähigkeit: Verfügen sie über hauseigene UV- oder CO2-Laser zum Schneiden von Deckblättern? (Unverzichtbar für feine Tonhöhen).

- Laminierpresse: Werden Vakuumhydraulikpressen oder Autoklaven verwendet? (Vakuum ist erforderlich, um Luftblasen in der Deckschicht zu entfernen).

- Materialbestand: Sind große Marken (Dupont Pyralux, Panasonic Felios) oder generische Äquivalente auf Lager?

- Registrierungsgenauigkeit: Können sie eine Registrierung von ±0,05 mm für lasergeschnittene Deckschichten nachweisen?

- Lötmaskentinte: Welche spezielle „Flexible LPI“-Tintenserie wird verwendet? (Überprüfen Sie das Datenblatt hinsichtlich des Biegeradius).

- Plasmareinigung: Führen sie vor der Deckschichtlaminierung eine Plasmabehandlung durch, um die Haftung sicherzustellen?

- DFM-Unterstützung: Wird eine „Squeeze-out“-Analyse der Gerber-Dateien bereitgestellt?

- Rückverfolgbarkeit: Können sie die spezifische verwendete Klebstoff-/PI-Charge bis zur fertigen PCB-Charge zurückverfolgen?

- Impedanzkontrolle: Erklären sie den Unterschied zwischen der Dielektrizitätskonstante zwischen Coverlay (Dk ~3,4) und Lötmaske (Dk ~3,5–4,0)?

- Versteifungsausrichtung: Verfügen sie über eine automatische optische Ausrichtung zum Anbringen von Versteifungen über der Deckschicht?

- Änderungskontrolle: Werden Sie benachrichtigt, bevor die Klebstoffmarke oder -stärke geändert wird?

- Zertifizierungen: ISO 9001 ist mindestens; AS9100 oder ISO 13485 für Luft- und Raumfahrt/Medizin.

Wie man wählt (Kompromisse und Entscheidungsregeln)

Verwenden Sie diese Logik, um Ihre Entscheidung zwischen Coverlay und Lötmaske abzuschließen.

Entscheidungsmatrix

| Priorität | Beste Wahl | Warum |

|---|---|---|

| Dynamische Flexibilität | Deckschicht | Polyimid hält Millionen von Biegezyklen stand; Maske reißt schnell. |

| Hohe Dichte (Fine Pitch) | Lötmaske (oder Laser-Coverlay) | Die Maske ermöglicht 0,1-mm-Bahnen. Für die Standarddeckschicht sind Stege mit einer Stärke von 0,6 mm und mehr erforderlich. |

| Kosten | Lötmaske | Der Fotoprozess ist schneller und kostengünstiger als das Bohren/Laminieren von Deckschichten. |

| Hochspannung | Deckschicht | Überragende Spannungsfestigkeit und Isolationseigenschaften. |

| Harte Umgebung | Deckschicht | Laminiertes PI ist chemisch beständiger als gedruckte Tinte. |

10 Regeln für die Auswahl

- Wenn sich die flexible Schaltung kontinuierlich (dynamisch) verbiegt, wählen Sie eine Polyimid-Abdeckung.

- Wenn die flexible Schaltung „zur Installation gebogen“ (statisch) ist und die Kosten entscheidend sind, wählen Sie die flexible LPI-Lötmaske.

- Wenn Sie Fine-Pitch-Komponenten (z. B. 0,5 mm BGA) auf dem Flex haben, wählen Sie eine Lötmaske (oder eine lasergeschnittene Abdeckung, wenn das Budget dies zulässt).

- Wenn Sie definierte Lötdämme zwischen eng beieinander liegenden Pads benötigen, wählen Sie eine Lötmaske.

- Wenn es sich bei der Anwendung um Hochspannung (>500 V) handelt, wählen Sie Coverlay für eine bessere Isolierung.

- Wenn die Kupferdicke groß ist (>2 oz), wählen Sie eine Deckschicht mit dickem Kleber (2–3 mil), um Leiterbahnen ohne Hohlräume einzukapseln.

- Wenn Sie eine ZIF-Anschlussschnittstelle entwerfen, wählen Sie Coverlay, um präzise Dicke und Reibungseigenschaften beizubehalten.

- Wenn Sie aus optischen Gründen ein schwarz-mattes Finish benötigen, wählen Sie Black Coverlay (aber prüfen Sie den Preisaufschlag).

- Wenn es sich bei dem Design um ein Starr-Flex-Design handelt, wählen Sie ein Coverlay für den flexiblen Abschnitt und eine Lötmaske für den starren Abschnitt.

- Wenn Sie den absolut kleinsten Formfaktor benötigen, wählen Sie Laser-Cut Coverlay, um ringförmige Ringe und Stege zu minimieren.

Grenzausnahmen:

- Ausnahme 1: Auch bei dynamischen Anwendungen können Sie eine Lötstoppmaske verwenden, wenn der maskierte Bereich vollständig versteift ist und sich niemals verbiegt.

- Ausnahme 2: Sie können beides kombinieren. Verwenden Sie „Selective Coverlay“ für den Hauptflexkörper und fügen Sie „Selective Solder Mask“ nur um den Footprint der Fine-Pitch-Komponente hinzu (oft als „Bikini Coverlay“ bezeichnet).

Abbildung 2: Klebstoffloses kupferkaschiertes Laminat. Bei der Verwendung von Coverlay mit diesem Material kommt der Klebstoff ausschließlich aus der Coverlay-Schicht.

Häufig gestellte Fragen (FAQ) (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

1. Kann ich eine starre Standard-Lötmaske auf einer flexiblen Leiterplatte verwenden, um Geld zu sparen? Nein. Die starre Standardmaske ist spröde und wird beim ersten Biegen reißen, wodurch möglicherweise die darunter liegenden Kupferbahnen durchtrennt werden. Geben Sie immer „Flexible LPI“ oder Coverlay an.2. Wie viel teurer ist eine lasergeschnittene Abdeckung im Vergleich zu einer gebohrten Abdeckung? Laserschneiden ist aufgrund der langsameren Maschinenzeit in der Regel 30–50 % teurer als CNC-Bohren/Stanzen.

Glossar (Schlüsselbegriffe)

| Begriff | Bedeutung | Warum es in der Praxis wichtig ist |

|---|---|---|

| DFM | Design for Manufacturability: Layoutregeln, die Fehler reduzieren. | Verhindert Nacharbeiten, Verzögerungen und versteckte Kosten. |

| AOI | Automatische optische Inspektion zum Auffinden von Löt-/Montagefehlern. | Verbessert die Abdeckung und fängt frühzeitig entkommene Personen auf. |

| IKT | In-Circuit-Test, der Netze prüft, um Unterbrechungen/Kurzschlüsse/Werte zu überprüfen. | Schneller Strukturtest für Volumenaufbauten. |

| FCT | Funktionsschaltkreistest, der die Platine mit Strom versorgt und das Verhalten überprüft. | Validiert die tatsächliche Funktion unter Last. |

| Fliegende Sonde | Vorrichtungsloser elektrischer Test mit beweglichen Sonden auf Pads. | Gut für Prototypen und geringes/mittleres Volumen. |

| Netzliste | Konnektivitätsdefinition zum Vergleich von Design und hergestellter Leiterplatte. | Fängt Öffnungen/Kurzschlüsse vor dem Zusammenbau auf. |

| Stapel | Schichtaufbau mit Kernen/Prepreg, Kupfergewichten und Dicke. | Fördert Impedanz, Verformung und Zuverlässigkeit. |

| Impedanz | Kontrolliertes Trace-Verhalten für Hochgeschwindigkeits-/HF-Signale (z. B. 50 Ω). | Vermeidet Reflexionen und Signalintegritätsfehler. |

| ENIG | Chemisch vernickelte Oberfläche mit Immersionsgold. | Gleicht Lötbarkeit und Ebenheit aus; Nickeldicke beobachten. |

| OSP | Organisches Lötbarkeitskonservierungsmittel für die Oberflächenveredelung. | Niedrige Kosten; empfindlich gegenüber Handhabung und mehreren Rückflüssen. |

Verwandte Ressourcen

Fazitcoverlay vs solder mask on flex pcb lässt sich am einfachsten richtig umsetzen, wenn Sie die Spezifikationen und den Verifizierungsplan frühzeitig definieren und diese dann durch DFM und Testabdeckung bestätigen.

Verwenden Sie die oben genannten Regeln, Prüfpunkte und Fehlerbehebungsmuster, um Iterationsschleifen zu reduzieren und den Ertrag bei steigenden Volumina zu schützen. Wenn Sie sich über eine Einschränkung nicht sicher sind, validieren Sie sie mit einem kleinen Pilot-Build, bevor Sie die Produktionsversion sperren.