Die Skalierung der Massenproduktion von CXL 3.0-Schnittstellen-Leiterplatten erfordert eine rigorose Umstellung von Standardfertigungsmethoden auf ultrapräzise Fertigung. Bei Datenraten von bis zu 64 GT/s mit PAM4-Signalisierung ist die Fehlertoleranz bei der Impedanzkontrolle, der Materialauswahl und den Bohrtoleranzen praktisch Null. Dieser Leitfaden enthält die spezifischen numerischen Grenzwerte, Prozesskontrollen und Verifizierungsschritte, die erforderlich sind, um eine hohe Ausbeute und Signalintegrität in der Massenproduktion zu erreichen.

Schnelle Antwort (30 Sekunden)

- Kritische Regel: Differenzimpedanz bei 85 Ω ±5 % beibehalten; Die Standardtoleranz von ±10 % reicht für die CXL 3.0 PAM4-Signalisierung nicht aus.

- Materialanforderung: Verwenden Sie Materialien mit extrem geringem Verlust (z. B. Megtron 7/8, Tachyon 100G) mit Df < 0,002 bei 10 GHz.

- Schlüsselfalle: Via-Stubs, die länger als 6 mil (0,15 mm) sind, erzeugen fatale Resonanzen; Bei dicken Backplanes ist das Hinterbohren zwingend erforderlich.

- Überprüfung: Implementieren Sie 100 % TDR-Tests auf Coupons und Zufallsstichproben auf tatsächlichen Platinen zur Überprüfung der Einfügungsdämpfung.

- Grenzfall: Wenn die Leiterbahnlänge 10 Zoll überschreitet, sollten Sie Kupfer mit geringer Rauheit (HVLP/VLP, Rz < 2 µm) in Betracht ziehen, um Verluste durch Skin-Effekte zu minimieren.

- DFM-Element: Geben Sie eine Toleranz für die Hinterbohrtiefe von ±2 mil an, um sicherzustellen, dass Stichleitungen entfernt werden, ohne die internen Signalschichten zu beschädigen.

Highlights

- PAM4-Empfindlichkeit: CXL 3.0 verwendet Pulsamplitudenmodulation (4-stufig), wodurch das Signal-Rausch-Verhältnis (SNR) im Vergleich zu NRZ reduziert wird.

- Stackup-Präzision: Die Schicht-zu-Schicht-Registrierung muss innerhalb von 3 mil liegen, um Impedanzdiskontinuitäten zu verhindern.

- Bohrtechnik: Durchkontaktierungen mit hohem Seitenverhältnis (bis zu 20:1) erfordern fortschrittliche mechanische Bohr- oder Laserbohrtechniken.

- Oberflächenbeschaffenheit: ENIG oder ENEPIG wird wegen der Ebenheit bevorzugt; HASL ist verboten, da unebene Oberflächen Hochfrequenzsignale beeinträchtigen.

- Sauberkeit: Die ionische Kontamination muss streng kontrolliert werden, um elektrochemische Migration (ECM) in Designs mit hoher Dichte zu verhindern.

- Tests: Für die Kanalcharakterisierung sind häufig VNA-Tests (Vector Network Analyzer) bis zu 32 GHz erforderlich.

Inhalt

- Definition und Geltungsbereich (Was es ist, was es nicht ist)

- Regeln und Spezifikationen (Schlüsselparameter und Grenzen)

- Implementierungsschritte (Prozesskontrollpunkte)

- Fehlerbehebung (Fehlermodi und -behebungen)

- Auswahl (Entwurfsentscheidungen und Kompromisse)

- FAQ (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

- Glossar (Schlüsselbegriffe)

- Angebot anfordern (DFM-Bewertung + Preise)

- Schlussfolgerung (nächste Schritte)

Definition und Geltungsbereich (Was es ist, was es nicht ist)

Gilt, wenn:

- Herstellung von Server-Motherboards, Beschleunigerkarten oder Speichererweiterungsmodulen, die den Compute Express Link (CXL) 3.0-Standard unterstützen.

- Designs nutzen PCIe 6.0-Physical-Layer-Technologie mit 64 GT/s.

- Der PCB-Aufbau umfasst 12 bis 32+ Schichten und erfordert oft High-Density-Interconnect (HDI) oder dicke Backplane-Strukturen.

- Anforderungen an die Signalintegrität erfordern Ultra-Low Loss (ULL)-Laminate und eine strenge Impedanzkontrolle.

- Das Produktionsvolumen reicht von kleinen Pilotläufen (NPI) bis zur vollständigen Massenproduktion von Leiterplatten.

Gilt nicht, wenn:

- Entworfen für CXL 1.0/1.1 oder PCIe 4.0/5.0 (32 GT/s NRZ), wo standardmäßige verlustarme Materialien ausreichen könnten.

- Die Schnittstellengeschwindigkeit liegt unter 16 GT/s, was größere Toleranzen ermöglicht (±10 % Impedanz).

- Verwendung von Standard-FR-4-Materialien (Tg 130–150 °C), die einen zu hohen Verlustfaktor (Df > 0,015) für diese Frequenzen haben.

- Bei der Platine handelt es sich um eine einfache 2-6-Lagen-Leiterplatte für Unterhaltungselektronik ohne kontrollierte Impedanzanforderungen.

Regeln und Spezifikationen (Schlüsselparameter und Grenzen)

Um die CXL 3.0-Konformität in der Massenproduktion zu erreichen, ist die strikte Einhaltung physikalischer und elektrischer Parameter erforderlich. In der folgenden Tabelle sind die nicht verhandelbaren Regeln für die Herstellung aufgeführt.| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | So überprüfen Sie | Wenn ignoriert | | :--- | :--- | :--- | :--- | :--- | | Differenzimpedanz | 85Ω ± 5% | Die CXL 3.0/PCIe 6.0-Spezifikation erfordert 85 Ω, um die Rückflussdämpfung zu minimieren. | TDR (Time Domain Reflectometry) auf Testcoupons. | Signalreflexionen verursachen eine hohe Bitfehlerrate (BER) und Verbindungstrainingsfehler. | | Materialverlust (Df) | < 0,002 bei 10 GHz | Die Dämpfung des Hochfrequenzsignals muss für 64 GT/s minimiert werden. | IPC-TM-650 2.5.5.5 Testmethode oder Materialdatenblattzertifizierung. | Eine übermäßige Einfügungsdämpfung schließt das Signalaugendiagramm; Der Link kann die Geschwindigkeit nicht aushandeln. | | Kupferrauheit | Rz < 2,0 µm (HVLP/VLP) | Der Skin-Effekt bei 16–32 GHz drückt den Strom an die Oberfläche; Rohkupfer erhöht den Verlust. | SEM-Analyse (Rasterelektronenmikroskop) von Folie. | Erhöhte Einfügungsdämpfung und Phasenverzerrung. | | Via Stub-Länge | < 6 mil (0,15 mm) | Stubs fungieren als Antennen/Filter und verursachen Resonanzeinbrüche im Frequenzgang. | Querschnittsanalyse oder Röntgeninspektion. | Resonanzen bei der Nyquist-Frequenz zerstören die Signalintegrität. | | Intra-Paar-Skew | < 5 ps | Differenzsignale müssen gleichzeitig eintreffen, um die Gleichtaktunterdrückung aufrechtzuerhalten. | VNA-Messung oder Flugzeitsimulation. | Moduskonvertierung (Diff zu Common) und geschlossene Augenbreite. | | Toleranz der Hinterbohrtiefe | ± 2 mil (0,05 mm) | Stellt sicher, dass der Stub entfernt wird, ohne in die aktive Innenschicht einzuschneiden. | Röntgeninspektion von hinterbohrten Löchern. | Entweder ist die verbleibende Stichleitung zu lang (Fehler) oder die aktive Ablaufverfolgung ist unterbrochen (offener Stromkreis). | | Ebenenregistrierung | ± 3 Mio. | Eine Fehlausrichtung wirkt sich auf die Impedanz aus und kann in BGA-Feldern mit hoher Dichte zu Kurzschlüssen führen. | Röntgenbohrverifizierung und Mikroschnitte. | Impedanzunterbrechungen und mögliche elektrische Kurzschlüsse. | | Lötmaskennetz | Min. 3 mil (0,075 mm) | Verhindert Lötbrücken auf den Footprints von CXL-Steckverbindern mit feinem Rastermaß. | AOI (Automatisierte Optische Inspektion). | Lötbrücken bei der Montage; Kurzschlüsse. | | Beschichtungsseitenverhältnis | Max 20:1 | Gewährleistet eine ausreichende Kupferdicke im Zylinder tiefer Durchkontaktierungen. | Querschnittsanalyse (Mikroschnitt). | Zylinderrisse beim Reflow; zeitweise offene Stromkreise. |

Implementierungsschritte (Prozesskontrollpunkte)

Der Übergang eines CXL 3.0-Designs zur Massenproduktion erfordert spezifische Prozesskontrollen.

1. Materialauswahl und -überprüfung

- Aktion: Wählen Sie Materialien wie Panasonic Megtron 7/8, Isola Tachyon 100G oder gleichwertig aus.

- Überprüfen: Überprüfen Sie den spezifischen Prepreg-Glasstil (z. B. 1035, 1067), um sicherzustellen, dass der Harzgehalt einen „Faserwebeffekt“ verhindert.

- Akzeptanz: Dk-Toleranz ±0,05; Df < 0,002.

2. Stackup und Impedanzmodellierung

- Aktion: Verwenden Sie einen 2D/3D-Feldlöser (z. B. Polar SI9000), um die Spurbreiten zu berechnen.

- Überprüfen: Berücksichtigen Sie den Harzfluss und die Kupferpressdicke. Bei CXL 3.0 sind 85-Ω-Leiterbahnen häufig etwas breiter als standardmäßige 100-Ω-Leiterbahnen.

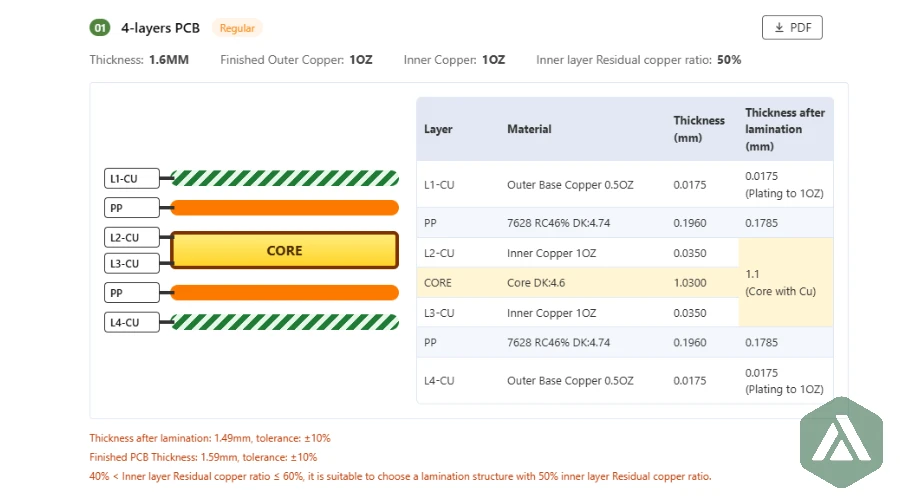

- Akzeptanz: Die Simulationsergebnisse müssen vor Beginn der Fertigung innerhalb von ±1 Ω mit dem 85-Ω-Ziel übereinstimmen. Sehen Sie sich unseren PCB-Stackup-Leitfaden an.

3. Bildgebung und Ätzung der inneren Schicht

- Aktion: Verwenden Sie Laser Direct Imaging (LDI) für hohe Präzision.

- Prüfen: Ätzkompensationsfaktoren müssen präzise sein. Die Toleranz der Leiterbahnbreite sollte auf ±0,5 mil oder besser kontrolliert werden.

- Akzeptanz: Die AOI-Inspektion darf auf Hochgeschwindigkeitsstrecken keine „Einschnürungen“ oder Vorsprünge zeigen.

4. Laminierung und Registrierung

- Aktion: Verwenden Sie Pin-Lam- oder optische Ausrichtungssysteme für hohe Schichtzahlen (20+ Schichten).

- Prüfung: Überprüfen Sie die Lageausrichtung nach der Laminierung röntgenologisch.

- Akzeptanz: Schicht-zu-Schicht-Registrierung innerhalb von 3 mil, um sicherzustellen, dass Via-Pads die Zielschichten zentral treffen.

5. Bohren und Hinterbohren

- Aktion: Bohren Sie Durchgangslöcher und führen Sie anschließend ein Hinterbohren mit kontrollierter Tiefe durch, um die Bohrlöcher zu entfernen.

- Überprüfen: Überprüfen Sie die Lebensdauer des Bohrers, um Rauheit der Lochwand zu vermeiden.

- Akzeptanz: Die Tiefe des Hinterbohrens muss innerhalb von ±2 mil der Zielschicht liegen.

6. Beschichtung und Oberflächenbeschaffenheit

- Aktion: Tragen Sie eine High-Throw-Power-Kupferbeschichtung auf, um die Trommelintegrität in Durchkontaktierungen mit hohem Aspektverhältnis sicherzustellen.

- Überprüfen: Messen Sie die Kupferdicke in der Mitte des Via-Zylinders (mindestens 0,8 mil / 20 µm).

- Akzeptanz: Die Oberflächenbeschaffenheit (ENIG/ENEPIG) muss für die Steckverbindermontage mit hoher Dichte flach sein.

7. Elektrische Tests (TDR und VNA)

- Aktion: Führen Sie einen 100 %-Nettolistentest und einen TDR-Impedanztest für Coupons durch.

- Überprüfen: Für CXL 3.0 misst der VNA-Test auf Stichprobenbasis (z. B. SET2DIL) den Einfügungsverlust pro Zoll.

- Akzeptanz: Impedanz 85 Ω ±5 %; Verlust < Budget (z. B. -0,9 dB/Zoll bei 16 GHz).

Fehlerbehebung (Fehlermodi und -behebungen)

Bei CXL 3.0-Schnittstellen-PCB-Baugruppe äußern sich Fehler häufig in Signalintegritätsproblemen und nicht in einfachen Unterbrechungen/Kurzschlüssen.

Symptom 1: Hohe Bitfehlerrate (BER) oder Link-Flapping

- Wahrscheinliche Ursache: Zu große Via-Stichlänge verursacht Resonanz.

- Überprüfen: Röntgenstrahlen Sie die hinterbohrten Durchkontaktierungen. Ist der verbleibende Stub > 6 mil?

- Fix: Einstellungen für die Hinterbohrtiefe anpassen.

- Vorbeugung: Geben Sie in den ODB++-Daten deutlich an, dass Schichten „nicht geschnitten werden dürfen“, und erhöhen Sie den Abstand zum Hinterbohren.

Symptom 2: Impedanz konstant niedrig (z. B. 78 Ω statt 85 Ω)

- Wahrscheinliche Ursache: Die Leiterbahnbreite ist zu breit oder das Dielektrikum ist dünner als berechnet.

- Überprüfen Sie: Machen Sie einen Querschnitt durch die Platine. Messen Sie die tatsächliche Leiterbahnbreite (oben und unten) und die dielektrische Höhe.

- Fix: Ätzkompensationsfaktoren für die nächste Charge anpassen.

- Vorbeugung: Führen Sie einen „Erstartikel“-Mikroschnitt durch, bevor Sie die gesamte Massenproduktionscharge ausführen.

Symptom 3: Schließen des Augendiagramms (vertikal)

- Wahrscheinliche Ursache: Hohe Einfügungsdämpfung aufgrund der Material- oder Kupferrauheit.

- Überprüfen: Überprüfen Sie die Materialcharge (handelt es sich tatsächlich um Megtron 7?). Überprüfen Sie die Rauheit der Kupferfolie (ist es HVLP?).

- Fix: Wechseln Sie zu einer glatteren Kupferfolie oder einem verlustärmeren Material.

- Prävention: Vorschreiben von Materialzertifikaten (CoC) bei jeder Lieferung.

Symptom 4: Skew-induzierter Jitter

- Wahrscheinliche Ursache: Faserwebeffekt (Glasbündel richten sich an Spuren aus).

- Überprüfen: Überprüfen Sie den verwendeten Glasstil (106 vs. 1080 vs. 1035).

- Fix: Drehen Sie das Design um 10 Grad (Zick-Zack-Routing) oder verwenden Sie „Spreizglas“-Stile.

- Vorbeugung: Geben Sie in den Fabriknotizen Spreizglas FR4 oder gleichwertige High-End-Glasstile an.

Symptom 5: BGA-Pad-Kraterbildung oder abgehobene Pads

- Wahrscheinliche Ursache: Brüchiges Laminatmaterial kombiniert mit mechanischer Beanspruchung.

- Überprüfen: Überprüfen Sie die Tg und den CTE (Wärmeausdehnungskoeffizient) des Materials.

- Fix: Verwenden Sie Materialien mit niedrigerem Z-Achsen-WAK oder verbessern Sie die Harzzähigkeit.

- Vorbeugung: Optimieren Sie das BGA/QFN-Feinraster Reflow-Profil, um Thermoschocks zu reduzieren.

Wie man wählt (Entwurfsentscheidungen und Kompromisse)

Die richtigen Entscheidungen schon früh in der Designphase zu treffen, spart Kosten und verbessert die Ausbeute bei der Massenproduktion von Leiterplatten.

Wenn die Leiterbahnlänge < 5 Zoll beträgt:

- Wählen Sie: Materialien mit mittlerem Verlust (z. B. Megtron 6 oder IT-968) könnten ausreichen, wenn das Verlustbudget dies zulässt.

- Kompromiss: Spart Materialkosten, verringert aber die Marge.

Wenn die Leiterbahnlänge > 10 Zoll beträgt:

- Wählen Sie: Ultra-Low-Loss-Materialien (Megtron 7/8, Tachyon 100G) und HVLP-Kupfer.

- Kompromiss: Höhere Materialkosten, aber notwendig für die CXL 3.0-Konformität.

Wenn die Ebenenanzahl > 20 Ebenen beträgt:

- Wählen Sie: Materialien mit hoher Tg (> 180 °C) und niedrigem WAK.

- Kompromiss: Verhindert Zylinderrisse und Pad-Kraterbildung während mehrerer Reflow-Zyklen.

Wenn die Routing-Dichte extrem ist (0,4 mm Pitch BGA):

- Wählen Sie: HDI PCB Technologie mit gestapelten Microvias.

- Kompromiss: Höhere Kosten als Durchgangsbohrung, aber verbesserte Signalintegrität durch natürliche Reduzierung der Stichleitungen.

Bei Verwendung von Press-Fit-Anschlüssen:

- Wählen Sie: Engere Lochtoleranz (+0,05/-0,05 mm) und Hartgold- oder Tauchzinn-Finish, falls angegeben.

- Kompromiss: Erfordert eine präzise Bohrerführung.

Wenn das Budget knapp ist, aber die Leistung entscheidend ist:

- Wählen Sie: Hybridaufbau (ULL-Material für Hochgeschwindigkeitsschichten, Standard FR4 für Leistung/Boden/Niedriggeschwindigkeit).

- Kompromiss: Komplexer Laminierungszyklus; Risiko eines Verzugs aufgrund einer CTE-Fehlanpassung.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

F: Wie hoch sind die Kosten für CXL 3.0-Leiterplatten durch das Hinterbohren? A: Durch das Hinterbohren erhöhen sich die Kosten für die Platine normalerweise um 10–20 %. Es erfordert ein separates NC-Bohrprogramm, spezielle Tiefenkontrollmaschinen und zusätzliche Inspektionsschritte (Röntgen).

F: Was ist die typische Vorlaufzeit für Ultra-Low-Loss-Materialien? A: Materialien wie Megtron 7 oder Tachyon haben oft eine Lieferzeit von 2–4 Wochen, wenn sie nicht auf Lager sind. Für Schnelldreh-PCB-Anforderungen prüfen Sie sofort die Lagerverfügbarkeit.

F: Ist für die Massenproduktion eine 100-prozentige VNA-Prüfung erforderlich? A: Nein, 100 % VNA-Tests sind zu langsam und kostspielig. Normalerweise führen wir eine 100-prozentige TDR (Impedanz) durch und verwenden statistische Stichproben (z. B. 1 Panel pro Los) zur Überprüfung der VNA-Einfügungsdämpfung.

F: Können wir Standard-FR4 für CXL 3.0-Designs verwenden? A: Nein. Standard-FR4 hat einen Df von ~0,020, was zu massiven Signalverlusten bei 16 GHz (Nyquist für 32 GT/s) und 32 GHz (Nyquist für 64 GT/s) führt. Sie müssen Materialien mit Df < 0,005 verwenden.

F: Was ist die minimale Leiterbahnbreite für eine Impedanz von 85 Ω? A: Das hängt vom Aufbau ab, beträgt bei Streifenleitungen jedoch typischerweise 4–5 mil (0,10–0,127 mm). Schmalere Spuren verstärken den Verlust des Hauteffekts; Breitere Leiterbahnen erfordern dickere Dielektrika.

F: Wie gehen Sie mit dem Faserwebeffekt in der Produktion um? A: Wir verwenden „gespreiztes Glas“ (mechanisch gespreizte Fasern) oder verlegen die Leiterbahnen in einem leichten Winkel (z. B. 10°) relativ zum Gewebe. Dadurch werden die Dk-Variationen gemittelt.

F: Welche Oberflächenbeschaffenheit eignet sich am besten für CXL 3.0? A: ENIG (Electroless Nickel Immersion Gold) oder ENEPIG. Sie bieten eine flache Oberfläche für Fine-Pitch-Komponenten und verursachen keine nennenswerten Verluste wie HASL.

F: Was sind die Akzeptanzkriterien für Impedanz in der Massenproduktion? A: IPC-Klasse 2 oder 3 beträgt normalerweise ±10 %, aber für CXL 3.0 müssen Sie in Ihren Fertigungsnotizen und Ihrer Masterzeichnung ±5 % angeben.

Glossar (Schlüsselbegriffe)

| Begriff | Bedeutung | Warum es in der Praxis wichtig ist |

|---|---|---|

| PAM4 | Pulsamplitudenmodulation (4-stufig). | Kodiert 2 Bit pro Benutzeroberfläche. Erfordert ein höheres SNR und eine höhere Linearität als NRZ. |

| UI (Einheitenintervall) | Die Zeitdauer eines Bits (oder Symbols). | Mit 64 GT/s ist die Benutzeroberfläche extrem kurz (~15,6 ps), sodass kaum Spielraum für Jitter bleibt. |

| Einfügedämpfung (IL) | Verlust der Signalleistung auf dem Weg entlang der Leiterbahn. | Der primäre Begrenzer der Spurlänge. Muss sorgfältig budgetiert werden (z. B. -30 dB Gesamtkanal). |

| Rückflussverlust (RL) | Signalleistung wird zur Quelle zurückreflektiert. | Verursacht durch Impedanzfehlanpassungen. Ein hoher RL beeinträchtigt das Signalauge. |

| Hinterbohren | Entfernen des ungenutzten Teils einer plattierten Durchgangsbohrung (Stummel). | Unverzichtbar |

Fazit

CXL 3.0 interface PCB mass production gelingt am einfachsten, wenn Sie die Spezifikationen und den Verifizierungsplan frühzeitig definieren und diese dann durch DFM und Testabdeckung bestätigen.

Verwenden Sie die oben genannten Regeln, Prüfpunkte und Fehlerbehebungsmuster, um Iterationsschleifen zu reduzieren und den Ertrag bei steigenden Volumina zu schützen.

Wenn Sie sich über eine Einschränkung nicht sicher sind, validieren Sie sie mit einem kleinen Pilot-Build, bevor Sie die Produktionsversion sperren.