Verteiltes Antennensystem: Definition, Umfang und für wen dieser Leitfaden bestimmt ist

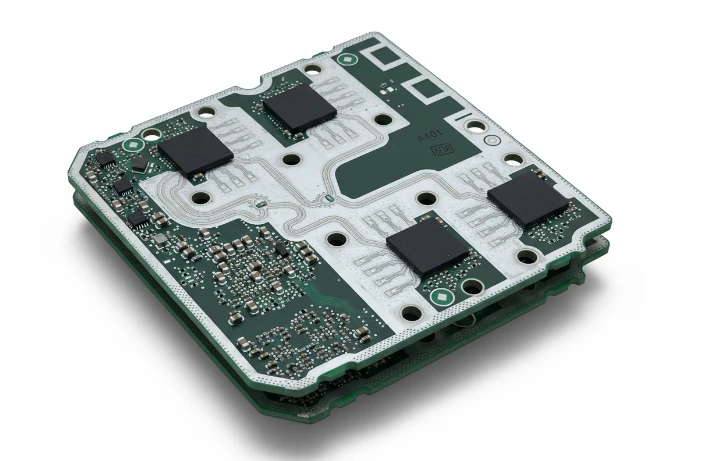

Ein Verteiltes Antennensystem (DAS) ist ein Netzwerk räumlich getrennter Antennenknoten, die über ein Übertragungsmedium mit einer gemeinsamen Quelle verbunden sind und drahtlosen Dienst innerhalb eines geografischen Gebiets oder einer Struktur bereitstellen. Im Kontext der Hardwarebeschaffung und Leiterplattenfertigung bezieht sich "Verteiltes Antennensystem" speziell auf die Herstellung und Bestückung der Leiterplatten, die die Master-Einheiten, Erweiterungseinheiten und Remote Radio Units (RRUs) antreiben. Diese Platinen sind das physische Rückgrat von Indoor- und Outdoor-Abdeckungslösungen und erfordern eine Fusion aus Hochgeschwindigkeits-Digitalverarbeitung und Hochfrequenz-HF-Übertragungsfähigkeiten.

Dieser Leitfaden richtet sich an HF-Ingenieure, Hardware-Architekten und Beschaffungsleiter, die für die Beschaffung von Leiterplatten für die DAS-Infrastruktur verantwortlich sind. Er geht über die allgemeine Systemarchitektur hinaus und konzentriert sich auf die Herstellbarkeit, Materialauswahl und Qualitätssicherung der zugrunde liegenden Hardware. Ob Sie ein passives DAS für ein kleines Büro oder ein aktives digitales DAS für ein Stadion einsetzen, die Zuverlässigkeit des Systems hängt von der Integrität des Leiterplattensubstrats, der Präzision der Ätzung und der Stabilität des Signalpfads ab. Leser erhalten einen strukturierten Ansatz zur Definition von Spezifikationen, die passive Intermodulation (PIM) minimieren, Herstellungsrisiken identifizieren, bevor sie zu Feldausfällen werden, und Lieferanten wie APTPCB (APTPCB PCB Factory) validieren, die auf Kommunikationsinfrastruktur spezialisiert sind. Dieses Playbook bietet die technische Tiefe, die für den Übergang von einem Prototypendesign zur Serienproduktion erforderlich ist, ohne die Signalintegrität zu beeinträchtigen oder das Budget durch unnötige Materialkosten zu sprengen.

Wann ein Distributed Antenna System (und wann ein Standardansatz besser ist)

Das Verständnis der physikalischen Einschränkungen Ihres Abdeckungsbereichs ist der erste Schritt, um festzustellen, ob ein Distributed Antenna System die richtige Hardwarelösung ist. Während Standard-Makrozellen oder Small Cells einfachere Bereitstellungsmodelle bieten, versagen sie oft in komplexen HF-Umgebungen, in denen Signaldurchdringung und Kapazität von größter Bedeutung sind.

Verwenden Sie ein Distributed Antenna System, wenn:

- Umgebungen mit hoher Dichte: Sie für Stadien, Flughäfen oder Kongresszentren entwerfen, wo Tausende von Benutzern gleichzeitig auf das Netzwerk zugreifen und die granulare Kapazitätsverwaltung erforderlich ist, die nur ein DAS bieten kann.

- Signalabschattung: Die Zielumgebung dicke Betonwände, unterirdische Tunnel (U-Bahnen) oder metallreiche Industriezonen umfasst, in denen externe Makrosignale nicht eindringen können.

- Mehrträgerunterstützung: Die Hardware muss mehrere Frequenzbänder und Träger auf einer einzigen Infrastruktur unterstützen, was Breitband-Antennensystem-Leiterplatten-Designs erfordert, die die Linearität über ein breites Spektrum aufrechterhalten.

- 5G/6G-Implementierung: Sie setzen hochfrequente 5G-Antennen-Leiterplatten- oder zukünftige 6G-Antennen-Leiterplatten-Lösungen ein, bei denen die Signaldämpfung hoch ist, was erfordert, dass die Remote-Einheiten näher an den Benutzergeräten platziert werden.

- Präzise HF-Eindämmung: Die Anwendung erfordert streng eingedämmte Signale (z. B. in sicheren Regierungseinrichtungen oder Krankenhäusern), um Interferenzen mit externen Netzwerken zu verhindern.

Bleiben Sie bei Standard-Small Cells oder Makro-Türmen, wenn:

- Geringe Kapazitätsanforderungen: Die Benutzerdichte ist gering und eine einfache Abdeckungsverbesserung ist das einzige Ziel; ein Repeater oder einige Wi-Fi-Zugangspunkte können ausreichen.

- Einzelträger/Band: Die Bereitstellung ist einem bestimmten schmalen Band gewidmet, wo eine dedizierte Small Cell kostengünstiger ist als ein Breitband-DAS.

- Budgetbeschränkungen: Die anfänglichen Infrastrukturkosten für Glasfaser-Backbones und komplexe Head-End-Geräte sind im Vergleich zu eigenständigen Zugangspunkten unerschwinglich.

- Schnelle Bereitstellung: Sie benötigen eine Lösung, die in Tagen statt in Monaten installiert wird; DAS erfordert erhebliche Verkabelung und architektonische Integration.

Spezifikationen für verteilte Antennensysteme (Materialien, Lagenaufbau, Toleranzen)

Die frühzeitige Definition der korrekten Spezifikationen ist entscheidend für die DAS-Leistung, insbesondere hinsichtlich PIM- und Impedanzkontrolle. Nachfolgend sind die wichtigsten Parameter aufgeführt, die in Ihrer Fertigungszeichnung und Ihrem Dokumentationspaket definiert werden sollten.

- Basismaterialauswahl: Spezifizieren Sie Hochfrequenzlaminate für HF-Schichten (z. B. Rogers RO4350B, RO4003C oder Taconic RF-35) in Kombination mit hoch-Tg FR4 für digitale Steuerungsschichten in einem Hybrid-Lagenaufbau.

- Dielektrizitätskonstanten (Dk) Toleranz: Fordern Sie Dk-Toleranzen von ±0,05 oder enger für die HF-Schichten, um eine konsistente Phasengeschwindigkeit und Impedanzanpassung über die gesamte Antennensystem-Leiterplatte zu gewährleisten.

- Verlustfaktor (Df): Spezifizieren Sie Materialien mit extrem geringen Verlusten (Df < 0,003 @ 10GHz) für Signalpfade, um die Einfügedämpfung zu minimieren, insbesondere bei langen Leiterbahnen in Master-Einheiten.

- Kupferoberflächenrauheit: Fordern Sie explizit "Very Low Profile" (VLP) oder "Reverse Treated Foil" (RTF) Kupfer an, um Leiterverluste zu reduzieren und PIM-Effekte zu mindern, die durch den Skin-Effekt bei hohen Frequenzen verursacht werden.

- Impedanzkontrolle: Definieren Sie Impedanzziele (üblicherweise 50Ω single-ended, 100Ω differentiell) mit einer strengen Toleranz von ±5% anstelle der standardmäßigen ±10%, da Reflexionen in einem DAS den Durchsatz erheblich beeinträchtigen können.

- Passive Intermodulations (PIM) Bewertung: Spezifizieren Sie eine PIM-Bewertung für die Rohplatine (z. B. < -160 dBc @ 2x43dBm). Dies erfordert besondere Aufmerksamkeit bei der Kupferätzqualität und den Lötstopplackeigenschaften.

- Oberflächenveredelung: Vorgabe: Chemisch Silber oder ENIG (Chemisch Nickel/Tauchgold). Chemisch Silber wird oft für PIM-empfindliche Anwendungen bevorzugt, da Nickel ferromagnetisch sein und PIM erzeugen kann.

- Lagenaufbau-Symmetrie: Sicherstellen eines symmetrischen Lagenaufbaus, um Verzug zu verhindern, was für große Backplanes in DAS-Kopfstationen entscheidend ist.

- Via-Struktur: Einsatz von verdeckten und vergrabenen Vias für hochdichte Verbindungen (HDI) in aktiven DAS-Einheiten, um Stumpflängen zu reduzieren und die Signalintegrität zu verbessern.

- Lötstopplack: Verwendung von LPI (flüssiger, fotoempfindlicher Lötstopplack) mit definierter Dicke (typischerweise 10-25 µm über Leitern), um einen gleichmäßigen dielektrischen Einfluss auf Oberflächen-Mikrostreifenleitungen zu gewährleisten.

- Wärmemanagement: Für Hochleistungs-Remote-Einheiten sind Leiterplatten mit Metallkern oder eingebetteten Münzen (Coin-Embedded PCBs) zu spezifizieren, wenn die Leistungsverstärker erhebliche Wärme erzeugen.

- Maßhaltigkeit: Strenge Maßtoleranzen (±0,1 mm für den Umriss, ±0,05 mm für Befestigungslöcher) fordern, um eine präzise Ausrichtung mit Gehäuse und Hohlleiteranschlüssen zu gewährleisten.

Fertigungsrisiken von Distributed Antenna Systemen (Ursachen und Prävention)

Die Herstellung von Leiterplatten für DAS birgt Risiken, denen Standard-Digitalplatinen nicht begegnen. Der Hauptfeind ist die Signalverschlechterung aufgrund von Fertigungsschwankungen.

Risiko: Hohe passive Intermodulation (PIM)

Ursache: Raue Kupferfolie, ferromagnetische Verunreinigungen in der Oberflächenveredelung (wie Nickel in Standard-ENIG) oder schlechte Ätzqualität, die "Kupfersplitter" hinterlässt.

Erkennung: PIM-Tests an Testcoupons oder fertigen Leiterplatten mit spezialisierten Analysegeräten.

Prävention: VLP-Kupfer verwenden, Tauchsilber oder PIM-kontrolliertes ENIG spezifizieren und strenge Ätzprozesskontrollen durchsetzen, um glatte Leiterseitenwände zu gewährleisten.

Risiko: Impedanzfehlanpassung in Hybrid-Lagenaufbauten

- Ursache: Ungenaue Skalierungsfaktoren während der Laminierung beim Mischen von Materialien mit unterschiedlichen CTE (Wärmeausdehnungskoeffizient) und Fließraten (z.B. PTFE vs. FR4).

- Erkennung: TDR-Tests (Zeitbereichsreflektometrie) an Coupons erfüllen das ±5%-Fenster nicht.

- Prävention: Detaillierte Lagenaufbau-Modellierung mit dem Hersteller (DFM) vor der Fertigung durchführen; Prepregs verwenden, die mit beiden Materialtypen kompatibel sind.

Risiko: Delamination von Hybridschichten

- Ursache: Schlechte Haftung zwischen den Harzsystemen von Hochfrequenzmaterialien (oft auf PTFE-Basis) und Standard-FR4-Prepregs während des Laminierungszyklus.

- Erkennung: Blasenbildung oder Trennung sichtbar nach thermischen Stresstests oder Reflow-Simulation.

- Prävention: Plasmabehandlung auf PTFE-Oberflächen anwenden, um die Oberflächenenergie und Haftung vor der Laminierung zu erhöhen; kompatible Bond-Ply-Materialien auswählen.

Risiko: Zuverlässigkeit von durchkontaktierten Löchern (PTH)

Risiko: Rissbildung im Zylinder durch unterschiedliche Z-Achsen-Ausdehnungsraten

- Grundursache: Unterschiedliche Z-Achsen-Ausdehnungsraten von exotischen HF-Materialien im Vergleich zur Kupferbeschichtung können während des thermischen Zyklus zu Rissen im Zylinder führen.

- Erkennung: Querschnittsanalyse zeigt Risse im Kupferzylinder oder an der Kniebiegung.

- Prävention: Sicherstellen, dass der Beschichtungsprozess für das spezifische Aspektverhältnis optimiert ist; Materialien mit einem Z-Achsen-Wärmeausdehnungskoeffizienten (CTE), der näher an dem von Kupfer liegt, verwenden.

Risiko: Signalverlust durch Lötstopplack

- Grundursache: Lötstopplack, der über HF-Leiterbahnen aufgetragen wird, erhöht die effektive Dielektrizitätskonstante und den Verlustfaktor, wodurch die Impedanz verändert und die Dämpfung erhöht wird.

- Erkennung: VNA-Messungen (Vektor-Netzwerkanalysator) zeigen eine höhere als berechnete Einfügedämpfung.

- Prävention: „Lötstopplack-definierte“ Fenster verwenden oder den Lötstopplack bei kritischen HF-Leiterbahnen (Lötstopplacköffnung) wo möglich vollständig entfernen.

Risiko: Dimensionsinstabilität in weichen Substraten

- Grundursache: PTFE-basierte Materialien sind mechanisch weich und können sich während des Bohrens oder Fräsens verformen, was zu Registrierungsfehlern führt.

- Erkennung: Fehlausrichtung von Vias zu Pads oder Bohrerausbruch bei der Röntgeninspektion.

- Prävention: Spezialisierte Trägermaterialien beim Bohren verwenden; Bohrgeschwindigkeiten und Vorschübe für weiche Laminate optimieren.

Risiko: Verunreinigung verursacht HF-Fehler

- Grundursache: Rückstände von Flussmittel, Ätzsalzen oder Handhabungsölen beeinträchtigen den Oberflächenwiderstand und die HF-Leistung.

Erkennung: Ionische Kontaminationsprüfung (ROSE-Test) und visuelle Inspektion unter UV-Licht.

Prävention: Implementierung strenger Reinigungszyklen (Plasmareinigung) und Handhabung der Platinen mit Handschuhen während des gesamten Prozesses.

Risiko: Integrationsprobleme der Antennentuner-Leiterplatte

- Grundursache: Der Bereich der Antennentuner-Leiterplatte erfordert eine präzise Bauteilplatzierung und minimale parasitäre Effekte, die durch eine schlechte Pad-Definition gestört werden können.

- Erkennung: Schlechter Abstimmbereich oder geringe Effizienz im Endmontagetest.

- Prävention: Durchsetzung strenger Toleranzen bei Pad-Größen und Lötpastenschablonenöffnungen.

Validierung und Abnahme von Distributed Antenna Systemen (Tests und Bestehenskriterien)

Die Validierung von DAS-Leiterplatten geht über die standardmäßige elektrische Durchgangsprüfung hinaus. Sie erfordert die Überprüfung der HF-Leistung und der Langzeitstabilität unter Belastung.

Impedanzprüfung (TDR):

- Ziel: Bestätigen, dass die Leiterbahnimpedanz den Designvorgaben entspricht.

- Methode: Zeitbereichsreflektometrie an Testcoupons und tatsächlichen Platinen.

- Kriterien: Alle Leiterbahnen mit kontrollierter Impedanz müssen innerhalb von ±5 % (oder der angegebenen Toleranz) des Zielwerts liegen (z. B. 50Ω ± 2,5Ω).

Passive Intermodulationsprüfung (PIM):

- Ziel: Sicherstellen, dass die Leiterplatte keine Interferenzsignale erzeugt.

- Methode: Zweiton-PIM-Test (z. B. 2x 43dBm Töne) in einer geschirmten Kammer.

- Kriterien: PIM-Pegel müssen unter -160 dBc liegen (oder dem kundenspezifischen Grenzwert).

Einfügedämpfungsmessung:

- Ziel: Überprüfung, ob die Signaldämpfung innerhalb des Budgets liegt.

- Methode: VNA-Messung von Übertragungsleitungen auf Testcoupons.

- Kriterien: Der Verlust pro Zoll darf den Materialdatenblattwert zuzüglich einer Prozesszugabe nicht überschreiten (z.B. < 0,5 dB/Zoll bei 10GHz).

Thermische Belastung / Thermoschock:

- Ziel: Validierung der Durchkontaktierungszuverlässigkeit und Materialhaftung.

- Methode: Leiterplatten zwischen -40°C und +125°C (oder höher) für eine festgelegte Anzahl von Zyklen (z.B. 100 Zyklen) wechseln.

- Kriterien: Keine Delamination, keine Widerstandserhöhung >10%, keine Risse in den Durchkontaktierungen in Mikroschnitten.

Lötbarkeitstest:

- Ziel: Sicherstellen, dass die Oberflächenveredelung Lot zuverlässig annimmt.

- Methode: Tauch- und Sichtprüfung oder Benetzungsbalance-Test.

- Kriterien: >95% Abdeckung der Lötfläche mit einer glatten, durchgehenden Lotschicht.

Ionischer Kontaminationstest:

- Ziel: Sicherstellen der Sauberkeit der Leiterplatte für HF-Stabilität.

- Methode: ROSE-Tests (Resistivity of Solvent Extract).

- Kriterien: Kontaminationswerte < 1,56 µg/cm² NaCl-Äquivalent (oder strenger für hochzuverlässige HF-Anwendungen).

Schälfestigkeitstest:

- Ziel: Überprüfung der Kupferhaftung am Substrat, insbesondere bei schmalen Leiterbahnen.

- Methode: IPC-TM-650 2.4.8 Schälfestigkeitstest.

- Kriterien: Die Schälfestigkeit muss die IPC Klasse 2 oder 3 Anforderungen für das verwendete Laminat erfüllen.

Dimensionsprüfung:

Ziel: Sicherstellung der mechanischen Passform in engen DAS-Gehäusen.

- Methode: KMG (Koordinatenmessmaschine) oder optische Inspektion.

- Kriterien: Alle mechanischen Abmessungen innerhalb der Zeichnungstoleranzen (typischerweise ±0,1 mm).

Checkliste zur Lieferantenqualifizierung für Verteiltes Antennensystem (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Verwenden Sie diese Checkliste, um bei der Auswahl eines Herstellers für Ihre Projekte im Bereich Verteiltes Antennensystem dessen Fähigkeiten und Qualitätssysteme zu überprüfen.

Angebotsanfrage-Eingaben (Was Sie bereitstellen müssen)

- Gerber-Dateien: RS-274X- oder ODB++-Format mit klarer Lagenbezeichnung.

- Fertigungszeichnung: Spezifikation von Materialien, Lagenaufbau, Toleranzen und Oberfläche.

- Materialdatenblätter: Spezifische Angaben für HF-Laminate (Rogers, Isola usw.) oder zugelassene Äquivalente.

- Impedanztabelle: Detaillierte Liste der Lagen, Leiterbahnbreiten und Zielimpedanzen.

- PIM-Anforderungen: Explizite PIM-Grenzwerte und Testfrequenz.

- Bohrplan: Unterscheidung zwischen metallisierten und nicht-metallisierten Löchern sowie Via-Typen (Blind/Vergraben).

- Nutzenbildung: Nutzenzeichnung, falls die Bestückung spezifische Nutzenränder oder Fiducials erfordert.

- Volumenschätzungen: EAU (Geschätzter Jahresverbrauch) zur Bestimmung der Preisstufen.

Nachweis der Fähigkeiten (Was der Lieferant demonstrieren muss)

- Erfahrung mit Hybrid-Lagenaufbau: Nachweisliche Erfolgsbilanz beim Laminieren von FR4 mit PTFE/HF-Materialien.

- PIM-Testfähigkeit: Hauseigenes oder Partnerlabor für die PIM-Verifizierung.

- VLP-Kupferhandhabung: Fähigkeit, sehr niedrigprofiliges Kupfer ohne Beschädigung zu beschaffen und zu verarbeiten.

- Plasmaätzen: Ausrüstung zur Plasmabehandlung von PTFE-Oberflächen zur Verbesserung der Haftung.

- Kontrolliertes Tiefenbohren: Präzisionsbohren für Sacklöcher in HDI-Stapeln.

- RF-Materialbestand: Zugang zu oder Lagerbestand an gängigen RF-Materialien zur Minimierung der Lieferzeit.

- Oberflächenfinish-Kontrolle: Strenge Kontrolle der ENIG/Immersion Silver Dicke für RF-Leistung.

Qualitätssystem & Rückverfolgbarkeit

- Zertifizierungen: ISO 9001 ist obligatorisch; AS9100 oder ISO 13485 ist ein Plus für Hochzuverlässigkeitssektoren.

- Materialrückverfolgbarkeit: Fähigkeit, jede Platine bis zur spezifischen Laminat-Chargennummer zurückzuverfolgen.

- Querschnittsanalyse: Routinemäßige Mikroabschnittsanalyse für jede Produktionscharge.

- AOI (Automatisierte Optische Inspektion): 100% AOI für Innen- und Außenlagen.

- Elektrische Testaufzeichnungen: Digitale Speicherung der E-Testergebnisse für eine festgelegte Dauer.

- Kalibrierungsaufzeichnungen: Gültige Kalibrierungszertifikate für VNAs und TDRs.

Änderungskontrolle & Lieferung

- PCN (Prozessänderungsbenachrichtigung): Vereinbarung zur Benachrichtigung vor der Änderung von Materialien, Chemie oder Fertigungsstandort.

- DFA/DFM-Unterstützung: Technische Unterstützung zur Optimierung des Designs für den Ertrag vor der Produktion.

- Verpackung: ESD-sichere und feuchtigkeitsdichte Verpackung (MBB) für empfindliche Materialien.

- Pufferbestand: Bereitschaft, Pufferbestände für kritische Artikel mit langer Lieferzeit vorzuhalten.

- RMA-Prozess: Klares Verfahren für den Umgang mit nicht konformem Material und Ursachenanalyse (8D-Berichte).

Wie man ein Verteiltes Antennensystem (DAS) auswählt (Kompromisse und Entscheidungsregeln)

Das Design und der Kauf von Leiterplatten für ein DAS erfordert ein Gleichgewicht zwischen Leistung, Kosten und Komplexität. Hier sind die wichtigsten Kompromisse, die es zu berücksichtigen gilt.

- Hybrid- vs. Voll-HF-Materialaufbau:

- Entscheidungsregel: Wenn Sie Kosten senken müssen und die Platine eine signifikante digitale Steuerlogik aufweist, wählen Sie einen Hybrid-Aufbau (HF-Material oben, FR4 für Innen-/Bodenschichten). Wenn die Signalintegrität auf mehreren Schichten entscheidend ist und die Kosten zweitrangig sind, wählen Sie einen Voll-HF-Materialaufbau.

- Tauchsilber- vs. ENIG-Oberflächenveredelung:

- Entscheidungsregel: Wenn die PIM-Leistung die absolute Priorität hat (z. B. für 5G/6G), wählen Sie Tauchsilber (nicht magnetisch). Wenn Haltbarkeit und Korrosionsbeständigkeit kritischer sind (z. B. in rauen Umgebungen), wählen Sie ENIG, überprüfen Sie jedoch die Auswirkungen der Nickelschicht auf PIM.

- Aktive vs. Passive DAS-Architektur:

- Entscheidungsregel: Wenn Sie eine große Fläche mit minimalem Signalverlust abdecken müssen, wählen Sie Aktives DAS (erfordert komplexe Leiterplatten mit Strom- und Glasfaserkonvertierung). Wenn die Fläche kleiner ist und Sie Einfachheit/Zuverlässigkeit wünschen, wählen Sie Passives DAS (einfachere Leiterplatten, hauptsächlich Splitter/Kombinierer).

- Verdeckte/Vergrabene Vias vs. Durchkontaktierungen:

- Entscheidungsregel: Wenn die Leiterplattendichte hoch ist und Sie Durchkontaktierungsstümpfe für die Signalintegrität minimieren müssen, wählen Sie Blind-/Vergrabene Vias (HDI). Wenn das Design es zulässt und die Kosten eine große Einschränkung sind, bleiben Sie bei Durchkontaktierungen (Through-Hole Vias) und verwenden Sie Rückbohren, um Stümpfe zu entfernen.

- Diskreter vs. Integrierter Antennentuner:

- Entscheidungsregel: Wenn Sie Flexibilität benötigen, um dynamisch für verschiedene Bänder abzustimmen, verwenden Sie ein diskretes Antennentuner-Leiterplattenmodul. Wenn der Platz knapp ist und die Bänder fest sind, integrieren Sie die Abstimmschaltung direkt auf der Hauptplatine.

- Rogers vs. FR4 für Antennenelemente:

- Entscheidungsregel: Wenn die Antenneneffizienz und Bandbreite entscheidend sind (insbesondere >2GHz), wählen Sie Rogers/Taconic. Wenn es sich um eine Niederfrequenz- (<1GHz) oder kostengünstige IoT-Anwendung handelt, kann FR4 ausreichend sein.

Häufig gestellte Fragen (FAQ) zum Verteilten Antennensystem (Detaillierte Lagenaufbau-Modellierung mit dem Hersteller (DFM)-Dateien, Materialien, Tests)

F: Was sind die Hauptkostentreiber für eine Leiterplatte eines Verteilten Antennensystems (DAS)? A: Die größten Kostentreiber sind die spezialisierten HF-Laminatmaterialien (die 5-10x so teuer sein können wie FR4), die Komplexität hybrider Laminierungszyklen und die Anforderung an fortschrittliche Oberflächenveredelungen wie Chemisch Silber. Enge Impedanztoleranzen reduzieren auch die Ausbeute, was die Stückkosten erhöht.

F: Wie verhält sich die Lieferzeit für DAS-Leiterplatten im Vergleich zu Standard-Leiterplatten? A: Die Lieferzeiten sind typischerweise länger (3-4 Wochen vs. 1-2 Wochen), hauptsächlich aufgrund der Beschaffung spezifischer HF-Materialien, die möglicherweise nicht auf Lager sind. APTPCB empfiehlt, die Materialverfügbarkeit während der Angebotsphase zu prüfen, um Verzögerungen zu mindern.

Q: Welche spezifischen DFM-Dateien werden für eine 5G-Antennen-Leiterplatte benötigt? A: Über standardmäßige Gerbers hinaus müssen Sie eine Netzliste zur Konnektivitätsprüfung bereitstellen, und eine ODB++-Datei wird für komplexe Geometrien bevorzugt. Entscheidend ist, eine "readme"-Datei beizufügen, die die spezifische Betriebsfrequenz detailliert, damit der Hersteller den Ätzprozess für diese Wellenlängen abstimmen kann.

Q: Kann ich Standard-FR4 für eine 6G-Antennen-Leiterplatte verwenden? A: Im Allgemeinen nein. Standard-FR4 hat einen zu hohen Verlustfaktor (Dissipationsfaktor) und eine inkonsistente Dielektrizitätskonstante für 6G-Frequenzen (Sub-THz-Bereich). Sie benötigen spezialisierte Materialien mit extrem geringem Verlust, wie PTFE oder Flüssigkristallpolymer (LCP)-Verbundwerkstoffe.

Q: Wie testen Sie PIM in der Fertigungsumgebung? A: Die PIM-Prüfung ist zerstörend für den Prüfcoupon oder erfordert einen dedizierten zerstörungsfreien Prüfaufbau. Sie beinhaltet das Einspeisen von zwei Hochleistungstönen in die Leiterbahn und das Messen der reflektierten Intermodulationsprodukte. Dies wird normalerweise stichprobenartig pro Los durchgeführt.

Q: Was sind die Abnahmekriterien für die Impedanz einer Antennentuner-Leiterplatte? A: Die Abnahme basiert in der Regel auf TDR-Messungen, die innerhalb von ±5 % des Ziels liegen. Bei Tunerschaltungen ist auch die Konsistenz der Pad-Kapazität entscheidend, daher müssen die Lötstopplack-Registrierung und -Dicke streng kontrolliert werden.

Q: Warum ist die Kupferrauheit für Leiterplatten von Distributed Antenna Systemen (DAS) entscheidend? A: Bei hohen Frequenzen zwingt der „Skin-Effekt“ den Strom, entlang der äußeren Oberfläche des Leiters zu fließen. Ist das Kupfer rau, erhöht sich die effektive Pfadlänge, was zu höheren Widerstandsverlusten und potenzieller PIM-Erzeugung führt. VLP (Very Low Profile) Kupfer ist unerlässlich.

Q: Unterstützt APTPCB Hybrid-Lagenaufbauten für DAS-Geräte? A: Ja, wir sind spezialisiert auf Hybrid-Lagenaufbauten, die die HF-Leistung von Materialien wie Rogers mit der mechanischen Festigkeit und Kosteneffizienz von FR4 kombinieren und eine zuverlässige Laminierung ohne Delaminationsprobleme gewährleisten.

Ressourcen für Distributed Antenna Systeme (verwandte Seiten und Tools)

- Antennen-Leiterplattenfertigung: Ein tiefer Einblick in die spezifischen Fertigungstechniken für Antennenelemente und HF-Frontends.

- Hochfrequenz-Leiterplatten-Fähigkeiten: Entdecken Sie die Materialoptionen und Prozessfähigkeiten für Hochgeschwindigkeits- und HF-Schaltungen, die für DAS unerlässlich sind.

- Leiterplatten für Kommunikationsgeräte: Erfahren Sie, wie APTPCB die breitere Telekommunikationsinfrastrukturbranche mit zuverlässiger Hardware unterstützt.

- Rogers Leiterplattenmaterialien: Verstehen Sie die Eigenschaften von Rogers-Laminaten, dem Industriestandard für Hochleistungs-DAS-Anwendungen.

- Schlüsselfertige Leiterplattenbestückung: Erfahren Sie, wie Sie Ihre Lieferkette optimieren können, indem APTPCB sowohl die Fertigung als auch die Bestückung Ihrer DAS-Einheiten übernimmt.

- DFM-Richtlinien: Greifen Sie auf technische Designregeln zu, um sicherzustellen, dass Ihre DAS-Leiterplatte in großem Maßstab und innerhalb des Budgets herstellbar ist.

Angebot für ein verteiltes Antennensystem anfordern (Detaillierte Lagenaufbau-Modellierung mit dem Hersteller (DFM)-Überprüfung + Preisgestaltung)

Bereit, Ihr DAS-Design vom Konzept zur Produktion zu bringen? Senden Sie Ihre Daten an APTPCB für eine umfassende DFM-Überprüfung und wettbewerbsfähige Preise. Bitte fügen Sie Ihre Gerber-Dateien, Stackup-Details, Materialspezifikationen (insbesondere für Hybridkonstruktionen) und alle PIM- oder Impedanzanforderungen bei.

Fazit: Nächste Schritte für verteilte Antennensysteme

Ein robustes verteiltes Antennensystem (DAS) basiert auf mehr als nur einem guten architektonischen Design; es erfordert präzisionsgefertigte Leiterplatten (PCBs), die den Anforderungen der Hochfrequenzsignalübertragung ohne Beeinträchtigung standhalten können. Indem Sie klare Spezifikationen für Materialien und PIM-Leistung definieren, die Fertigungsrisiken im Zusammenhang mit Hybrid-Stackups verstehen und Ihre Lieferanten rigoros validieren, stellen Sie sicher, dass das Rückgrat Ihres drahtlosen Netzwerks langlebig ist. Ob Sie 5G-Infrastruktur oder spezialisierte In-Building-Abdeckung bereitstellen, die Priorisierung der Qualität der Antennensystem-Leiterplatte ist der effektivste Weg, um Netzwerkzuverlässigkeit und Benutzerzufriedenheit zu gewährleisten.