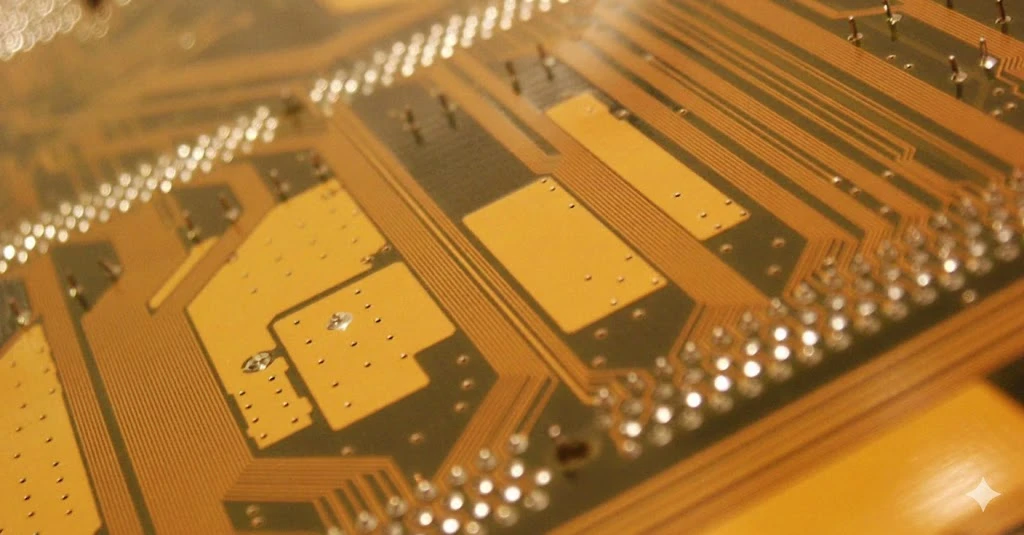

Der Schwerpunkt des dynamischen Flex-Lebenszyklusdesigns liegt auf der Entwicklung flexibler gedruckter Schaltkreise (FPC), die Millionen von Biegezyklen ohne elektrische oder mechanische Ausfälle standhalten. Im Gegensatz zu statischen „Install-to-fit“-Anwendungen erfordern dynamische Designs eine spezifische Materialauswahl, Leiterbahngeometrien und Aufbaukonfigurationen, um die Spannungsansammlung in der Kupferkornstruktur zu bewältigen.

Schnelle Antwort (30 Sekunden)

- Kritische Regel: Der Biegeradius sollte im Allgemeinen mindestens dem 100-fachen der Dicke des Kupferleiters für hochzuverlässige dynamische Anwendungen entsprechen oder dem Plattendickenverhältnis von 10:1 (1-lagig) bis 20:1 (2-lagig) folgen.

- Häufige Gefahr: Die Platzierung von Durchkontaktierungen oder durchkontaktierten Löchern (PTH) innerhalb der dynamischen Biegezone führt zu sofortiger Rissbildung; Halten Sie einen Abstand von mindestens 2,5 mm zur Biegung ein.

- Überprüfung: Verwenden Sie die IPC-TM-650-Methode 2.4.3 (Biegeermüdung), um die geschätzte Zykluslebensdauer vor der Massenproduktion zu validieren.

- Grenzfall: Wenn die Anwendung mehr als 100.000 Zyklen erfordert, reicht standardmäßiges elektrolytisch abgeschiedenes (ED) Kupfer nicht aus; Sie müssen rollgeglühtes (RA) Kupfer angeben.

- DFM-Anforderung: Definieren Sie immer die Kornrichtung des RA-Kupfers in der Fertigungszeichnung; Die Maserung muss parallel zur Länge des Kreises verlaufen (senkrecht zur Biegeachse).

Highlights

- Strategien zur Positionierung der neutralen Achse für maximale Langlebigkeit.

- Unterschiede zwischen statischen und dynamischen Flex-Designanforderungen.

- Leitfaden zur Materialauswahl: Polyimid (PI) vs. PET und RA vs. ED-Kupfer.

- Schrittweise Berechnung der Biegeradiusverhältnisse.

- Leitfaden zur Fehlerbehebung bei häufigen Fehlern wie Kaltverfestigung und Delaminierung.

- Best Practices für Versteifungsdesign für FPC in dynamischen Umgebungen.

- Glossar wichtiger Begriffe für die Kommunikation mit Leiterplattenherstellern.

Inhalt

- dynamisches Flex-Lebenszyklusdesign: Definition und Umfang

- Regeln und Spezifikationen für das dynamische Flex-Lebenszyklusdesign

- Schritte zur Implementierung des dynamischen Flex-Lebenszyklusdesigns

- Fehlerbehebung beim dynamischen Flex-Lebenszyklusdesign

- So wählen Sie ein dynamisches Flex-Lebenszyklusdesign aus

- FAQ zum dynamischen Flex-Lebenszyklusdesign

- Glossar für dynamisches Flex-Lebenszyklusdesign

- Fordern Sie ein Angebot für dynamisches Flex-Lebenszyklusdesign an

- Schlussfolgerung

Dynamic Flex Life Cycle Design: Definition und Umfang

Beim dynamischen Flex-Lebenszyklusdesign handelt es sich um die technische Disziplin der Erstellung flexibler Schaltkreise, die sich während des Produktbetriebs wiederholt biegen, falten oder verdrehen können. Dies unterscheidet sich grundlegend vom statischen Flex, bei dem die Schaltung beim Zusammenbau einmal gebogen wird und stationär bleibt. Ziel ist es, Ermüdungsversagen der Kupferleiter und der dielektrischen Isolierung zu verhindern.

Gilt, wenn:

- Scharniermechanismen: Laptops, Flip-Phones und tragbare Geräte, bei denen der Schaltkreis zwei bewegliche Teile überbrückt.

- Gleitende Komponenten: Drucker, Scanner und optische Laufwerke, bei denen sich der Druckkopf hin und her bewegt.

- Robotik: Gelenkverbindungen in Roboterarmen oder Automatisierungsgeräten, die eine kontinuierliche Bewegung erfordern.

- Erweiterungsschleifen: Automobil-Wickelfedern oder Lenksäulensteuerungen.

- Medizinische Geräte: Katheter oder bildgebende Geräte, die sich während der Eingriffe bewegen müssen.

Gilt nicht, wenn:

- Install-to-fit: Der Flex wird nur so gebogen, dass er in das Gehäuse passt, und bewegt sich nie wieder.

- Vibrationsumgebungen: Vibrationen verursachen zwar Stress, sind aber in der Regel von geringer Amplitude; Dies wird als Ermüdung bei hoher Zyklenzahl behandelt, unterscheidet sich jedoch von der Biegung mit großer Verschiebung bei dynamischer Biegung.

- Starr-Flex-Übergangszonen: Wenn die Biegung nur dem Montagespiel dient und durch das Gehäuse mechanisch eingeschränkt wird.

- Starre Standard-Leiterplatten: Offensichtlich können FR4-Materialien einer dynamischen Biegung nicht standhalten.

- Tastaturen: Membranschalter verwenden häufig flexible Materialien, basieren jedoch auf Kuppelschaltern, anstatt das Substrat selbst zu biegen.

Dynamic Flex Life Cycle Design-Regeln und -Spezifikationen

Die folgenden Regeln sind entscheidend für das Erreichen hoher Zykluszahlen. Das Ignorieren dieser Parameter führt oft zur Kaltverfestigung des Leiters und schließlich zum Bruch.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | So überprüfen Sie | Wenn ignoriert |

|---|---|---|---|---|

| Biegeradiusverhältnis (1 Schicht) | > 100x Leiterdicke (oder 10x Platinendicke) | Reduziert die Belastung der Außenfläche des Kupfers und hält es im elastischen Bereich. | Biegeradius im CAD messen; Überprüfen Sie die Stapeldicke. | Kupfer reißt nach wenigen Zyklen. |

| Biegeradiusverhältnis (2 Schichten) | > 150x Leiterdicke (oder 20x Platinendicke) | Zwei Schichten erhöhen die Steifigkeit; Um ein Scherversagen zu verhindern, ist ein höheres Verhältnis erforderlich. | Berechnen Sie das Verhältnis: $R / Dicke$. | Delamination oder Leiterbruch. |

| Kupfertyp | Walzgeglüht (RA) | RA-Kupfer hat eine längliche Kornstruktur, die Ermüdungserscheinungen besser widersteht als ED-Kupfer. | Überprüfen Sie das Materialdatenblatt (IPC-4562 Grade 2). | Schnelles Ermüdungsversagen (<10.000 Zyklen). |

| Faserrichtung | Senkrecht zur Biegeachse | Das Biegen „mit der Faserrichtung“ verhindert, dass sich Risse über den Leiter hinweg ausbreiten. | Auf Fab-Zeichnung angeben; Sichtprüfung des Rohblechs. | Reduzierter Lebenszyklus um 50–70 %. |

| Leiterführung | Senkrecht zur Biegung | Schräg oder parallel zur Biegung verlaufende Leiterbahnen unterliegen Torsion und Scherung. | CAD-Design-Regelprüfung (DRC). | Verfolgen Sie einen Hebe- oder Verdrehfehler. |

| Platzierung der neutralen Achse | Center of Stackup | Das geometrische Zentrum erfährt keine Spannung und keine Kompression. | Stackup-Analysesoftware. | Ungleichmäßige Beanspruchung führt zu Verwerfungen/Rissen. |

| I-Beam-Effekt | Stapelspuren vermeiden | Direkt übereinander liegende Leiterbahnen auf Ober- und Unterschicht erhöhen die Steifigkeit (I-Träger). | Visuelle Prüfung der oberen und unteren Schichten. | Erhöhte Steifigkeit; früheres Scheitern. |

| Coverlay-Typ | Deckschicht aus Polyimid (PI) | Die flexible Lötmaske ist im Vergleich zur laminierten PI-Deckschicht spröde. | Geben Sie in der Stückliste „Coverlay“ an, nicht „Solder Mask“. | Risse und Freilegung der Isolierung. |

| Über Keep-out | > 2,5 mm von Biegung | Beschichtete Löcher sind starre Anker, die die Spannung konzentrieren. | Legen Sie CAD-Sperrzonen fest. | Risse in der Beschichtung; offene Stromkreise. |

| Änderung der Spurbreite | Allmähliche Tropfen | Plötzliche Breitenänderungen führen zu Spannungserhöhungen. | Sichtprüfung der Streckenführung. | Risse an der Übergangsstelle. |

Schritte zur Implementierung des dynamischen Flex-Lebenszyklusdesigns

Die Implementierung eines robusten dynamischen Flex-Lebenszyklusdesigns erfordert einen systematischen Ansatz während der Layoutphase.

Mechanische Einschränkungen definieren: Bestimmen Sie den genauen Biegeradius, den Biegewinkel (z. B. 90° gegenüber 180°) und die geschätzte Anzahl der Zyklen (z. B. 10.000, 100.000, 1M+). Dies bestimmt die Materialklasse.

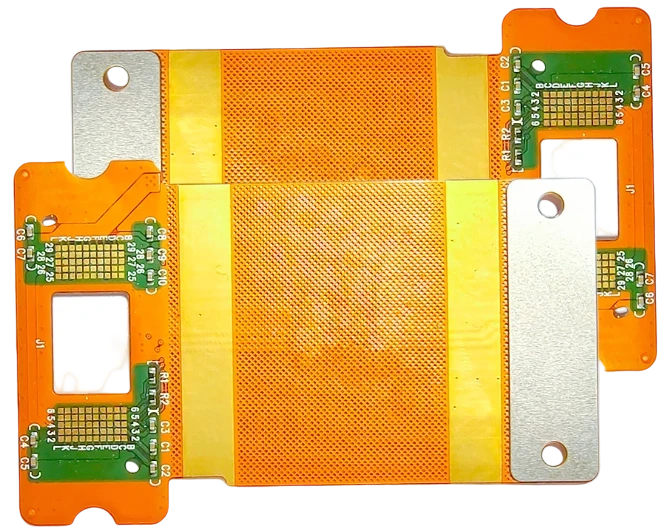

Materialien auswählen (RA-Kupfer und Polyimid): Wählen Sie ein Basismaterial mit gerolltem, geglühtem (RA) Kupfer. Vermeiden Sie Standard-Prepregs im FR4-Stil. Verwenden Sie nach Möglichkeit klebstofffreie Trägermaterialien, um die Dicke zu reduzieren und die Flexibilität zu verbessern.

Berechnen Sie den Stapel (Neutralachse): Entwerfen Sie den Aufbau so, dass die Leiter so nah wie möglich an der Neutralachse liegen. Bei einem einschichtigen dynamischen Flex liegt der Leiter natürlich nahe der Mitte, wenn das Basis-Polyimid und das Deckschicht-Polyimid gleich dick sind.

- Überprüfen Sie: Ist der Stapel symmetrisch?

Leiter senkrecht verlegen: Stellen Sie sicher, dass alle Leiterbahnen, die die Biegezone kreuzen, gerade verlaufen (90° zur Biegeachse). Wenn Sie die Richtung ändern müssen, verwenden Sie große gebogene Ecken anstelle von scharfen 45°- oder 90°-Winkeln.

Stagger-Leiter (doppelseitig): Wenn Sie ein zweilagiges Flexkabel verwenden, versetzen Sie die oberen und unteren Leiterbahnen so, dass sie sich nicht überlappen. Dadurch wird der „I-Beam“-Effekt verhindert, der die Steifigkeit und Beanspruchung deutlich erhöht.

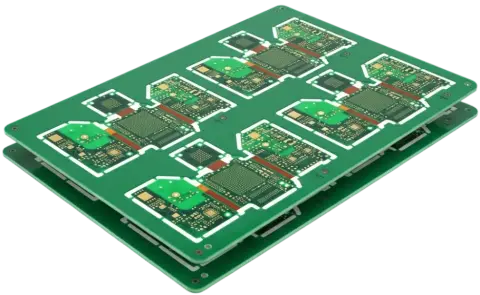

Design-Abdeckung und Versteifungen: Definieren Sie das Design des Abdeckfensters sorgfältig. Stellen Sie sicher, dass die Abdeckung vollständig über den Biegebereich reicht und keine Öffnungen aufweist. Platzieren Sie Versteifungskonstruktionen für FPC-Komponenten (wie FR4- oder Polyimid-Versteifungen) ausschließlich in den statischen Bereichen, um die Anschlüsse zu unterstützen, und stellen Sie sicher, dass sie mindestens 1–2 mm vor Beginn der dynamischen Zone anhalten.7. Tränenstopper hinzufügen: Fügen Sie Kupferelemente oder Schlitze am Rand des flexiblen Schaltkreises in der Biegezone hinzu, um zu verhindern, dass sich ein kleiner Riss über die gesamte Breite des Kabels ausbreitet.

Fertigungsdaten generieren: Fügen Sie der Fertigungszeichnung einen Hinweis hinzu: „Die Kornrichtung des RA-Kupfers muss parallel zur Längsachse des Schaltkreises sein.“

Fehlerbehebung beim Dynamic Flex Life Cycle Design

Wenn dynamische flexible Schaltkreise ausfallen, hinterlassen sie in der Regel konkrete forensische Beweise.

Symptom: Zeitweise offene Stromkreise

- Wahrscheinliche Ursache: Kaltverfestigung des Kupfers aufgrund eines zu engen Biegeradius.

- Kontrollen: Untersuchen Sie die Kupferkornstruktur unter einem Mikroskop. Suchen Sie nach Mikrorissen, die sich über die Leiterbahn erstrecken.

- Fix: Erhöhen Sie den Biegeradius oder verringern Sie die Kupferdicke (z. B. von 1 Unze auf 0,5 Unzen).

- Vorbeugung: Halten Sie sich strikt an die Regel der 100-fachen Leiterdicke.

Symptom: Risse in der Isolierung

- Wahrscheinliche Ursache: Verwendung einer flexiblen Lötmaske anstelle einer Polyimid-Deckschicht oder einer zu dicken Deckschicht.

- Prüfungen: Überprüfen Sie die Stückliste auf Materialtyp. Überprüfen Sie die Dicke der Deckschicht (normalerweise werden 12,5 µm oder 25 µm für Dynamik bevorzugt).

- Fix: Wechseln Sie zu einer dünneren, laminierten Polyimid-Deckschicht.

- Vorbeugung: Vermeiden Sie flüssige fotoabbildbare (LPI) Lötmasken in dynamischen Zonen.

Symptom: Delamination (Blasenbildung)

- Wahrscheinliche Ursache: Scherkräfte zwischen Schichten in einem mehrschichtigen Aufbau beim Biegen.

- Überprüfungen: Achten Sie auf eine Trennung zwischen dem Kupfer und dem Basisdielektrikum.

- Fix: Wechseln Sie zu einem einschichtigen Design („unverbundene“ Schichten), bei dem Schichten übereinander gleiten dürfen.

- Vorbeugung: Verwenden Sie eine „Luftspalt“- oder „Loseblatt“-Konstruktion für dynamischen Flex mit hoher Schichtzahl.

Symptom: Spurenabhebung an der Versteifungskante

- Wahrscheinliche Ursache: Spannungskonzentration dort, wo der flexible Teil auf die starre Versteifung trifft.

- Überprüfungen: Überprüfen Sie die Übergangszone. Gibt es eine Epoxidperle (Zugentlastung)?

- Fix: Fügen Sie an der Versteifungsschnittstelle eine Zugentlastungsperle aus Epoxidharz hinzu.

- Vorbeugung: Stellen Sie sicher, dass das Versteifungsdesign für FPC einen sanften Übergang aufweist und nicht genau dort endet, wo die Biegung beginnt.

Symptom: Rissige Beschichtung in Vias

- Wahrscheinliche Ursache: Vias innerhalb des Biegeradius platziert.

- Prüfungen: Überprüfen Sie das CAD-Layout anhand der mechanischen Biegezone.

- Fix: Durchkontaktierungen in den statischen Bereich verschieben.

- Prävention: Implementieren Sie strenge CAD-Ausschlusszonen für Durchkontaktierungen in dynamischen Bereichen.

So wählen Sie Dynamic Flex Life Cycle Design

Das frühzeitige Treffen der richtigen Designentscheidungen erspart kostspielige Iterationen.

- Wenn die Zyklenzahl > 100.000 ist: Wählen Sie rollgeglühtes (RA) Kupfer. Verwenden Sie kein ED-Kupfer.

- Wenn der Biegeradius extrem eng ist (< 3 mm): Wählen Sie ein einschichtiges Flex-Design. Mehrschichtige Designs werden aufgrund der Dicke wahrscheinlich scheitern.

- Wenn Sie eine kontrollierte Impedanz in einer dynamischen Zone benötigen: Wählen Sie eine schraffierte Masseebene anstelle eines massiven Kupfergusses. Massivhobel sind zu steif und können reißen; Durch die Kreuzschraffur bleibt die Flexibilität erhalten.

- Wenn die Leitung hohen Strom führen muss: Wählen Sie breitere Leiterbahnen statt dickerem Kupfer. Dickeres Kupfer (z. B. 2 Unzen) hat eine viel geringere Ermüdungslebensdauer als breiteres 0,5 Unzen Kupfer.

- Wenn die Baugruppe eine Komponentenmontage in der Nähe der Biegung erfordert: Wählen Sie ein Versteifungsdesign für FPC, das den Komponentenbereich stützt, aber vor Beginn der Biegung eine Lücke lässt.

- Wenn die Biegung lang und komplex ist: Entscheiden Sie sich dafür, das Design unter Berücksichtigung der Faserrichtung in Paneele zu unterteilen, auch wenn dadurch die Materialausnutzung (Ertrag) verringert wird.

- Wenn Sie Pads für ZIF-Anschlüsse freilegen müssen: Wählen Sie ein Coverlay-Fensterdesign, das die Kontaktfinger freilässt, aber sicherstellt, dass das Coverlay die Leiterbahnwurzeln umschließt, um ein Abheben zu verhindern.

Häufig gestellte Fragen zum dynamischen Flex-Lebenszyklusdesign

Welche Kostenauswirkungen hat die Verwendung von RA-Kupfer im Vergleich zu ED-Kupfer? RA-Kupfer ist aufgrund der erforderlichen Verarbeitung zur Verlängerung der Kornstruktur im Allgemeinen 10–20 % teurer als Standard-ED-Kupfer. Bei dynamischen Anwendungen sind diese Kosten jedoch im Vergleich zu den Kosten eines Feldausfalls vernachlässigbar.Kann ich Starrflex für dynamische Anwendungen verwenden? Ja, aber die dynamische Aktion muss ausschließlich im flexiblen Abschnitt erfolgen. Die starren Abschnitte müssen statisch bleiben. Der Übergangsbereich muss sorgfältig mit Zugentlastung gestaltet werden.

Wie teste ich den dynamischen Flex-Lebenszyklus? Der Industriestandard ist IPC-TM-650, Methode 2.4.3. Dabei handelt es sich um ein Biegeermüdungsprüfgerät, das die Probe für eine festgelegte Anzahl von Zyklen um einen Dorn mit einem bestimmten Radius biegt und dabei die elektrische Kontinuität überwacht.

Was ist die „Neutrale Achse“ und warum ist sie wichtig? Die neutrale Achse ist die Ebene innerhalb des Aufbaus, in der beim Biegen weder Druck noch Zug auftreten. Durch die Platzierung der Leiter wird die Belastung minimiert. In einem ausgewogenen Stapel ist dies das geometrische Zentrum.

Ist die Lötmaske für dynamisches Flexen akzeptabel? Nein. Standard-LPI-Lötmasken sind zu spröde und reißen. Sie müssen Polyimid-Deckschicht (Kapton) verwenden.

- Siehe Flex-PCB-Materialien.

Was ist die maximale Anzahl an Schichten für einen dynamischen Flex? Idealerweise 1 oder 2 Schichten. Wenn Sie mehr Schichten benötigen, verwenden Sie eine „ungebundene“ Konstruktion, bei der die inneren Schichten im Biegebereich nicht miteinander verklebt sind, sodass sie gleiten können.

Wie wirkt sich das „Coverlay-Fensterdesign“ auf die Zuverlässigkeit aus? Unsachgemäße Fenster können zu Spannungserhöhungen führen. Fenster sollten nur für Abschlusspads verwendet werden. Vermeiden Sie „Bikini“-Schnitte (Entfernen der Abdeckung von großen Flächen) in dynamischen Zonen, da diese Spuren Umwelteinflüssen aussetzen und die mechanische Steifigkeit abrupt verändern.

Was ist die beste Oberflächenbeschaffenheit für dynamischen Flex? ENIG (Electroless Nickel Immersion Gold) ist üblich, aber für den dynamischen Bereich selbst sollte das Kupfer mit einer Deckschicht bedeckt sein. Das Finish gilt nur für freiliegende Pads. Für Kontakte wird Softgold bevorzugt.

Dynamic Flex Life Cycle Design-Glossar

| Begriff | Bedeutung | Warum es in der Praxis wichtig ist |

|---|---|---|

| RA Kupfer | Gewalztes, geglühtes Kupfer. Kupferfolie, die so behandelt wurde, dass sie eine längliche horizontale Kornstruktur aufweist. | Unverzichtbar für dynamisches Biegen mit hohen Zyklen; ist rissbeständiger als ED-Kupfer mit vertikaler Körnung. |

| ED-Kupfer | Galvanisch abgeschiedenes Kupfer. Standardkupfer mit vertikaler Kornstruktur. | Geeignet für statische Flex- oder starre Boards; bruchanfällig bei dynamischen Anwendungen. |

| Neutrale Achse | Die zentrale Ebene des Materialaufbaus, die beim Biegen keine Spannung erfährt. | Hier platzierte Leiter halten am längsten. Eine Abweichung von dieser Achse erhöht die Zug- oder Druckspannung. |

| I-Beam-Effekt | Die strukturelle Steifigkeit, die entsteht, wenn obere und untere Leiterbahnen direkt übereinander gestapelt werden. | Erhöht Steifheit und Stress. Erschütternde Spuren verhindern dies. |

| Deckschicht | Ein Laminat aus Polyimid und Klebstoff zur Isolierung flexibler Schaltkreise. | Flexibler und langlebiger als Lötstopplack; für dynamische Zonen erforderlich. |

| Versteifung | Ein starres Stück Material (FR4, PI, Metall), das auf den Flex laminiert ist, um Komponenten zu stützen. | Versteifungsdesign für FPC ist entscheidend, um sicherzustellen, dass die dynamische Zone vom starren Anschlussbereich isoliert ist. |

| Faserrichtung | Die Ausrichtung der beim Walzvorgang gebildeten Kupferkristalle. | Um die Lebensdauer zu maximieren, müssen die Spuren parallel zur Faserrichtung (senkrecht zur Biegung) verlaufen. |

| Service-Schleife | Zusätzliche Länge zur flexiblen Schaltung hinzugefügt. | Ermöglicht Installationstoleranzen und reduziert die Spannung der Steckverbinder während der Bewegung. |

| Springback | Die Tendenz des Flex, nach dem Biegen in seinen flachen Zustand zurückzukehren. | Beeinflusst die Montage; Dynamische Designs müssen die Kraft berücksichtigen, die der Flex auf den Mechanismus ausübt. |

Fordern Sie ein Angebot für Dynamic Flex Life Cycle Design an

Wenn Sie ein Angebot für eine dynamische Flex-Schaltung anfordern, gewährleistet die Bereitstellung vollständiger Daten eine genaue Preisgestaltung und eine gültige DFM-Bewertung. Wir sind auf hochzuverlässige Flex- und Starrflex-Fertigungen spezialisiert.

Bitte fügen Sie Ihrem RFQ-Paket Folgendes bei:* Gerber-Dateien: RS-274X- oder ODB++-Format.

- Fertigungszeichnung: Muss „Dynamische Anwendung“ und „RA-Kupfer“ angeben.

- Stapeldiagramm: Geben Sie die Schichtreihenfolge, das Kupfergewicht und die Deckschichtdicke an.

- Anforderung an die Zyklenanzahl: Beispiel: „Muss 1 Million Zyklen bei einem Radius von 5 mm standhalten.“

- Biegeradius: Der minimale Radius, den das Teil im Gebrauch erfährt.

- Versteifungsdetails: Zeichnungen, die Position und Material (FR4, PI, SS) für Versteifungsdesign für FPC zeigen.

- Mengen: Prototypen- und Produktionsmengen.

Fazit

Ein erfolgreiches dynamisches Flex-Lebenszyklusdesign ist ein Gleichgewicht zwischen Materialwissenschaft und Geometrie. Durch die Einhaltung der 100-fachen Dickenregel, die Verwendung von gewalztem geglühtem Kupfer und die sorgfältige Verwaltung der neutralen Achse können Sie vorzeitige Feldausfälle verhindern. Validieren Sie Ihr Design immer durch physikalische Dauertests, bevor Sie es auf die Massenproduktion übertragen.Wenn Sie Unterstützung bei Ihrem nächsten dynamischen Flex-Projekt benötigen, überprüfen Sie Ihren Aufbau und Ihre Designregeln mit unserem Engineering-Team. Wir können Ihnen bei der Optimierung Ihres Deckfensterdesigns helfen und sicherstellen, dass Ihr Versteifungsdesign für FPC den Fertigungsstandards entspricht.