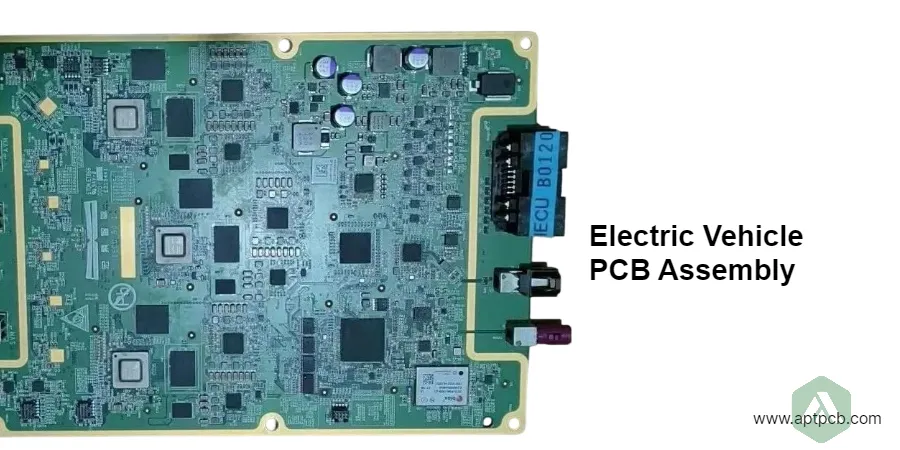

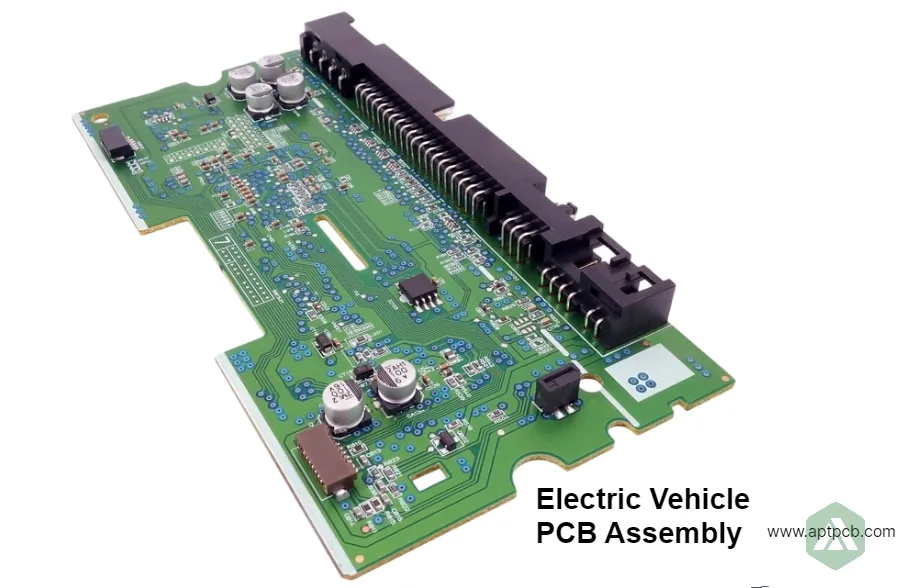

Leiterplattenbestückungen für Elektrofahrzeuge implementieren Batteriemanagement, Traktionswechselrichter, Onboard-Ladegeräte und DC-DC-Wandler, die 400-800V Hochspannungssysteme handhaben und verstärkte Isolation, SiC-Leistungshalbleiter, präzise Strom-/Spannungsmessung und automobile funktionale Sicherheit erfordern, um die Fahrzeugelektrifizierung bei Personenkraftwagen, Nutzfahrzeugen, Bussen und Baumaschinen zu unterstützen, die einen zuverlässigen Betrieb über 20+ Jahre Fahrzeuglebenszyklen mit Millionen von Fahrzyklen erfordern.

Bei APTPCB bieten wir spezialisierte EV-Bestückungsdienstleistungen an, die Hochspannungsisolation, Leistungselektronik und automobile Qualifizierung mit schlüsselfertigen Bestückungs-Fähigkeiten unterstützen, von BMS bis hin zu Traktionswechselrichteranwendungen.

Implementierung von Hochspannungsisolation und Sicherheit

EV-Elektronik-Schnittstelle zwischen 400-800V Batteriesystemen und Niederspannungs-Steuerschaltungen, die eine verstärkte Isolation (typischerweise 4-6kV) erfordert, um Stromschlaggefahren zu vermeiden und gleichzeitig präzise Messung und Steuerung zu ermöglichen. Herausforderungen bei der Isolation umfassen Kriech-/Luftstrecken, Hochspannungs-Leiterplattenmaterialien und die Validierung der Isolationsbarriere. Eine unzureichende Isolationsimplementierung führt zu Stromschlaggefahren, verhindert die Sicherheitszertifizierung oder verursacht katastrophale Ausfälle – was die Produktsicherheit und die Einhaltung gesetzlicher Vorschriften erheblich beeinträchtigt.

Bei APTPCB implementiert unsere Baugruppe eine validierte Hochspannungsisolation, die die Anforderungen an die Kfz-Sicherheit erfüllt.

Implementierung der Hochspannungsisolation

- Verstärktes Isolationsdesign: >8mm Kriech-/Luftstrecken zwischen HV- und LV-Schaltkreisen gemäß Kfz-Sicherheitsstandards mit Prüfqualität Validierung.

- Isolationsüberwachung: Messung des Isolationswiderstands zur Erkennung von Verschlechterungen, bevor die Sicherheit beeinträchtigt wird.

- Hochspannungs-Leiterplattenmaterialien: Erhöhte Kriechstromfestigkeit zur Verhinderung von Oberflächenüberschlägen unter Verunreinigung.

- Isolationsprüfung: Hipot-Prüfung bei 2x Betriebsspannung + 2kV zur Validierung der dielektrischen Integrität.

- Verriegelungen und Erkennung: HV-Anwesenheitserkennung und Steckerverriegelungen zur Verhinderung des Zugangs während des Betriebs.

Validierte HV-Sicherheit

Durch Fachwissen im Bereich Automobilsicherheit und umfassende Isolationstests ermöglicht APTPCB EV-Elektronik, die Hochspannungs-Sicherheitsanforderungen erfüllt.

Integration von SiC-Leistungselektronik

Siliziumkarbid-Leistungshalbleiter ermöglichen Traktionswechselrichter mit über 150 kW in kompakten Gehäusen, die bei Sperrschichttemperaturen von 150-200 °C arbeiten und die Effizienz im Vergleich zu IGBTs um 2-3 % verbessern. Herausforderungen bei der SiC-Integration umfassen ultraschnelles Schalten zur EMI-Kontrolle, Gate-Treiber-Design für Wide-Bandgap-Bauelemente und Wärmemanagement bei erhöhten Temperaturen. Eine unzureichende SiC-Implementierung begrenzt Effizienzgewinne, verursacht EMI-Probleme oder reduziert die Zuverlässigkeit – was die Reichweite und Wettbewerbsfähigkeit von Elektrofahrzeugen erheblich beeinträchtigt.

Bei APTPCB unterstützt unsere Fertigung SiC-Leistungselektronik, die eine Wechselrichtereffizienz von >99 % erreicht.

SiC-Integrationsimplementierung

- SiC MOSFET/Modulmontage: Präzisionsmontage unter Beibehaltung thermischer Schnittstellen für Leistungsmudule über 150 kW.

- Gate-Treiber-Design: Isolierte Gate-Treiber, die dv/dt >50kV/μs verwalten und parasitäres Einschalten verhindern.

- EMI-Management: Abschirmung und Filterung zur Kontrolle von Emissionen aus Schaltfrequenzen über 100 kHz.

- Thermische Schnittstelle: Phasenwechsel- oder Flüssigkeitskühlungsschnittstellen zur Verwaltung von Sperrschichttemperaturen <175 °C.

- Hochtemperaturkomponenten: Für 150-175 °C ausgelegte Komponenten, die Umgebungen unter der Motorhaube standhalten. Durch SiC-Expertise, koordiniert mit der Validierung durch Funktionstests, ermöglicht APTPCB EV-Antriebsstränge der nächsten Generation, die höchste Effizienz erreichen.

Unterstützung von Batteriemanagementsystemen

BMS-Elektronik überwacht Hunderte von Zellen, die das Laden, Balancieren und den Schutz verwalten, was Präzisionsmessungen (<10mV Spannung, <100mA Stromgenauigkeit), robuste Kommunikation und einen ausfallsicheren Betrieb erfordert. Zu den BMS-Herausforderungen gehören die Skalierbarkeit über die Zellanzahl hinweg, das Wärmemanagement von Balancierschaltungen und sicherheitskritische Schutzfunktionen. Eine unzureichende BMS-Implementierung führt zu Ungenauigkeiten bei der Reichweite, Zellendegradation durch unsachgemäßes Balancieren oder Sicherheitsvorfällen durch Schutzfehler – was die Fahrzeugsicherheit und Batterielebensdauer erheblich beeinträchtigt.

Bei APTPCB unterstützen wir die BMS-Fertigung, um Präzisionsmessungen und automobile Zuverlässigkeit zu gewährleisten.

BMS-Implementierung

- Mehrzellenüberwachung: Kaskadierte AFE-ICs überwachen 12-18 Zellen pro IC, skalierbar auf über 100 Zellenpakete.

- Präzisionsspannungsmessung: <10mV Genauigkeit ermöglicht eine präzise SOC/SOH-Schätzung.

- Aktives/Passives Balancieren: Zellbalancierschaltungen optimieren die Packkapazität und Lebensdauer.

- Isolation und Kommunikation: Isolierte CAN/SPI-Kommunikation zur Aufrechterhaltung von Sicherheitsbarrieren.

- Funktionale Sicherheit: ASIL-C/D-Implementierung mit redundanter Überwachung und sicherer Zustandsverwaltung. Durch BMS-Expertise und Automobilqualifizierung ermöglicht APTPCB zuverlässige Batteriesysteme, die die Leistung und Sicherheit von Elektrofahrzeugen unterstützen.

Bereitstellung der Integration von EV-Ladesystemen

Onboard-Ladegeräte wandeln Wechselstrom in Gleichstrom um, um 400-800V-Batterien mit 3-22kW zu laden, während die DC-Schnellladeelektronik eine Leistungsübertragung von 50-350kW verwaltet, die PFC, Isolation und Batteriekommunikation erfordert. Ladeherausforderungen umfassen universelle Eingabekompatibilität, einen Wirkungsgrad von >95% und die Unterstützung von Kommunikationsprotokollen. Eine unzureichende Ladeimplementierung führt zu langsamem Laden, Kompatibilitätsproblemen oder Ineffizienz, die die Reichweite reduziert – was das Ladeerlebnis und den Fahrzeugnutzen erheblich beeinträchtigt.

Bei APTPCB unterstützen wir die Herstellung von EV-Ladesystemen für Onboard- und DC-Schnellladeanwendungen.

Implementierung von Ladesystemen

Onboard-Ladegeräte

- PFC-Aufwärtswandler mit einem Leistungsfaktor von >0,99 über 85-265VAC-Eingänge.

- Isolierter DC-DC-Wandler, der geregelte Spannung/Strom an die Batterie liefert.

- CCS/CHAdeMO-Kommunikation zur Implementierung von Ladeprotokollen.

- Thermomanagement, das die Komponententemperaturen bei der Installation unter der Motorhaube unter 85 °C hält.

DC-Schnellladung

- Hochleistungs-Gleichrichtung und -Filterung zur Verwaltung von 50-350kW Leistungsstufen.

- Batteriekommunikation zur Koordination von Ladeparametern und Überwachung.

- Flüssigkeitskühlung zur Bewältigung der Wärmeableitung auf kW-Ebene.

- Sicherheitsverriegelungen und Überwachung zur Gewährleistung eines sicheren Hochleistungsbetriebs. Durch Ladekompetenz, koordiniert mit der Einhaltung des Qualitätssystems, ermöglicht APTPCB umfassende EV-Ladelösungen.