Die rasante Expansion der Infrastruktur für Elektrofahrzeuge hat den Fokus der Elektronikfertigung auf Hochleistungs- und hochzuverlässige Systeme verschoben. Im Herzen jeder Ladestation – ob eine Wandladestation für den Privatgebrauch oder ein Autobahn-Supercharger – liegt die EV-Ladeplatine. Diese Leiterplatte ist nicht nur ein Träger für Komponenten; sie ist die entscheidende Schnittstelle, die die Leistungsumwandlung, Sicherheitsüberwachung und Kommunikation zwischen dem Stromnetz und dem Fahrzeug verwaltet.

Das Design und die Herstellung dieser Platinen erfordern eine Abkehr von den üblichen Praktiken der Unterhaltungselektronik. Die Spannungen sind höher, die thermischen Belastungen intensiver und die Fehlertoleranz praktisch null. Ingenieure müssen komplexe Kompromisse zwischen Kupfergewicht, Dielektrika und Abstandsregeln finden, um Sicherheit und Langlebigkeit zu gewährleisten.

Bei APTPCB (APTPCB PCB Factory) haben wir beobachtet, dass die erfolgreichsten Projekte das Design for Manufacturing (DFM) frühzeitig im Entwicklungszyklus priorisieren. Dieser Leitfaden dient als umfassende Ressource für Ingenieure und Beschaffungsteams. Wir werden alles behandeln, von der Definition des Umfangs einer EV-Platine bis zu den spezifischen Metriken, die ihre Qualität validieren.

Wichtige Erkenntnisse für EV-Ladeplatinen

- Systemkomplexität: Ein EV-Ladegerät ist selten eine einzelne Platine; es ist ein System, das aus Leistungsumwandlungs-, Steuerlogik- und Kommunikationsmodulen besteht.

- Sicherheit geht vor: Hochspannungs-Luft- und Kriechstrecken sind die nicht verhandelbaren Grundlagen des Designs von EV-Ladeplatinen.

- Wärmemanagement: Dickkupfer- und Metallkernsubstrate sind oft erforderlich, um Ströme von 32A bis über 500A zu bewältigen.

- Materialkritikalität: Standard-FR4 ist oft unzureichend; Materialien mit hohem CTI (Comparative Tracking Index) und hoher Tg (Glasübergangstemperatur) sind unerlässlich.

- Validierung: Strenge Tests, einschließlich Hi-Pot und thermischer Zyklen, stellen sicher, dass die Platine rauen Außenumgebungen standhält.

- Fertigungspartner: Die Zusammenarbeit mit einem spezialisierten Hersteller wie APTPCB gewährleistet die Einhaltung von Automobilstandards wie IATF 16949.

Was EV-Ladegerät-Leiterplatten wirklich bedeuten (Umfang & Grenzen)

Nachdem wir die übergeordnete Bedeutung dieser Komponenten festgestellt haben, müssen wir zunächst genau definieren, was eine EV-Ladegerät-Leiterplatte innerhalb des breiteren Ladeökosystems ausmacht.

Der Begriff wird oft als Sammelbegriff verwendet, aber in der Praxis bezieht er sich auf eine Gruppe spezialisierter Platinen, die im Einklang arbeiten. Eine robuste Ladestation ist kein Monolith; sie ist ein verteiltes System. Das Verständnis dieser Segmentierung ist entscheidend für die Auswahl der richtigen Materialien für jede Unterbaugruppe.

Die Leistungsumwandlungsplatine (EV-Wandler-Leiterplatte)

Dies ist der "Muskel" des Systems. In DC-Schnellladegeräten übernimmt diese Platine die Gleichrichtung (AC zu DC) und Spannungsregelung. Sie verarbeitet hohe Spannungen (400V bis 800V+) und hohe Ströme.

- Primäre Funktion: Leistungsschaltung, Gleichrichtung und Filterung.

- Schlüsselmerkmal: Dicke Kupferspuren, große Abstände und robustes Wärmemanagement.

Die Steuereinheit (EV-Controller-Leiterplatte)

Wenn der Wandler der Muskel ist, ist dies das Gehirn. Sie verwaltet die Ladelogik, Sicherheitsprotokolle und die Benutzeroberfläche. Sie überwacht den Zustand der Batterie und passt den Stromfluss entsprechend an.

- Primäre Funktion: Logikverarbeitung, Sicherheitsüberwachung und Relaissteuerung.

- Schlüsselmerkmal: Hochdichte Verbindungen (HDI), Bauteile mit feinem Raster und Fokus auf Signalintegrität.

Das Kommunikationsmodul (EV-Gateway-Leiterplatte)

Moderne Ladegeräte sind IoT-Geräte. Sie kommunizieren mit dem Backend-Netzwerk zur Abrechnung und mit dem Fahrzeug für Handshake-Protokolle (wie ISO 15118).

- Primäre Funktion: Wi-Fi, 4G/5G, Bluetooth und PLC (Power Line Communication).

- Schlüsselmerkmal: Impedanzkontrolle und HF-Abschirmung.

Die Batterieschnittstelle (EV-Batterie-Leiterplatte)

Obwohl technisch Teil des Batteriemanagementsystems (BMS) des Fahrzeugs, muss das Ladegerät nahtlos mit dieser Platine verbunden sein. Die Lade-Leiterplatte muss Signale von der EV-Batterie-Leiterplatte interpretieren, um Überladung oder thermisches Durchgehen zu verhindern.

Durch die Aufteilung der "EV-Lade-Leiterplatte" in diese spezifischen Kategorien können Designer die korrekten IPC-Standards und Materialauswahlen auf jeden Abschnitt anwenden, anstatt das gesamte System zu überentwickeln.

Wichtige Kennzahlen für EV-Lade-Leiterplatten (wie man Qualität bewertet)

Das Verständnis des Umfangs ist der erste Schritt; die Messung der Qualität durch spezifische technische Metriken ist der zweite.

Im Automobil- und Hochleistungsenergiesektor sind vage Begriffe wie „gute Qualität“ unzureichend. Sie benötigen quantifizierbare Daten, um vorherzusagen, wie eine EV-Ladeplatine (PCB) unter Last funktionieren wird. Die folgenden Metriken sind die primären Indikatoren für die Eignung einer Platine für EV-Anwendungen.

| Metrik | Warum es wichtig ist | Typischer Bereich / Faktor | Wie zu messen |

|---|---|---|---|

| CTI (Vergleichender Kriechstromfestigkeitsindex) | Bestimmt den Widerstand der Leiterplatte gegen elektrischen Durchschlag (Kriechstrombildung) über die Oberfläche unter Spannung. Entscheidend für die Sicherheit in Hochspannungsladegeräten. | PLC 0 (600V+) ist Standard für EV-Ladegeräte. Standard-FR4 beträgt oft nur 175V. | IEC 60112 Standardprüfmethode. |

| Tg (Glasübergangstemperatur) | Die Temperatur, bei der das Leiterplattenmaterial von hart zu weich wird. Hohe Hitze beim Laden erfordert eine hohe Tg, um Delamination zu verhindern. | >170°C (Hohe Tg) wird empfohlen. Standard ist 130-140°C. | DSC (Differential-Scanning-Kalorimetrie) oder TMA. |

| Kupfergewicht | Definiert die Strombelastbarkeit. Dickeres Kupfer reduziert Widerstand und Wärmeentwicklung. | 2 oz bis 6 oz (oder mehr). Standardelektronik verwendet 1 oz. | Mikroschnittanalyse oder Gewichtsmessung. |

| Dielektrische Durchbruchspannung | Die maximale Spannung, die die Isolierung vor dem Leiten aushalten kann. Wesentlich für die Schicht-zu-Schicht-Isolation. | >1000V/mil. Der gesamte Aufbau muss die Systemspitzenspannung + Sicherheitsmarge überschreiten. | Hi-Pot-Test (Hochspannungstest). |

| Wärmeleitfähigkeit | Wie effizient das Material Wärme von Komponenten ableitet. Kritisch für Metallkern-Leiterplatten (MCPCB). | 1,0 W/mK bis 3,0 W/mK für FR4; >2,0 W/mK für MCPCB. | Laser-Flash-Methode oder stationärer Wärmestrom. |

| CAF-Beständigkeit | Beständigkeit gegen das Wachstum von leitfähigen anodischen Filamenten (CAF), die im Laufe der Zeit in feuchten Umgebungen interne Kurzschlüsse verursachen. | Es muss ein Material der CAF-beständigen Güteklasse sein. | Temperatur-Feuchte-Vorspannungs-Test (THB-Test). |

Warum diese Kennzahlen den Erfolg bestimmen: Wenn Sie ein Standard-FR4-Material mit einem CTI von 175V für ein 400V-Ladegerät wählen, erhöht sich das Risiko von Kriechstrombildung und Lichtbögen erheblich. Ebenso kann das Ignorieren der CAF-Beständigkeit bei Ladegeräten im Außenbereich, die Feuchtigkeit ausgesetzt sind, nach nur wenigen Monaten Betriebszeit zu katastrophalen Feldausfällen führen.

Auswahlhilfe: So wählen Sie die richtige Leiterplatte für EV-Ladegeräte

Kennzahlen liefern die Daten, aber das spezifische Anwendungsszenario bestimmt die endgültige Wahl der Technologie und des Materials.

Nicht alle Ladegeräte sind gleich. Ein Heimladegerät hat ganz andere Anforderungen als ein ultraschnelles Ladegerät am Straßenrand. Hier ist eine Aufschlüsselung gängiger Szenarien und wie man die richtige Leiterplattentechnologie für jedes einzelne auswählt.

Szenario 1: Private AC-Wallbox (Level 2)

- Kontext: 7kW bis 22kW Ladeleistung. Befindet sich in Garagen oder Einfahrten.

- Die Herausforderung: Kostenempfindlichkeit kombiniert mit moderater Leistungsverarbeitung.

- Auswahlstrategie:

- Material: Standard FR4 (hohe Tg 150°C) ist in der Regel ausreichend.

- Kupfer: 2 oz bis 3 oz Kupfer ist typischerweise genug für die Leistungsbahnen.

- Kompromiss: Sie können bei exotischen Materialien sparen, aber Sie dürfen keine Kompromisse bei den UL-Sicherheitszertifizierungsabständen eingehen.

Szenario 2: Öffentliches DC-Schnellladegerät (Level 3)

- Kontext: 50kW bis 350kW+. Hochspannung (400V-800V).

- Die Herausforderung: Extreme Wärmeentwicklung und Hochspannungs-Sicherheitsrisiken.

- Auswahlstrategie:

- Material: Hoher CTI (>600V) FR4 oder spezialisierte Dickkupfer-Leiterplatten-Technologie.

- Thermisch: Erfordert oft Metallkern-Leiterplatten (MCPCB) für die Leistungsmodule, um Wärme direkt an das Gehäuse abzuleiten.

- Kompromiss: Höhere Kosten und Gewicht, aber unerlässlich für die Zuverlässigkeit.

Szenario 3: On-Board-Ladegerät (OBC)

- Kontext: Das im Auto eingebaute Ladegerät, das Wechselstrom aus dem Netz in Gleichstrom für die Batterie umwandelt.

- Die Herausforderung: Begrenzter Platz, hohe Vibrationen und hohe Temperaturen.

- Auswahlstrategie:

- Technologie: HDI (High Density Interconnect) kombiniert mit Starrflex ist üblich, um komplexe Logik in engen Räumen unterzubringen.

- Zuverlässigkeit: Muss strenge Automobil-Vibrationsstandards erfüllen (AEC-Q100-Komponenten, IPC Class 3 PCB).

- Kompromiss: Der komplexe Herstellungsprozess erfordert einen Anbieter mit Automobilzertifizierung.

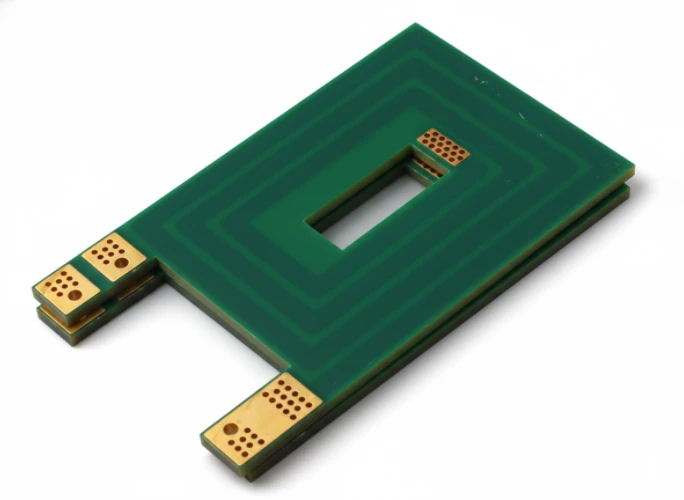

Szenario 4: Integration des Batteriemanagementsystems (BMS)

- Kontext: Die EV-Batterie-Leiterplatte überwacht den Zellzustand und kommuniziert mit dem Ladegerät.

- Die Herausforderung: Präzisionsmessung und Hochspannungsisolation.

- Auswahlstrategie:

- Signalintegrität: Ein rauscharmes Design ist entscheidend, um Millivolt-Änderungen in Batteriezellen zu messen.

- Isolation: Physische Schlitze oder Aussparungen in der Leiterplatte werden oft verwendet, um die Hochspannungserfassung von der Niederspannungslogik zu trennen.

Szenario 5: Flotten- und Industrieladung

- Kontext: Laden von Elektrobussen, Lastwagen oder Gabelstaplern. Kontinuierliche Betriebszyklen.

- Die Herausforderung: Haltbarkeit. Diese Ladegeräte laufen fast 24/7.

- Auswahlstrategie:

- Haltbarkeit: Dickere Beschichtung in Durchkontaktierungen (IPC Class 3), um thermischen Zyklen standzuhalten.

- Schutz: Eine starke Schutzlackierung oder Vergussmasse ist erforderlich, um vor Staub und industriellen Verunreinigungen zu schützen.

Szenario 6: Tragbare EV-Ladegeräte (Notfallkabel)

- Kontext: Der „Ziegel“ am Ladekabel.

- Die Herausforderung: Mechanischer Schock (Herunterfallen) und Witterungsbeständigkeit.

- Auswahlstrategie:

- Mechanisch: Dicke Leiterplatten (2,0 mm oder 2,4 mm) für mechanische Steifigkeit.

- Layout: Kompaktes Layout, um in ein robustes Gehäuse zu passen.

Prüfpunkte für die Implementierung von EV-Ladegerät-Leiterplatten (vom Design bis zur Fertigung)

Die Auswahl des richtigen Leiterplattentyps führt direkt in die Engineering-Phase, in der theoretische Entscheidungen in ein fertigungsfähiges Design umgewandelt werden müssen.

Bei APTPCB überprüfen wir jährlich Hunderte von EV-Designs. Der Übergang von einer CAD-Datei zu einer physischen Leiterplatte ist der Punkt, an dem die meisten Risiken gemindert werden können. Wir empfehlen ein strukturiertes Prüfpunktsystem während der Designphase.

Prüfpunkt 1: Kriechstrecken- und Luftstreckenprüfung

- Empfehlung: Verwenden Sie die Normen UL 840 oder IEC 60664-1, um die erforderlichen Abstände basierend auf Ihrem Verschmutzungsgrad und Ihrer Spannung zu berechnen.

- Risiko: Lichtbogenbildung zwischen Leiterbahnen.

- Akzeptanz: Automatische DRC (Design Rule Check) mit Hochspannungsbeschränkungen, gefolgt von einer manuellen Überprüfung.

Prüfpunkt 2: Design von thermischen Vias

- Empfehlung: Platzieren Sie bei Leistungskomponenten thermische Vias direkt im Pad. Verwenden Sie verschlossene und abgedeckte Vias (VIPPO), wenn das Löten dies erfordert, oder offene Vias, wenn das Dochtverhalten des Lots kontrolliert wird.

- Risiko: Überhitzung von Komponenten aufgrund schlechter Wärmeübertragung zu den inneren Lagen.

- Akzeptanz: Thermische Simulation, die zeigt, dass die Sperrschichttemperaturen innerhalb sicherer Grenzen bleiben.

Prüfpunkt 3: Kompensation der Ätzung von Dickkupfer

- Empfehlung: Bei der Verwendung von Dickkupfer-Leiterplatten (z.B. 4 oz+) den Abstand zwischen den Leiterbahnen vergrößern. Das Ätzen von dickem Kupfer führt zu einer trapezförmigen Leiterbahnform, wodurch der effektive Luftspalt reduziert wird.

- Risiko: Kurzschlüsse oder Nichtbestehen von elektrischen Kriechstreckenprüfungen.

- Akzeptanz: Konsultieren Sie die DFM-Richtlinien des Herstellers für den Mindestabstand basierend auf dem Kupfergewicht.

Checkpoint 4: Lötstopplack-Auswahl

- Empfehlung: Verwenden Sie einen hochwertigen, hochspannungsfesten Lötstopplack. Stellen Sie sicher, dass die Lötstopplackstege zwischen den Pads ausreichend sind, um Lötbrücken zu verhindern.

- Risiko: Lötbrücken an hochspannungsführenden Pins mit feinem Raster.

- Akzeptanz: Überprüfen Sie, ob die Mindestbreite des Lötstopplackstegs (typischerweise 4 mil) einhaltbar ist.

Checkpoint 5: Lagenaufbau-Balance

- Empfehlung: Sorgen Sie für einen symmetrischen Lagenaufbau, um Verzug zu verhindern. EV-Leiterplatten haben oft dickes Kupfer auf Innenlagen; ist der Aufbau unausgewogen, wölbt sich die Leiterplatte beim Reflow-Löten.

- Risiko: Leiterplattenverzug verursacht Bestückungsfehler oder die Unfähigkeit, ins Gehäuse zu passen.

- Akzeptanz: Überprüfen Sie den Lagenaufbau mit dem Leiterplattenhersteller, bevor Sie das Design festlegen.

Checkpoint 6: Optimierung von Hochstrompfaden

- Empfehlung: Vermeiden Sie rechte Winkel bei Hochstromleiterbahnen. Verwenden Sie Polygone/Flächen anstelle von dünnen Leiterbahnen.

- Risiko: Stromkonzentration an Ecken erzeugt Hotspots (Stromdichteprobleme).

- Akzeptanz: Stromdichtesimulation.

Checkpoint 7: Auswahl der Oberflächenveredelung

- Empfehlung: ENIG (Chemisch Nickel/Immersionsgold) wird für flache Oberflächen (gut für feine Raster) und Korrosionsbeständigkeit bevorzugt. HASL ist für einfache Designs akzeptabel, aber weniger planar.

- Risiko: Schlechte Lötstellen an komplexen Bauteilen.

- Akzeptanz: Oberflächenfinish basierend auf den Montageanforderungen spezifizieren.

Checkpoint 8: Abschließende DFM-Überprüfung

- Empfehlung: Daten für eine umfassende DFM-Richtlinie-Prüfung vor der Produktion einreichen.

- Risiko: Produktionsverzögerungen aufgrund von "auf Eis liegenden" technischen Anfragen.

- Akzeptanz: Sauberer DFM-Bericht vom Hersteller.

Häufige Fehler bei EV-Ladegerät-Leiterplatten (und der richtige Ansatz)

Selbst mit einem soliden Plan können spezifische Fallstricke die Produktion zum Scheitern bringen oder Feldausfälle verursachen. Hier sind die häufigsten Fehler, die wir bei EV-Ladegerät-Leiterplatten-Designs sehen.

1. Unterschätzung der Wärmeausdehnung (CTE-Fehlanpassung)

- Der Fehler: Verwendung von Standard-FR4 mit großen Keramikbauteilen oder schwerem Kupfer ohne Berücksichtigung der Z-Achsen-Ausdehnung.

- Die Konsequenz: Durchkontaktierte Löcher (PTH) reißen oder lösen sich während des thermischen Zyklus von internen Schichten.

- Die Lösung: Verwenden Sie High-Tg-Materialien und Materialien mit niedrigerem CTE (Koeffizient der thermischen Ausdehnung), um die Bauteilspannung anzupassen.

2. Unzureichende Isolationsschlitze

- Der Fehler: Sich ausschließlich auf Lötstopplack für Hochspannungsisolation zu verlassen. Lötstopplack wird von Sicherheitsstandards wie UL nicht als zuverlässiger Isolator angesehen.

- Die Konsequenz: Scheitern der Sicherheitszertifizierung.

- Die Lösung: Physische gefräste Schlitze (Luftspalte) zwischen der Hochspannungs-Primärseite und der Niederspannungs-Sekundärseite hinzufügen.

3. Ignorieren des Verschmutzungsgrades

- Der Fehler: Entwicklung für eine saubere Laborumgebung (Verschmutzungsgrad 1), obwohl das Ladegerät im Freien verwendet wird (Verschmutzungsgrad 3).

- Die Konsequenz: Staub- und Feuchtigkeitsansammlung führen zu Kriechströmen und Kurzschlüssen.

- Die Lösung: Abstandsregeln für Verschmutzungsgrad 3 entwerfen und Schutzlack auftragen.

4. Schlechte Platzierung von Steckverbindern

- Der Fehler: Platzierung von Steckverbindern mit hoher Krafteinwirkung (für Ladekabel) in der Mitte der Platine ohne mechanische Unterstützung.

- Die Konsequenz: Platinenbiegung führt zu Rissen in Lötstellen oder Leiterbahnen.

- Die Lösung: Steckverbinder in der Nähe von Befestigungslöchern oder Platinenkanten platzieren und zusätzliche mechanische Sicherung verwenden.

5. Vernachlässigung von In-Circuit-Test (ICT)-Punkten

- Der Fehler: Entwicklung einer dichten Platine ohne Testpunkte für die Validierung in der Massenproduktion.

- Die Konsequenz: Unfähigkeit, Platinen effizient am Fließband zu testen.

- Die Lösung: Testpads auf einer Seite der Leiterplatte für Pogo-Pin-Vorrichtungen vorsehen.

6. Übersehen der Kupferbalance

- Der Fehler: Große Kupferflächen auf einer Seite und spärliche Leiterbahnen auf der anderen.

- Die Konsequenz: Starke Verformung ("Kartoffelchip-Effekt") während des Reflow-Lötens.

- Die Lösung: Kupferdiebstahl (Rasterung) in leeren Bereichen verwenden, um die Kupferverteilung auszugleichen.

Häufig gestellte Fragen (FAQ) zu EV-Ladegerät-Leiterplatten (Projekte das Design for Manufacturing (DFM)-Dateien, Lagenaufbau, Impedanz, IPC-Klasse)

Um verbleibende Unsicherheiten zu klären, finden Sie hier die häufigsten Fragen, die Ingenieure zur Herstellung von EV-Ladegerät-Leiterplatten stellen.

F: Kann ich Standard-FR4 für ein EV-Ladegerät verwenden? A: Für Ladegeräte der Stufe 1 mit geringer Leistung, ja. Für Ladegeräte der Stufe 2 und DC-Schnellladegeräte benötigen Sie jedoch typischerweise High-Tg FR4 (Tg >170°C) und High CTI (>600V) Materialien, um Sicherheit und Zuverlässigkeit zu gewährleisten.

F: Was ist die beste Oberflächenveredelung für EV-Leiterplatten? A: ENIG wird im Allgemeinen bevorzugt, da es eine flache Oberfläche für die Bauteilplatzierung und eine ausgezeichnete Korrosionsbeständigkeit bietet. Tauchsilber wird auch in einigen Automobilanwendungen verwendet, erfordert jedoch eine sorgfältige Handhabung.

F: Wie dick sollte das Kupfer sein? A: Das hängt vom Strom ab. Steuerplatinen verwenden standardmäßig 1 oz. Leistungsplatinen verwenden oft 3 oz, 4 oz oder sogar 6 oz Kupfer. Für extrem hohe Ströme werden Stromschienen oder Metallkern-Leiterplatten verwendet.

F: Benötige ich eine UL-Zertifizierung für die Leiterplatte? A: Ja. Die blanke Leiterplatte muss eine UL 94 V-0 Entflammbarkeitsbewertung aufweisen. Darüber hinaus benötigt die gesamte Ladegerätbaugruppe wahrscheinlich eine UL/CE-Zertifizierung, die erfordert, dass die Leiterplatte spezifische Abstands- und Materialstandards erfüllt.

F: Was ist der Unterschied zwischen einer EV-Wandler-Leiterplatte und einer EV-Steuerungs-Leiterplatte? A: Die EV-Wandler-Leiterplatte übernimmt die Hochleistungsumwandlung (AC-DC oder DC-DC) und verarbeitet hohe Spannungen/Ströme. Die EV-Controller-Leiterplatte übernimmt die Logik, Kommunikation und Benutzeroberfläche und arbeitet mit niedrigen Spannungen (5V, 12V).

F: Warum ist CTI wichtig? A: CTI (Vergleichender Kriechstromfestigkeitsindex) misst, wie leicht ein Material bei Verunreinigung Elektrizität über seine Oberfläche leitet. Hohe Spannung + Außenverunreinigungen = hohes Risiko von Lichtbögen. Materialien mit hohem CTI widerstehen dem.

F: Wie testen Sie diese Platinen? A: Über den Standard-E-Test (Unterbrechung/Kurzschluss) hinaus werden EV-Platinen oft Hi-Pot-Tests (Hochspannungsisolation), Impedanzkontrollprüfungen (für Kommunikation) und thermischen Belastungstests unterzogen.

F: Wie lange ist die Lieferzeit für EV-Ladegerät-Leiterplatten? A: Prototypen können in 24-48 Stunden gefertigt werden. Die Massenproduktion dauert typischerweise 2-4 Wochen, abhängig von der Materialverfügbarkeit (insbesondere für Dickkupfer oder spezielle Laminate).

Glossar für EV-Ladegerät-Leiterplatten (Schlüsselbegriffe)

Schließlich definieren wir das technische Vokabular, das in diesem Leitfaden verwendet wird, um Klarheit in Ihren Spezifikationen zu gewährleisten.

| Begriff | Definition |

|---|---|

| BMS | Batteriemanagementsystem. Das elektronische System, das eine wiederaufladbare Batterie verwaltet (Zellausgleich, Überwachung). |

| Kriechstrecke | Der kürzeste Abstand zwischen zwei leitfähigen Teilen entlang der Oberfläche der Isolation. |

| Luftstrecke | Der kürzeste Abstand zwischen zwei leitfähigen Teilen durch die Luft. |

| CTI | Vergleichender Kriechstromindex. Ein Maß für die elektrischen Durchschlagseigenschaften (Kriechstromfestigkeit) eines Isoliermaterials. |

| EVSE | Elektrofahrzeug-Versorgungseinrichtung. Der technische Begriff für die Ladestation/Infrastruktur. |

| Heavy Copper | Leiterplatten mit einer Kupferdicke von im Allgemeinen mehr als 3 oz (105 µm) pro Quadratfuß. |

| Hi-Pot Test | Hochspannungstest. Überprüft die Isolationsfähigkeit der Leiterplatte durch Anlegen hoher Spannung. |

| IATF 16949 | Der internationale Standard für Qualitätsmanagementsysteme in der Automobilindustrie. |

| OBC | On-Board-Ladegerät. Das Gerät im Fahrzeug, das Wechselstrom aus dem Netz in Gleichstrom für die Batterie umwandelt. |

| Pollution Degree | Verschmutzungsgrad. Eine Klassifizierung der Umgebungsbedingungen (Staub, Feuchtigkeit), denen das Gerät ausgesetzt sein wird. |

| Tg | Glasübergangstemperatur. Der Punkt, an dem das Leiterplattensubstrat von einem starren in einen verformbaren Zustand übergeht. |

| Thermal Vias | Thermische Vias. Plattierte Löcher, die speziell dafür ausgelegt sind, Wärme von einer Schicht der Leiterplatte zu einer anderen (normalerweise zu einer Massefläche) zu übertragen. |

| V-0 | Ein UL 94 Entflammbarkeitsstandard, der anzeigt, dass das Material innerhalb von 10 Sekunden an einem vertikalen Prüfkörper aufhört zu brennen. |

Fazit: Nächste Schritte für EV-Ladegerät-Leiterplatten

Die EV-Ladeplatine (PCB) ist das Rückgrat der Elektromobilitätsrevolution. Ob Sie einen kompakten Heimcontroller oder einen Hochleistungs-DC-Wandler entwickeln, die Prinzipien bleiben dieselben: Priorisieren Sie Sicherheit durch Abstände, managen Sie Wärme durch Materialauswahl und validieren Sie die Zuverlässigkeit durch strenge Tests.

Erfolg in diesem Bereich erfordert mehr als nur einen Schaltplan; er erfordert eine Fertigungsstrategie, die die harten Realitäten der Hochspannungselektronik berücksichtigt.

Bereit, vom Konzept zur Produktion überzugehen? Bei APTPCB sind wir auf die Fertigung von Automobil- und Hochleistungs-Leiterplatten spezialisiert. Um ein genaues Angebot und eine kostenlose DFM-Überprüfung zu erhalten, bereiten Sie bitte Folgendes vor:

- Gerber-Dateien: RS-274X-Format.

- Lagenaufbau-Details: Gewünschte Lagenanzahl und Kupfergewicht.

- Materialspezifikationen: Tg-Anforderung und CTI-Wert.

- Testanforderungen: Spezifische Hi-Pot- oder Impedanzbeschränkungen.

Kontaktieren Sie unser Ingenieurteam noch heute, um sicherzustellen, dass Ihre EV-Infrastruktur auf einem Fundament von Qualität aufgebaut ist.