Farm-Management-Leiterplattensysteme sind das Rückgrat der modernen landwirtschaftlichen Automatisierung und steuern alles von automatisierten Fütterungslinien bis hin zur Klimaregelung und Abfallverarbeitung. Im Gegensatz zu Standard-Unterhaltungselektronik muss eine Farm-Management-Leiterplatte in rauen Umgebungen überleben, die durch hohe Luftfeuchtigkeit, Ammoniakkonzentrationen, Staub und schwankende Temperaturen gekennzeichnet sind. Ingenieure, die für diesen Sektor entwickeln, müssen Haltbarkeit und Umweltschutz priorisieren, um vorzeitige Feldausfälle zu verhindern.

Bei APTPCB (APTPCB Leiterplattenfabrik) stellen wir fest, dass die erfolgreichste landwirtschaftliche Elektronik robuste Layout-Strategien mit speziellen Schutzbeschichtungen kombiniert. Dieser Leitfaden behandelt die spezifischen Designregeln, Fertigungsspezifikationen und Fehlerbehebungsprotokolle, die erforderlich sind, um zuverlässige Platinen für Geflügel- und Abfallmanagementanwendungen zu bauen.

Farm-Management-Leiterplatte: Kurzantwort (30 Sekunden)

Wenn Sie eine Farm-Management-Leiterplatte entwerfen oder beschaffen, sind dies die nicht verhandelbaren Anforderungen für Zuverlässigkeit:

- Umweltschutz ist zwingend erforderlich: Sie müssen eine Schutzlackierung (Acryl, Silikon oder Urethan) auftragen, um vor Feuchtigkeits- und Ammoniakkorrosion zu schützen, die in Geflügelställen häufig vorkommt.

- Oberflächenbeschaffenheit ist wichtig: Verwenden Sie ENIG (stromloses Nickel-Tauchgold) anstelle von HASL. ENIG bietet eine bessere Ebenheit für Fine-Pitch-Komponenten und eine überlegene Korrosionsbeständigkeit.

- Hoch-Tg-Materialien: Verwenden Sie FR4 mit einer hohen Tg (Glasübergangstemperatur) von mindestens 150°C oder 170°C, um thermischen Zyklen in Außen- oder unklimatisierten Gehäusen standzuhalten.

- Breite Leiterbahnbreiten: Leistungsleiterbahnen für Motoren (Zuführungen, Lüfter) sollten breiter sein als Standardberechnungen, um den Temperaturanstieg zu minimieren; ziehen Sie 2oz oder 3oz Kupfer für Hochstrompfade in Betracht.

- Isolation: Isolieren Sie Logik mit niedriger Spannung (Sensoren/MCU) optisch von Hochspannungsschaltungen (Relais/Schütze), um Rauschen und Überspannungsschäden zu vermeiden.

- Validierung: Platinen müssen Salzsprüh- und Temperatur-Feuchte-Bias (THB)-Tests vor der Massenproduktion bestehen.

Wann Farm Management PCB angewendet wird (und wann nicht)

Das Verständnis der Betriebsumgebung ist der erste Schritt bei der Spezifikation der richtigen Platine.

Verwenden Sie Farm Management PCB-Standards, wenn:

- Hohe Ammoniakbelastung: Das Gerät wird in Viehställen eingesetzt, insbesondere für Geflügelmanagement-PCB-Anwendungen, bei denen die Ammoniakwerte erhöht sind.

- Außenexposition: Die Ausrüstung steuert Bewässerungs- oder Abfallmanagement-PCB-Systeme, die Regen, Kondensation oder direkter Sonneneinstrahlung ausgesetzt sind.

- Vibration & Schock: Die Leiterplatte ist an beweglichen Maschinen wie automatisierten Traktoren, Erntemaschinen oder Förderbändern montiert.

- Instabile Stromnetze: Der Installationsort befindet sich in einem ländlichen Gebiet mit häufigen Spannungsspitzen, was einen robusten Überspannungsschutz und eine Stromaufbereitung auf der Leiterplatte erfordert.

- Lange Lebensdauer: Die Ausrüstung wird voraussichtlich 5–10 Jahre ohne Wartung im Feld halten.

Verwenden Sie diese Standards NICHT (verwenden Sie stattdessen Standard-Verbraucher-Leiterplattenregeln), wenn:

- Klimatisiertes Büro: Der Software-Management-Server befindet sich in einem sauberen, klimatisierten Büro auf dem Bauernhof.

- Einwegsensoren: Kurzlebige Einweg-Datenlogger, die nach einer Saison versiegelt und entsorgt werden (obwohl ein grundlegender Feuchtigkeitsschutz weiterhin gilt).

- Prototypen-Arbeitsplatz: Erste Codeentwicklung auf einem Steckbrett im Labor (wechseln Sie jedoch für Feldversuche sofort zu robusten Spezifikationen).

Leiterplattenregeln und -spezifikationen für die Betriebsführung (Schlüsselparameter und Grenzwerte)

Die folgende Tabelle beschreibt die kritischen Designparameter für landwirtschaftliche Elektronik. Die Einhaltung dieser Werte reduziert das Risiko von Feldausfällen aufgrund von Umweltbelastungen.

| Regel / Parameter | Empfohlener Wert / Bereich | Warum es wichtig ist | Wie zu überprüfen | Bei Nichtbeachtung |

|---|---|---|---|---|

| Basismaterial | FR4 High Tg (≥150°C) | Verhindert Delamination während thermischer Zyklen in unbeheizten Ställen. | Datenblatt prüfen (z.B. Isola 370HR). | Platinenverzug oder Laufkranzrisse. |

| Kupfergewicht | 2oz (70µm) oder höher | Leitet Strom für Motoren/Aktuatoren; mechanische Festigkeit. | Mikroschnittanalyse. | Überhitzte Leiterbahnen; offene Stromkreise. |

| Oberflächenveredelung | ENIG (Tauchgold) | Widersteht Oxidation/Korrosion besser als HASL in feuchter Luft. | Sichtprüfung; Röntgen. | Pad-Korrosion; Lötstellenversagen. |

| Schutzlack | Silikon oder Urethan (Typ SR/UR) | Blockiert Feuchtigkeit, Staub und Ammoniak vom Erreichen des Metalls. | UV-Licht-Inspektion (falls Tracer hinzugefügt). | Kurzschlüsse durch Dendritenwachstum. |

| Leiterbahn-Abstand | ≥ 8 mil (0,2 mm) | Reduziert das Risiko von Lichtbögen durch Staub-/Feuchtigkeitsansammlung. | DRC (Design Rule Check) in CAD. | Lichtbögen; Kriechströme. |

| Via-Schutz | Abgedeckt oder Verstopft | Verhindert das Einschließen von Chemikalien/Feuchtigkeit in Via-Fässern. | Sichtprüfung. | Korrosion in Vias; Langzeitausfall. |

| Lötstopplack | Grün (Hoher Damm) | Standardgrün hat oft die besten chemischen Beständigkeitseigenschaften. | Chemische Beständigkeitsprüfung. | Maskenablösung; Kupferfreilegung. |

| Bauteil-Einstufung | Industriell (-40°C bis +85°C) | Gewährleistet den Betrieb bei Winterfrost und Sommerhitze. | Stücklistenprüfung. | Systemabstürze oder Resets bei extremem Wetter. |

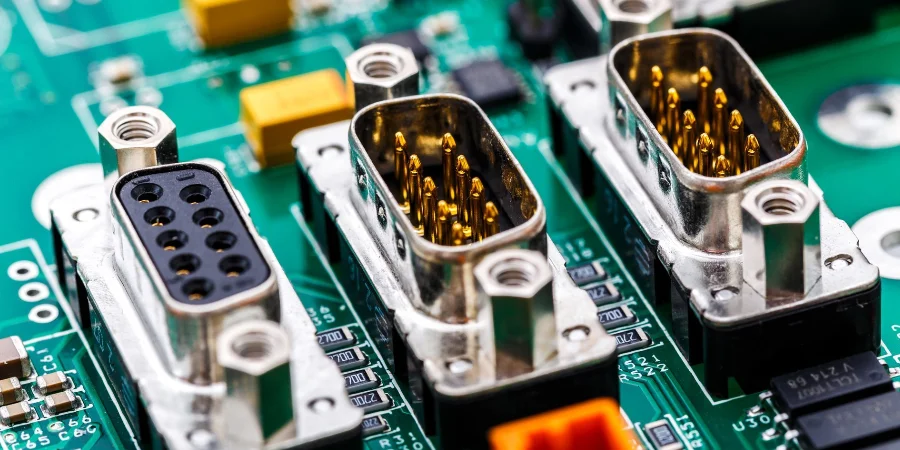

| Steckerbeschichtung | Goldblitz oder Hartgold | Verhindert Reibkorrosion unter Vibration. | Datenblattprüfung. | Zeitweiser Signalverlust. |

| Testpunkte | Korrosionsbeständige Pads | Ermöglicht Felddiagnosen ohne Abkratzen der Beschichtung. | ICT-Fixture-Prüfung. | Keine Fehlerbehebung im Feld möglich. |

| Leistungsisolation | Optokoppler / Galvanisch | Schützt die MCU vor induktiver Rückwirkung von Pumpen/Lüftern. | Schaltplanprüfung. | MCU-Durchbrennen; zufällige Resets. |

| IP-Schutzart (Gehäuse) | IP65 oder IP67 | Die Leiterplatte ist für den primären Schutz auf das Gehäuse angewiesen. | Wassereintrittstest. | Katastrophaler Wasserschaden. |

Schritte zur Implementierung von Farm Management PCBs (Prozess-Checkpoints)

Die Entwicklung einer zuverlässigen Leiterplatte für die Geflügelhaltung oder eines allgemeinen landwirtschaftlichen Controllers erfordert einen disziplinierten Arbeitsablauf. Befolgen Sie diese Schritte, um sicherzustellen, dass das Endprodukt den Industriestandards entspricht.

Umweltprofilierung

- Aktion: Messen Sie den Temperaturbereich, die Luftfeuchtigkeit und das Vorhandensein von Chemikalien (z. B. Ammoniak, Pestizide) der Zielumgebung.

- Schlüsselparameter: Maximale Betriebstemperatur und chemische Konzentration.

- Prüfung: Unterstützt die Stückliste -40°C bis +85°C?

Schaltplanentwurf mit Schutz

- Aktion: Fügen Sie TVS-Dioden, Sicherungen und Filterkondensatoren an allen E/A- und Stromleitungen hinzu.

- Schlüsselparameter: Überspannungsfestigkeit (z. B. 2kV für Stromleitungen).

- Prüfung: Sind alle Sensoreingänge gegen statische Entladung und Überspannung geschützt?

Lagenaufbau und Materialauswahl

- Aktion: Wählen Sie ein High-Tg-Laminat und definieren Sie das Kupfergewicht basierend auf den Stromanforderungen.

- Schlüsselparameter: Dickkupfer-Leiterplatten-Fähigkeit (2oz+).

- Prüfung: Bestätigen Sie die Impedanzkontrolle, wenn Sie drahtlose Langstreckenmodule (LoRa/Zigbee) verwenden.

Layout für Hochspannung/Hochstrom

- Aktion: Trennen Sie die Niederspannungslogik von Hochspannungs-AC-Relais um mindestens 3 mm (Kriechstrecke).

- Schlüsselparameter: Kriech- und Luftstrecken.

- Prüfung: Führen Sie eine Hochspannungs-DRC durch.

Design for Manufacturing (DFM) Überprüfung

- Aktion: Senden Sie die Gerbers an den Hersteller, um auf Säurefallen und Lötstopplack-Stege zu prüfen.

- Schlüsselparameter: Minimale Ringbreite (sicherstellen, dass sie robust ist, z. B. 6 mil).

- Prüfung: Genehmigungsbericht des Herstellers.

Prototypenfertigung & -montage

- Aktion: Produzieren Sie eine kleine Charge (5-10 Einheiten) mit der angegebenen Oberflächenveredelung (ENIG).

- Schlüsselparameter: Lötstellenqualität (IPC-A-610 Klasse 2 oder 3).

- Prüfung: Sichtprüfung und Funktionstest.

Schutzlackauftrag

- Aktion: Tragen Sie den Schutzlack auf die PCBA auf, wobei Steckverbinder und Sensoren abgeklebt werden.

- Schlüsselparameter: Lackdicke (typischerweise 25-75 µm).

- Prüfung: UV-Inspektion zur Sicherstellung der vollständigen Abdeckung.

Beschleunigte Lebensdauertests

- Aktion: Setzen Sie den Prototyp thermischer Wechselbeanspruchung und Salznebel aus.

- Schlüsselparameter: Funktionalität nach 48-96 Stunden Belastung.

- Prüfung: Keine Korrosion oder Signalverschlechterung.

Feldversuch (Beta)

- Aktion: Installieren Sie Einheiten 30 Tage lang in einer echten landwirtschaftlichen Umgebung.

- Schlüsselparameter: Betriebszeit und Fehlerprotokolle.

- Prüfung: Überprüfen Sie, ob keine falschen Auslöser durch elektrisches Rauschen vorliegen.

Fehlerbehebung bei Farm Management PCBs (Fehlermodi und Behebungen)

Auch bei robustem Design können Fehler auftreten. Verwenden Sie diese Anleitung, um Probleme in Abfallmanagement-PCB-Systemen und anderer Farm-Elektronik zu diagnostizieren.

Symptom: Zeitweise Sensormesswerte

- Ursache: Vibrationen von Maschinen, die zu Steckverbinder-Fretting oder kalten Lötstellen führen.

- Prüfung: Überprüfen Sie die Steckverbinderstifte auf schwarze Oxidation; überprüfen Sie die Lötstellen auf Risse.

- Behebung: Lötstellen nachlöten; Steckverbinder durch vergoldete Versionen ersetzen; Sicherungskleber auftragen.

- Prävention: Verriegelbare Steckverbinder (z.B. Molex) verwenden und Zugentlastung an Kabeln anbringen.

Symptom: Grün/schwarze Korrosion auf den Pads

- Ursache: Ammoniak- oder Feuchtigkeitseintritt, der mit Kupfer/Lot reagiert.

- Prüfung: Überprüfen Sie die Kanten der Platine und Bereiche, in denen die Beschichtung dünn sein könnte.

- Behebung: Mit Isopropylalkohol reinigen (bei geringfügigen Fällen); erfordert normalerweise einen Platinenwechsel.

- Prävention: Verbesserung des PCB-Schutzlackierung-Prozesses; in extremen Fällen auf Verguss umsteigen.

Symptom: MCU setzt sich zufällig zurück

- Ursache: EMI/RFI von großen Motoren oder Pumpen, die die Stromleitung teilen.

- Prüfung: Überwachen Sie die Stromschienen mit einem Oszilloskop während des Motorstarts.

- Behebung: Externe Ferritperlen hinzufügen; Entkopplungskondensatoren verbessern.

Prävention: Alle E/A optisch isolieren; eine separate Stromversorgung für die Logik verwenden.

Symptom: Platinenüberhitzung

- Ursache: Staubansammlung, die als Isolierung wirkt, oder unterdimensionierte Leiterbahnen für den Strom.

- Prüfung: Temperatur mit einer Wärmebildkamera messen; auf Staubschichten prüfen.

- Behebung: Platine reinigen; Gehäusebelüftung verbessern (mit Filtern).

- Prävention: Kupfergewicht erhöhen; vertikale Montage entwerfen, um Staubablagerungen zu reduzieren.

Symptom: Ausfall der drahtlosen Verbindung

- Ursache: Metallstrukturen (Scheunen/Silos) blockieren HF-Signale.

- Prüfung: RSSI-Werte (Received Signal Strength Indicator).

- Behebung: Antenne mit einem Pigtail-Kabel außerhalb des Gehäuses anbringen.

- Prävention: HF-Ausbreitung simulieren; niedrigere Frequenzbänder (z. B. 900 MHz) für bessere Durchdringung verwenden.

Symptom: LCD-/Display-Beschlag

- Ursache: Feuchtigkeit dringt in das Gehäuse ein und kondensiert auf dem Bildschirm.

- Prüfung: Gehäusedichtungen und -dichtungsringe überprüfen.

- Behebung: Trockenmittelbeutel in das Gehäuse legen.

- Prävention: Optisches Bonding für Displays verwenden; IP67-Abdichtung sicherstellen.

So wählen Sie eine Leiterplatte für das Farmmanagement aus (Designentscheidungen und Kompromisse)

Bei der Finalisierung Ihres Designs werden Sie mit mehreren Kompromissen konfrontiert sein. Hier erfahren Sie, wie Sie diese für landwirtschaftliche Anwendungen meistern können.

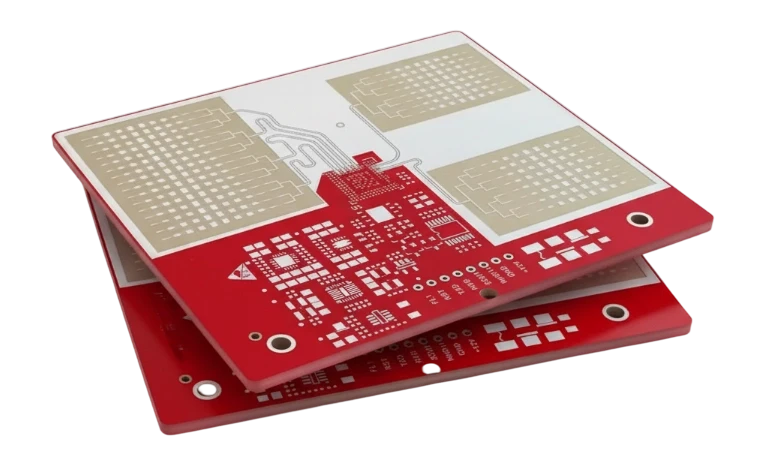

Starre vs. flexible Leiterplatte Für die meisten landwirtschaftlichen Anwendungen sind starre Leiterplatten (Rigid PCBs) aufgrund ihrer Kosteneffizienz und mechanischen Festigkeit die Standardwahl. Flexible Leiterplatten (Flex PCBs) werden im Allgemeinen vermieden, es sei denn, sie sind für einen dynamischen Sensorarm unbedingt erforderlich, da sie in rauen Umgebungen während der Installation und Wartung anfälliger für mechanische Beschädigungen sind. Wenn Flexibilität nur für die Installation benötigt wird, sollten Starrflex-Leiterplatten (Rigid-Flex PCB) in Betracht gezogen werden, bei denen der flexible Teil im Gehäuse geschützt ist.

Oberflächenveredelung: ENIG vs. HASL Obwohl HASL (Heißluftverzinnung) billiger ist, wird es für landwirtschaftliche Umgebungen nicht empfohlen. Die unebene Oberfläche kann zu schlechten Lötstellen an feinrasterigen Bauteilen führen, und die freiliegende Legierung ist weniger korrosionsbeständig als Gold. ENIG ist die überlegene Wahl für langfristige Zuverlässigkeit in feuchter, ammoniakreicher Luft.

Steckverbinder: Durchsteckmontage (Through-Hole) vs. Oberflächenmontage (SMT) Bevorzugen Sie Durchsteckmontage-Steckverbinder (Through-Hole) für jede Schnittstelle, die von einem Techniker ein- und ausgesteckt wird. Oberflächenmontage-Steckverbinder (SMT) können unter mechanischer Belastung von den Pads abreißen. Wenn SMT erforderlich ist, fügen Sie mechanische Halterungen oder Verstärkungs-Vias hinzu.

Schutz: Beschichtung (Coating) vs. Verguss (Potting) Eine Schutzlackierung (Conformal Coating) ist für die meisten Feuchtigkeits- und Staubprobleme ausreichend und ermöglicht Reparaturen. Der Verguss (Potting) (vollständiges Vergießen der Platine in Harz) bietet maximalen Schutz gegen Vibrationen und Untertauchen, macht aber Reparaturen unmöglich. Wählen Sie den Verguss für Tauchpumpen oder Sensoren, die sich in Güllegruben befinden.

Häufig gestellte Fragen (FAQ) zu Leiterplatten für die Landwirtschaftsverwaltung (Design for Manufacturing (DFM)-Dateien)

1. Wie verhält sich der Preis einer Leiterplatte für die Landwirtschaftsverwaltung im Vergleich zu einer Standard-Leiterplatte? Eine Leiterplatte für die Landwirtschaftsverwaltung kostet typischerweise 15-30 % mehr als eine Standard-Verbraucherplatine. Der Anstieg ist auf hochwertigere Materialien (High Tg FR4), dickeres Kupfer (2oz+), ENIG-Oberfläche und die Anwendung einer Schutzlackierung zurückzuführen.

2. Was ist die typische Lieferzeit für die Herstellung dieser Platinen? Die Standardlieferzeit beträgt 2-3 Wochen. Dies beinhaltet zusätzliche Zeit für den Schutzlackierungsprozess, der eine Aushärtung erfordert, und zusätzliche Qualitätskontrollschritte wie die Prüfung auf ionische Verunreinigungen.

3. Kann ich Standard-FR4 für Leiterplattenanwendungen im Geflügelmanagement verwenden? Es ist riskant. Standard-FR4 (Tg 130-140°C) kann sich delaminieren oder erweichen, wenn der Geflügelstall sehr heiß wird oder wenn die Platine eine erhebliche Eigenerwärmung erzeugt. Hoch-Tg-Material (170°C) ist sicherer für die Zuverlässigkeit.

4. Was sind die Abnahmekriterien für die Schutzlackierung? Gemäß IPC-A-610 muss die Beschichtung gleichmäßig, transparent und frei von Blasen oder Hohlräumen sein, die Leiter überbrücken. Sie muss alle leitfähigen Oberflächen abdecken, mit Ausnahme von maskierten Bereichen (Steckverbinder, Testpunkte).

5. Wie teste ich die Ammoniakbeständigkeit? Es gibt keinen standardmäßigen "Ammoniaktest" in der grundlegenden Leiterplattenfertigung, aber Sie können während der Qualifizierung einen "Mischgas-Fließtest" (MFG) anfordern. Für die Leiterplatte selbst ist ein hochwertiger Lötstopplack und eine ENIG-Oberfläche die primäre Verteidigung. 6. Welche Dateien werden für die DFM-Überprüfung einer Leiterplatte für das Farmmanagement benötigt? Sie müssen Gerber-Dateien (RS-274X), eine Bohrdatei, eine Stückliste (BOM) und eine Fertigungszeichnung senden, die den Typ der Schutzlackierung und die Maskierungsbereiche angibt.

7. Warum fallen meine Platinen in Leiterplattenanwendungen für die Abfallwirtschaft aus? Abfallumgebungen produzieren oft Schwefelwasserstoff und Methan. Wenn die Platine nicht vergossen oder stark beschichtet ist, greifen diese Gase Silber und Kupfer an, was zu "Black Pad" oder offenen Stromkreisen führt.

8. Ist eine Röntgeninspektion notwendig? Ja, wenn Sie BGA-Komponenten oder QFNs verwenden. Da diese Platinen oft beschichtet sind, ist eine Nachbearbeitung schwierig, daher ist die Sicherstellung von Null Fehlern während der Montage mittels Röntgenprüfung entscheidend.

9. Kann APTPCB den Schutzlackierungsprozess handhaben? Ja, APTPCB bietet interne Schutzlackierungsdienste an, einschließlich Maskierung und UV-Inspektion, um sicherzustellen, dass die Platine bei Lieferung einsatzbereit ist.

10. Was ist der beste Weg, um Blitzschäden in der Hofelektronik zu verhindern? Leiterplatten sollten Gasentladungsröhren (GDTs) und Metalloxidvaristoren (MOVs) am Stromeingang enthalten. Eine solide Massefläche und eine ordnungsgemäße Gehäuseerdung sind ebenfalls unerlässlich.

11. Wie dick sollte die Leiterplatte sein? Standard 1,6 mm ist üblich, aber für größere Platinen, die Vibrationen ausgesetzt sind (z. B. auf einem Traktor), bietet eine Dicke von 2,0 mm oder 2,4 mm eine bessere mechanische Steifigkeit und reduziert vibrationsbedingte Ermüdung.

12. Benötige ich eine Impedanzkontrolle für Farmsensoren? Nur wenn Sie Hochgeschwindigkeits-Kommunikationsschnittstellen oder HF-Module (wie LoRa oder Wi-Fi) direkt auf der Platine verwenden. Für Standard-Analogsensoren (4-20mA) ist eine Impedanzkontrolle normalerweise nicht erforderlich.

Ressourcen für Farm-Management-Leiterplatten (verwandte Seiten und Tools)

- Industrielle Steuerungs-Leiterplatten: Entdecken Sie Fertigungsmöglichkeiten für robuste Industriesteuerungen, ähnlich denen in Farmsystemen.

- Leiterplatten-Schutzlackierung: Detaillierte Informationen zu Beschichtungstypen und -prozessen, die für den Schutz in der Landwirtschaft unerlässlich sind.

- Dickkupfer-Leiterplatten: Erfahren Sie mehr über Hochstromfähigkeiten zum Antreiben von Motoren und Aktuatoren in Landmaschinen.

- High-Tg-Leiterplatten: Spezifikationen für hitzebeständige Materialien, die für unkonditionierte landwirtschaftliche Umgebungen geeignet sind.

Glossar für Farm-Management-Leiterplatten (Schlüsselbegriffe)

| Begriff | Definition | Relevanz für Farm-Leiterplatten |

|---|---|---|

| Schutzlackierung | Ein schützender chemischer Film, der auf die PCBA aufgetragen wird. | Wesentliche Barriere gegen Feuchtigkeit, Staub und Ammoniak. |

| IP67 | Schutzart (Staubdicht, Eintauchen bis 1m). | Die Zielbewertung für Gehäuse, die in Waschbereichen verwendet werden. |

| High Tg | Hohe Glasübergangstemperatur (thermische Grenze des Harzes). | Verhindert Platinenexpansion/-ausfall in heißen Ställen oder Außenboxen. |

| ENIG | Chemisch Nickel-Tauchgold-Oberflächenveredelung. | Bietet überlegene Korrosionsbeständigkeit im Vergleich zu HASL. |

| LoRaWAN | Long Range Wide Area Network Protokoll. | Häufiger drahtloser Standard für Farmsensoren aufgrund der großen Reichweite. |

| Ammoniak-Korrosion | Chemischer Angriff auf Kupfer, verursacht durch Tierabfälle. | Der primäre Ausfallmodus in der Geflügel- und Schweineelektronik. |

| Verguss | Einkapselung der gesamten Leiterplattenbaugruppe (PCBA) in Harz. | Wird für tauchfähige oder extrem raue Abfallmanagement-Sensoren verwendet. |

| Kriechstrecke | Kürzester Abstand zwischen zwei Leitern entlang der Oberfläche. | Muss maximiert werden, um Lichtbogenbildung unter staubigen/feuchten Bedingungen zu verhindern. |

| BOM | Stückliste (Bill of Materials). | Muss "Industrial Grade" (-40 bis +85°C) Teile spezifizieren. |

| Gerber-Dateien | Standard-Dateiformat für die Leiterplattenfertigung. | Muss Schichten für Lötstopplack und Lötpaste enthalten. |

| DFM | Design for Manufacturing (Fertigungsgerechtes Design). | Prüft, ob das robuste Design tatsächlich herstellbar ist. |

| Salzsprühtest | Beschleunigter Korrosionstest. | Validiert die Wirksamkeit der Beschichtung und des Gehäuses. |

Angebot für Farmmanagement-Leiterplatten anfordern (Design for Manufacturing (DFM)-Überprüfung + Preisgestaltung)

Bereit, Ihre Agrar-Elektronik zu fertigen? Bei APTPCB sind wir auf hochzuverlässige Platinen für raue Umgebungen spezialisiert. Senden Sie uns Ihre Designdateien, und unsere Ingenieure werden eine umfassende DFM-Überprüfung durchführen, um sicherzustellen, dass Ihre Platine den Anforderungen des Bauernhofs standhält.

Was Sie Ihrer Anfrage beifügen sollten:

- Gerber-Dateien: RS-274X-Format.

- Fertigungszeichnung: "Schutzlackierung erforderlich" und Typ (z.B. Silikon) angeben.

- Volumen: Prototypenmenge vs. Schätzung der Massenproduktion.

- Besondere Anforderungen: Kupferdicke, spezifisches Laminat (z.B. Isola) oder Testanforderungen (z.B. Funktionstest).

Fazit: Nächste Schritte für Farm-Management-Leiterplatten

Die Entwicklung einer erfolgreichen Farm-Management-Leiterplatte erfordert mehr als nur das Verbinden von Komponenten; sie verlangt eine defensive Strategie gegen die Umwelt. Durch die Auswahl der richtigen Materialien, die Durchsetzung strenger Layout-Regeln für Stromversorgung und Isolation sowie die Anwendung eines rigorosen Schutzes wie Schutzlackierung können Sie Systeme bauen, die jahrelang im Einsatz bestehen. Egal, ob Sie eine Geflügelmanagement-Leiterplatte oder eine Abfallmanagement-Leiterplatte bauen, die Priorisierung dieser Spezifikationen wird die Wartungskosten senken und einen zuverlässigen Betrieb gewährleisten.