Perimetersicherheitssysteme verlassen sich stark auf die Zuverlässigkeit der Zaunerkennungs-Leiterplatte. Diese Leiterplatten verarbeiten Signale von Vibrationssensoren, Beschleunigungsmessern oder triboelektrischen Kabeln, um zwischen einem echten Eindringversuch und Umgebungsgeräuschen zu unterscheiden. Da diese Einheiten rund um die Uhr im Freien betrieben werden, unterscheiden sich die Fertigungsanforderungen erheblich von denen standardmäßiger Innenelektronik. APTPCB (APTPCB PCB Factory) ist spezialisiert auf die Herstellung dieser robusten Platinen unter strenger Einhaltung von Umwelt- und Signalintegritätsstandards.

Zaunerkennungs-Leiterplatte: Kurzantwort (30 Sekunden)

- Umwelthärtung ist obligatorisch: Platinen müssen Temperaturen von -40°C bis +85°C und hoher Luftfeuchtigkeit standhalten. Schutzlackierung (Acryl oder Silikon) ist nicht optional; sie ist eine Anforderung, um dendritisches Wachstum zu verhindern.

- Signal-Rausch-Verhältnis (SNR): Das PCB-Layout muss empfindliche analoge Sensorleitungen von digitalem Verarbeitungsrauschen isolieren, um Fehlalarme durch interne Interferenzen zu verhindern.

- Vibrationsfestigkeit: Da diese Platinen direkt an Zäunen montiert werden, müssen die Komponenten gegen konstante mechanische Vibrationen gesichert sein. Schwere Komponenten erfordern Verklebung oder Unterfüllung.

- Manipulationsschutz: Designs erfordern oft integrierte Manipulationsschalter oder leitfähige Schleifen, um einen Alarm auszulösen, wenn das Gehäuse geöffnet oder die Platine angebohrt wird.

- Energieeffizienz: Viele Zaunknoten sind solar- oder batteriebetrieben. Materialien für Leiterplatten mit geringer Leckage und effiziente Energieverwaltungslayouts sind entscheidend für die Langlebigkeit.

- Frequenzanforderungen: Für Mikrowellen- oder Radarerkennungs-Leiterplatten-Varianten sind kontrollierte Impedanz und Hochfrequenzlaminate (wie Rogers oder Teflon) erforderlich, um die Erkennungsreichweite aufrechtzuerhalten.

Wann eine Zaunerkennungs-Leiterplatte angewendet wird (und wann nicht)

Verwenden Sie die Logik einer Zaunerkennungs-Leiterplatte, wenn:

- Perimetersicherheit: Sie Systeme für Gefängnisse, Flughäfen oder kritische Infrastrukturen entwerfen, die PIDS (Perimeter Intrusion Detection Systems) erfordern.

- Vibrationsanalyse: Das System MEMS-Beschleunigungssensoren oder Piezosensoren verwendet, um das Schneiden, Klettern oder Anheben des Zaunmaterials zu erkennen.

- Außenaufstellung: Die Elektronik Regen, Schnee, UV-Strahlung und extremen Temperaturzyklen ausgesetzt sein wird.

- Langstreckenverkabelung: Die Leiterplatte als Signalprozessor oder Repeater für lange Sensorleitungsläufe (triboelektrisch oder Glasfaser) fungiert.

- Manipulationsschutzanforderungen: Die Anwendung eine sofortige Benachrichtigung erfordert, wenn die Hardware physisch angegriffen wird.

Verwenden Sie keine Standard-Leiterplattenlogik, wenn:

- Bewegungserkennung im Innenbereich: Standard-PIR-Sensor-Leiterplatten sind günstiger und erfordern nicht die Robustheit von zaunmontierten Einheiten.

- Kurzstrecken-Verbrauchertechnologie: Wenn das Gerät eine einfache Wohnklingel ist, sind die industrietauglichen Spezifikationen einer Zaunerkennungs-Leiterplatte überdimensioniert.

- Nicht-kritisches Monitoring: Wenn ein Fehlnegativ (übersehene Intrusion) akzeptabel ist, könnten kostengünstigere FR4-Materialien ohne Schutzlackierung ausreichen (obwohl nicht empfohlen).

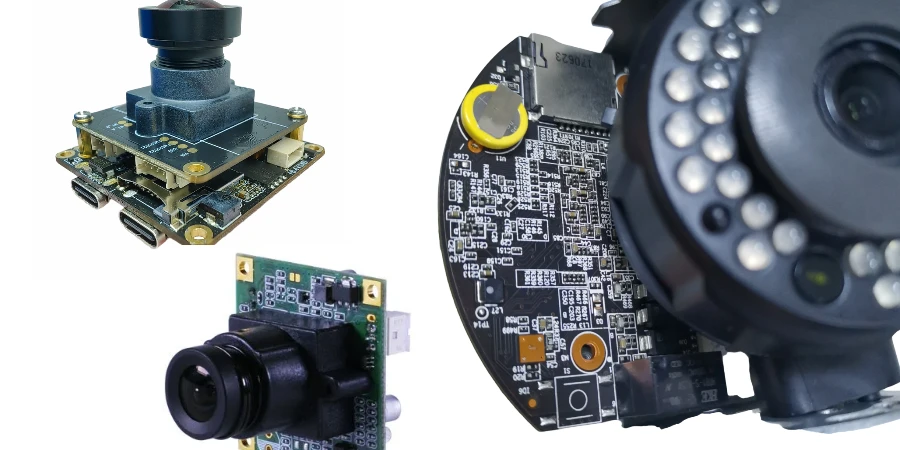

- Hochbandbreiten-Daten: Sofern es sich nicht um eine videointegrierte Einheit handelt, übertragen Zaunsensoren typischerweise Statusdaten mit geringer Bandbreite, keine Hochgeschwindigkeits-Videostreams.

Regeln und Spezifikationen für Zaunerkennungs-Leiterplatten (Schlüsselparameter und Grenzwerte)

Die folgende Tabelle beschreibt die kritischen Design- und Fertigungsparameter für eine robuste Zaunerkennungs-Leiterplatte. Das Ignorieren dieser führt oft zu hohen Fehlalarmraten (NAR).

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Bei Missachtung |

|---|---|---|---|---|

| Basismaterial (Standard) | Hoch-Tg FR4 (Tg > 170°C) | Verhindert Delamination während thermischer Zyklen im Freien. | TMA / DSC-Analyse | Platinenausfall in Sommer-/Winterzyklen. |

| Basismaterial (Radar) | Rogers 4000er-Serie oder Taconic | Geringe dielektrische Verluste sind für Radarerkennungs-Leiterplattenfrequenzen (24GHz+) erforderlich. | Dk/Df-Messung | Reduzierte Erfassungsreichweite; Signaldämpfung. |

| Kupfergewicht | 1 oz bis 2 oz | Gewährleistet Haltbarkeit und Strombelastbarkeit für POE (Power over Ethernet)-Leitungen. | Mikroschnittanalyse | Spannungsabfall über lange Zaunlinien. |

| Schutzlackierung | Acryl (AR) oder Silikon (SR) | Blockiert Feuchtigkeit, Salznebel und Pilzbefall. | UV-Licht-Inspektion | Korrosion; Kurzschlüsse; Fehlalarme. |

| Lötstopplack | Mattgrün oder Schwarz | Matte Oberfläche reduziert Lotperlenbildung; spezifische Farben unterstützen das Wärmemanagement. | Sichtprüfung | Geringe Auswirkung, aber Glanz kann UV reflektieren. |

| Bauteilverankerung | Verklebung/Unterfüllung für Teile >5g | Zaunvibrationen können Lötstellen an schweren Kondensatoren/Induktivitäten ermüden. | Vibrationstest | Bauteile fallen ab; intermittierende Ausfälle. |

| Leiterbahnbreite (Analog) | > 8 mil (wo möglich) | Reduziert Widerstand und Anfälligkeit für geringfügige Fertigungsschwankungen. | AOI (Automatische Optische Inspektion) | Verrauschte Sensorwerte. |

| Impedanzkontrolle | ±10% oder ±5% | Kritisch für RS-485-Kommunikation oder HF-Radarsignale. | TDR (Zeitbereichsreflektometrie) | Kommunikationsfehler; Datenpaketverlust. |

| Oberflächenveredelung | ENIG (Chemisch Nickel/Immersionsgold) | Ausgezeichnete Ebenheit für SMT; korrosionsbeständig. | Röntgenfluoreszenz | HASL kann in rauer Außenluft oxidieren. |

| Via-Abdeckung | 100% verschlossen oder abgedeckt | Verhindert das Eindringen von Feuchtigkeit durch Vias. | Visuell / Querschnitt | Wasseransammlung in Vias; Korrosion. |

| Manipulationsschleife | Durchgehende Leiterbahn am Umfang | Erkennt, ob die Platinenkanten geschnitten oder gebrochen sind. | Durchgangsprüfung | Sicherheitslücke; Umgehungsmöglichkeit. |

| Testpunkte | Ohne Demontage zugänglich | Ermöglicht Feldtechnikern die Kalibrierung der Empfindlichkeit. | ICT-Fixture-Prüfung | Hohe Wartungskosten; schwierige Kalibrierung. |

Implementierungsschritte für die Zaunerkennungs-Leiterplatte (Prozessprüfpunkte)

Folgen Sie diesen Schritten, um von der Konzeption zu einer einsatzbereiten Zaunerkennungs-Leiterplatte zu gelangen.

- Sensortyp & Frequenz definieren: Bestimmen Sie, ob das System auf niederfrequente Vibrationen (MEMS), Audiofrequenzen (mikrofonisches Kabel) oder hochfrequente HF (Radarerkennungs-Leiterplatte) angewiesen ist. Dies bestimmt den Lagenaufbau.

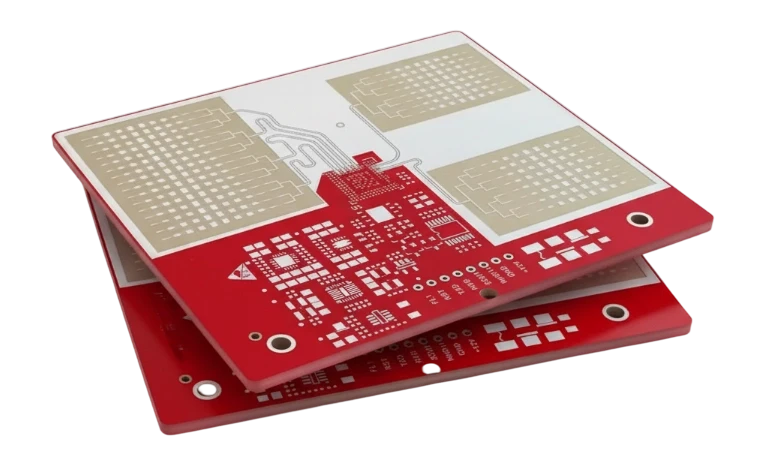

- Laminatmaterial auswählen: Wählen Sie High-Tg FR4 für Standard-Vibrationssensoren. Für Radar- oder Mikrowellenbarrieren wählen Sie verlustarme PTFE-basierte Materialien.

- Schaltplanerfassung mit Schutz: Fügen Sie TVS-Dioden und Gasentladungsröhren an allen E/A-Leitungen ein. Blitzüberspannungen sind auf langen Zaunlinien häufig.

- Layout für Rauschimmunität: Trennen Sie analoge Sensor-Massen von digitalen Logik-Massen. Verwenden Sie eine Sternmasse-Topologie, um Masseschleifen zu verhindern.

- DFM-Überprüfung: Senden Sie Gerber-Dateien an APTPCB für eine Design-for-Manufacturing-Überprüfung. Stellen Sie sicher, dass die Ringflächen für die angegebene Kupferstärke ausreichend sind.

- Prototypenfertigung: Produzieren Sie eine kleine Charge (5-10 Einheiten). Stellen Sie sicher, dass der Prozess der Leiterplatten-Schutzlackierung in dieser Phase validiert wird.

- Umweltstress-Screening (ESS): Unterziehen Sie die Prototypen einem Temperaturwechseltest (-40°C bis +85°C) und einem Vibrationstest, der Zaunbewegungen nachahmt.

- Feldkalibrierung: Installieren Sie Einheiten an einem Testzaun. Passen Sie Verstärkungs- und Filtereinstellungen an, um die Erkennungswahrscheinlichkeit (POD) zu maximieren und gleichzeitig die Falschalarmrate (FAR) zu minimieren.

- Manipulationsprüfung: Überprüfen Sie, ob das Öffnen des Gehäuses oder das Durchtrennen der Leiterbahnen der Manipulationserkennungs-Leiterplatte einen sofortigen Alarm auslöst.

- Massenproduktion: Sperren Sie die Stückliste (BOM) und die Montageanweisungen. Stellen Sie sicher, dass jede Produktionscharge einer automatisierten optischen Inspektion (AOI) und einem In-Circuit-Test (ICT) unterzogen wird.

Fehlerbehebung bei Zaunerkennungs-Leiterplatten (Fehlermodi und Korrekturen)

Wenn eine Zaunerkennungs-Leiterplatte im Feld ausfällt, äußert sich dies normalerweise in Fehlalarmen oder toten Zonen.

Symptom: Hohe Fehlalarmrate (Wind/Regen)

- Ursache: Verstärkung ist zu hoch, oder das Rauschverhalten der Leiterplatte ist zu hoch.

- Prüfung: Messen Sie die Restwelligkeit der Stromversorgung. Prüfen Sie auf Feuchtigkeit, die Leiterbahnen überbrückt.

- Behebung: Verbessern Sie die Stromfilterkondensatoren. Tragen Sie bei gefundenen Lücken eine Schutzlackierung erneut auf.

- Prävention: Verwenden Sie Differenzsignalisierung für Sensoren, um Gleichtaktrauschen zu unterdrücken.

Symptom: Zeitweiser Signalverlust

- Ursache: Ermüdung der Lötstelle aufgrund von Zaunvibrationen.

- Prüfung: Überprüfen Sie schwere Komponenten (Transformatoren, große Kondensatoren) auf gerissene Lötstellen.

- Behebung: Nachlöten und Klebeverbindung (Verguss) auf schwere Teile anwenden.

- Prävention: Bauteilverguss in der Montagezeichnung festlegen.

Symptom: Tote Einheit nach Sturm

- Ursache: Blitzüberspannung oder elektrostatische Entladung (ESD).

- Prüfung: Überprüfen Sie TVS-Dioden und Sicherungen in der Nähe des Steckverbinders. Suchen Sie nach verbrannten Leiterbahnen.

- Behebung: Schutzkomponenten ersetzen. Verbrannte Leiterbahnen reparieren, wenn die inneren Schichten intakt sind.

- Prävention: Überspannungsschutz-Nennwert erhöhen; ordnungsgemäße Erdung des Zauns und der Leiterplatte sicherstellen.

Symptom: Korrosion auf den Pads

- Ursache: Versagen der Gehäusedichtung oder unzureichende Oberflächengüte.

- Prüfung: Suchen Sie nach grünem/weißem Rückstand auf den Pads.

- Behebung: Mit IPA reinigen, Lötstelle reparieren und eine dicke Silikonbeschichtung auftragen.

- Prävention: Umstellung auf ENIG-Oberflächengüte und IP67- oder IP68-Gehäuse.

Symptom: Radar-Tote Winkel

- Ursache: Impedanzfehlanpassung oder falsche Dielektrizitätskonstante des Laminats.

- Prüfung: Überprüfen Sie den Lagenaufbau und die Leiterbahnbreite. Prüfen Sie, ob das Radom (Abdeckung) HF blockiert.

- Behebung: Leiterplatte mit korrekter kontrollierter Impedanz neu entwerfen (respin).

- Prävention: TDR-Tests während der Fertigung zur Validierung der Impedanz verwenden.

Symptom: Manipulationsalarm bleibt aktiv

- Ursache: Unterbrochene Leiterbahn in der Manipulationsschleife oder fehlerhafter Schalter.

- Prüfung: Durchgangsprüfung am Manipulationskreis.

- Behebung: Unterbrochene Leiterbahn überbrücken (temporär) oder Schalter ersetzen.

- Prävention: Manipulationsleiterbahnen verbreitern, um Haarrisse während der Handhabung zu vermeiden.

Auswahl der Zaunerkennungs-Leiterplatte (Designentscheidungen und Kompromisse)

Die Wahl der richtigen Architektur hängt vom spezifischen Bedrohungsmodell und Budget ab.

Vibration/MEMS vs. Radar-Erkennungs-Leiterplatte

- Vibration (MEMS): Am besten geeignet zur Erkennung von Schneiden oder Klettern an Maschendrahtzäunen. Geringere Kosten. Erfordert eine Leiterplatte in regelmäßigen Abständen (Knoten).

- Radar: Am besten für offene Bereiche oder "virtuelle Zäune". Die Radar-Erkennungs-Leiterplatte ist aufgrund hochfrequenter Materialien teurer, deckt aber ein Volumen ab, nicht nur das Zaungewebe.

Verteilte vs. zentrale Verarbeitung

- Verteilt (Intelligente Knoten): Jede Zaunerkennungs-Leiterplatte verfügt über einen Mikrocontroller (MCU), um Signale lokal zu verarbeiten.

- Vorteile: Skalierbar, ein einzelner Fehlerpunkt legt nicht das gesamte System lahm.

- Nachteile: Höhere Kosten pro Knoten; mehr Firmware zu verwalten.

- Zentralisiert (Analysator): Einfache Sensor-Leiterplatten senden rohe analoge Signale an einen zentralen Analysator.

- Vorteile: Günstigere Sensorknoten; zentrale Intelligenz.

- Nachteile: Analoge Signale verschlechtern sich über lange Kabel; ein zentraler Ausfall deaktiviert eine ganze Zone.

Starr vs. Starr-Flex

- Starre Leiterplatte: Standard für die meisten Zaunsensoren, die in Gehäusen montiert sind.

- Starr-Flex: Nützlich, wenn der Sensor sich an einen gekrümmten Zaunpfosten anpassen oder in ein kompaktes, zylindrisches Gehäuse passen muss. Siehe Starr-Flex-Leiterplatten-Fähigkeiten für komplexe Geometrien.

Häufig gestellte Fragen (FAQ) zur Zaunerkennungs-Leiterplatte (Kosten, Lieferzeit, häufige Defekte, Abnahmekriterien, DFM-Dateien)

F: Was ist die typische Lieferzeit für einen Prototyp einer Zaunerkennungs-Leiterplatte? A: Die Standardlieferzeit beträgt 5-7 Tage für FR4-Leiterplatten. Für Radar-Erkennungs-Leiterplatten-Designs, die Rogers-Materialien verwenden, sind 10-15 Tage für die Materialbeschaffung einzuplanen.

F: Wie viel kostet eine Zaunerkennungs-Leiterplatte? A: Ein einfacher Vibrationssensorknoten (2-lagig, FR4) kostet in großen Stückzahlen 2-5 $. Eine komplexe Radarplatine (4-lagig, Rogers/Hybrid) kann je nach Größe und Vergoldungsanforderungen 20-50 $ pro Einheit kosten.

F: Welche Tests sind für diese Platinen erforderlich? A: Über den Standard-E-Test (Unterbrechung/Kurzschluss) hinaus empfehlen wir TDR für die Impedanz, Ionenverunreinigungsprüfung (zur Vermeidung von Korrosion) und Funktionstests mit simulierten Sensoreingängen.

F: Können Sie Leiterplatten für Wärmeerfassungssysteme herstellen? A: Ja. Wärmeerfassungs-Leiterplatten erfordern oft einen Metallkern (MCPCB) oder Dickkupfer, um Wärme vom Sensor oder der Verarbeitungseinheit abzuleiten.

F: Welche Dateien werden für eine DFM-Überprüfung benötigt? A: Gerber-Dateien (RS-274X), Bohrdateien, IPC-Netzliste, Lagenaufbau-Diagramm und Bestückungszeichnungen (Pick-and-Place). Geben Sie die Bereiche für die Schutzlackierung klar an.

F: Wie spezifiziert man die Manipulationserkennungsschleife? A: Fügen Sie eine bestimmte Lage oder Leiterbahn in Ihren Gerber-Dateien mit der Bezeichnung "Tamper Loop" ein. Stellen Sie sicher, dass sie entlang des Platinenumfangs verläuft und mit der Erkennungsschaltung verbunden ist.

F: Was ist die beste Oberflächenveredelung für Leiterplatten im Außenbereich? A: ENIG wird HASL vorgezogen. Es ist ebener für Fine-Pitch-Bauteile und widerstandsfähiger gegen Oxidation, bevor die Schutzlackierung aufgetragen wird.

F: Wie gehen Sie mit "Fehlalarmen" aus Sicht der Leiterplattenfertigung um? A: Wir konzentrieren uns auf die Signalintegrität. Durch die Sicherstellung einer konsistenten Impedanz und rauscharmen Leistungsebenen eliminieren wir hardwarebedingtes Rauschen, sodass nur noch die Softwareabstimmung zur Bewältigung von Umweltfaktoren übrig bleibt.

F: Unterstützen Sie Hochfrequenzlaminate für Mikrowellenbarrieren? A: Ja, APTPCB führt Materialien von Rogers, Taconic und Isola, die für 24-GHz- und 77-GHz-Radaranwendungen geeignet sind.

F: Was sind die Abnahmekriterien für Schutzlacke? A: Wir befolgen die IPC-A-610 Klasse 3 Standards für Beschichtungsdicke und -abdeckung. Keine Blasen, Hohlräume oder Entnetzung an kritischen Bauteilanschlüssen.

Glossar für Zaunerkennungs-Leiterplatten (Schlüsselbegriffe)

| Begriff | Definition | Kontext |

|---|---|---|

| PIDS | Perimeterschutzsystem | Das übergeordnete System, in dem die Leiterplatte verwendet wird. |

| MEMS | Mikroelektromechanische Systeme | Winzige Sensoren auf der Leiterplatte, die Beschleunigung/Vibration erkennen. |

| Triboelektrisch | Ladungserzeugung durch Reibung | Eine Art Sensorkabel, das von der Leiterplatte verarbeitet wird. |

| Schutzlack | Schützende chemische Schicht | Unerlässlich für die Wasserdichtigkeit von Leiterplatten im Außenbereich. |

| FAR | Falschalarmrate | Die Häufigkeit von Alarmen, die durch Wind, Tiere oder Geräusche verursacht werden. |

| NAR | Störungsalarmrate | Alarme, die durch Nicht-Intrusionsereignisse verursacht werden (ähnlich FAR). |

| POD | Wahrscheinlichkeit der Erkennung | Die Wahrscheinlichkeit, dass die Leiterplatte einen Eindringling korrekt identifiziert. |

| Zone | Ein spezifischer Abschnitt des Zauns | Eine Leiterplatte überwacht normalerweise 1 oder 2 Zonen. |

| Manipulationsschalter | Elektromechanisches Gerät | Löst Alarm aus, wenn das Leiterplattengehäuse geöffnet wird. |

| Maskierung | Ignorieren spezifischer Signalmuster | Software-/Hardware-Filterung zur Ignorierung von Regenrauschen. |

| Hybrid-Lagenaufbau | Gemischte Materialschichten | Kombination von FR4 und Rogers in einer Radarerkennungs-Leiterplatte zur Kosteneinsparung. |

| POE | Power over Ethernet | Gängige Methode zur Stromversorgung von Zaunsensoren über das Datenkabel. |

Angebot für Zaunerkennungs-Leiterplatte anfordern (DFM-Überprüfung + Preisgestaltung)

APTPCB bietet spezialisierte Fertigungsdienstleistungen für Sicherheits- und Verteidigungselektronik. Senden Sie uns Ihre Designdateien für eine umfassende DFM-Überprüfung, die die Außentauglichkeit, Impedanzkontrolle und Herstellbarkeit prüft.

Was Sie in Ihrer Anfrage angeben sollten:

- Gerber-Dateien: RS-274X-Format.

- Fertigungszeichnung: Geben Sie Material (z.B. FR4, Rogers), Kupfergewicht und Oberflächengüte an.

- Bestückungsstückliste (BOM): Falls PCBA erforderlich ist.

- Besondere Anforderungen: Art der Schutzlackierung, Impedanzbeschränkungen oder Leiterplattenstandards für Sicherheitsausrüstung.

Fazit: Nächste Schritte für Zaunerkennungs-Leiterplatten

Die Entwicklung einer Zaunerkennungs-Leiterplatte erfordert ein Gleichgewicht zwischen extremer Empfindlichkeit und robustem Umweltschutz. Ganz gleich, ob Sie ein vibrationsbasiertes System, eine Radardetektions-Leiterplatte oder eine Wärmedetektions-Leiterplatte bauen, die Fertigungsqualität wirkt sich direkt auf die Sicherheit der Anlage aus. Durch die Auswahl der richtigen Materialien, die Durchsetzung strenger Layout-Regeln und die Anwendung robuster Testprotokolle stellen Sie sicher, dass Ihr System Bedrohungen genau erkennt und gleichzeitig Fehlalarme minimiert. APTPCB ist bereit, Ihr Projekt vom Prototyp bis zur Massenproduktion mit industrieller Zuverlässigkeit zu unterstützen.