Feuerleitradar: Definition, Anwendungsbereich und für wen dieser Leitfaden bestimmt ist

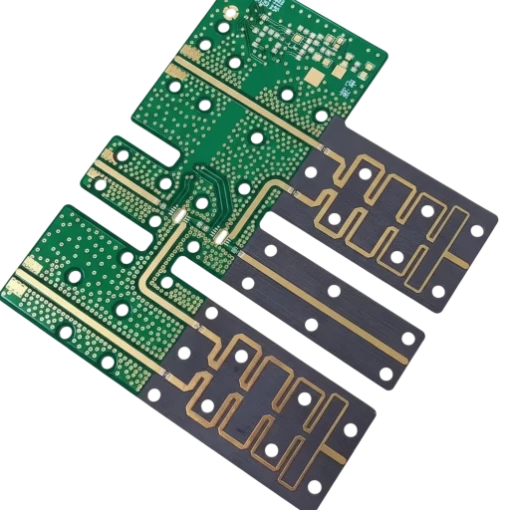

Feuerleitradar (FCR) stellt die höchste Präzisionsstufe bei Hochfrequenz-Erkennungssystemen dar. Im Gegensatz zu Suchradaren, die große Luftraumvolumen abtasten, um Präsenz zu erkennen, ist ein Feuerleitradar darauf ausgelegt, ein bestimmtes Ziel zu erfassen, dessen Flugbahn kontinuierlich zu verfolgen und einem Waffensystem Führungsdaten bereitzustellen. Die Leiterplatten (PCBs) in diesen Einheiten fungieren als kritische Schnittstelle zwischen hochfrequenten analogen Signalen und digitaler Verarbeitung und arbeiten oft in X-Band-, Ku-Band- oder Ka-Band-Frequenzen.

Dieser Leitfaden richtet sich an Systemingenieure, Hardware-Designer und Beschaffungsleiter, die für die Beschaffung von Leiterplatten für Verfolgungs- und Leitsysteme verantwortlich sind. Er geht über grundlegende Datenblattparameter hinaus, um die Herstellbarkeit, Zuverlässigkeit und Lieferkettenstabilität zu behandeln, die für Verteidigungs- und High-End-Industrieanwendungen erforderlich sind. Ob Sie eine luftgestützte AESA-Radar-Leiterplatte oder eine landgestützte Verfolgungseinheit entwickeln, die physische Realisierung der Schaltung bestimmt die Genauigkeit des Systems. Bei APTPCB (APTPCB PCB Factory) verstehen wir, dass der Fehlerspielraum in diesen Systemen nicht existiert. Eine geringfügige Impedanzfehlanpassung oder eine leichte Variation der Dielektrizitätskonstante kann zu Phasenfehlern führen, die die Fähigkeit des Radars, ein Ziel aufzulösen, beeinträchtigen. Dieses Handbuch skizziert die spezifischen technischen Entscheidungen, Risikominderungsstrategien und Validierungsprotokolle, die erforderlich sind, um ein Feuerleitradar-Design vom Prototyp zur Produktion zu überführen, ohne die Leistung zu beeinträchtigen.

Wann man Feuerleitradar einsetzt (und wann ein Standardansatz besser ist)

Das Verständnis des Betriebskontexts Ihres Radarsystems bestimmt die Komplexität des Leiterplattenherstellungsprozesses; während die Standardüberwachung Abdeckung erfordert, verlangt das Feuerleitradar Präzision.

Verwenden Sie Feuerleitradar-Spezifikationen, wenn:

- Zielerfassung erforderlich ist: Das System muss ein sich schnell bewegendes Objekt mit hohen Aktualisierungsraten kontinuierlich verfolgen.

- Phasenstabilität kritisch ist: Sie entwerfen ein Phased-Array- oder AESA-System, bei dem die Strahlformung auf präzisen Phasenbeziehungen zwischen Antennenelementen beruht.

- Die Betriebsfrequenz hoch ist: Die Anwendung arbeitet im X-Band (8-12 GHz) oder höher, wo Standard-FR4-Materialien einen inakzeptablen Signalverlust verursachen.

- Die Wärmedichte hoch ist: Das System verwendet Galliumnitrid (GaN)-Verstärker, die auf kleiner Fläche erhebliche Wärme erzeugen und eine fortschrittliche Wärmeregulierung wie Metallkern- oder Coin-Insertion-Leiterplatten erfordern.

- Umgebung ist rau: Das Gerät wird in Umgebungen mit starken Vibrationen (Luft/Rakete) oder extremen Temperaturen eingesetzt.

Wählen Sie einen Standard-Überwachungs- oder GPR-Radar-Leiterplattenansatz, wenn:

- Anwendung ist allgemeine Erkennung: Sie müssen nur wissen, ob ein Objekt vorhanden ist, nicht seine genauen Feuerlösungskoordinaten.

- Frequenz ist niedrig: Das System arbeitet im L-Band oder S-Band, wo Standard-High-Tg-FR4- oder Mid-Performance-Laminate ausreichen.

- Budget ist begrenzt: Die Kosten für PTFE-basierte Laminate und kontrolliertes Tiefenbohren sind für die Leistungsanforderungen der Anwendung nicht gerechtfertigt.

- Latenz ist tolerierbar: Das System erfordert keine Echtzeit-Schleifenregelung im Millisekundenbereich für die Führung.

Spezifikationen für Feuerleitradar (Materialien, Lagenaufbau, Toleranzen)

Sobald Sie festgestellt haben, dass Ihr Projekt die Präzision eines Feuerleitradars erfordert, besteht der nächste Schritt darin, die strengen Spezifikationen festzulegen, die die Fertigung regeln werden.

- Auswahl des Basismaterials:

- Verwenden Sie Hochfrequenzlaminate mit extrem geringem dielektrischem Verlust (Df < 0,0025). Gängige Optionen sind Rogers RO4350B, RO3003 oder die Taconic TLY-Serie.

- Stellen Sie sicher, dass die Toleranz der Dielektrizitätskonstante (Dk) innerhalb von ±0,05 liegt, um die Impedanzkontrolle bei hohen Frequenzen aufrechtzuerhalten.

- Hybride Lagenaufbaukonfiguration:

- Kombinieren Sie teure HF-Materialien auf Signalschichten mit Standard-High-Tg-FR4 auf Digital-/Leistungsschichten, um Kosten und strukturelle Integrität zu optimieren.

- Verwenden Sie spezifische Prepregs, die mit beiden Materialtypen kompatibel sind, um Delamination während der Laminierungszyklen zu verhindern.

- Kupferoberflächenrauheit:

- Spezifizieren Sie VLP (Very Low Profile) oder HVLP (Hyper Very Low Profile) Kupferfolie. Bei Millimeterwellenfrequenzen trägt der Skin-Effekt erheblich zur Einfügedämpfung bei.

- Leiterbahnbreiten- und Abstands-Toleranzen:

- Fordern Sie ±0,5 mil (±12,7 µm) oder besser für HF-Signalleiterbahnen. Standardtoleranzen von ±10 % sind oft unzureichend für impedanzangepasste Leitungen im Ku-Band oder Ka-Band.

- Via-Struktur und Beschichtung:

- Implementieren Sie Blind- und Buried-Vias, um Signalstubs zu reduzieren, die Reflexionen verursachen.

- Für AESA-Radar-Leiterplattendesigns spezifizieren Sie kupfergefüllte gestapelte Microvias, um die Dichte und Wärmeleitfähigkeit zu maximieren.

- Oberflächenveredelung:

- Tauchsilber oder ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) werden bevorzugt. Sie bieten eine flache Oberfläche für die Bauteilmontage und weisen nicht die magnetischen Nickel-Skin-Effekt-Verluste auf, die mit Standard-ENIG bei sehr hohen Frequenzen verbunden sind.

- Wärmemanagement:

- Betten Sie Kupfermünzen ein oder verwenden Sie dickes Kupfer (2oz+) auf Innenlagen zur Wärmeableitung von Leistungsverstärkern.

- Die Wärmeleitfähigkeit des Dielektrikums sollte berücksichtigt werden; keramikgefülltes PTFE bietet oft eine bessere Wärmeleistung als reines PTFE.

- Lagenregistrierung:

- Zielgenaue Schicht-zu-Schicht-Registrierung von ±3 mil oder besser. Fehlausrichtungen in gekoppelten Leitungen oder Antennen-Patches können das Strahlungsmuster verzerren.

- Lötstopplack:

- Verwenden Sie LPI (Liquid Photoimageable) Lötstopplack mit strenger Dickenkontrolle. In einigen HF-Bereichen sollte der Lötstopplack vollständig entfernt werden (Lötstopplack-definierte Pads vs. nicht-Lötstopplack-definierte), um die dielektrische Belastung zu verhindern.

- Impedanzkontrolle:

- Spezifizieren Sie 50Ω Single-Ended- und 100Ω Differentialpaare mit einer Toleranz von ±5% anstelle der Standard-±10%.

- Sauberkeit und ionische Verunreinigung:

- Erfordern Sie Testergebnisse für ionische Verunreinigungen unter 1,56 µg/cm² NaCl-Äquivalent. Rückstände können elektrochemische Migration oder Leckagen in empfindlichen hochohmigen Schaltungen verursachen.

Fertigungsrisiken bei Feuerleitradaren (Grundursachen und Prävention)

Hochleistungsspezifikationen führen zu spezifischen Fertigungsrisiken, die zu latenten Ausfällen im Feld führen können; das Verständnis dieser Grundursachen ermöglicht eine proaktive Prävention.

- Risiko: Phaseninstabilität

- Grundursache: Variationen der Dielektrizitätskonstante (Dk) über die Leiterplattenplatte oder inkonsistentes Ätzen der Leiterbahnbreiten.

- Erkennung: TDR (Time Domain Reflectometry) und VNA (Vector Network Analyzer) Tests an Coupons.

- Prävention: Verwenden Sie "gewalzte" Kupferfolie für Konsistenz und spezifizieren Sie Dk-kontrollierte Laminatchargen vom Materiallieferanten.

- Risiko: Delamination in Hybrid-Stackups

- Risiko: Nicht übereinstimmender Wärmeausdehnungskoeffizient (WAK)

- Grundursache: Nicht übereinstimmender Wärmeausdehnungskoeffizient (WAK) zwischen PTFE-basierten HF-Schichten und FR4-Digitalschichten während des Reflow-Lötens.

- Erkennung: Thermische Belastungsprüfung (Lötzinn-Schwimmtest) und Mikroschnittanalyse.

- Prävention: Auswahl von Prepregs mit Aushärtungstemperaturen und WAKs, die die Lücke zwischen den unterschiedlichen Kernmaterialien überbrücken.

- Risiko: Beschichtungshohlräume in Vias mit hohem Aspektverhältnis

- Grundursache: Unzureichender Fluss der Beschichtungslösung in tiefe, schmale Vias (Aspektverhältnis > 10:1).

- Erkennung: Querschnittsanalyse und elektrische Durchgangsprüfung.

- Prävention: Einsatz von Pulsbeschichtungstechnologie und Angabe eines maximalen Aspektverhältnisses, das mit den Fähigkeiten des Herstellers kompatibel ist.

- Risiko: Passive Intermodulation (PIM)

- Grundursache: Mikroskopische Verunreinigungen, raues Kupfer oder ferromagnetische Materialien (wie Nickel in ENIG) im Signalpfad.

- Erkennung: PIM-Testgeräte.

- Prävention: Verwendung von nicht-magnetischen Oberflächenveredelungen (Immersion Silver) und Sicherstellung strenger chemischer Reinigungsprozesse.

- Risiko: Dimensionsinstabilität von PTFE

- Grundursache: PTFE ist weich und kann sich während des Bohrens oder Fräsens mechanisch verformen.

- Erkennung: KMG-Inspektion (Koordinatenmessmaschine) der Merkmalspositionen.

- Prävention: Verwendung von keramikgefüllten PTFE-Verbundwerkstoffen, die mechanisch stabiler sind als reines PTFE.

- Risiko: Thermisches Durchgehen

- Ursache: Unzureichende Wärmeübertragung von GaN-Chips durch die Leiterplatte zum Kühlkörper.

- Erkennung: Wärmebildgebung während des Einschalt-Tests.

- Prävention: Implementierung dichter thermischer Via-Arrays oder eingebetteter Kupfer-Coins direkt unter heißen Komponenten.

- Risiko: Einfluss der Lötstoppmaske auf die Impedanz

- Ursache: Die Lötstoppmaske fügt eine dielektrische Schicht auf den Leiterbahnen hinzu, was die Impedanz senkt und den Verlust erhöht.

- Erkennung: Impedanzprüfung nach dem Auftragen der Lötstoppmaske.

- Prävention: Berücksichtigung der Lötstoppmaske bei der anfänglichen Lagenaufbau-Berechnung oder Entfernung der Maske von kritischen HF-Leiterbahnen.

- Risiko: Feuchtigkeitsaufnahme

- Ursache: Einige Laminatmaterialien nehmen im Laufe der Zeit Feuchtigkeit auf, wodurch sich Dk und Df ändern.

- Erkennung: Feuchtigkeitstests.

- Prävention: Platinen vor der Bestückung backen und in vakuumversiegelten Verpackungen mit Trockenmitteln lagern.

Validierung und Abnahme von Feuerleitradaren (Tests und Bestehenskriterien)

Um sicherzustellen, dass die gefertigten Leiterplatten die strengen Anforderungen eines Feuerleitradar-Systems erfüllen, ist ein robuster Validierungsplan mit klaren Bestehens-/Fehlerkriterien unerlässlich.

- Mikroschnittanalyse:

- Ziel: Überprüfung des internen Lagenaufbaus, der Beschichtungsdicke und der Via-Qualität.

- Methode: Querschnittsanalyse von Qualitäts-Coupons vom Plattenrand.

- Kriterien: Kupferdicke erfüllt IPC Klasse 3 (z.B. durchschnittlich 25µm im Loch); keine Knie-Risse; Dielektrikumsdicke innerhalb von ±10%.

- Impedanzprüfung:

- Signalintegritätstest:

- Ziel: Signalintegritätsparameter bestätigen.

- Methode: TDR-Tests an Testcoupons, die kritische Leiterbahnen darstellen.

- Kriterien: Gemessene Impedanz muss innerhalb von ±5% des Designwerts liegen (z.B. 50Ω ± 2.5Ω).

- Thermischer Belastungstest:

- Ziel: Strukturelle Integrität unter Löt hitze gewährleisten.

- Methode: Lötbadtest bei 288°C für 10 Sekunden (wiederholte Zyklen).

- Kriterien: Keine Delamination, Blasenbildung oder Pad-Abhebung unter 10-facher Vergrößerung sichtbar.

- Ionischer Kontaminationstest:

- Ziel: Korrosion und Kriechströme verhindern.

- Methode: ROSE-Test (Resistivity of Solvent Extract).

- Kriterien: Kontaminationswerte < 1,56 µg/cm² NaCl-Äquivalent.

- Lötbarkeitstest:

- Ziel: Sicherstellen, dass die Pads während der Montage zuverlässig Lötmittel annehmen.

- Methode: Tauch- und Sichtprüfung oder Benetzungsbalancetest.

- Kriterien: >95% Abdeckung des Pads mit einer glatten, durchgehenden Lötbeschichtung.

- Maßprüfung:

- Ziel: Mechanische Passung und Antennenpatch-Abmessungen überprüfen.

- Methode: KMG- oder optische Messung.

- Kriterien: Abmessungen innerhalb der spezifizierten Toleranzen (typischerweise ±0,1mm für die Umrisse, enger für HF-Merkmale).

- Elektrische Durchgangs- und Isolationsprüfung:

- Ziel: Unterbrechungen und Kurzschlüsse erkennen.

- Methode: Flying-Probe- oder Nadelbett-Test bei Hochspannung.

- Kriterien: 100% bestanden; Isolationswiderstand > 100 MΩ.

- Intermodulationsprüfung (Optional, aber empfohlen):

- Ziel: Überprüfung der geringen PIM-Leistung für Hochleistungs-Sendewege.

- Methode: Zweiton-PIM-Test.

- Kriterien: PIM-Produkte unter -150 dBc (abhängig von der Systemspezifikation).

- Messung der Oberflächenbeschichtungsdicke:

- Ziel: Sicherstellen, dass die Beschichtung dick genug für Schutz, aber dünn genug für HF ist.

- Methode: Röntgenfluoreszenz (RFA).

- Kriterien: Tauchsilber-Dicke 0,15-0,4 µm; ENEPIG-Schichten innerhalb der Spezifikation.

Checkliste zur Lieferantenqualifizierung für Feuerleitradare (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Die Auswahl des richtigen Partners ist ebenso entscheidend wie das Design selbst. Verwenden Sie diese Checkliste, um potenzielle Lieferanten für Feuerleitradarprojekte zu prüfen.

Angebotsanfrage-Eingaben (Was Sie bereitstellen müssen)

- Vollständige Gerber-Dateien (RS-274X oder ODB++) mit klarer Schichtbenennung.

- Fertigungszeichnung, die IPC Klasse 3 Anforderungen spezifiziert.

- Materialdatenblatt-Referenzen (spezifische Laminatserie, nicht nur "FR4").

- Lagenaufbau-Diagramm mit definierten dielektrischen Dicken und Kupfergewichten.

- Impedanzkontrolltabelle, die Leiterbahnbreiten/-schichten mit Ziel-Ohm verbindet.

- Bohrtabelle, die zwischen plattierten und nicht plattierten Löchern unterscheidet.

- Oberflächenbeschichtungsspezifikation (z.B. Tauchsilber).

- Nutzenanforderungen für die Montageeffizienz.

- Besondere Anforderungen (z.B. Kantenplattierung, Senkbohrung, gefüllte Vias).

- Erwartungen an Volumen und Lieferzeit (Prototyp vs. Produktion).

Nachweis der Fähigkeiten (Was sie demonstrieren müssen)

- Erfahrung in der Herstellung von Hybrid-Lagenaufbauten (HF + FR4).

- Fähigkeit, weiche PTFE-Materialien ohne mechanische Verformung zu verarbeiten.

- Ausrüstung für ±5% Impedanzprüfung und -berichterstattung.

- Laserbohrfähigkeit für Microvias (falls HDI verwendet wird).

- Plasmaätzfähigkeit zum Entschmieren von PTFE-Löchern.

- Automatisierte Optische Inspektion (AOI) für Innen- und Außenlagen.

- Röntgeninspektionsfähigkeit zur Registrierungsprüfung.

- Kontrolliertes Tiefenbohren/-fräsen für Cavity-Leiterplatten.

Qualitätssystem & Rückverfolgbarkeit (Wie sie Risiken managen)

- ISO 9001 und AS9100 (Luft- und Raumfahrt) Zertifizierung.

- Materialrückverfolgbarkeitssystem (können sie eine Leiterplatte bis zur Laminatcharge zurückverfolgen?).

- UL-Zertifizierung für die spezifische Lagenaufbau-/Materialkombination.

- Dokumentierter Kalibrierungsplan für Prüfmittel (TDR, CMM).

- Prozess zur Bearbeitung von technischen Änderungsaufträgen (ECOs).

- Implementierung der statistischen Prozesskontrolle (SPC) für Schlüsselparameter.

Änderungskontrolle & Lieferung (Wie sie Konsistenz gewährleisten)

- Richtlinie "Keine Änderungen ohne vorherige Genehmigung" (kritisch für HF).

- Verpackungsstandards (vakuumversiegelt, Feuchtigkeitsindikatorkarten).

- Berichtsformat für die Erstmusterprüfung (FAI).

- Katastrophenwiederherstellungsplan für Lieferkettenunterbrechungen.

- Historie der pünktlichen Lieferleistung.

- Verfügbarkeit des technischen Supports für DFM (Design for Manufacturing) Überprüfungen.

Wie man ein Feuerleitradar auswählt (Kompromisse und Entscheidungsregeln)

Das Design eines Feuerleitradars erfordert ein Gleichgewicht zwischen Leistung, Kosten und Herstellbarkeit. Hier sind die wichtigsten Kompromisse, die zu berücksichtigen sind.

- Frequenz vs. Materialkosten:

- Regel: Bei Betrieb unter 2 GHz kann Standard-FR4 ausreichen. Bei Betrieb über 5 GHz (C-Band und höher) müssen Sie PTFE- oder keramikgefüllte Kohlenwasserstofflaminate wählen. Die Materialkosten sind höher, aber die Signalintegrität ist nicht verhandelbar.

- Hybrid- vs. reine HF-Lagenaufbau:

- Regel: Wenn die Platine eine komplexe digitale Steuerlogik und ein einfaches HF-Frontend hat, wählen Sie einen Hybrid-Lagenaufbau. Dies reduziert die Kosten durch die Verwendung von FR4 für unkritische Schichten. Wenn die gesamte Platine eine Hochfrequenz-Signalverteilung ist, wählen Sie einen reinen HF-Lagenaufbau, um Probleme mit der CTE-Fehlanpassung zu vermeiden.

- Oberflächenveredelung: ENIG vs. Tauchsilber:

- Regel: Wenn Haltbarkeit und Lötbarkeit die einzigen Bedenken sind, ist ENIG Standard. Für Feuerleitradare jedoch, wenn der Einfügedämpfung kritisch ist, wählen Sie Tauchsilber oder ENEPIG. Die Nickelschicht in ENIG verursacht magnetische Verluste bei hohen Frequenzen.

- HDI vs. Durchkontaktierung:

- Regel: Wenn Sie eine kompakte AESA-Radar-Leiterplatte mit Fine-Pitch-BGAs entwerfen, wählen Sie HDI (High Density Interconnect). Wenn der Platz es zulässt und die Komponentendichte gering ist, bleiben Sie bei Durchkontaktierungen (Through-Hole), um die Fertigungskomplexität und die Kosten zu senken.

- Eingebettete Widerstände vs. Diskrete Bauteile:

- Regel: Wenn der Platz extrem begrenzt ist und Signalwege kurz sein müssen, wählen Sie Eingebettete Passive Bauteile. Andernfalls verwenden Sie Diskrete Bauteile für eine einfachere Reparatur und geringere Platinenkosten.

- Bodenradar-Leiterplatte vs. Flugzeug:

- Regel: Wenn das System luftgestützt ist, priorisieren Sie Gewicht und Vibrationsfestigkeit (dünnere Kerne, flexible Materialien). Wenn es sich um eine Bodenradar-Leiterplatte handelt, priorisieren Sie Thermische Masse und Steifigkeit (dickeres Kupfer, Metallkerne).

Häufig gestellte Fragen (FAQ) zu Feuerleitradar-Leiterplatten (Kosten, Lieferzeit, DFM-Dateien, Materialien, Tests)

F: Wie verhalten sich die Kosten einer Feuerleitradar-Leiterplatte im Vergleich zu einer Standard-Leiterplatte? A: Rechnen Sie mit Kosten, die 3- bis 10-mal höher sind als bei Standard-FR4-Platinen. Dieser Aufpreis wird durch teure HF-Laminate (Rogers/Taconic), komplexe Hybrid-Laminierungszyklen, engere Toleranzanforderungen (±5 % Impedanz) und strenge IPC-Klasse-3-Tests verursacht.

F: Was ist die typische Lieferzeit für die Herstellung von Feuerleitradar-Leiterplatten? A: Die Standardlieferzeit beträgt 15-20 Arbeitstage. Schnelloptionen (5-10 Tage) sind möglich, hängen aber von der Materialverfügbarkeit ab; spezialisierte HF-Laminate haben oft lange Beschaffungszeiten, wenn sie nicht auf Lager sind. Q: Welche spezifischen DFM-Dateien werden für ein Angebot für ein Feuerleitradar benötigt? A: Über die standardmäßigen Gerbers hinaus müssen Sie eine detaillierte Lagenaufbauzeichnung mit den genauen Materialtypen (z. B. Rogers RO4350B 10mil), eine Bohrtabelle mit Seitenverhältnissen und eine Impedanztabelle bereitstellen. 3D-STEP-Dateien sind hilfreich, um die Passung von Hohlräumen oder Kühlkörpern zu überprüfen.

Q: Kann ich Standard-FR4 für den digitalen Abschnitt eines Feuerleitradars verwenden? A: Ja, dies ist der standardmäßige "Hybrid-Lagenaufbau"-Ansatz. Er reduziert die Kosten erheblich und verbessert die mechanische Steifigkeit. Der Hersteller muss jedoch Erfahrung im Verkleben von FR4- und PTFE-Materialien haben, um Delaminationen zu vermeiden.

Q: Welche Tests sind für die Abnahmekriterien eines Feuerleitradars zwingend erforderlich? A: Zu den obligatorischen Tests gehören typischerweise 100 % elektrische Durchgangsprüfung, TDR-Impedanzprüfung an Coupons, Mikroanalyse zur Überprüfung der Beschichtungsqualität und Prüfung auf ionische Verunreinigungen. Bei Hochzuverlässigkeitsaufträgen können auch Thermoschock- oder Burn-in-Tests erforderlich sein.

Q: Wie wähle ich zwischen Rogers- und Taconic-Materialien für meine Radar-Leiterplatte? A: Beide bieten eine hervorragende Hochfrequenzleistung. Die Wahl hängt oft von der Verfügbarkeit und den spezifischen Dk/Df-Anforderungen ab. Die Rogers RO4000-Serie ist beliebt für ihre FR4-ähnliche Verarbeitbarkeit, während Taconic spezielle PTFE-Optionen für spezifische Mikrowellenanwendungen anbietet.

Q: Welchen Einfluss hat die Kupferrauheit auf die Leistung eines Feuerleitradars? A: Bei Frequenzen über 10 GHz erhöht raues Kupfer den effektiven Widerstand aufgrund des Skin-Effekts, was zu höheren Einfügedämpfungen führt. Die Spezifikation von VLP (Very Low Profile) oder HVLP Kupfer ist entscheidend für die Aufrechterhaltung der Signalstärke.

F: Unterscheidet sich eine Doppler-Radar-Leiterplatte von einer Feuerleitradar-Leiterplatte? A: Doppler-Radar konzentriert sich auf die Geschwindigkeitsmessung und kann einfach sein (wie bei automatischen Türöffnern). Feuerleitradar beinhaltet oft Doppler-Verarbeitung, fügt aber präzise Verfolgungs- und Lenkungsfähigkeiten hinzu, was wesentlich strengere Leiterplattenspezifikationen und Zuverlässigkeitsstandards erfordert.

Ressourcen für Feuerleitradar (verwandte Seiten und Tools)

- Leiterplattenlösungen für Luft- und Raumfahrt & Verteidigung – Entdecken Sie unsere spezifischen Fähigkeiten und Zertifizierungen für die Herstellung von Elektronik in Verteidigungsqualität.

- Hochfrequenz-Leiterplattenfertigung – Tauchen Sie tief ein in die Verarbeitung von HF-Materialien und die technischen Nuancen der Hochgeschwindigkeits-Signalintegrität.

- Rogers Leiterplattenmaterial-Leitfaden – Verstehen Sie die spezifischen Eigenschaften von Rogers-Laminaten und warum sie der Industriestandard für Radaranwendungen sind.

- HDI-Leiterplattentechnologie – Erfahren Sie, wie die High Density Interconnect Technologie die Miniaturisierung ermöglicht, die für moderne AESA-Radarmodule erforderlich ist.

- Mikrowellen-Leiterplatten-Fähigkeiten – Überprüfen Sie unsere technischen Parameter für Mikrowellenschaltungen, einschließlich Toleranz- und Oberflächenfinish-Optionen.

Angebot für Feuerleitradar anfordern (DFM-Überprüfung + Preisgestaltung)

Bereit, Ihr Design in Produktion zu überführen? APTPCB bietet eine umfassende DFM-Überprüfung, um potenzielle Probleme mit der Signalintegrität oder Herstellbarkeit zu identifizieren, bevor Sie sich zur Fertigung verpflichten.

Holen Sie sich ein Angebot für Ihr Feuerleitradar-Projekt

Für die genaueste DFM-Überprüfung und Preisgestaltung fügen Sie bitte Folgendes bei:

- Gerber-Dateien: RS-274X- oder ODB++-Format.

- Lagenaufbau-Details: Spezifische Materialanforderungen (z. B. Rogers 4350B) und Lagenreihenfolge.

- Fertigungszeichnung: Einschließlich Toleranzen, Bohrtabelle und IPC-Klasse.

- Testanforderungen: Impedanzspezifikationen, TDR-Punkte und alle speziellen Validierungsanforderungen.

- Volumen: Prototypenmenge und geschätztes Produktionsvolumen.

Fazit: Nächste Schritte für Feuerleitradar

Feuerleitradar-Systeme erfordern einen Fertigungspartner, der jeden Mikrometer Toleranz als kritischen Missionsparameter behandelt. Von der Auswahl der richtigen verlustarmen Materialien bis zur Ausführung eines makellosen Hybrid-Stackups ist die Leiterplatte die Grundlage für die Verfolgungsgenauigkeit Ihres Systems. Indem Sie die in diesem Playbook dargelegten Spezifikationen, Risikominderungsstrategien und Validierungsschritte befolgen, können Sie sicherstellen, dass Ihre Radarhardware im Feld zuverlässig funktioniert. Wenn Sie bereit sind, Ihr Design zu validieren oder die Produktion zu skalieren, steht Ihnen unser Ingenieurteam zur Verfügung, um Ihre missionskritischen Anforderungen zu unterstützen.