Inhalt

- Der Kontext: Was die Herstellung von Flex-Leiterplatten herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich funktionieren lässt)

- Ökosystem-Überblick: Verwandte Leiterplatten / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was man gewinnt / verliert

- Säulen der Zuverlässigkeit & Leistung (Signal / Strom / Thermisch / Prozesskontrolle)

- Die Zukunft: Wohin die Entwicklung geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Prüfung für Flex-Leiterplattenhersteller (Was zu senden ist)

- Schlussfolgerung Für APTPCB (APTPCB Leiterplattenfabrik) wird eine "gute" Flexible Leiterplatte durch mehr als nur elektrische Kontinuität definiert. Sie stellt ein Gleichgewicht aus mechanischer Belastbarkeit – dem Überstehen von Millionen Biegezyklen – und Fertigungsausbeute dar. Hochwertige Fertigung stellt sicher, dass die Abdeckfolienöffnungen perfekt mit den Pads ausgerichtet sind und die Impedanz trotz der dünnen dielektrischen Schichten konstant bleibt.

Wichtige Punkte

- Materialwissenschaft: Der kritische Unterschied zwischen laminaten mit Kleber und ohne Kleber für Signalintegrität und Flexibilität.

- Mechanische Verstärkung: Wie man FR4-, Polyimid- oder Stahlversteifungen korrekt anbringt, ohne Spannungskonzentrationspunkte zu erzeugen.

- Prozesskontrolle: Umgang mit der dimensionalen Instabilität von Polyimid während der Nassverarbeitung und Hochtemperaturlamination.

- Dynamisch vs. Statisch: Anpassung der Kupferkornstruktur (gewalzt und geglüht vs. elektrolytisch abgeschieden) an das Bewegungsprofil der Anwendung.

Der Kontext: Was die Herstellung von Flex-Leiterplatten herausfordernd macht

Flexible Leiterplatten (FPCs) führen Variablen ein, die es in der Welt der starren Leiterplatten nicht gibt. Die Hauptherausforderung ist das Material selbst. Polyimid (PI) ist im Vergleich zu FR4 hygroskopisch und dimensionsinstabil. Es dehnt sich und zieht sich während des Ätzens, der Plattierung und der Lamination erheblich zusammen. Ein Hersteller muss diese Bewegung vorhersagen und Kompensationsfaktoren auf die Vorlage anwenden; andernfalls werden Durchkontaktierungen nicht mit den Pads ausgerichtet sein und sich die Abdeckfolienöffnungen verschieben. Darüber hinaus erfordert der physische Umgang mit Materialien, die nur 12 µm oder 25 µm dick sind, spezialisierte Transportsysteme. Standard-Förderanlagen, die für starre Leiterplatten verwendet werden, können dünne Flexfolien zerreißen oder zerknittern. Hersteller müssen Leitertafeln oder spezielle Rahmen verwenden, um das Flexmaterial durch chemische Bäder zu führen.

Kostendruck steht oft im Konflikt mit Zuverlässigkeit. Ingenieure können kostengünstigere, klebstoffbasierte Laminatmaterialien vorgeben, aber diese Klebstoffe können während des Reflow-Lötens erweichen, was zu Ausfällen der Lötanschlussringe oder Problemen mit der Z-Achsen-Ausdehnung führt. Diese Kompromisse zu verstehen, ist der erste Schritt zu einer erfolgreichen Beschaffung.

Die Kerntechnologien (Was es tatsächlich funktionieren lässt)

Um eine zuverlässige Flexible Leiterplatte herzustellen, ist der Hersteller auf mehrere Kerntechnologien angewiesen, die sich von der Standardfertigung starrer Platten unterscheiden.

Klebstofffreie kupferkaschierte Laminate (FCCL): Hochzuverlässige Anwendungen bevorzugen inzwischen klebstofffreie Materialien, bei denen Kupfer direkt auf das Polyimid gesputtert oder gegossen wird. Dadurch entfällt die Acrylklebstoffschicht, was die Dicke reduziert und die thermische Leistung verbessert. Dies ist für kontrollierte Impedanzdesigns unerlässlich, da die Dielektrizitätskonstante gleichmäßiger ist.

- Mehr dazu unter Flex PCB Capabilities.

Coverlay-Laminierung: Statt flüssiger Lötstopplack verwenden Flex-PCBs "Coverlay" – eine Schicht aus Polyimid mit einer Klebeschicht. Dies wird nicht aufgedruckt; es handelt sich um eine feste Folie, die vorgebohrt oder lasergeschnitten werden muss und dann auf das Kupfermuster ausgerichtet (registriert) wird. Der Laminierungsprozess erfordert präzise Druck- und Temperaturprofile, um sicherzustellen, dass der Kleber ausreichend fließt, um die Leiterbahnen zu versiegeln (Einkapselung), aber nicht so stark, dass er auf die Pads schwimmt.

Laser Direct Imaging (LDI) und Laserschneiden: Mechanisches Fräsen verursacht Spannungen und kann Grat auf weichem Polyimid hinterlassen. Fortschrittliche Hersteller verwenden UV-Laser zum Schneiden der Kontur (Profilerstellung) und zum Erzeugen von Mikrovias. Laserschneiden sorgt für spannungsfreie Kanten, was für dynamische Flex-Anwendungen kritisch ist, bei denen sich Mikrorisse an den Kanten zu Leiterbahnbrüchen ausweiten können.

Selektives Beschichten: Flex-Boards benötigen oft Weichgold oder ENIG (chemisch Nickel / Immersion Gold) für Drahtbonding oder Korrosionsbeständigkeit. Das Beschichten der gesamten Platine kann jedoch das Kupfer spröde machen. Hersteller können Knopfplattierung oder selektive Maskierung verwenden, um die dynamischen Biegebereiche duktil zu halten, während die Kontaktfinger gehärtet werden.

- Erkunden Sie PCB-Materialoptionen.

Ökosystem-Ansicht: Verwandte Leiterplatten / Schnittstellen / Fertigungsschritte

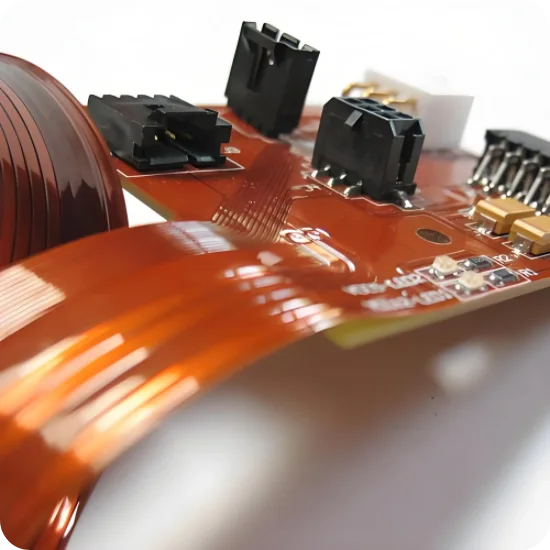

Eine Flex-PCB existiert selten isoliert. Sie ist meist Teil einer größeren elektromechanischen Baugruppe.

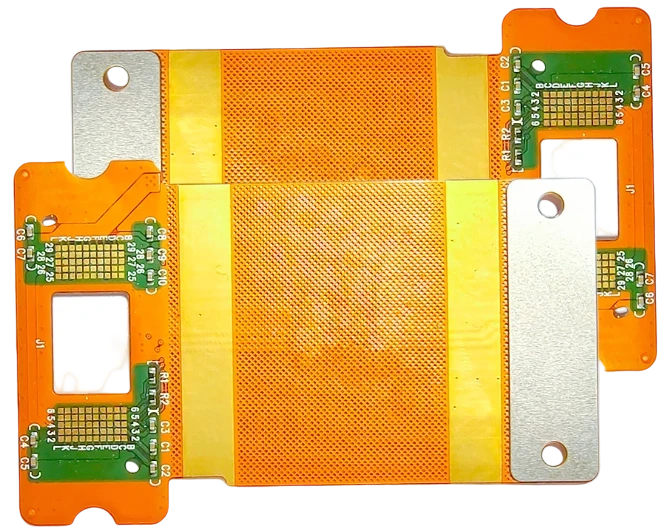

Rigid-Flex-Integration: Die natürliche Entwicklung von Flex ist die Rigid-Flex PCB. Hier durchdringen die Flex-Schichten die starren Abschnitte, wodurch Steckverbinder vollständig entfallen. Dies verbessert die Zuverlässigkeit, erschwert jedoch die Fertigung, da der Hersteller zwei verschiedene Materialsätze (FR4 und PI) mit unterschiedlichen Wärmeausdehnungskoeffizienten in einem einzigen Laminierungszyklus verwalten muss.

Überlegungen zur Bestückung (PCBA): Bei der Bestückung von Flex- und Rigid-Flex-Leiterplatten wird die Flexibilität, die im Endprodukt ein Vorteil ist, während der Oberflächenmontage (SMT) zu einem Nachteil. Der Flex-Schaltkreis kann sich nicht selbst auf einem Förderband tragen. Er benötigt eine spezielle Trägerpalette oder Vorrichtung, um ihn während des Druckens der Lötpaste und der Bauteilplatzierung flach zu halten. Wenn der Hersteller diese Vorrichtungen nicht korrekt konstruiert, wird die Leiterplatte während des Reflow-Lötens sich verziehen, was zu kalten Lötstellen oder Aufstellfehlern (Tombstoning) führt.

Steckverbinder-Schnittstellen: Flex-Leiterplatten enden oft in ZIF-Steckverbindern (Zero Insertion Force). Dies erfordert eine präzise Kontrolle der Gesamtdicke an den "Fingern". Hersteller müssen unter dem Kontaktbereich eine Versteifung (üblicherweise aus PI oder FR4) anbringen, um die spezifische Toleranz der Steckerstärke (z.B. 0,3 mm ±0,03 mm) einzuhalten.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

Bei der Spezifikation einer Flex-Leiterplatte stehen Sie vor mehreren binären Entscheidungen. Die von Ihnen getroffenen Material- und Strukturentscheidungen bestimmen direkt die Flexibilität, die Wärmebeständigkeit und die Kosten der Platine.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Walzgeglühtes (RA) vs. elektrolytisch abgeschiedenes (ED) Kupfer | RA-Kupfer hat eine horizontale Kornstruktur, die für dynamisches Biegen entscheidend ist. ED-Kupfer ist günstiger, neigt aber in beweglichen Teilen zu Ermüdungsrissen. |

| Klebstofffreie vs. klebstoffbasierte Laminierung | Klebstofffreie Laminierung ermöglicht dünnere Platinen, bessere Maßstabilität und höhere Temperaturbereiche. Klebstoffbasierte Laminierung ist kostengünstiger, aber dicker. |

Die Wahl der richtigen Oberflächenveredelung ist ebenfalls entscheidend. ENIG ist Standard, aber für Anwendungen, die extreme Flexibilität erfordern, könnten OSP (Organischer Lötfähigkeitsschutz) oder Verzinnung bevorzugt werden, um die Sprödigkeit der Nickelbeschichtung im Biegebereich zu vermeiden.

Säulen der Zuverlässigkeit & Leistung (Signal / Stromversorgung / Wärme / Prozesskontrolle)

Die Zuverlässigkeit von Flex-Leiterplatten wird durch mechanische Integrität und elektrische Konsistenz bestimmt.

Signalintegrität: Die Impedanz auf einer Flex-Leiterplatte aufrechtzuerhalten ist schwierig. Die dielektrischen Schichten sind sehr dünn (oft 1-2 mils), was bedeutet, dass die Leiterbahnbreiten schmal sein müssen, um 50Ω oder 100Ω Impedanz zu erreichen. Eine Variation von nur 0,5 mil in der Leiterbahnbreite kann eine erhebliche Impedanzfehlanpassung verursachen. Hersteller müssen präzise Ätzausrüstung verwenden und setzen oft "Schraffuren" auf Masseflächen ein, um die Flexibilität beizubehalten und gleichzeitig Abschirmung zu bieten.

Wärmemanagement: Polyimid hat hervorragende thermische Eigenschaften, die in Coverlays verwendeten Klebstoffe jedoch nicht. Während der bleifreien Reflow-Lötung (260°C) kann Feuchtigkeit, die im Polyimid eingeschlossen ist, zu Dampf werden und Delamination verursachen ("Popcorning"). Das Backen der Flex-Leiterplatten vor der Montage ist ein zwingender Qualitätskontroll-Schritt.

Annahmekriterien: Ein robustes Qualitätsplan beinhaltet spezifische Tests für Flex-Schaltungen:

| Testparameter | Typische Annahmekriterien | Warum es wichtig ist |

|---|---|---|

| Abreißfestigkeit | > 0,8 N/mm (IPC-TM-650) | Stellt sicher, dass Leiterbahnen sich während des Lötens oder Biegens nicht ablösen. |

| Biegefestigkeit | > 100.000 Zyklen (Dynamisch) | Überprüft die Kornstruktur des Kupfers und den Schichtaufbau-Design. |

| Coverlay-Ausrichtung | ± 0,15mm | Fehlausrichtung bedeckt Pads oder legt benachbarte Leiterbahnen frei. |

| Dimensionsstabilität | < 0,1% Schrumpfung/Ausdehnung | Kritisch für die Steckerausrichtung und automatisierte Montage. |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die Nachfrage nach Wearables, faltbaren Geräten und medizinischen Implantaten treibt die Flex-Technologie in Richtung höherer Dichte und Integration. Wir bewegen uns weg von einfachen "Kabelersatzlösungen" hin zu komplexen, mehrlagigen Logikplatinen, die zufälligerweise flexibel sind.

5-Jahres-Leistungstrend (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Ziel | Warum es wichtig ist |

|---|---|---|---|

| Min. Leiterbahn/Abstand | 3mil / 3mil | < 1.5mil (mSAP) | Erforderlich für die direkte Chipplatierung und Hochdichteverbinder in Wearables. |

| Anzahl der Lagen | 1-4 Lagen | 6-10+ Lagen (HDI) | Komplexe Leitweglenkung für Smartphones und medizinische Bildgebungssensoren. |

| Via-Technologie | Mechanisch / Laser-Blind | Gestapelte Mikrovias / Any-Layer | Ermöglicht extreme Miniaturisierung und Flexibilität bei der Z-Achsen-Verdrahtung. |

Diese Entwicklung erfordert fortschrittliche HDI PCB-Techniken, die auf flexible Substrate angewendet werden, einschließlich semi-additiver Prozesse (mSAP), um ultrafeine Leiterbahnen zu erreichen.

Angebot anfordern / DFM-Prüfung für Flex PCB Hersteller (Was zu senden ist)

Um ein genaues Angebot und eine aussagekräftige DFM-Prüfung von APTPCB zu erhalten, müssen Ihre Datenpakete spezifisch sein. Vage Anforderungen führen zu Annahmen, die die Flexibilität beeinträchtigen können.

- Gerber-Dateien: Standard RS-274X-Format.

- Verstärkungszeichnungen: Markieren Sie die Positionen und Materialien (FR4, PI, Stahl) klar auf einer separaten mechanischen Ebene.

- Stackup-Diagramm: Geben Sie die Gesamtdicke, Kupfergewicht und Coverlay-Dicke an.

- Anwendungstyp: Geben Sie eindeutig an, ob es sich um "Dynamisch" (kontinuierliche Bewegung) oder "Statisch" (zum Einbiegen) handelt.

- Oberflächenfinish: ENIG ist Standard, geben Sie jedoch an, ob Wire Bonding erforderlich ist.

- Impedanzanforderungen: Listen Sie Ziel-Ohmwerte und Referenzlagen auf.

- Menge: Prototyp vs. Serienfertigung beeinflusst das Werkzeugverfahren (Laser vs. Stanzform).

- Biegeradius: Falls bekannt, geben Sie den minimalen Biegeradius an, um die Materialeignung zu überprüfen.

Fazit

Die Auswahl eines Flex-Leiterplattenherstellers ist eine strategische Entscheidung, die die mechanische Funktionsfähigkeit Ihres Produkts beeinflusst. Es erfordert das Abwägen von Kompromissen zwischen Kupferduktilität, thermischen Grenzen des Klebers und Fertigungstoleranzen. Ein erfolgreiches Design ist nicht nur eines, das den elektrischen Test besteht, sondern eines, das der physischen Realität seines Einsatzumfelds standhält.

Indem Sie frühzeitig mit dem Engineering-Team zusammenarbeiten – Biegeradius, Versteifungspositionen und dynamische Anforderungen definieren – können Sie Fehlerquellen bereits vor Beginn der Fertigung ausschließen. Ob für einen statischen Sensorstreifen oder ein hochzyklisches Roboter-Scharnier, der richtige Fertigungsprozess stellt sicher, dass Ihre flexible Leiterplatte zuverlässig für die gesamte Lebensdauer des Produkts funktioniert.