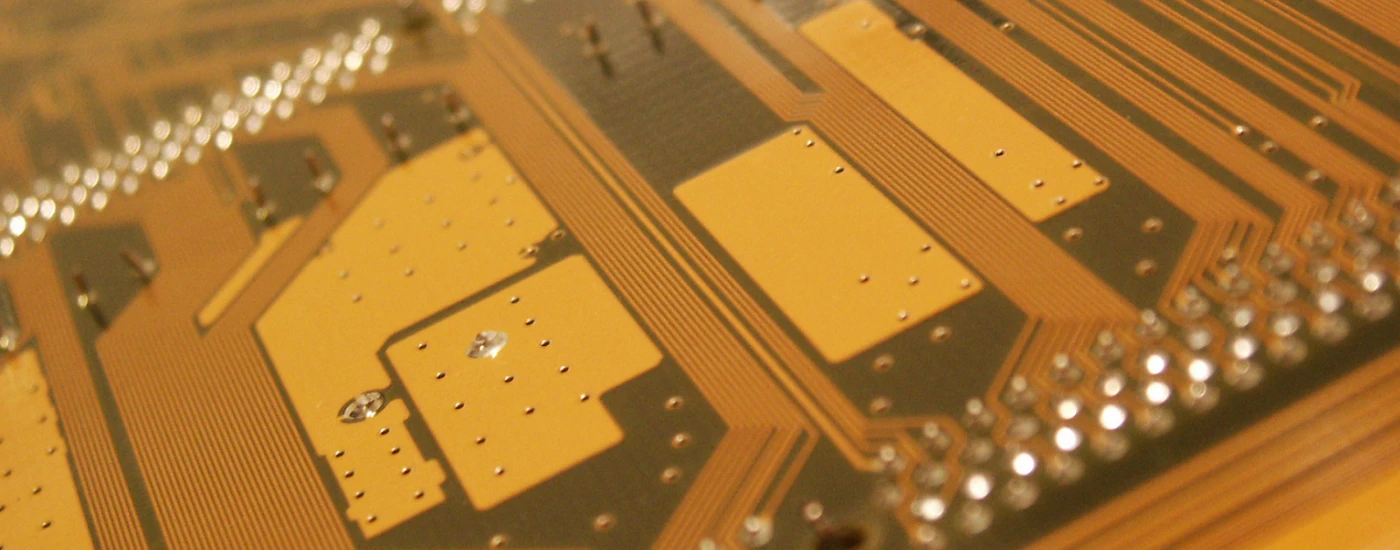

Erfolgreiche Fertigung flexibler Leiterplatten erfordert einen grundlegenden Mentalitätswechsel gegenüber dem Design starrer Leiterplatten. Im Gegensatz zu FR4 basieren flexible Schaltungen (FPC) auf Polyimid (PI)-Substraten, die einzigartige Herausforderungen hinsichtlich Dimensionsstabilität, Feuchtigkeitsaufnahme und mechanischem Spannungsmanagement mit sich bringen. Ingenieure müssen die Materialschrumpfung während der Laminierung berücksichtigen und sicherstellen, dass die Kupferkornstruktur mit der Biegerichtung übereinstimmt, um Ermüdungsbrüche zu vermeiden.

Bei APTPCB (APTPCB Leiterplattenfabrik) stellen wir fest, dass die meisten Ausfälle flexibler Schaltungen nicht vom Herstellungsprozess selbst herrühren, sondern von Layout-Entscheidungen, die die physikalischen Grenzen dünner Dielektrika ignorieren. Dieser Leitfaden enthält die technischen Spezifikationen, Prozessschritte und Validierungsprotokolle, die zur Herstellung zuverlässiger flexibler Leiterplatten für dynamische und statische Anwendungen erforderlich sind.

Schnelle Antwort zur Fertigung flexibler Leiterplatten (30 Sekunden)

- Materialauswahl ist entscheidend: Verwenden Sie gewalztes geglühtes (RA) Kupfer für dynamische Biegeanwendungen; galvanisch abgeschiedenes (ED) Kupfer ist nur für statische (einmalige Installation) Designs akzeptabel.

- Biegeradius-Regeln: Halten Sie sich strikt an die Biegeradius-Regeln für flexible Leiterplatten. Halten Sie einen Mindestradius von 6x Dicke für statische Biegungen und etwa 10x-20x für dynamisches Biegen ein, um Kaltverfestigung und Rissbildung zu vermeiden.

- Coverlay vs. Lötstopplack: Bevorzugen Sie Polyimid-Coverlay für Flexibilität und Durchschlagsfestigkeit. Verwenden Sie flexiblen Lötstopplack nur in Bereichen mit hoher Bauteildichte, wo die Coverlay-Stegbreite unzureichend ist.

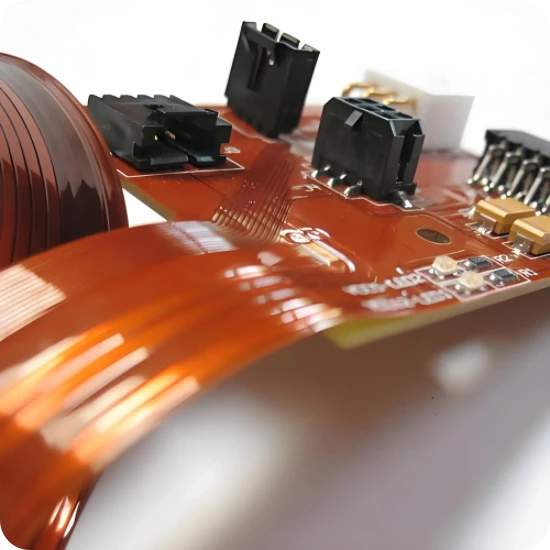

- Verstärkungsstrategie: Bringen Sie FR4- oder Polyimid-Verstärkungen unter Bauteilen und Steckverbindern an, um Lötstellenbrüche zu verhindern; der flexible Bereich muss frei von Verstärkungen bleiben.

- Dimensionsstabilität: Flexible Materialien schrumpfen und dehnen sich während der Verarbeitung. Entwerfen Sie mit größeren Toleranzen (±0,05 mm bis ±0,10 mm) im Vergleich zu starren Platinen.

- Tränenformen sind obligatorisch: Fügen Sie immer Tränenformen an Pad-Leiterbahn-Schnittstellen hinzu, um Spannungskonzentrationen zu reduzieren und Risse während thermischer Ausdehnung oder mechanischer Biegung zu verhindern.

Wann die Fertigung flexibler Leiterplatten sinnvoll ist (und wann nicht)

Das Verständnis der mechanischen Anforderungen der Endmontage bestimmt, ob eine reine Flex- oder eine Starrflex-Lösung erforderlich ist.

Wann die Fertigung flexibler Leiterplatten eingesetzt werden sollte:

- Dynamische Bewegung: Das Gerät erfordert eine kontinuierliche Bewegung, wie z.B. bei Druckköpfen, Festplatten oder tragbaren Scharnieren.

- 3D-Verpackung: Die Schaltung muss in komplexe Formen gefaltet werden, um in kompakte Gehäuse (Kameras, Hörgeräte) zu passen.

- Gewichtsreduzierung: Luft- und Raumfahrt- oder Drohnenanwendungen, bei denen die Eliminierung schwerer Kabelbäume und Steckverbinder Priorität hat.

- Vibrationsbeständigkeit: Die geringe Masse und Duktilität von Flexschaltungen machen sie in Umgebungen mit starken Vibrationen zuverlässiger als starre Platinen.

- Hochdichte Verbindungen: Ersetzen sperriger Flachbandkabel durch feinrastergeätzte Leiterbahnen.

Wann man es NICHT verwenden sollte:

- Lastaufnahme: Flexible Leiterplatten können schwere Bauteile (Transformatoren, große Kondensatoren) ohne umfangreiche Versteifung nicht tragen, was den Kostenvorteil zunichtemacht.

- Hochstrom-Leistungsverteilung: Obwohl es flexible Leiterplatten mit dicker Kupferschicht gibt, ist das Wärmemanagement aufgrund des dünnen Dielektrikums schwierig; starre Platinen oder Stromschienen sind oft besser.

- Ultra-kostengünstige Konsumgüter: Wenn ein einfacher Kabelbaum oder eine Standard-FR4-Platine ausreicht, ist die Flex-Fertigung aufgrund von Material- und Bearbeitungskosten typischerweise 2-3x teurer.

- Große flache Oberflächen: Die Verwendung von Flex-Material für eine große, flache Hauptplatine ist ineffizient; verwenden Sie starre Leiterplatten für die Hauptlogik und Flex nur für Verbindungen.

Regeln und Spezifikationen für die Fertigung flexibler Leiterplatten (Schlüsselparameter und Grenzwerte)

Die folgenden Parameter definieren die Grenzen der herstellbaren flexiblen Leiterplattenfertigung. Das Ignorieren dieser führt oft zu Ausbeuteverlusten oder Feldausfällen.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Wenn ignoriert |

|---|---|---|---|---|

| Min. Leiterbahnbreite/Abstand | 3mil / 3mil (0.075mm) | Flex-Materialien sind aufgrund ihrer Dimensionsinstabilität schwieriger präzise zu ätzen. | AOI (Automatische Optische Inspektion). | Kurzschlüsse, Unterbrechungen oder Impedanzfehlanpassungen. |

| Annularring | Mindestens 4mil (0,10mm) größer als das Loch | Materialbewegung während der Laminierung führt zu Fehlausrichtung. | CAM-Überprüfung von Pad- vs. Bohrungsgröße. | Ausbruch (Bohrer trifft Kante des Pads), offene Stromkreise. |

| Biegeradius (dynamisch) | > 10x - 20x Plattendicke | Verhindert Kupferermüdung und Kaltverfestigung bei wiederholter Bewegung. | CAD-Simulation oder physikalischer Biegetest. | Leiterbruch nach begrenzten Zyklen. |

| Biegeradius (statisch) | > 6x Plattendicke | Verhindert sofortigen Bruch beim Falten während der Installation. | Mechanische CAD-Beschränkungen. | Kupferbruch während der Montageinstallation. |

| Coverlay-Steg | Mindestens 6mil (0,15mm) | Schmale Streifen des Coverlay-Klebstoffs haften nicht gut und können sich ablösen. | DFM-Prüfung der Coverlay-Öffnungen. | Coverlay-Delamination oder Klebstofffluss auf Pads. |

| Versteifungsüberlappung | Coverlay um 10-20mil überlappen | Verhindert einen Spannungskonzentrationspunkt (Schwachstelle) an der Kante des Versteifungselements. | Überprüfung der Lagenaufbauzeichnung. | Leiterbahn-Bruch genau an der Kante des Versteifungselements. |

| Pad-Beschichtung | ENIG oder Weichgold | Hartgold ist spröde und reißt; HASL ist zu uneben für Flex. | Röntgenfluoreszenzanalyse (RFA). | Rissbildung der Oberflächenveredelung oder schlechte Lötbarkeit. |

| Teardrops | Auf allen Pads erforderlich | Verteilt mechanische Spannung an der Verbindungsstelle von Leiterbahn und Pad. | Sichtprüfung der Gerber-Dateien. | Risse an der Pad-Leiterbahn-Schnittstelle während des thermischen Zyklus. |

| Klebstofffluss | 5-10mil Abstand zu den Pads halten | Klebstoff tritt während der Laminierung aus; kann Pads verunreinigen. | DFM-Abstandsprüfung. | Lötbarkeitsfehler (Lot benetzt das Pad nicht). |

| Impedanzkontrolle | ±10% Toleranz | Dielektrische Dicke von PI variiert; geätzte Masseflächen helfen. | TDR (Zeitbereichsreflektometrie). | Signalintegritätsprobleme in Hochgeschwindigkeitsdatenleitungen. |

| Kupfersorte | RA (gewalzt geglüht) | RA-Kupfer hat eine horizontale Kornstruktur, die Flexibilität ermöglicht. | Materialzertifizierung (IPC-4562). | Sofortige Rissbildung beim Biegen, wenn ED-Kupfer dynamisch verwendet wird. |

| Via-Platzierung | Von Biegebereichen fernhalten | Plattierte Hülsen sind starr und reißen beim Biegen. | Designregelprüfung (DRC). | Zeitweise Unterbrechungen während des Betriebs. |

Schritte zur Implementierung der flexiblen Leiterplattenfertigung (Prozessprüfpunkte)

Die Durchführung der flexiblen Leiterplattenfertigung umfasst unterschiedliche Schritte, die sich von der Verarbeitung starrer Platinen unterscheiden.

Materialvorbereitung & Stabilisierung:

- Aktion: Polyimid (PI) und kupferkaschierte Laminate (CCL) auf Panelgröße zuschneiden. Das Material 2-4 Stunden backen.

- Schlüsselparameter: Temperatur (typischerweise 120°C-150°C) zur Entfernung von Feuchtigkeit.

- Abnahmekontrolle: Keine Blasenbildung oder Verformung; Basislinie für Dimensionsmessung festgelegt.

Schaltkreisstrukturierung (Innen-/Außenlagen):

- Aktion: Photoresist auftragen, belichten, entwickeln und die Kupferleiterbahnen ätzen.

- Schlüsselparameter: Ätzkompensationsfaktoren müssen aufgrund der Bewegung des flexiblen Materials höher sein als bei starren Leiterplatten.

- Abnahmekontrolle: Leiterbahnbreite innerhalb von ±15 % Toleranz; keine Restkupferkurzschlüsse.

Automatische Optische Inspektion (AOI):

- Aktion: Geätzte Schichten auf Unterbrechungen, Kurzschlüsse und Engstellen scannen.

- Schlüsselparameter: Auflösung eingestellt, um Defekte bis zu 0,5 mil zu erkennen.

- Abnahmekontrolle: Bestanden/Nicht bestanden-Bericht; keine Unterbrechungs-/Kurzschlussfehler erlaubt.

Deckschichtlaminierung (Coverlay Lamination):

- Aktion: Vorgebohrte oder lasergeschnittene Deckschichtfolie über den geätzten Schaltungen ausrichten. Fixieren und pressen.

- Schlüsselparameter: Laminierungsdruck (200-300 PSI) und Temperaturprofil.

- Abnahmekontrolle: Keine Luftblasen, kein Klebstofffluss auf Lötpads, korrekte Registrierung.

Bohren & Plattieren (Durchkontaktierung):

- Aktion: Mechanisches Bohren oder Laserbohren von Vias, gefolgt von Entschmieren und Verkupfern.

- Schlüsselparameter: Die Entschmier-Plasmabehandlung ist entscheidend, um Acryl-/Epoxidklebstoffschmiere von den Lochwänden zu entfernen.

- Abnahmekontrolle: Lochwandqualität (Glätte) und Plattierungsdicke (min. 20 µm im Durchschnitt).

Oberflächenveredelung:

- Aktion: ENIG (Chemisch Nickel/Immersionsgold) oder Immersionssilber auftragen.

- Schlüsselparameter: Nickeldicke (3-6 µm), um Oxidation zu verhindern, ohne das Pad spröde zu machen.

- Abnahmekontrolle: Lötbarkeitsprüfung und Dickenprüfung mittels RFA.

Versteifungsanwendung:

- Aktion: FR4-, PI- oder Edelstahlversteifungen mit Haftklebstoff (PSA) oder duroplastischem Klebstoff auf bestimmte Bereiche kleben.

- Schlüsselparameter: Ausrichtungsgenauigkeit (±0,1 mm) und Klebstoffhärtungszyklus.

- Abnahmekontrolle: Haftfestigkeit des Versteifungselements; keine Hohlräume in der Klebstoffschicht.

Elektrische Prüfung & Profilierung:

- Aktion: Flying-Probe-Test auf Durchgang/Isolation, gefolgt von Laserschneiden oder Stanzen zur Endform.

- Schlüsselparameter: Isolationswiderstand (>10 MΩ) und Umrisstoleranz (±0,05 mm).

- Abnahmekontrolle: 100%ige Netzlistenübereinstimmung; saubere Kanten ohne Grate.

Fehlerbehebung bei der Herstellung flexibler Leiterplatten (Fehlermodi und Korrekturen)

Fehler bei der Herstellung flexibler Leiterplatten sind oft mechanischer oder materialbedingter Natur.

1. Leiterbruch im Biegebereich

- Symptom: Zeitweise Unterbrechungen, wenn das Gerät bewegt oder gefaltet wird.

- Ursachen: Biegeradius zu eng; falscher Kupfertpy (ED statt RA); Leiterbahnen verlaufen senkrecht zur Biegeachse; gestapelte Leiterbahnen (I-Träger-Effekt).

- Prüfungen: Mikroschnittanalyse des Risses; Überprüfung der Kornrichtung.

- Behebung: Biegeradius vergrößern; auf RA-Kupfer umstellen; Leiterbahnen auf verschiedenen Schichten versetzen.

- Vorbeugung: Befolgen Sie die Biegeradiusregeln für flexible Leiterplatten während des Layouts strikt.

2. Coverlay-Delamination

- Symptom: Blasenbildung oder Trennung zwischen Coverlay und Basiskupfer/PI.

- Ursachen: Eingeschlossene Feuchtigkeit vor dem Laminieren; unzureichender Laminierdruck; kontaminierte Oberfläche.

- Prüfungen: Backtest; Inspektion auf Fremdmaterial.

- Behebung: Vorbackzyklus optimieren (Feuchtigkeit entfernen); Pressprofil anpassen.

- Vorbeugung: Materialien in feuchtigkeitskontrollierten Schränken lagern; gründliche Reinigung vor dem Laminieren sicherstellen.

3. Lötstellenbruch (an der Versteifungskante)

- Symptom: Bauteile nahe der Versteifungskante lösen sich oder weisen gerissene Lötstellen auf.

- Ursachen: Spannungskonzentration, wo der flexible Teil auf die starre Versteifung trifft.

- Prüfungen: Sichtprüfung der Übergangszone.

- Behebung: Versteifung leicht unter das Coverlay verlängern (Überlappung) oder Bauteile weiter von der Versteifungskante entfernen (mind. 3mm).

- Vorbeugung: Versteifungen so konstruieren, dass sie das Coverlay um 10-20 mil überlappen, um einen allmählichen Spannungsübergang zu schaffen.

4. Pad-Ablösung

- Symptom: Kupfer-Pads lösen sich während des Lötens vom PI-Substrat ab.

- Ursachen: Übermäßige Hitze; keine Klebeverankerung; fehlendes "Toe-Down"-Design.

- Prüfungen: Schälfestigkeitstest.

- Behebung: "Ankersporne" oder größere Ringflächen verwenden; Löttemperatur/-zeit reduzieren.

- Vorbeugung: Klebstofffreie Laminate für höhere Wärmebeständigkeit verwenden; mechanische Anker an Pads hinzufügen.

5. Barrel Cracks (Durchkontaktierungen)

- Symptom: Offene Vias nach thermischer Zyklisierung oder Lötung.

- Ursachen: Hohe Z-Achsen-Ausdehnung des Acrylklebstoffs; geringe Duktilität der Beschichtung.

- Prüfungen: Thermoschocktest; Querschnittsanalyse.

- Behebung: Verwendung klebstofffreier Basismaterialien (eliminiert Acrylklebstoff); Erhöhung der Kupferbeschichtungsdicke.

- Prävention: Minimierung von Durchkontaktierungen in Biegebereichen; Verwendung von Teardrops an allen Durchkontaktierungsverbindungen.

6. Lötdochtbildung unter der Deckschicht

- Symptom: Lot fließt unter die Deckschicht, was zu Kurzschlüssen oder einer Versteifung des Biegebereichs führt.

- Ursachen: Deckschichtöffnung zu groß; Klebstoffdamm unzureichend.

- Prüfungen: Sichtprüfung nach Wellen-/Reflow-Löten.

- Behebung: Reduzierung der Deckschichtöffnungsgröße; Verwendung von Lötstopplackdämmen, wenn die Geometrie dies zulässt.

- Prävention: Deckschichtöffnungen 1:1 mit den Pads oder etwas kleiner (Lötstopplack-definiert) definieren, wenn der Rasterabstand dies zulässt.

Wie man die Herstellung flexibler Leiterplatten wählt (Entwurfsentscheidungen und Kompromisse)

Die richtigen Entscheidungen frühzeitig in der Entwurfsphase zu treffen, verhindert kostspielige Überarbeitungen.

Deckschicht vs. Lötstopplack auf flexiblen Leiterplatten

Dies ist ein häufiger Verwechslungspunkt.

- Deckschicht (Polyimid + Klebstoff): Der Standard für flexible Leiterplatten. Es ist eine feste Folie, die auf die Platine laminiert wird. Sie bietet überragende Flexibilität und Durchschlagsfestigkeit. Sie erfordert jedoch Bohren oder Laserschneiden, was die minimale Öffnungsgröße und -form (normalerweise quadratisch oder kreisförmig) begrenzt. Bauteile mit feinem Raster sind mit einer Deckschicht schwer zu definieren.

- Flexibler Lötstopplack (flüssig-fotoempfindlich): Wird wie Farbe aufgetragen. Er ermöglicht eine sehr hohe Auflösung (enge Stege zwischen den Pads), ähnlich wie bei starren Leiterplatten. Im Vergleich zur Deckschicht (Coverlay) ist er jedoch spröde. Entscheidungsregel: Verwenden Sie Coverlay für die flexiblen "Arme" und dynamischen Bereiche. Verwenden Sie flexiblen Lötstopplack nur auf versteiften Bereichen, wo Fine-Pitch-Bauteile (BGA, QFN) montiert werden.

Materialaufbau: Klebstoffbasiert vs. Klebstofffrei

- Klebstoffbasiert (3-lagig): Kupfer + Acrylklebstoff + Polyimid. Günstiger, höhere Schälfestigkeit, aber der Klebstoff hat eine hohe Z-Achsen-Ausdehnung (schlecht für Vias) und eine niedrigere Temperaturbeständigkeit.

- Klebstofffrei (2-lagig): Kupfer direkt auf Polyimid gesputtert oder gegossen. Dünner, besser für kontrollierte Impedanz, bessere Wärmeleistung und zuverlässigere Vias. APTPCB empfiehlt klebstofffreie Ausführungen für hochzuverlässige oder Hochfrequenz-Designs.

Arten von Versteifungen

- FR4: Wird verwendet, um Bereiche für die Bauteilmontage zu versteifen. Gleiches Material wie starre Leiterplatten.

- Polyimid: Wird verwendet, um die Dicke der ZIF-Steckerfinger (Zero Insertion Force) zu erhöhen (typischerweise ist eine Gesamtdicke von 0,3 mm erforderlich).

- Edelstahl/Aluminium: Wird zur Wärmeableitung oder als sehr starre Unterlage für Tastaturen verwendet.

Häufig gestellte Fragen (FAQ) zur Herstellung flexibler Leiterplatten (Automatische Optische Inspektion (AOI)-Inspektion)

1. Was ist die Standarddicke für eine flexible Leiterplatte? Die gebräuchlichste Gesamtdicke beträgt 0,10 mm bis 0,15 mm für eine 2-lagige Flexplatine. Dies variiert jedoch je nach Kupfergewicht (0,5 oz oder 1 oz) und PI-Dicke (1 mil oder 2 mil).

2. Kann ich Standard-FR4-Designregeln für Flexplatinen verwenden? Nein. Flexplatinen erfordern größere Ringflächen, Teardrops an allen Pads und größere Leiterbahn-zu-Kante-Abstände. Standard-Regeln für starre Platinen führen zu Fertigungsausfällen.

3. Warum wird "Hatching" (Schraffur) auf Masseflächen verwendet? Massive Kupferflächen reduzieren die Flexibilität und können dazu führen, dass die Platine knickt. Kreuzschraffiertes Kupfer behält die elektrische Kontinuität bei und verbessert gleichzeitig die Flexibilität erheblich.

4. Was ist der Unterschied zwischen statischer und dynamischer Flex? Statische Flex (Flex-to-Install) wird einmal während der Montage gebogen und bleibt dann fixiert. Dynamische Flex wird während des Betriebs wiederholt gebogen. Dynamische Designs erfordern RA-Kupfer und strengere Biegeradiuskontrollen.

5. Wie spezifiziere ich Versteifungen in meinen Gerber-Dateien? Erstellen Sie eine separate mechanische Lage in Ihren Gerber-Daten, die die Form der Versteifung umreißt und das Material angibt (z. B. "FR4-Versteifung, 0,8 mm dick, Oberseite").

6. Kann ich Vias im Biegebereich platzieren? Vermeiden Sie dies wann immer möglich. Plattierte Löcher sind starre Spannungspunkte, die unter Belastung reißen. Wenn bei statischer Flex unvermeidbar, platzieren Sie sie in Bereichen mit minimaler Belastung.

7. Was ist der Kostenunterschied zwischen Flex- und starren Leiterplatten? Flex-Leiterplatten sind aufgrund von Materialkosten, manueller Handhabung (Laminierung, Versteifungsanwendung) und geringerer Plattenauslastung typischerweise 2-5 Mal teurer pro Quadratzoll als starre Leiterplatten.

8. Wie funktioniert die Impedanzkontrolle bei Flex-Leiterplatten? Die Impedanz wird durch Leiterbahnbreite, Abstand und Dielektrikumdicke gesteuert. Da PI-Dielektrika dünn sind, müssen Leiterbahnen oft schmaler sein. Klebstofffreie Materialien bieten eine bessere Konsistenz für Hochgeschwindigkeitssignale.

9. Was ist eine „Bikini Cut“-Abdeckschicht? Dies bezieht sich auf ein Design, bei dem die Abdeckschicht nur auf die flexiblen Abschnitte aufgetragen wird, während die starren/Bauteilbereiche Lötstopplack verwenden. Dies kombiniert die Flexibilität der Abdeckschicht mit der Feinrasterfähigkeit des Lötstopplacks.

10. Warum muss ich Flex-Leiterplatten vor dem Löten backen? Polyimid ist hygroskopisch (nimmt Feuchtigkeit auf). Wenn es vor dem Reflow-Löten nicht gebacken wird (z.B. 120°C für 2-4 Stunden), verwandelt sich die eingeschlossene Feuchtigkeit in Dampf und verursacht Delamination (Popcorning).

11. Welchen minimalen Biegeradius sollte ich verwenden? Für einseitige: 3-6x Dicke. Für doppelseitige: 6-10x Dicke. Für mehrlagige: 10-20x Dicke. Berechnen Sie immer basierend auf der Gesamtdicke des Flex-Abschnitts.

12. Kann APTPCB Starrflex-Leiterplatten herstellen? Ja, wir sind spezialisiert auf die komplexe Starrflex-Leiterplattenintegration, die die Stabilität von FR4 mit der Vielseitigkeit von Flex-Schichten in einer einzigen Einheit kombiniert.

Ressourcen für die Herstellung flexibler Leiterplatten (verwandte Seiten und Tools)

- Flex-Leiterplatten-Fähigkeiten: Detaillierte Spezifikationen zu Lagenanzahl, Materialien und Toleranzen.

- DFM-Richtlinien: Wesentliche Designregeln, um die Herstellbarkeit Ihrer Leiterplatte zu gewährleisten.

- Leiterplatten-Stack-up-Planung: So strukturieren Sie Lagen für Impedanz und Flexibilität.

Glossar zur Herstellung flexibler Leiterplatten (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| Polyimid (PI) | Das primäre dielektrische Material, das in flexiblen Schaltungen verwendet wird; bekannt für hohe Hitzebeständigkeit und Flexibilität. |

| Coverlay | Ein Laminat aus PI und Klebstoff, das zur Isolierung äußerer Schichten verwendet wird; ersetzt Lötstopplack in flexiblen Bereichen. |

| Versteifung | Ein starres Materialstück (FR4, PI, Metall), das mit der flexiblen Leiterplatte verbunden wird, um Komponenten oder Steckverbinder zu stützen. |

| RA-Kupfer | Gewalztes geglühtes Kupfer. Die Kornstruktur ist horizontal, was es sehr duktil und für dynamisches Biegen geeignet macht. |

| ED-Kupfer | Galvanisch abgeschiedenes Kupfer. Die Kornstruktur ist vertikal; spröde und nur für statische Anwendungen geeignet. |

| Klebstofffreies Laminat | Kupfer, das direkt ohne Acrylklebstoff mit PI verbunden ist; besser für Hochtemperatur- und Hochfrequenzanwendungen. |

| ZIF-Steckverbinder | Zero Insertion Force Steckverbinder. Erfordert enge Toleranzen bei der Flex-Dicke und der Versteifungsunterlage. |

| Bikini-Schnitt | Eine Methode, bei der die Deckschicht den Flexarm bedeckt, aber vor dem Bauteilbereich endet, der von der Lötstoppmaske bedeckt wird. |

| PSA | Haftklebstoff. Ähnlich wie doppelseitiges Klebeband, wird zum Anbringen von Versteifungen verwendet (nicht für die Haftung beim Reflow-Löten). |

| I-Träger-Effekt | Steifigkeitszunahme durch das Stapeln von Leiterbahnen übereinander auf benachbarten Schichten; erhöht das Rissrisiko. |

| Tränenform | Eine Verbreiterung der Leiterbahn beim Eintritt in ein Pad; reduziert Spannungskonzentrationen und verhindert Rissbildung. |

| Rückfederung | Die Tendenz einer flexiblen Schaltung, nach dem Biegen in ihren flachen Zustand zurückzukehren; muss bei der mechanischen Konstruktion berücksichtigt werden. |

Angebot für die Fertigung flexibler Leiterplatten anfordern (DFM-Überprüfung + Preisgestaltung)

Bereit für die Produktion?

- Angebot anfordern: Senden Sie Ihr Design für eine umfassende DFM-Überprüfung und Preisgestaltung ein.

- Was Sie senden sollten:

- Gerber-Dateien: RS-274X-Format bevorzugt.

- Fertigungszeichnung: Muss den Lagenaufbau, Materialien (RA vs ED), Deckschichttyp und die Positionen der Versteifungen angeben.

- Mengen: Prototypen- vs. Massenproduktionsmengen beeinflussen die Werkzeugwahl (Laser- vs. Stanzschnitt).

- Besondere Anforderungen: Impedanzkontrolle, spezifische Biegeradiusanforderungen oder PSA-Spezifikationen.

Fazit: Nächste Schritte bei der Fertigung flexibler Leiterplatten

Flexible Leiterplattenfertigung ist ein spezialisierter Prozess, der strenge Aufmerksamkeit auf Materialeigenschaften und mechanische Belastung erfordert. Durch die Auswahl des richtigen Kupfertyps, unter Einhaltung der Biegeradienbeschränkungen und durch die Entwicklung robuster Lagenaufbauten mit geeigneten Versteifungen können Ingenieure zuverlässige flexible Schaltungen in den anspruchsvollsten Umgebungen einsetzen. APTPCB ist ausgestattet, um Sie durch diese technischen Entscheidungen zu führen und sicherzustellen, dass Ihr Design reibungslos vom Prototyp zur Serienproduktion übergeht.