Inhalt

- Der Kontext: Was macht die Qualität der Netzcode-Konformitätsschnittstelle herausfordernd

- Die Kerntechnologien (Was es tatsächlich funktionieren lässt)

- Ökosystem-Überblick: Verwandte Boards / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was man gewinnt / verliert

- Säulen der Zuverlässigkeit & Leistung (Signal / Stromversorgung / Thermisch / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Prüfung für die Qualität der Netzcode-Konformitätsschnittstelle (Was zu senden ist)

- Schlussfolgerung

Wichtige Punkte

- Signalintegrität ist entscheidend: Genaue Netzerfassung (LVRT/HVRT) hängt von rauscharmem PCB-Layout und präziser Bauteilplatzierung ab.

- Isolation & Sicherheit: Ausreichende Kriechstrecken, Luftstrecken und Materialauswahl (CTI-Werte) verhindern katastrophale Lichtbogenfehler.

- Thermisches Management: Schnittstellen befinden sich oft in der Nähe heißer Leistungsmodule; die Leiterplatte muss thermische Zyklen ohne Delaminierung bewältigen.

- Fertigungskonsistenz: Automatisierte Inspektion (AOI/SPI) stellt sicher, dass jede Einheit die gleichen strengen Netzstandards erfüllt.

Der Kontext: Was die Qualität der Netzcode-konformen Schnittstelle herausfordernd macht

Die Entwicklung und Herstellung der Schnittstelle für netzgekoppelte Geräte – ob für Windkraftanlagen, Solarwechselrichter oder Batterie-Energiespeichersysteme (BESS) – ist ein Balanceakt zwischen Empfindlichkeit und Robustheit. Diese Leiterplatten müssen winzige Änderungen in der Netzfrequenz oder -spannung erfassen, um Compliance-Modi wie "Low Voltage Ride Through" (LVRT) auszulösen. Sie müssen dies jedoch tun, während sie nur wenige Zentimeter von leistungsstarken Schaltvorrichtungen (IGBTs oder SiC-MOSFETs) entfernt sind, die starke elektromagnetische Störungen (EMI) erzeugen.

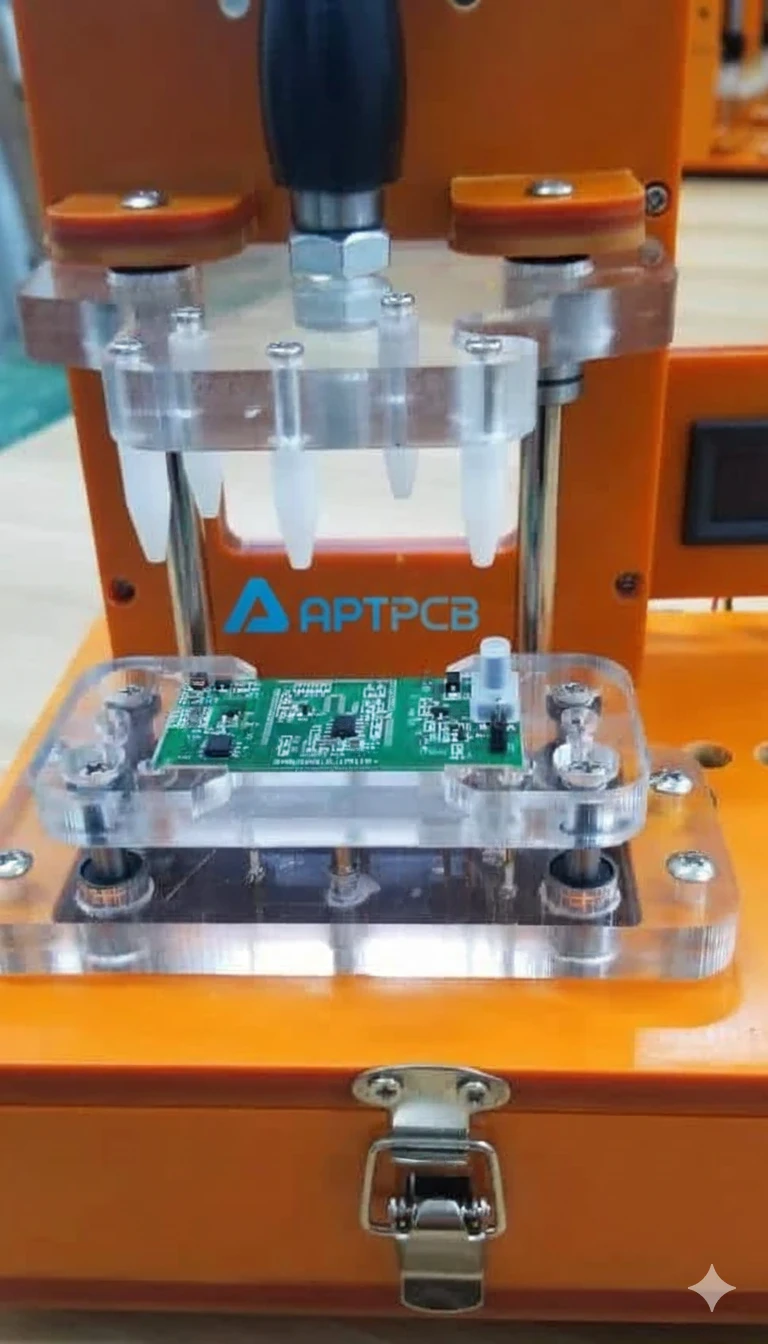

Für APTPCB (APTPCB PCB Factory) liegt die Herausforderung darin, während der Fertigung eine strikte Impedanzkontrolle und Sauberkeit beizubehalten. Eine geringe Abweichung in der Dicke des Dielektrikums oder ein kleiner Flussmittelrückstand kann die Erfassungsgenauigkeit beeinträchtigen oder die Hochspannungsisolation gefährden. Darüber hinaus sind Netzanschlussrichtlinien (wie IEEE 1547 oder UL 1741) unnachgiebig; eine Leiterplatte, die sich aufgrund schlechter Materialqualität im Laufe der Zeit verändert, kann dazu führen, dass ein gesamtes Kraftwerk unerwartet abgeschaltet wird, was zu erheblichen finanziellen Strafen führt.

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

Um eine hohe Netzanschlussrichtlinien-Konformität und Schnittstellenqualität zu erreichen, ist eine Verschmelzung fortschrittlicher Leiterplatten-Fertigungstechniken und präziser Montageprozesse erforderlich.

- Galvanische Trenntechniken: Die Schnittstelle muss die Niederspannungs-Steuerlogik (DSP/FPGA) von der Hochspannungs-Netzverbindung trennen. Dies wird häufig durch breitformatige Optokoppler oder digitale Isolatoren erreicht. Das Leiterplatten-Layout muss diese Bauteile durch exakte Führung von Trennschlitzen unterstützen, um Spannungsüberschlag über die Platinenoberfläche zu verhindern.

- Präzises Analog-Layout: Um Netzspannung und -strom genau zu messen, nutzt die Leiterplatte differentielle Signalführung und dedizierte Analog-Masseflächen. Dies minimiert die Schleifenfläche und verringert die Anfälligkeit für induziertes Rauschen von benachbarten Leistungsschaltern.

- Materialien mit hohem Kriechstromfestigkeitsindex (CTI): Das Basismaterial (Laminate) ist von erheblicher Bedeutung. Die Verwendung von FR4 mit einem hohen Comparative Tracking Index (CTI) stellt sicher, dass die Platine auch in feuchten oder verschmutzten Umgebungen einem elektrischen Durchschlag und Kriechstrom widersteht, was für Outdoor-Netzgeräte unerlässlich ist.

- Starke Kupferlagen & Wärmedurchkontaktierungen: Während die Schnittstelle selbst möglicherweise niedrige Leistung aufweist, leitet sie oft Antriebssignale oder teilt sich den Platz mit Stromschienen. Leiterplatten mit starken Kupferlagen und strategisch platzierte Wärmedurchkontaktierungen helfen dabei, Wärme abzuleiten und sicherzustellen, dass thermische Belastungen die Genauigkeit empfindlicher passiver Komponenten nicht beeinträchtigen.

Ökosystem-Ansicht: Verwandte Boards / Schnittstellen / Fertigungsschritte

Die Grid-Compliance-Schnittstelle existiert nicht im luftleeren Raum. Sie ist das zentrale Nervensystem, das den "Muskel" (Leistungsmodule) mit dem "Gehirn" (Zentralsteuerung) verbindet.

- Die Leistungsstufe: Das Schnittstellenboard empfängt Rückmeldungen von der Leistungsstufe. Wenn das Layout der Leiterplatte für Leistung und Energie schlecht ist, wird es Rauschen in die Schnittstelle einkoppeln.

- Das Gate-Treiber-Board: Oft sendet die Compliance-Schnittstelle Signale an ein separates Gate-Treiber-Board. Die Stecker und Kabel zwischen diesen beiden müssen impedanzangepasst sein, um Signalreflexionen (Überschwingen) zu verhindern, die zu Fehlauslösungen führen könnten.

- Bestückung & Beschichtung: Nach der Bestückung benötigen diese Boards fast immer eine Konformitätsbeschichtung. Dieser Schritt schützt die empfindlichen Sensorschaltungen vor Feuchtigkeit und Staub, die bei Feldinstallationen unvermeidlich sind. Ein hochwertiges Schnittstellenboard ist mit "Keep-out"-Zonen entworfen, um sicherzustellen, dass die Beschichtung nicht mit Steckern oder Testpunkten interferiert.

Vergleich: Häufige Optionen und was Sie gewinnen/verlieren

Ingenieure stehen oft vor Zielkonflikten, wenn sie diese Schnittstellenplatinen spezifizieren. Sollten Sie eine Standard-4-Lagen-Struktur verwenden oder auf 6 Lagen für eine bessere Störfestigkeit umsteigen? Sollten Sie bei Standard-FR4 bleiben oder für hochleistungsfähige Dielektrika bezahlen?

Nachfolgend finden Sie eine Entscheidungsmatrix, die Ihnen hilft, diese Wahlmöglichkeiten auf der Grundlage praktischer Ergebnisse zu bewerten.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| 4-Lagen vs. 6-Lagen Struktur | 6 Lagen ermöglichen dedizierte Masseebenen für analoge und digitale Signale und verbessern das Signal-Rausch-Verhältnis (SNR) für die Netzerfassung erheblich. |

| Standard FR4 vs. Hoch-CTI-FR4 | Hoher CTI (>600V) verhindert Kriechstrombildung (Carbon Tracking) in Hochspannungsbereichen, was für die Einhaltung der UL/IEC-Sicherheitsnormen in kompakten Designs unerlässlich ist. |

| HASL vs. ENIG-Oberfläche | ENIG bietet eine flachere Oberfläche für Feinrasterbauteile (wie DSPs) und eine bessere Korrosionsbeständigkeit als HASL für langfristige Zuverlässigkeit. |

| Klasse 2 vs. Klasse 3 Montage | Klasse 3 gewährleistet eine höhere Zuverlässigkeit durch strengere Kriterien für Lötfüllung und Bauteilausrichtung, entscheidend für kritische Infrastrukturausrüstung. |

Säulen der Zuverlässigkeit & Leistung (Signal / Leistung / Thermisch / Prozesskontrolle)

Um sicherzustellen, dass eine Netzcompliance-Schnittstelle ihre Ziele erreicht, betont APTPCB einen rigorosen Verifizierungsprozess. Es reicht nicht aus, nur die Komponenten zu bestücken; die Leiterplatte muss nachweisen, dass sie den elektrischen und physikalischen Belastungen des Netzes standhält.

Wichtige Verifizierungssäulen

| Säule | Was zu prüfen ist | Akzeptanzkriterien |

|---|---|---|

| Signalintegrität | Analoge Erfassungsleitungen (Spannung/Strom) | Rauschuntergrund < 10mV; Kein Übersprechen, das die Messgenauigkeit beeinträchtigt. |

| Isolierung | Hochspannungs- zu Niederspannungsbarriere | Bestehen des Hochspannungstests bei 2,5kV (oder spezifischer Norm) mit Leckstrom < 1mA. |

| Thermische Belastung | Lötstellen unter Zyklen | Keine Rissbildung nach 1000 Zyklen (-40°C bis +125°C). |

| Reinheit | Ionische Kontamination | < 1,56 µg/cm² NaCl-Äquivalent, um elektrochemische Migration zu verhindern. |

Die Prozesskontrolle während der Leiterplattenbestückung ist ebenso entscheidend. Die Automatische Optische Inspektion (AOI) prüft auf fehlende oder verschobene Bauteile, während der In-Circuit-Test (ICT) sicherstellt, dass die passiven Bauteile (Widerstände/Kondensatoren) im Erfassungsnetzwerk innerhalb der Toleranz liegen. Ein 1%-Widerstand, der tatsächlich 5% abweicht, kann zu einem Netzwerkkonformitätsfehler führen.

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Da das Netz "intelligenter" wird und die Leistungselektronik zu Siliziumkarbid (SiC) und Galliumnitrid (GaN) übergeht, verändern sich die Anforderungen an die Schnittstellenqualität. Höhere Schaltgeschwindigkeiten bedeuten mehr EMV, was noch engere Layouts und bessere Materialien erfordert.

5-Jahres-Leistungspfad (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Trend | Bedeutung |

|---|---|---|---|

| Schaltfrequenz-Handhabung | 20kHz - 50kHz | 100kHz - 500kHz | Höhere Frequenzen verringern die Größe passiver Komponenten, erhöhen aber die Störanfälligkeit (EMI) und erfordern fortschrittliche Schichtungsaufbauten. |

| Integrationsgrad | Diskrete Erfassung & Steuerung | Integrierte Smart-Module | Die Kombination von Erfassung, Steuerung und Kommunikation auf einer HDI-Leiterplatte reduziert Montageschritte, erhöht aber die Komplexität. |

| Datenberichterstattung | Grundlegende Statusflags | Echtzeit-KI-Analysen | Schnittstellen verarbeiten Daten lokal (Edge AI), um Netzfehler vorherzusagen, bevor sie auftreten. |

Angebot anfordern / DFM-Prüfung für die Qualität der Netzanschluss-Schnittstelle (Was zu senden ist)

Wenn Sie bereit sind, Ihr Netzanschluss-Design vom Prototypen zur Serienfertigung zu überführen, ist die Bereitstellung eines vollständigen Datenpakets für eine genaue Angebotserstellung und DFM-Analyse unerlässlich.

- Gerber-Dateien: RS-274X-Format, einschließlich aller Kupferlagen, Lötstoppmasken und Bestückungsdrucke.

- Fertigungszeichnung: Geben Sie die IPC-Klasse (2 oder 3), Materialanforderungen (z.B. Tg 170, CTI > 600) und Hinweise zur Impedanzkontrolle an.

- Schichtaufbau-Details: Definieren Sie die Lagenreihenfolge und die Dielektrikumsdicke, wenn die Impedanz kritisch ist.

- Stückliste (Bill of Materials): Enthalten Sie Hersteller-Teilenummern, insbesondere für kritische Isolationskomponenten und Präzisionswiderstände.

- Montagehinweise: Erwähnen Sie alle besonderen Anforderungen wie Selektivlöten für Durchsteckverbinder oder Spezifikationen für Konformalbeschichtungen.

- Testanforderungen: Definieren Sie, ob ICT-, FCT- (Funktionsschaltungstest) oder Hi-Pot-Tests in der Fabrik erforderlich sind.

- Menge & Vorlaufzeit: Geschätzter Jahresbedarf und Ziel-Liefertermine.

Fazit

Die Qualität der Netzanschlussrichtlinien-Konformitätsschnittstelle ist nicht nur ein Häkchen auf einer Checkliste; sie ist die Grundlage für ein stabiles und sicheres Stromnetz. Eine gut konstruierte Schnittstelle stellt sicher, dass erneuerbare Energiequellen und Speichersysteme nahtlos mit der Versorgungsinfrastruktur interagieren können, Störungen überbrücken und die Synchronisation aufrechterhalten.

Durch den Fokus auf robuste Materialien, präzises Layout und rigorose Tests können Hersteller kostspielige Zertifizierungsfehler und Feldrückrufe vermeiden. Ob Sie einen kleinen Wechselrichter für Privathaushalte oder eine massive Umspannstation für Versorgungsunternehmen entwerfen – die Partnerschaft mit einem erfahrenen Hersteller wie APTPCB stellt sicher, dass Ihre Schnittstellenplatinen den höchsten Standards an Zuverlässigkeit und Leistung entsprechen.