Eine Leiterplatte für Gefahrenbereiche ist für den sicheren Betrieb in Umgebungen mit explosiven Gasen, brennbarem Staub oder brennbaren Fasern konzipiert, ohne dass sie zu einer Zündquelle werden. Diese Platinen erfordern die strikte Einhaltung thermischer Grenzwerte, spezifischer Kriechstrecken und einer robusten Kapselung, µm Standards wie ATEX, IECEx oder UL 913 zu erfüllen. Ingenieure müssen der Fehlereindämmung und dem Wärmemanagement Vorrang vor der Optimierung der Standarddichte einräumen, µm die Sicherheit in kritischen industriellen oder architektonischen Anwendungen zu gewährleisten.

Schnelle Antwort (30 Sekunden)

- Grundregel: Halten Sie einen Comparative Tracking Index (CTI) von ≥ 600 V (PLC 0) für Laminate ein, µm elektrische Kriechstrombildung in Umgebungen mit leitfähigem Staub zu verhindern.

- Kritischer Bereich: Halten Sie die maximale Oberflächentemperatur mindestens 5 °C bis 10 °C unter der Selbstentzündungstemperatur der spezifischen Gas-/Staubklasse (z. B. erfordert die T4-Einstufung < 135 °C).

- Überprüfung: Verwenden Sie während des Belastungstests Wärmebildtechnik, µm sicherzustellen, dass keine Komponente die Nenntemperaturklasse (T-Klasse) überschreitet.

- Häufige Gefahr: Ignorieren des „Verschmutzungsgrads“ bei Kriechstreckenberechnungen; Staubansammlungen können Leiterbrücken überbrücken, wenn der Abstand ausschließlich auf sauberen Laborbedingungen basiert.

- Grenzfall: Bei Eigensicherheitskonstruktionen (IS) reicht eine einzelne Zenerdiode oft nicht aus; Zur Bewältigung zweier gleichzeitig auftretender Fehler sind redundante Klemmkomponenten erforderlich.

- DFM-Tipp: Geben Sie „Tented and Plugged Vias“ an, µm eine Dochtwirkung des Lots oder Hohlräume zu verhindern, die die Isolationsbarrieren oder die Integrität der Schutzbeschichtung beeinträchtigen könnten.

Highlights

- Sicherheit geht vor: Entwurfsstrategien für Eigensicherheit (IS) im Vergleich zu explosionsgeschützter Kapselung.

- Materialspezifikationen: Warum Materialien mit hoher Tg (>170 °C) und hohem CTI nicht verhandelbar sind.

- Abstandsregeln: Konkrete Kriech- und Luftstreckenwerte für 60-V-250-V-Systeme.

- Beschichtung: Die Rolle der Schutzbeschichtung (25–75 µm) bei der Verhinderung von Lichtbögen.

- Testen: So validieren Sie die thermische Leistung und die Durchschlagsfestigkeit.

- Anwendungen: Von Industriesensoren bis hin zu Architectural Light PCB-Einheiten in rauen Zonen.

Inhalt

- Definition und Geltungsbereich (Was es ist, was es nicht ist)

- Regeln und Spezifikationen (Schlüsselparameter und Grenzwerte)

- Implementierungsschritte (Prozesskontrollpunkte)

- Fehlerbehebung (Fehlermodi und -behebungen)

- Auswahl (Entwurfsentscheidungen und Kompromisse)

- FAQ (Kosten, Vorlaufzeit, Materialien, Tests, Abnahmekriterien)

- Glossar (Schlüsselbegriffe)

- Angebot anfordern (DFM-Bewertung + Preise)

- Schlussfolgerung

Definition und Geltungsbereich (Was es ist, was es nicht ist)

Eine Leiterplatte für explosionsgefährdete Bereiche ist eine elektronische Baugruppe, die die Freisetzung von ausreichend elektrischer oder thermischer Energie verhindern soll, µm eine gefährliche Atmosphäre zu entzünden. Dies gilt für Branchen, die von der petrochemischen Raffination bis zur Getreideverarbeitung reichen, und zunehmend auch für Building Integration PCB-Systeme, bei denen Sensoren oder Beleuchtung in betriebliche Industriezonen eingebettet sind.

Gilt, wenn:

- Die Umgebung enthält brennbare Gase (Klasse I), brennbare Stäube (Klasse II) oder entzündliche Fasern (Klasse III).

- Das Gerät erfordert eine Zertifizierung nach UL 913, UL 1203, IEC 60079 (ATEX/IECEx) oder CSA C22.

- Die Designstrategie basiert auf Eigensicherheit (Energiebegrenzung), nicht zündfähigen Schaltkreisen (keine Lichtbögen im Normalbetrieb) oder Kapselung (Verguss).

- Betriebstemperaturen sind kritisch; Das Board darf nicht zum Hot Spot werden.

- Zuverlässigkeit steht an erster Stelle; Ein Ausfall könnte zu katastrophalen Explosionen führen und nicht nur zu Geräteausfallzeiten. Gilt nicht, wenn:

- Das Gerät befindet sich in einem nicht klassifizierten „Allzweckbereich“ (z. B. einem Standard-Büroserverraum).

- Das Gehäuse wird vollständig gespült und mit sauberer Luft unter Druck gesetzt (obwohl die Leiterplatte im Inneren immer noch robust sein sollte, können die strengen IS-Regeln gelockert werden).

- Standard-Unterhaltungselektronik (IP-Schutzarten wie IP67 schützen vor dem Eindringen von Wasser/Staub, garantieren jedoch keinen Explosionsschutz).

- Hochspannungsübertragungsgeräte, bei denen die Lichtbogenbildung durch Öl oder SF6-Gas und nicht durch ein Design auf PCB-Ebene gesteuert wird.

Regeln und Spezifikationen (Schlüsselparameter und Grenzen)

Die Planung für explosionsgefährdete Bereiche erfordert die strikte Einhaltung der Materialeigenschaften und geometrischen Abstände. In der folgenden Tabelle sind wichtige Parameter aufgeführt.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | So überprüfen Sie | Wenn ignoriert |

|---|---|---|---|---|

| Laminat CTI | ≥ 600V (SPS 0) | Verhindert „Tracking“ (Leitbahnen) auf der Oberfläche bei Spannungsbeanspruchung und Verschmutzung. | Überprüfen Sie das Datenblatt auf ASTM D3638- oder IEC 60112-Bewertung. | Es bilden sich Kohlenstoffspuren, die zu Kurzschlüssen und möglicher Entzündung führen können. |

| Glasübergang (Tg) | > 170°C (Hohe Tg) | Gewährleistet mechanische Stabilität und Z-Achsen-Zuverlässigkeit bei erhöhten Betriebstemperaturen. | TMA-Verifizierung (Thermomechanische Analyse) der Materialcharge. | Während der thermischen Belastung kommt es zu Kraterbildung oder Rissen im Zylinder. |

| Kriechstrecke | ≥ 3,0 mm (für < 60V) | Verhindert Lichtbogenbildung auf der gesamten Oberfläche, insbesondere in Umgebungen mit Verschmutzungsgrad 3 (Industrie). | CAD Design Rule Check (DRC) und physikalische Messung. | Wenn Staub/Feuchtigkeit die Lücke überbrückt, kann es zu Lichtbögen kommen, die die Atmosphäre entzünden. |

| Freiraum | ≥ 2,0 mm (allgemein) | Verhindert Lichtbögen durch die Luft zwischen leitenden Teilen. | CAD DRC; Überprüfen Sie anhand der Tabellen IPC-2221B oder IEC 60079-11. | Ein Funkenüberschlag tritt bei Spannungsspitzen oder Transienten auf. |

| Schutzbeschichtung | 25 µm – 75 µm | Bietet eine dielektrische Barriere gegen Feuchtigkeit und leitfähigen Staub. | UV-Inspektion (falls Tracer verwendet wird) oder Nassfilmmessung. | Korrosion oder Dendritenwachstum überbrücken Leiter. |

| Kupfergewicht | ≥ 2 oz (70 µm) | Verbessert die Wärmeableitung, µm die Oberflächentemperatur niedrig zu halten. | Mikroschnittanalyse (Querschnitt). | Spuren überhitzen und überschreiten den T-Klasse-Grenzwert (z. B. >135 °C). |

| Durchschlagsfestigkeit | > 30 kV/mm | Stellt sicher, dass Isolationsschichten unter Hochspannung nicht zerstört werden. | Hi-Pot-Test (dielektrische Spannungsfestigkeit). | Kurzschlüsse in der Innenschicht führen zu einem katastrophalen Platinenausfall. |

| Max. Oberflächentemperatur | < 80 % der Selbstentzündung | Das heißeste Bauteil darf niemals das umgebende Gas/Staub entzünden. | Wärmebildkamera bei maximaler Last + Umgebungsversatz. | Das Gerät besteht die Zertifizierung nicht; hohe Explosionsgefahr. |

| Hohlraumfreier Verguss | 100 % Füllung | Wenn es eingekapselt ist, können Luftblasen eine Gasansammlung und eine innere Entzündung ermöglichen. | Röntgeninspektion der vergossenen Baugruppe. | Eine innere Explosion sprengt das Gehäuse auseinander. |

Implementierungsschritte (Prozesskontrollpunkte)

Der Bau einer Leiterplatte für explosionsgefährdete Bereiche umfasst mehr als nur die Standardfertigung. Es erfordert einen „Safety by Design“-Ansatz.

Wählen Sie die Schutzmethode aus

- Entscheiden Sie, ob der Stromkreis eigensicher (IS), gekapselt (m) oder nicht zündfähig (n) ist.

- Überprüfen Sie: Stellen Sie bei IS sicher, dass die Gesamtkapazität und -induktivität unter den Zündkurven für die spezifische Gasgruppe liegt (z. B. Gruppe IIC für Wasserstoff).

Materialauswahl

- Wählen Sie ein Laminat mit hoher Tg (>170 °C) und hohem CTI (>600 V).

- Überprüfen: Überprüfen Sie, ob diese Werte im Materialdatenblatt explizit aufgeführt sind. Weitere Informationen zu geeigneten Optionen finden Sie unter Isola PCB-Materialien.

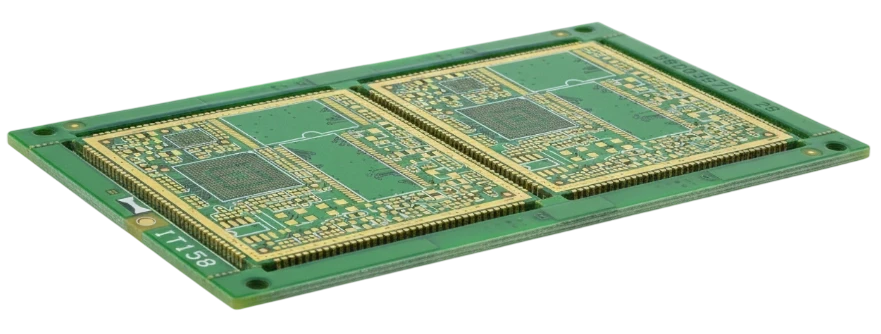

Komponentenplatzierung und thermisches Layout

- Platzieren Sie wärmeerzeugende Komponenten, µm heiße Stellen zu vermeiden. Verwenden Sie thermische Durchkontaktierungen und schwere Kupferebenen.

- Überprüfen Sie: Führen Sie eine thermische Simulation durch. Stellen Sie sicher, dass kein Punkt den Grenzwert der T-Klasse überschreitet (z. B. T4 = 135 °C, T6 = 85 °C).

Routenführung für Kriech- und Luftstrecken

- Legen Sie CAD-Regeln fest, µm Mindestabstände basierend auf IEC 60079-11 durchzusetzen (normalerweise strenger als IPC-2221).

- Überprüfung: Führen Sie einen bestimmten „Sicherheitsabstand“-DRC durch. Achten Sie auf den Abstand unter Komponenten wie Optokopplern.

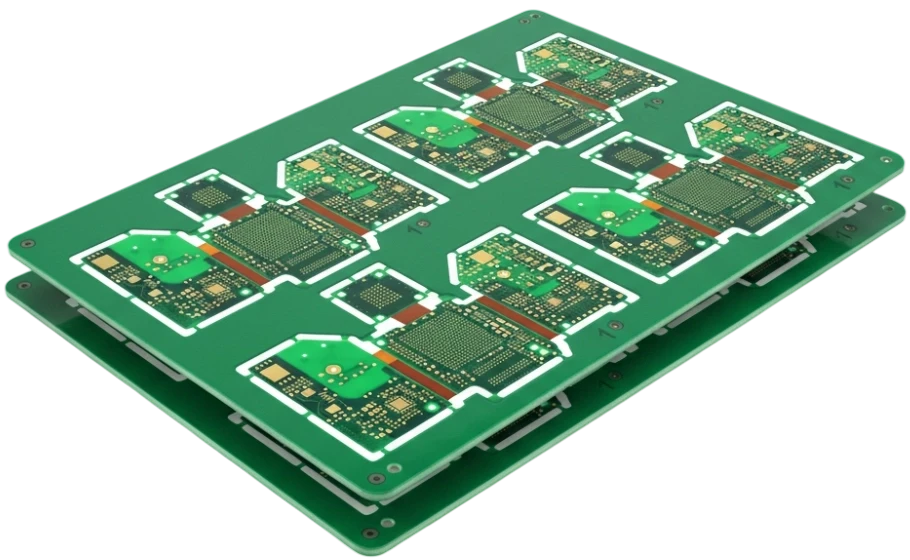

Fertigung mit strengen Toleranzen

- Stellen Sie sicher, dass die Ätztoleranzen die Leiterbahnbreite/den Leiterbahnabstand nicht unter die Sicherheitsgrenzen reduzieren.

- Überprüfen: Fordern Sie die Erstmusterprüfung an, µm die tatsächlichen Leiterbahnbreiten und -abstände zu messen.

Montage und Sauberkeit

- Flussmittelrückstände können leitfähig und hygroskopisch sein. Vor dem Beschichten ist eine gründliche Reinigung zwingend erforderlich.

- Überprüfung: Führen Sie einen Test auf ionische Kontamination durch (ROSE-Test). Der Grenzwert sollte < 1,56 µg/cm² NaCl-Äquivalent sein.

Schutzbeschichtung oder Verguss

- Tragen Sie PCB Conformal Coating (Typ UR, AR oder SR) oder Epoxidverguss auf.

- Überprüfen: Überprüfen Sie die Dicke und Abdeckung, insbesondere an scharfen Kanten und Bauteilanschlüssen.

Abschließende Verifizierungstests

- Führen Sie Funktionstests und spezifische Sicherheitstests durch (z. B. 500-V-Isolationstest für IS-Stromkreise).

- Prüfen: Stellen Sie sicher, dass die Aufzeichnungen des Qualitätssystems diese Tests auf bestimmte Seriennummern zurückführen.

Fehlerbehebung (Fehlermodi und -behebungen)

Ausfälle an gefährlichen Orten können subtil, aber gefährlich sein. Hier erfahren Sie, wie Sie häufig auftretende Probleme diagnostizieren und beheben.

Symptom: Lichtbogen- oder Funkenbildung zwischen Leiterbahnen

- Wahrscheinliche Ursache: Unzureichende Kriechstrecke für den Verschmutzungsgrad; Ansammlung von leitfähigem Staub; Hohlräume beschichten.

- Kontrollen: Unter Vergrößerung auf Kohlenstoffspuren (Dendriten) prüfen. Überprüfen Sie die Unversehrtheit der Beschichtung unter UV-Licht.

- Fix: Reinigen Sie die Platine gründlich. Tragen Sie die Beschichtung mit besserer Kantenabdeckung erneut auf.

- Vorbeugung: Erhöhen Sie den Abstand in der Entwurfsphase. Verwenden Sie einen Schlitz (Fräsen) zwischen den Hochspannungspads, µm den Kriechweg zu erhöhen.

Symptom: Überhitzungsbedingte Abschaltung oder Hotspots

- Wahrscheinliche Ursache: Unterdimensionierte Leiterbahnen für den Strom; schlechter Wärmepfad zum Kühlkörper; Komponentenfehler.

- Überprüfungen: Verwenden Sie eine Wärmebildkamera. Überprüfen Sie das Kupfergewicht (ist es 1 Unze statt der angegebenen 2 Unzen?).

- Fix: Fügen Sie nach Möglichkeit einen externen Kühlkörper hinzu.

- Vorbeugung: Verwenden Sie die Heavy Copper PCB-Technologie. Erhöhen Sie die Spurbreite. Verwenden Sie thermische Durchkontaktierungen, die mit Masseebenen verbunden sind.

Symptom: Ablösung der Beschichtung

- Wahrscheinliche Ursache: Schlechte Oberflächenvorbereitung; Flussmittelrückstände; unverträgliches Beschichtungsmaterial.

- Überprüfungen: Klebebandtest (Kreuzschraffur-Haftungstest). Achten Sie auf „Blasenbildung“ oder „Orangenhaut“-Effekt.

- Fix: Entfernen und neu beschichten (schwierig). Normalerweise muss das Gerät verschrottet werden.

- Vorbeugung: Führen Sie vor dem Beschichten strenge Wasch-/Trocknungszyklen durch. Stellen Sie die Kompatibilität zwischen Lötmaske und Schutzbeschichtung sicher.

Symptom: Fehlgeschlagener dielektrischer Widerstandstest (Hi-Pot)

- Wahrscheinliche Ursache: Abstand der inneren Schichten zu gering; Hohlräume im Laminat; Hunger vor der Schwangerschaft.

- Prüfungen: Querschnittsanalyse zur Suche nach Fehlern in der Innenschicht.

- Fix: Keine für das fertige Board.

- Vorbeugung: Überprüfen Sie den PCB-Aufbau und die dielektrische Dicke. Stellen Sie sicher, dass die Auswahl der Prepregs eine ausreichende Harzfüllung bietet.

Symptom: Komponentenkorrosion im Feld

- Wahrscheinliche Ursache: Eindringen korrosiver Gase (H2S, Cl2) durch kleine Löcher in der Beschichtung.

- Kontrollen: Sichtprüfung auf grüne/schwarze Korrosionsprodukte an den Leitungen.

- Fix: Gerät ersetzen.

- Vorbeugung: Wechseln Sie zu einer robusteren Beschichtung (z. B. Parylene) oder Vollverguss.

Wie man wählt (Entwurfsentscheidungen und Kompromisse)

Wenn Sie frühzeitig die richtigen Designentscheidungen treffen, können Sie später Zertifizierungskosten sparen.

Wenn die Umgebung Zone 0 ist (ständige Gefahr)...

- Wählen Sie: Eigensicherheit (Ex ia). Die Leiterplatte muss die Energie unter zwei Fehlerbedingungen begrenzen.

- Kompromiss: Begrenzt die verfügbare Leistung erheblich. Komplexes Design mit redundanten Zener-Barrieren.

Wenn die Umgebung Zone 1 oder 2 ist (zeitweilige Gefahr)...

- Wählen Sie: Druckfestes (Ex d) Gehäuse oder Kapselung (Ex m).

- Kompromiss: Die Leiterplatte kann mit höherer Leistung betrieben werden, aber das Gehäuse ist schwer und teuer. Die Leiterplatte muss in begrenzte Räume passen.

Wenn hohe Leistung erforderlich ist (z. B. Motorantriebe)...

- Wählen Sie: Industrielle Leiterplattensteuerung-Standards mit gespülten/überdruckten (Ex p) Gehäusen.

- Kompromiss: Erfordert externe Luftversorgungs- und Überwachungssysteme.

Wenn der Platz extrem begrenzt ist (z. B. tragbare Gasdetektoren)...

- Wählen Sie: Rigid-Flex PCB, µm Steckverbinder (die potenzielle Funkenstellen darstellen) zu eliminieren.

- Kompromiss: Höhere Herstellungskosten, aber höhere Zuverlässigkeit.

Wenn es sich bei der Anwendung µm Architectural Light PCB handelt...

- Wählen Sie: LED-Platinen mit Aluminium- oder Metallkern-PCB-Sockel für maximale Wärmeableitung.

- Kompromiss: Normalerweise gelten Einschränkungen für eine einzelne Ebene. Eine komplexe Streckenführung erfordert eine sorgfältige Planung.

Wenn die Umgebung ätzende Chemikalien enthält...

- Wählen Sie: Goldoberfläche (ENIG oder Hartgold) und dicke Schutzbeschichtung.

- Kompromiss: Höhere Kosten als HASL, verhindert aber Kontaktoxidation.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

F: Wie viel mehr kostet eine Leiterplatte für Gefahrenbereiche im Vergleich zu einer Standard-Leiterplatte?

- Typischerweise 20 % bis 50 % höher.

- Die Kosten werden durch Hochleistungsmaterialien (High Tg/CTI), strengere Toleranzkontrollen und obligatorische Tests (Hi-Pot, ionische Reinheit) getrieben.

F: Kann ich Standard-FR-4 für Gefahrenbereiche verwenden?

- Ja, aber mit Vorbehalten.

- Es muss sich µm einen hochwertigen FR-4 mit einem bekannten CTI (Comparative Tracking Index) und einem geeigneten Tg handeln. Dem generischen, kostengünstigen FR-4 fehlt oft die für die Zertifizierung erforderliche Kriechstromfestigkeit.

F: Wie lange ist die Vorlaufzeit für diese Boards?

- Es gelten die Standardvorlaufzeiten (z. B. 5–10 Tage für Prototypen), aber planen Sie zusätzliche Zeit für Beschichtung und Tests ein.

- Wenn spezielle Laminate (z. B. Rogers oder bestimmte Isola-Qualitäten) benötigt werden, kann sich die Materialbeschaffung µm 1–2 Wochen verlängern.

F: Benötige ich eine spezielle Zertifizierung, µm diese Leiterplatten herzustellen?

- Der Leiterplattenhersteller benötigt ein robustes Qualitätsmanagementsystem (ISO 9001).

- Die Endmontage verfügt jedoch in der Regel über die ATEX/UL-Zertifizierung. Das PCB-Fertigungshaus muss ein Konformitätszertifikat (Certificate of Conformance, CoC) vorlegen, das belegt, dass Materialien und Spezifikationen eingehalten wurden.

F: Was ist der kritischste Test für diese Leiterplatten?

- Prüfung der dielektrischen Spannungsfestigkeit (Hi-Pot) und ionischer Kontamination.

- Hi-Pot gewährleistet die Integrität der Isolierung; Durch die Sauberkeitsprüfung wird sichergestellt, dass keine leitfähigen Rückstände unter der Beschichtung verbleiben.

F: In welcher Beziehung steht „Building Integration PCB“ zu Gefahrenbereichen?

- Moderne Gebäude integrieren häufig Sensoren und Beleuchtung in die Infrastruktur.

- Wenn diese in Heizräumen, Parkhäusern (Abgase) oder Industriegebieten installiert werden, sind möglicherweise HazLoc-Einstufungen erforderlich.

F: Welche Oberflächenbeschaffenheit ist am besten?

- ENIG (Electroless Nickel Immersion Gold) wird bevorzugt.

- Es bietet eine flache Oberfläche für Komponenten mit engem Abstand und eine hervorragende Korrosionsbeständigkeit im Vergleich zu HASL.

F: Können Sie eine Leiterplatte für Gefahrenbereiche reparieren?

- Im Allgemeinen nein.

- Reparaturen können die Schutzbeschichtung oder die Eigensicherheitseigenschaften beeinträchtigen. Bei den meisten zertifizierten Geräten handelt es sich nur µm „Ersatzgeräte“.

Glossar (Schlüsselbegriffe)| Begriff | Bedeutung | Warum es in der Praxis wichtig ist |

| :--- | :--- | :--- | | Eigensicherheit (IS) | Eine Schutztechnik, die die elektrische und thermische Energie auf Werte begrenzt, die unter dem liegen, was zum Entzünden eines bestimmten gefährlichen atmosphärischen Gemisches erforderlich ist. | Ermöglicht die Wartung stromführender Geräte in Gefahrenzonen; erfordert einen strengen Komponentenabstand und eine Strombegrenzung. | | CTI (Comparative Tracking Index) | Ein Maß für die elektrischen Durchschlagseigenschaften (Kriechstromeigenschaften) eines Isoliermaterials. | Materialien mit hohem CTI (PLC 0 oder 1) widerstehen der Kohlenstoffverfolgung und ermöglichen so einen engeren Komponentenabstand. | | Kriechseite | Der kürzeste Abstand zwischen zwei leitenden Teilen entlang der Oberfläche der Isolierung. | Muss ausreichen, µm Kriechstrom zu verhindern, insbesondere in staubigen/feuchten Umgebungen. | | Freigabe | Der kürzeste Abstand zwischen zwei leitenden Teilen durch die Luft. | Verhindert Funkenüberschlag oder Lichtbogenbildung durch den Luftspalt. | | T-Klasse (Temperaturklasse) | Ein Klassifizierungssystem (T1 bis T6), das die maximale Oberflächentemperatur angibt, die ein Gerät erzeugt. | Die Leiterplatte muss unterhalb der Zündtemperatur des vorhandenen Gases/Staubs bleiben (z. B. T6 < 85 °C). | | Zone 0/1/2 | IEC-Klassifizierung für die Häufigkeit des Auftretens einer Gefahr (0 = kontinuierlich, 1 = wahrscheinlich, 2 = unwahrscheinlich). | Legt die Strenge der PCB-Designregeln fest (Zone 0 erfordert das robusteste IS-Design). | | Verschmutzungsgrad | Eine Bewertung (1-4) der Menge an trockener/nasser Verschmutzung (Staub/Feuchtigkeit), die in der Umwelt erwartet wird. | Industrielle HazLoc-Leiterplatten sind typischerweise für Verschmutzungsgrad 3 ausgelegt und erfordern größere Abstände. | | Schutzbeschichtung | Eine schützende chemische Beschichtung oder ein Polymerfilm. | Unverzichtbar für die Aufrechterhaltung dielektrischer Eigenschaften und die Verhinderung von Korrosion in rauen Umgebungen. |

Fordern Sie ein Angebot an (DFM-Bewertung + Preise)

Um ein genaues Angebot und eine umfassende DFM-Prüfung (Design for Manufacturability) für Ihre Leiterplatte für Gefahrenbereiche zu erhalten, geben Sie bitte die folgenden Details an. Unser Technikteam überprüft Ihre Dateien anhand der Sicherheitsstandards, µm die Einhaltung sicherzustellen.

- Gerber-Dateien: RS-274X- oder ODB++-Format.

- Materialspezifikationen: Geben Sie Tg-, CTI-Anforderungen und dielektrische Dicke an.

- Stack-up: Detaillierter Schichtaufbau, insbesondere wenn Impedanz oder Hochspannungsisolation erforderlich sind.

- Oberflächenbeschaffenheit: Bevorzugte Oberfläche (z. B. ENIG, Immersionssilber).

- Anforderungen an die Beschichtung: Art der Schutzbeschichtung und abzudeckende Bereiche (Schutzzonen).

- Zertifizierungsziel: Geben Sie an, ob es sich µm ATEX, UL 913 oder IECEx handelt (hilft uns bei der Überprüfung der Abstandsregeln).

- Mengen: Prototypen vs. Massenproduktionsmengen.

- Spezielle Tests: Hochspannungspegel, Grenzwerte für die Ionenreinheit oder Impedanzkontrolle.