Eine Hochfrequenz-Schaltungsplatte ist eine spezialisierte Leiterplatte, die entwickelt wurde, um Signalintegrität bei Frequenzen typischerweise über 1 GHz aufrechtzuerhalten, wo Standard-FR-4-Materialien unakzeptable Verluste, Impedanzvariationen und dielektrische Instabilität aufweisen. Bei diesen erhöhten Frequenzen dominiert elektromagnetisches Wellenverhalten — Leitungen funktionieren als Übertragungsleitungen, parasitäre Elemente werden signifikant und Materialeigenschaften bestimmen direkt die Schaltungsleistung.

Dieser Leitfaden erklärt die grundlegenden Unterschiede zwischen Standard- und Hochfrequenz-Schaltungsplatten und hilft Ingenieuren zu verstehen, wann spezialisierte Lösungen notwendig werden und welche Faktoren die Hochfrequenz-Leiterplattenleistung bestimmen.

Definition des Hochfrequenz-Schaltungsplattenbetriebs

Die Unterscheidung zwischen Standard- und Hochfrequenzbetrieb entsteht, wenn Signalwellenlängen vergleichbar mit physischen Schaltungsdimensionen werden. Dieser Übergang tritt typischerweise über mehrere hundert MHz für analoge HF-Signale oder auf, wenn digitale Anstiegsraten unter 1 Nanosekunde fallen, unabhängig von der Taktfrequenz.

Betrachten Sie Wellenlänge: Bei 1 GHz hat ein Signal ungefähr 300 mm Wellenlänge im freien Raum, reduziert auf ungefähr 150 mm auf einem typischen PCB-Substrat. Bei 10 GHz schrumpft die Wellenlänge auf etwa 15 mm an Bord. Wenn Leitungslängen sich diesen Dimensionen nähern, wird die gesamte Leitung zu einer elektromagnetischen Struktur statt eines einfachen Drahts, der zwei Punkte verbindet.

Standard-FR-4-Schaltungsplatten dienen der allgemeinen Elektronik effektiv, aber ihre glasfaserverstärkte Epoxid-Konstruktion zeigt grundlegende Einschränkungen bei erhöhten Frequenzen:

- Dielektrische Konstantenvariationen: FR-4 Dk variiert ±10% über Plattenbereich und ändert sich mit Frequenz und Temperatur, macht präzise Impedanzkontrolle unmöglich

- Hoher Verlustfaktor: Df überschreitet 0,02, verursacht ungefähr 0,5 dB/Zoll Signalverlust bei 1 GHz — akzeptabel für kurze digitale Leitungen, aber problematisch für HF-Pfade

- Feuchtigkeitsempfindlichkeit: Wasseraufnahme verschiebt dielektrische Eigenschaften, besonders problematisch in feuchten Umgebungen

Diese Merkmale, akzeptabel für Stromverteilung und niedrigfrequente digitale Schaltungen, erzeugen unakzeptable Leistungsbeeinträchtigung in HF-Anwendungen, die konsistente Impedanz und minimalen Verlust erfordern.

Wichtige Hochfrequenz-Verhaltensmerkmale

- Übertragungsleitungseffekte: Signalleitungen zeigen charakteristische Impedanz, bestimmt durch Geometrie und Materialien. Fehlanpassungen verursachen Reflexionen, die Signalqualität und Leistungsübertragungseffizienz beeinträchtigen — eine 10% Impedanzfehlanpassung reflektiert ungefähr 5% der Signalleistung.

- Skin-Effekt-Auswirkung: Strom konzentriert sich bei hohen Frequenzen nahe Leiteroberflächen, erhöht effektiven Widerstand. Bei 1 GHz ist Skin-Tiefe in Kupfer ungefähr 2 Mikrometer, macht Oberflächenrauheit und Oberflächenfinish kritisch.

- Dielektrischer Verlust-Signifikanz: Substrat-Verlustfaktor bestimmt direkt Signaldämpfung. Premium-Materialien erreichen 10x niedrigeren Verlust als Standard-FR-4, übersetzt zu mehreren dB Verbesserung über typische Leitungslängen.

- Parasitäre Empfindlichkeit: Via-Induktivität (typischerweise 0,5-1 nH), Pad-Kapazität und Leitungsdiskontinuitäten erzeugen Impedanzvariationen, vernachlässigbar bei niedrigen Frequenzen, aber signifikant bei GHz-Betrieb.

- Wellenlängen-Überlegungen: Ein 10-GHz-Signal hat ungefähr 30 mm Wellenlänge im freien Raum, kürzer auf PCB-Substraten. Schaltungsmerkmale werden signifikante Wellenlängenfraktionen, erfordern verteilte Schaltungs-Design-Ansätze.

- Strahlungsempfänglichkeit: Unangemessenes Leitungs-Routing oder unzureichende Referenzebenen verursachen Signalstrahlung und Anfälligkeit für externe Interferenz.

Das Verständnis dieser Verhaltensweisen ermöglicht Ingenieuren, Hochfrequenz-Schaltungsplatten anzugeben, die erforderliche Leistung über beabsichtigte Betriebsbereiche erreichen.

Kritische Materialeigenschaften verstehen

Materialauswahl bestimmt grundlegend die Hochfrequenz-Schaltungsplattenleistung. Zwei elektrische Eigenschaften dominieren Auswahlkriterien: dielektrische Konstante, die Impedanz und Signalgeschwindigkeit beeinflusst, und Verlustfaktor, der Signalverlust durch das Substrat bestimmt.

Dielektrische Konstante (Dk)

Dielektrische Konstante bestimmt Signalausbreitungsgeschwindigkeit (ungefähr c/√Dk) und die Leitungsdimensionen, die erforderlich sind, um Zielimpedanz zu erreichen. Kritischer ist Dk-Stabilität über Frequenzbereich, Temperaturabweichungen und Plattenbereich, die vorhersagbares, konsistentes Schaltungsverhalten gewährleisten.

Standard-FR-4 zeigt Dk-Variationen von ±10% oder mehr, macht präzise Impedanzkontrolle unmöglich. Premium-Hochfrequenz-Materialien halten Dk innerhalb ±2%, ermöglichen zuverlässige HF-Schaltungs-Implementierung mit Impedanztoleranz von ±5%, erreichbar in Produktion.

Verlustfaktor (Df)

Verlustfaktor stellt Energie dar, die verloren geht, wenn Signale durch das dielektrische Material ausbreiten. Dieser Verlust sammelt sich entlang der Leitungslänge ungefähr an:

Verlust (dB/Zoll) ≈ 2,3 × f(GHz) × √Dk × Df

Diese Beziehung macht Df besonders kritisch für längere Übertragungsleitungen und höhere Frequenzen, wo Verlust pro Längeneinheit zunimmt. Premium-PTFE-basierte Materialien erreichen Df unter 0,002 im Vergleich zu FR-4's 0,02 — eine 10x Verbesserung, die direkt zu erhaltener Signalstärke übersetzt.

Wichtige Materialoptionen

- PTFE-Verbundstoffe: Rogers RT/duroid-Serie mit niedrigsten Verlustwinkel-Werten unter 0,001 für Mikrowellen- und Millimeterwellen-Anwendungen. Diese weichen Materialien erfordern spezialisierte Bohr- und Laminierungsprozesse, liefern aber unvergleichliche elektrische Leistung.

- Keramik-gefülltes PTFE: Rogers RO3000-Serie mit ausgezeichneter Dk-Stabilität über -50°C bis +150°C Temperaturbereiche. Die Keramik-Beladung verbessert thermische Leitfähigkeit, während niedrige Verlustmerkmale aufrechterhalten werden.

- Kohlenwasserstoff-Keramiken: Rogers RO4000-Serie, die gute HF-Leistung mit FR-4-ähnlicher Verarbeitung für kostengünstige Lösungen bis ungefähr 10 GHz ausgleicht — geeignet für Hochvolumen-Anwendungen mit moderaten Frequenzanforderungen.

- Verbesserte FR-4-Varianten: Verbesserte Epoxid-Systeme mit niedrigerem Verlust und besserer Dk-Steuerung für moderate Frequenz-Anwendungen, wo Kostenempfindlichkeit dominiert.

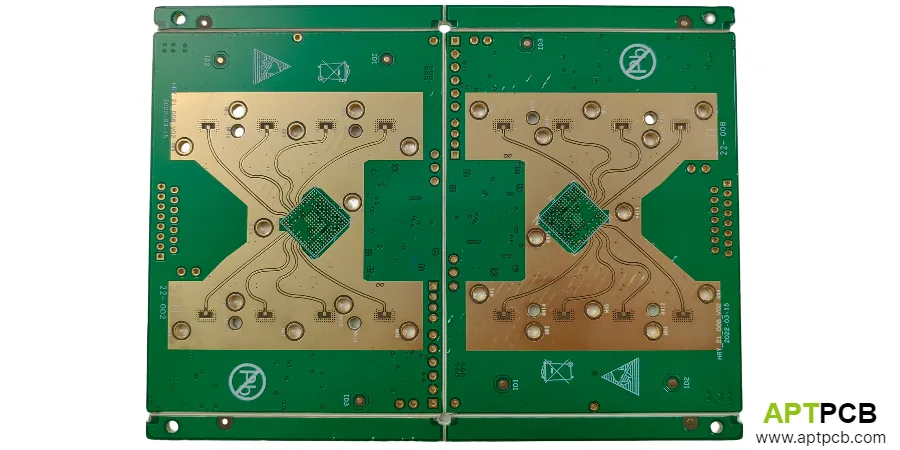

- Hybrid-Konstruktionen: Gemischte Material-Stapel mit Premium-Laminaten nur auf kritischen HF-Schichten kombiniert mit Standard-Materialien anderswo durch Mehrschicht-PCB-Techniken, optimieren Kosten, während HF-Leistung aufrechterhalten wird.

- Kupferfoil-Auswahl: Niedrigprofil- und rückbehandelte Folien, die Oberflächenrauheit von Standard 5-7 μm auf 1-2 μm reduzieren, minimieren Skin-Effekt-Verluste bei erhöhten Frequenzen.

Materialauswahl erfordert Ausgleich elektrischer Leistung, Umweltanforderungen, Herstellbarkeit und Kosten für spezifische Anwendungsanforderungen.

Implementierung kontrollierter Impedanzstrukturen

Kontrollierte Impedanz ist grundlegend für Hochfrequenz-Schaltungsplattenleistung. Jede Signalleitung muss spezifische charakteristische Impedanz — typischerweise 50Ω für HF-Systeme — über ihre gesamte Länge aufrechterhalten, um Reflexionen zu minimieren und Leistungsübertragung zu maximieren.

Die Beziehung zwischen Impedanz und physischen Parametern folgt elektromagnetischen Feldgleichungen, die von Leitungsbreite, Abstand zu Referenzebene, dielektrischer Konstante und Kupferdicke abhängen. Für eine Mikrostripline folgt charakteristische Impedanz ungefähr:

Z₀ ≈ (87/√(Dk+1,41)) × ln(5,98h/(0,8w+t))

Wobei h dielektrische Dicke, w Leitungsbreite und t Kupferdicke ist. Diese Beziehung zeigt, warum Fertigung mehrere Parameter gleichzeitig steuern muss, um Impedanzgenauigkeit zu erreichen.

Übertragungsleitungsstrukturen

Die meisten HF-Systeme standardisieren auf 50Ω Impedanz — ein historischer Kompromiss zwischen minimalem Verlust (erreicht bei 77Ω in Luft-Dielektrikum-Koax) und maximalem Leistungshandling (erreicht bei 30Ω). Für 50Ω Mikrostrip auf typischem 10-mil-dickem Substrat mit Dk=3,5 ist Leitungsbreite ungefähr 22 mil.

Differenzpaare verwenden häufig 100Ω Differenzimpedanz, erreicht durch kontrollierte Kopplung zwischen den zwei Leitungen. Der Kopplungskoeffizient beeinflusst sowohl Differenzimpedanz als auch Common-Mode-Ablehnung.

Wichtige Impedanzkontroll-Anforderungen

- Leitungsbreitengenauigkeit: Photolithographie- und Ätzprozesse, die Dimensionen innerhalb ±0,5 mil (±12,5 μm) durch Belichtungsoptimierung und Ätz-Kompensationsfaktoren, die Unterschneidung berücksichtigen, aufrechterhalten.

- Dielektrische Dickenkontrolle: Laminierungsprozesse, die Prepreg-Fluss und endgültige Dicke innerhalb ±10% für vorhersagbare Impedanz über die Platte verwalten.

- Referenzebenen-Qualität: Kontinuierliche, unterbrochene Masseflächen unter Signalleitungen, die konsistente Rückpfade und Impedanzreferenz bieten.

- Test-Coupon-Verifizierung: Impedanz-Teststrukturen auf jedem Produktions-Panel, die TDR-Messung ermöglichen, validieren erreichte Werte vor dem Versand — unverzichtlich für Produktionsqualitätssicherung.

- Stack-Up-Modellierung: Vor-Produktions-Impedanzberechnungen mit Feldlöser-Software, validiert gegen Fertigungsfähigkeit, gewährleisten erreichbare Spezifikationen.

- Prozessüberwachung: Statistische Prozesskontrolle, die Impedanz-Trends verfolgt und Konsistenz über Produktionschargen aufrechterhalten.

Industrie-Standard-Toleranzen von ±10% eignen sich für viele Anwendungen, während anspruchsvolle HF-Schaltungen ±5% oder engere Steuerung erfordern, die fortgeschrittene Prozesfähigkeiten und umfassende Verifizierung erfordern.

Thermische und Umweltanforderungen adressieren

Hochfrequenz-Schaltungsplatten betreiben häufig in anspruchsvollen Umgebungen — Außentelekommunikationsausrüstung, die Temperaturextreme erfährt, Automobil-Radar-Systeme, die Wärmewechsel und Vibration gegenüberstehen, Luft- und Raumfahrt-Elektronik, die Zuverlässigkeit über Höhen- und Temperaturbereiche erfordert.

Thermische Stabilität

Thermische Stabilität umfasst sowohl dimensionale Stabilität, die Verformung verhindert, als auch elektrische Stabilität, die konsistente Dk und Df aufrechterhalten. Wichtige Parameter umfassen:

- Glasübergangstemperatur (Tg): Temperatur, bei der Polymer-Eigenschaften sich dramatisch ändern. Materialien mit Tg über 170°C verhindern Eigenschaftsverschiebungen während bleifreier Montage (Spitzentemperaturen um 260°C) und Hochtemperatur-Betrieb.

- Koeffizient der thermischen Ausdehnung (CTE): Anpassung zwischen Materialien verhindert Stress und mögliche Delaminierung während Wärmewechsel. Z-Achsen-CTE ist besonders kritisch für Via-Zuverlässigkeit.

- Dk-Temperaturkoeffizient: Einige Materialien zeigen 100-200 ppm/°C Dk-Änderung, verursachen Impedanzverschiebungen von 0,5-1% über 50°C Temperaturbereich.

Wichtige Umweltüberlegungen

- Temperaturbereich-Unterstützung: Material- und Komponentenauswahl, die Betrieb von -40°C bis +85°C (kommerziell) oder breitere Bereiche für spezifische Anwendungen ermöglicht.

- Feuchtigkeitsbeständigkeit: Niedrig-Feuchtigkeits-Absorptions-Materialien, die Dk-Verschiebungen in feuchten Umgebungen verhindern. PTFE-Materialien widerstehen Feuchtigkeit inhärent, während andere Laminates sorgfältige Auswahl basierend auf Feuchtigkeits-Empfindlichkeits-Bewertungen erfordern.

- Wärmewechsel-Überlebensfähigkeit: Angepasste CTE und ordnungsgemäße Konstruktion, die Delaminierung und Risse durch wiederholte Temperaturabweichungen verhindert — Automobil-Anwendungen können 1000+ Zyklen über Temperaturbereich erfordern.

- Vibrations-Toleranz: Komponentenbefestigungs-Methoden und Platten-Montage-Vorkehrungen, die mechanischen Stress in mobilen und Luft- und Raumfahrt-Anwendungen widerstehen.

- Oberflächenschutz: Angemessene Oberflächenfinishs, die Lötbarkeit aufrechterhalten, während Oxidation und Korrosion während Lagerung und Betrieb widerstehen.

- Montage-Kompatibilität: Materialauswahl, die mit erforderlichen Lötprozessen kompatibel ist, einschließlich bleifreier Reflow-Temperaturen, die 260°C erreichen.

Umweltschutz erstreckt sich über Materialauswahl hinaus auf Fertigungsprozesse. Hochfrequenz-Laminat-Auswahl gewährleistet thermische Stabilität, während Oberflächenfinishs und konforme Beschichtungen gegen Feuchtigkeit und Kontamination schützen.

Diverse Anwendungsmärkte bedienen

Hochfrequenz-Schaltungsplatten ermöglichen Technologien, die für moderne Konnektivität, Erfassung und Kommunikationssysteme über diverse Industrien grundlegend sind. Jede Anwendung stellt einzigartige Kombinationen von Frequenzbereich, Leistungsanforderungen, Umweltbedingungen und Kosteneinschränkungen dar.

Wichtige Anwendungsanforderungen

- 5G-Infrastruktur: Massive MIMO-Antennenarrays, die konsistente Phase und Amplitude über zahlreiche HF-Kanäle erfordern, Beamforming-Netzwerke, die bei 28 GHz und 39 GHz Frequenzen betreiben. Die Telekommunikations-Industrie treibt signifikante Nachfrage nach Präzisions-Hochfrequenz-Platten.

- Automobil-Radar: 77 GHz Millimeterwellen-Betrieb, der niedrigste-Verlust-Materialien und Präzisions-Fertigung für Erkennungsbereich und Genauigkeit erfordert. Der Automobil-Sektor erfordert Hochvolumen-Produktion mit Automobil-Qualität.

- Satelliten-Kommunikation: Mikrowellen-Frequenz-Betrieb mit strengen Zuverlässigkeits-Anforderungen für Bodenstationen (Ku-Band bei 12-18 GHz) und weltraum-qualifizierte Systeme, die Strahlungs-Toleranz und Ausgasungs-Compliance erfordern.

- Test-Ausrüstung: Breitband-Leistung über breite Frequenzbereiche, wo Mess-Genauigkeit direkt von PCB-Signalintegrität abhängt — Kalibrierungs-Standards müssen Leistung über Jahre der Nutzung aufrechterhalten.

- Medizin-Bildgebung: HF-Subsysteme für MRI (typischerweise 64-128 MHz Proton-Frequenz bei 1,5-3T), Ultraschall und andere Diagnose-Ausrüstung, die konsistente Leistung und behördliche Compliance erfordern.

- Luft- und Raumfahrt-Systeme: Radar-, Kommunikations- und elektronische Kriegsführungs-Anwendungen, die Leistung über extreme Umweltbedingungen mit Zuverlässigkeits-Anforderungen, die kommerzielle Anwendungen überschreiten, erfordern.

Jeder Markt erfordert Verständnis spezifischer Standards, Qualifizierungs-Verfahren und Zuverlässigkeits-Anforderungen über allgemeine Hochfrequenz-Fertigungs-Fähigkeiten hinaus.

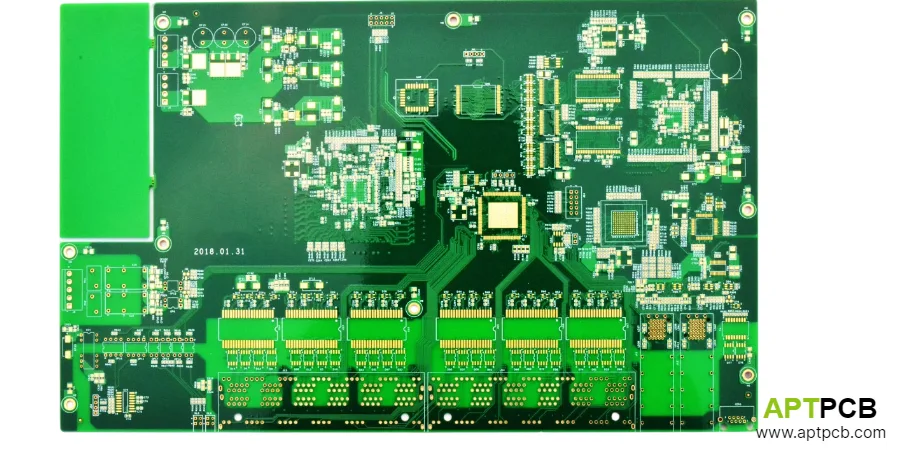

Fertigungs-Exzellenz für Hochfrequenz-Erfolg

Hochfrequenz-Schaltungsplatten-Erfolg erfordert Fertigungs-Fähigkeiten, die Standard-PCB-Produktion überschreiten. Spezialisierte Prozesse für Umgang mit weichen PTFE-Materialien, Erreichung enger Impedanz-Toleranzen und Validierung HF-spezifischer Parameter erfordern Expertise, Ausrüstung und validierte Prozesse.

Wichtige Fertigungs-Differenziatoren

Materialhandhabung: PTFE-Materialien erfordern modifizierte Bohr-Parameter, die Verschmieren verhindern, das Plattierungs-Haftung blockiert. Oberflächenvorbereitung, einschließlich Natrium-Ätzen oder Plasma-Behandlung, ermöglicht Kupfer-Bindung zu niedrig-Oberflächen-Energie-Fluoropolymer-Oberflächen. Angepasste Laminierungs-Profile berücksichtigen unterschiedliche Fluss-Merkmale.

Prozesskontrolle: Statistische Überwachung von Leitungsbreite, dielektrischer Dicke und Kupfer-Plattierung gewährleistet konsistente Impedanz über Produktion. Fähigkeits-Indizes (Cpk) über 1,33 für kritische Parameter zeigen Prozesse, die ±5% Impedanz-Toleranzen erfüllen können.

Qualitäts-Validierung: Über Standard-Kontinuitäts- und Isolations-Tests hinaus erfordern Hochfrequenz-Platten:

- Impedanz-Verifizierung durch TDR-Messung

- Dimensionale Inspektion, die Leitungs-Geometrie innerhalb Toleranzen bestätigt

- Material-Zertifizierung, die spezifizierte Dk und Df Eigenschaften gewährleistet

- Querschnitt-Analyse, die Via- und Plattierungs-Qualität validiert

Umfassende Qualitäts-Systeme gewährleisten konsistente Ergebnisse über Produktion. Für detaillierte Fertigungs-Informationen, siehe unseren Leitfaden zu Hochfrequenz-PCB-Fertigung.

Durch Verständnis von Hochfrequenz-Grundlagen und Partnerschaft mit fähigen Herstellern können Ingenieure Schaltungsplatten spezifizieren und erhalten, die anspruchsvolle Anforderungen moderner HF- und Wireless-Anwendungen erfüllen.