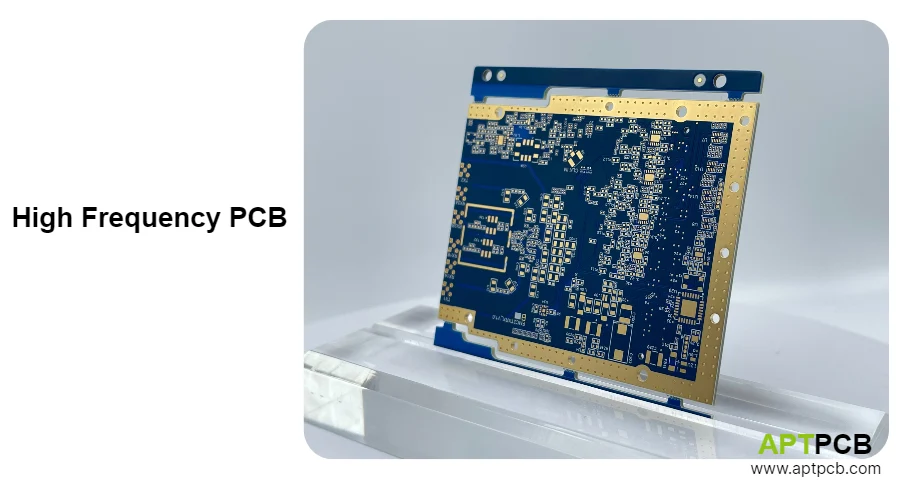

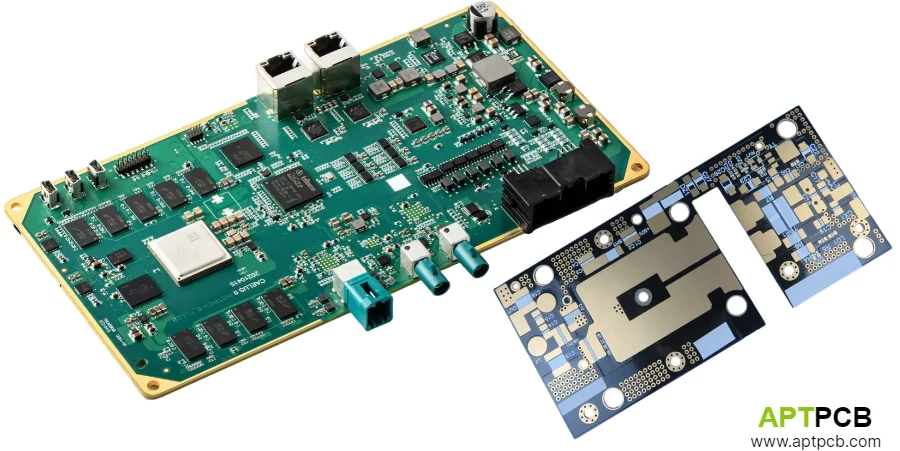

Hochfrequenz-Mehrschicht-Leiterplatten kombinieren komplexe Mehrschicht-Konstruktion mit anspruchsvollen Hochfrequenz-Signalintegritätsanforderungen. Diese anspruchsvollen Baugruppen ermöglichen moderne Radar-Systeme, Satelliten-Kommunikation, Wireless-Infrastruktur und Hochgeschwindigkeits-Computing-Plattformen, die Routing-Dichte, Stromverteilung und elektromagnetische Abschirmung bieten, während präzise elektrische Merkmale für zuverlässigen Betrieb über das Frequenzspektrum aufrechterhalten werden.

Bei APTPCB stellen wir Hochfrequenz-Mehrschicht-Leiterplatten mit spezialisierter Expertise her und implementieren optimierte Stackups, sequenzielle Laminierung und Präzisionsfertigung. Unsere Fähigkeiten unterstützen HF-Hochfrequenz-Leiterplatten Anwendungen mit komplexen Schichtenanforderungen durch validierte Fertigungsprozesse, die konsistente Leistung gewährleisten.

Optimierung der Mehrschicht-Stackup-Architektur

Effektives Mehrschicht-Hochfrequenz-Design beginnt mit durchdachter Stackup-Architektur, die Schichtfunktionen und Materialauswahl für optimale elektrische Leistung zuordnet. Signalschichten, Referenzebenen und Stromverteilung müssen Hochfrequenz-Verhalten unterstützen. Unzureichendes Stackup-Design verursacht Impedanzkontroll-Schwierigkeiten, unzureichende Isolation zwischen Schaltungen oder elektromagnetische Kopplung, die Leistung beeinträchtigt — direkt Design-Erfolg und Systemzuverlässigkeit beeinträchtigend.

Bei APTPCB unterstützt unsere Technik optimiertes Stackup-Design für Hochfrequenz-Anwendungen.

Wichtige Stackup-Design-Überlegungen

- Schichtfunktions-Zuordnung: Signalschichten neben kontinuierlichen Masseflächen, die Feldeinschluss aufrechterhalten, mit symmetrischer Konstruktion, die Verformung während Hochfrequenz-Leiterplattenfertigung thermischer Verarbeitung minimiert.

- Referenzebenen-Design: Kontinuierliche Masseflächen, die elektromagnetische Felder enthalten, mit minimierten Öffnungen, die Rückstrom-Pfad-Unterbrechung nahe Hochfrequenz-Leitungen verhindern.

- Dielektrische Schicht-Konfiguration: Materialauswahl und Dicke, die Übertragungsleitungs-Impedanz und Kopplung mit verschiedenen Materialien für verschiedene Schichtfunktionen bestimmen, optimieren Leistung und Kosten.

- Hybrid-Material-Konstruktionen: Niedrigverlust-Materialien für Hochfrequenz-Signalschichten kombiniert mit kostengünstigen Materialien für digitale und Stromschichten durch Niedrigverlust-Hochfrequenz-Leiterplatte Technologie.

- Stackup-Dokumentation: Vollständige Spezifikation, einschließlich Materialien, Dicken, Toleranzen und Impedanzziele, die Fertigungs-Verständnis gewährleistet.

- DFM-Überprüfung: Engineering-Analyse vorgeschlagener Stackups, die Fertigungs-Herausforderungen und Optimierungs-Möglichkeiten vor Freigabe identifiziert.

Stackup-Exzellenz

Durch Stackup-Expertise, Material-Wissen und DFM-Support koordiniert mit Fertigungs-Fähigkeiten ermöglicht APTPCB Hochfrequenz-Mehrschicht-Designs, die elektrische Leistungs-Anforderungen erreichen.

Implementierung präziser Impedanzkontrolle

Mehrschicht-Hochfrequenz-Leiterplatten erfordern kontrollierte Impedanz auf mehreren Signalschichten mit einendigen und Differenzial-Konfigurationen. Fertigung muss spezifizierte Toleranzen über alle impedanzgesteuerten Strukturen erreichen. Unzureichende Impedanzkontrolle verursacht Signalreflexionen, die Integrität beeinträchtigen, Fehlanpassung zwischen Kanälen, die Balance beeinflussen, oder Protokoll-Compliance-Fehler — direkt Schaltungs-Funktionalität und Systemleistung beeinträchtigend.

Bei APTPCB erreicht unsere Fertigung präzise Impedanzkontrolle über Mehrschicht-Strukturen.

Wichtige Impedanzkontroll-Fähigkeiten

- Einendige Übertragungsleitungen: Mikrostrip auf äußeren Schichten und Stripline auf internen Schichten, die Zielimpedanz mit Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Fertigungs-Präzision erreichen.

- Differenzpaar-Implementierung: Kantenverkoppelte Paare auf gleicher Schicht oder breitseitsverkoppelt auf benachbarten Schichten mit konsistenter Abstände, die Differenzimpedanz aufrechterhalten.

- Feldlöser-Analyse: Genaue Impedanz-Vorhersage für komplexe Mehrschicht-Geometrien, die alle umgebenden Leiter und Dielektrika berücksichtigen.

- Fertigungs-Toleranz-Verwaltung: Statistische Analyse, die Impedanzvariationen mit Design-Margen vorhersagt, die Prozesstoleranzen berücksichtigen.

- Coupon-Verifizierung: TDR-Test mehrerer Impedanz-Klassen über Panel-Positionen, die erreichte Werte Spezifikationen erfüllen bestätigen.

- Mehrere Impedanz-Klassen: Verschiedene Impedanzwerte auf verschiedenen Schichten oder innerhalb gleicher Schicht mit separater Coupon-Verifizierung für jede Klasse.

Impedanzkontroll-Exzellenz

Durch Implementierung präziser Fertigung, Feldlöser-Analyse und umfassender Verifizierung koordiniert mit Design-Anforderungen erreicht APTPCB Impedanzkontrolle, die anspruchsvolle Mehrschicht-Spezifikationen erfüllt.

Verwaltung von Via-Übergangsleistung

Via-Übergänge zwischen Schichten führen Impedanzdiskontinuitäten ein, die sorgfältige Verwaltung in Hochfrequenz-Mehrschicht-Designs erfordern. Via-Fass-Induktivität, Pad-Kapazität und Stub-Länge beeinflussen Übergangsleistung. Unzureichende Via-Verwaltung verursacht Reflexionen bei Schicht-Übergängen, Resonanzen aus Via-Stubs bei hohen Frequenzen oder übermäßigen Insertions-Verlust durch Übergänge — signifikant Signalintegrität und Systemleistung beeinträchtigend.

Bei APTPCB optimiert unsere Fertigung Via-Übergangsleistung.

Wichtige Via-Übergangs-Fähigkeiten

- Via-Optimierung: Anti-Pad-Größe und Via-Durchmesser-Auswahl, die elektrische Leistung mit Fertigungs-Anforderungen ausgleichen, für Mikrowellen-HF-Leiterplatte Anwendungen.

- Ground-Via-Implementierung: Ordnungsgemäße Ground-Via-Platzierung um Signal-Vias, die Übergangsleistung verbessern, mit Via-Fencing, die Felder enthält.

- Rückbohrung: Kontrollierte Tiefenbohrung, die ungenutzten Via-Stubs entfernt, verhindert Resonanzen bei hohen Frequenzen, mit Tiefengenauigkeit innerhalb ±50μm, die minimale Stub-Längen erreicht.

- Blind und Buried Vias: Via-Strukturen, die bei internen Schichten enden, eliminieren Stub-Probleme, mit sequenzieller Laminierung, die interne Via-Verbindungen ermöglicht.

- Via-in-Pad-Design: Komponentenmontage-Pads direkt über Vias für Platz-Effizienz, mit Via-Füllung, die Lot-Sickern während Montage verhindert.

- Übergangs-Verifizierung: TDR-Analyse, die Übergangsleistung Spezifikationen erfüllt bestätigt, mit Design-Optimierung basierend auf Messungen.

Via-Übergangs-Exzellenz

Durch optimierte Via-Strukturen, Rückbohr-Fähigkeit und Blind/Buried-Via-Verarbeitung koordiniert mit Design-Anforderungen erreicht APTPCB Via-Übergangsleistung, die anspruchsvolle Hochfrequenz-Anwendungen unterstützt.

Ausführung sequenzieller Laminierungs-Prozesse

Komplexe Hochfrequenz-Mehrschicht-Platten erfordern häufig sequenzielle Laminierung, die Via-Strukturen nicht möglich mit einzelner Laminierung erreicht. Sequenzielle Build-Prozesse fügen Fertigungs-Komplexität hinzu, die präzise Steuerung bei jedem Schritt erfordert. Unzureichende sequenzielle Laminierung verursacht Registrierungs-Fehler, die durch Builds kumulieren, Zuverlässigkeits-Probleme aus Prozess-Variationen oder Ausbeute-Verluste aus erhöhter Komplexität — direkt Produkt-Qualität und Kosten beeinträchtigend.

Bei APTPCB führt unsere Fertigung Präzisions-sequenzielle Laminierungs-Prozesse aus.

Wichtige sequenzielle Laminierungs-Fähigkeiten

- Multi-Stage-Build: Laminierung von Subkonstruktionen in endgültige Montage, mit Prozessplanung, die Zyklen minimiert, während Design-Anforderungen erfüllt werden, durch Hochfrequenz-Leiterplattenhersteller Expertise.

- Registrierungs-Steuerung: Präzisions-Werkzeuge, die Ausrichtung durch mehrere Laminierungs-Zyklen aufrechterhalten, mit kumulativer Toleranz-Berücksichtigung in Via-Land-Größe.

- Material-Kompatibilität: Auswahl kompatibler Materialien bei jedem Laminierungs-Interface, die zuverlässige Bindung zwischen sequenziellen Builds gewährleistet.

- Prozess-Dokumentation: Detaillierte Parameter für jeden sequenziellen Build-Schritt, mit Qualitäts-Aufzeichnungen, die Rückverfolgbarkeit aufrechterhalten.

- Zwischentests: Verifizierung bei Sub-Assembly-Stadien, die Probleme vor zusätzlicher Wert-Verpflichtung identifizieren.

- Schicht-Zahl-Fähigkeit: Hochschicht-Zahl-Fähigkeit, die komplexe Designs mit mehreren sequenziellen Laminierungs-Stadien unterstützt.

Sequenzielle Laminierungs-Exzellenz

Durch Ausführung präziser sequenzieller Laminierung, Registrierungs-Steuerung und umfassende Prozess-Dokumentation erreicht APTPCB komplexe Mehrschicht-Konstruktionen, die anspruchsvolle Spezifikationen erfüllen.

Implementierung von Stromverteilungs-Design

Mehrschicht-Hochfrequenz-Designs erfordern effektive Stromverteilung, die stabile Versorgungsspannungen und niedrige Impedanz-Rückpfade bietet. Entkopplungs-Strategien müssen Frequenzbereiche von DC durch höchste Betriebsfrequenzen adressieren. Unzureichende Stromverteilung verursacht Versorgungsrauschen, das empfindliche Schaltungen beeinflusst, Ground-Bounce, das Signalintegrität beeinträchtigt, oder Resonanzen in Stromverteilungs-Netzwerk — direkt Systemleistung und Zuverlässigkeit beeinträchtigend.

Bei APTPCB unterstützt unsere Fertigung effektive Stromverteilungs-Implementierung.

Wichtige Stromverteilungs-Fähigkeiten

- Stromebenen-Konfiguration: Feste Ebenen neben Hochstrom-Komponenten, mit verschachtelter Strom und Masse, die Loop-Induktivität minimiert, für HF-Schaltungsplattenfertigung Anwendungen.

- Entkopplungs-Implementierung: Via-Verbindungen für Entkopplungs-Kondensatoren, die Verbindungs-Induktivität minimieren, mit mehreren Vias pro Kondensator, die Hochfrequenz-Impedanz reduzieren.

- Split-Ebenen-Verwaltung: Ebenen-Splits, die Stromdomänen trennen, ohne Rückstrom-Pfade unter Hochfrequenz-Signalen zu unterbrechen.

- Heavy-Copper-Optionen: 2-4 oz Kupfer für Stromverteilungs-Schichten, die hohe Ströme mit minimalem Spannungsabfall handhaben.

- Thermische-Via-Integration: Via-Arrays, die Wärme von Stromgeräten zu thermischen Spreizer-Ebenen übertragen, unterstützen Stromhandhabungs-Anforderungen.

- PDN-Simulations-Support: Design-Verifizierung, die Stromverteilungs-Impedanz Anforderungen über Frequenz erfüllt, mit Fertigungs-Implementierung.

Stromverteilungs-Exzellenz

Durch umfassende Stromverteilungs-Implementierung, Heavy-Copper-Fähigkeit und thermische-Via-Integration koordiniert mit Design-Anforderungen ermöglicht APTPCB Mehrschicht-Stromverteilung, die anspruchsvolle Spezifikationen erfüllt.

Unterstützung eingebetteter passiver Integration

Eingebettete passive Technologie integriert Kondensatoren, Widerstände und Induktoren innerhalb Mehrschicht-Strukturen, reduziert Montage-Komplexität und verbessert Hochfrequenz-Leistung. Fertigung eingebetteter Elemente erfordert zusätzliche Prozess-Schritte und Steuerungen. Unzureichende eingebettete passive Implementierung verursacht Komponentenwert-Variationen, die Schaltungsleistung beeinflussen, Zuverlässigkeits-Probleme aus Material-Inkompatibilität oder Ausbeute-Verluste aus Prozess-Komplexität — beeinträchtigt Produkt-Qualität und Kosten.

Bei APTPCB unterstützt unsere Fertigung eingebettete passive Integration.

Wichtige eingebettete passive Fähigkeiten

- Eingebettete Kondensatoren: Dünne dielektrische Schichten, die verteilte Entkopplung ohne Oberflächenkomponenten bieten, eliminieren Oberflächenmontage-parasitäre Effekte.

- Eingebettete Widerstände: Widerstandsfähige Material-Schichten für Terminierungs- und Bias-Funktionen, mit Wert-Genauigkeit, die Design-Anforderungen erfüllt.

- Material-Kompatibilität: Eingebettete passive Materialien, die mit gesamten Laminierungs-Prozessen kompatibel sind, aufrechterhalten Zuverlässigkeit.

- Design-Regeln: Merkmal-Größe und Abstands-Anforderungen für eingebettete Elemente basierend auf Prozesfähigkeit.

- Wert-Toleranz: Erreichbare Toleranzen für eingebettete Widerstände und Kondensatoren, mit Design-Margen, die Variationen berücksichtigen.

- Test-Verifizierung: In-Prozess und endgültige Tests, die eingebettete Element-Werte Spezifikationen erfüllen bestätigen, durch Test-Qualität Protokolle.

Eingebettete passive Exzellenz

Durch Implementierung eingebetteter passiver Fähigkeiten, Material-Qualifizierung und Wert-Verifizierung koordiniert mit Design-Anforderungen ermöglicht APTPCB Hochfrequenz-Mehrschicht-Leiterplatten mit integrierten passiven Elementen.

Qualität und Test-Strenge gewährleisten

Hochfrequenz-Mehrschicht-Leiterplatten-Qualität hängt von umfassenden Tests während Fertigung und endgültiger Verifizierung ab, die elektrische und mechanische Spezifikationen bestätigen. Komplexe Konstruktionen erfordern gründliche Inspektion. Unzureichende Qualitätssicherung übersieht Defekte, die Zuverlässigkeit beeinflussen, bietet unzureichende Daten für Prozesskontrolle oder fehlt Dokumentation für Qualitäts-Untersuchungen — beeinträchtigt Produkt-Qualität und Kundenvertrauen.

Bei APTPCB implementiert unsere Qualität strenge Tests für Mehrschicht-Verifizierung.

Wichtige Qualitäts-Fähigkeiten

- Impedanz-Test: TDR-Verifizierung aller Impedanz-Klassen, mit statistischer Analyse über Panel-Positionen, die Spezifikationen bestätigt.

- Elektrischer Test: Kontinuitäts- und Isolations-Verifizierung, die Schaltungs-Integrität gewährleistet, mit Hochspannungs-Test, die dielektrische Integrität bestätigt.

- Querschnitt-Analyse: Mikroschnitt-Untersuchung von Schicht-Registrierung, Via-Qualität und Plattierungs-Dicke, mit fotografischer Dokumentation.

- X-Ray-Inspektion: Zerstörungsfreie Bildgebung von internen Merkmalen, einschließlich Via-Füllung und eingebettete Strukturen.

- First Article Inspection: Umfassende dimensionale und elektrische Verifizierung mit formaler Dokumentation pro AS9102 für Luft- und Raumfahrt-Verteidigung Anforderungen.

- Rückverfolgbarkeits-Dokumentation: Vollständige Material- und Prozess-Aufzeichnungen, die Qualitäts-Untersuchungen und behördliche Anforderungen unterstützen.

Qualitäts-Exzellenz

Durch umfassende Tests, gründliche Dokumentation und systematische Qualitäts-Systeme erreicht APTPCB Hochfrequenz-Mehrschicht-Leiterplatten-Qualität, die anspruchsvolle kommerzielle, Luft- und Raumfahrt- und Verteidigungs-Spezifikationen erfüllt.