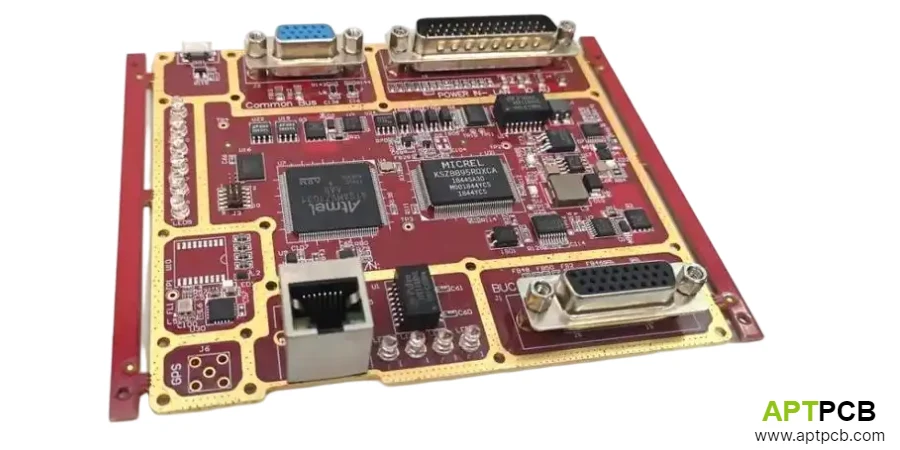

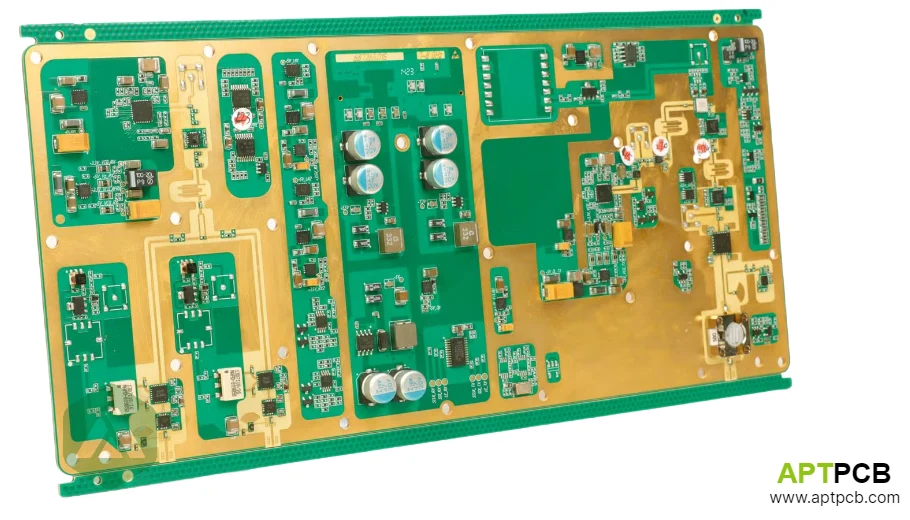

Hochfrequenz-Leiterplattenmontage umfasst spezialisierte Prozesse, die erforderlich sind, um Komponenten auf HF- und Mikrowellen-Schaltungsplatten zu bestücken und zu verbinden, während sorgfältig entwickelte elektrische Merkmale während Design und Fertigung aufrechterhalten werden. Komponentenauswahl, Platzierungsgenauigkeit, Lötprozesse und umfassende Tests erfordern erhöhte Aufmerksamkeit im Vergleich zu Standard-Elektronik-Montage, um zuverlässige HF-Leistung von Prototyp durch Produktionsvolumina zu gewährleisten.

Bei APTPCB montieren wir Hochfrequenz-Leiterplatten mit spezialisierter Expertise und implementieren HF-optimierte Prozesse, Präzisions-Ausrüstung und umfassende Tests. Unsere Fähigkeiten unterstützen HF-Hochfrequenz-Leiterplatten Montagen von Entwicklungs-Prototypen durch Volumen-Produktion mit validierten Montage-Prozessen, die Leistung und Zuverlässigkeit gewährleisten.

Auswahl angemessener HF-Komponenten-Technologien

Hochfrequenz-Montage erfordert Komponenten, die speziell für HF-Anwendungen mit kontrollierten Parasitics, stabiler Leistung über Frequenz und angemessenen Paket-Merkmalen entwickelt wurden. Standard-Komponenten, die bei niedrigeren Frequenzen akzeptabel sind, zeigen parasitäre Effekte, die HF-Leistung begrenzen. Unzureichende Komponentenauswahl verursacht Schaltungsleistungs-Beeinträchtigung aus parasitären Resonanzen, inkonsistente Ergebnisse aus Komponenten-zu-Komponenten-Variation oder Zuverlässigkeits-Fehler aus unangemessenen Umweltbewertungen — direkt HF-Systemleistung und Produkt-Zuverlässigkeit beeinträchtigend.

Bei APTPCB implementiert unsere Montage sorgfältige Komponentenauswahl, die HF-Leistungs-Anforderungen gewährleistet.

Wichtige HF-Komponenten-Technologien

- Hochfrequenz-Chip-Kondensatoren: Spezialisierte dielektrische Materialien, die Verlust minimieren, mit kontrolliertem parasitärem Induktivität, die Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Anpassungsnetzwerk- und Entkopplungs-Anwendungen durch hohe Frequenzen unterstützen.

- HF-Induktoren: Luftkern-, Dünnfilm- oder Mehrschicht-Keramik-Konstruktion mit charakterisiertem Q-Faktor und Selbst-Resonanz-Frequenz, die Filter- und Anpassungsnetzwerk-Implementierungen ermöglichen.

- Dünnfilm-Widerstände: Überlegene Hochfrequenz-Leistung im Vergleich zu Dickfilm, mit genauen Widerstands-Werten, niedrigem parasitärem Reaktanz und Stabilität über Temperatur für HF-Anwendungen.

- Aktive HF-Geräte: Verstärker, Mischer, Oszillatoren und Schalter in QFN, DFN oder Bare-Die-Paketen mit charakterisiertem S-Parametern und thermischen Spezifikationen.

- MMIC-Komponenten: Monolithisch integrierte Mikrowellen-Schaltungen, die mehrere Funktionen auf einzelnem Die integrieren, für Mikrowellen-HF-Leiterplatte Anwendungen, die kompakte Implementierung erfordern.

- HF-Stecker: SMA, 2,92 mm, 1,85 mm und andere koaxiale Schnittstellen mit frequenz-angemessener Leistung und ordnungsgemäßer Platten-Start-Design-Kompatibilität.

Komponenten-Leistungs-Verifizierung

Durch sorgfältige Komponentenauswahl, Lieferanten-Qualifizierung und eingehende Inspektion, unterstützt durch HF-spezifische Spezifikationen, gewährleistet APTPCB, dass montierte Komponenten Hochfrequenz-Leistungs-Anforderungen über Anwendungen erfüllen.

Implementierung präziser Montage-Prozesse

Hochfrequenz-Leiterplattenmontage erfordert außergewöhnliche Genauigkeit in Lötpaste-Anwendung, Komponentenplatzierung und Reflow-Profil-Ausführung. HF-Komponentenorientierung, Platzierungs-Toleranzen und thermische Verwaltung beeinflussen Schaltungsleistung über Standard-Montage-Überlegungen. Unzureichende Montage-Präzision verursacht HF-Leistungs-Variationen aus Komponentenmisalignment, Löt-Defekte, die Hochfrequenz-Erdung beeinflussen, oder thermische Schäden an empfindlichen Komponenten — signifikant Ausbeute und Produkt-Leistung beeinträchtigend.

Bei APTPCB implementieren unsere Montage-Prozesse Präzisions-Steuerung über HF-Platten-Bestückung.

Wichtige Montage-Prozess-Fähigkeiten

- Lötpaste-Anwendung: Schablonen-Design, das Feintakt-HF-Komponenten berücksichtigt, mit Paste-Volumen-Steuerung und automatisierter Inspektion, die konsistente Abscheidung durch Hochfrequenz-Leiterplattenfertigung Qualitäts-Praktiken gewährleistet.

- Präzisions-Komponentenplatzierung: Ausrüstung, die ±25μm Platzierungs-Genauigkeit für Feintakt-Komponenten mit HF-bewusster Orientierungs-Steuerung erreicht, die Kopplungs- und Isolations-Anforderungen aufrechterhalten.

- Reflow-Profil-Optimierung: Stickstoff-Atmosphären-Verarbeitung mit Profilen, die auf PTFE-Substrat-Thermische-Merkmale und Komponenten-Temperatur-Grenzen zugeschnitten sind, verhindern Material-Schäden.

- Bottom-Terminierungs-Komponenten-Verarbeitung: QFN, DFN und LGA-Paket-Löten mit X-Ray-Inspektion, die verborgene Löt-Verbindungs-Qualität verifiziert, kritisch für HF-Erdungs-Effektivität.

- Stromgerät-Thermische-Verwaltung: Void-freies Löten unter Stromverstärkern, verifiziert durch X-Ray, erreicht thermische Widerstands-Spezifikationen, die kontinuierlichen Betrieb unterstützen.

- Selektives Löten: Automatisiertes selektives oder Wellen-Löten für Durchloch-HF-Stecker und Komponenten, die mit Reflow-Verarbeitung inkompatibel sind.

Montage-Prozess-Exzellenz

Durch Implementierung präziser Montage-Ausrüstung, optimierter Prozesse und umfassender Inspektion koordiniert mit HF-spezifischen Anforderungen erreicht APTPCB Montage-Qualität, die Hochfrequenz-Leiterplatten-Leistungs-Spezifikationen aufrechterhalten.

Beherrschung von Drahtbonden und Die-Befestigung

Bare-Die-Montage für MMIC-Geräte und benutzerdefinierte Halbleiter erfordert spezialisierte Die-Befestigungs- und Drahtbond-Fähigkeiten mit Prozess-Parametern, die HF-Leistung aufrechterhalten. Bond-Draht-Induktivität und Loop-Profil beeinflussen direkt Hochfrequenz-Schaltungsverhalten. Unzureichendes Drahtbonden verursacht übermäßige parasitäre Induktivität, die Hochfrequenz-Leistung beeinträchtigt, Bond-Fehler, die Zuverlässigkeit beeinflussen, oder inkonsistente Ergebnisse, die Produktions-Ausbeute beeinflussen — direkt MMIC-Integrations-Fähigkeit und Produkt-Leistung einschränkend.

Bei APTPCB implementiert unsere Montage Präzisions-Die-Befestigung und Drahtbonden für HF-Anwendungen.

Wichtige Drahtbond-Fähigkeiten

- Die-Befestigungs-Verarbeitung: Eutektisch (AuSn) oder Epoxid-Die-Befestigung mit kontrollierter Bond-Linien-Dicke, erreicht thermische Widerstands-Spezifikationen für Stromgeräte.

- Gold-Kugel-Bonden: Thermosonic-Kugel-Bonden auf Die-Pads mit Stitch-Bonds zu Platten-Pads, erreicht zuverlässige Verbindung mit kontrolliertem Loop-Profil, das Induktivität minimiert.

- Aluminium-Keil-Bonden: Ultraschall-Keil-Bonden für Aluminium-metallisierte Die mit Prozess-Parametern, die zuverlässige Bonds auf verschiedenen Pad-Metallisierungen erreichen.

- Mehrfach-Draht-Parallelisierung: Mehrere Bond-Drähte parallel, die Induktivität für Strom- und Erdungs-Verbindungen reduzieren, mit Via-Arrays unter Bond-Pads, die Erdungs-Effektivität verbessern.

- Bond-Pull-Test: Zerstörungsfreier Test, der Bond-Stärke MIL-STD-883-Anforderungen erfüllt validiert, mit statistischer Prozesskontrolle, die Bond-Qualität überwacht.

- Loop-Profil-Steuerung: Bond-Draht-Trajektorie-Optimierung, die Induktivität minimiert, während Freiraum und mechanische Robustheit für HF-Mikrowellen-Leiterplatte Anwendungen aufrechterhalten wird.

Die-Befestigungs- und Drahtbond-Exzellenz

Durch Präzisions-Die-Befestigung, kontrolliertes Drahtbonden und umfassende Qualitäts-Verifizierung, unterstützt durch trainierte Bediener und kalibrierte Ausrüstung, ermöglicht APTPCB Bare-Die-MMIC-Integration für anspruchsvolle Hochfrequenz-Anwendungen.

Bereitstellung umfassender HF-Test-Services

Hochfrequenz-Leiterplatten-Montagen erfordern gründliche elektrische Tests, die HF-Leistung über Standard-Kontinuitäts-Verifizierung validieren. Netzwerk-Analyzer-Messungen, Leistungs-Tests und funktionale Verifizierung gewährleisten montierte Platten erfüllen Design-Spezifikationen. Unzureichende Tests übersieht HF-Leistungs-Defekte, die Systemoperation beeinflussen, versendet Grenzprodukt, das Feld-Fehler erzeugt, oder fehlt Daten, die Qualitäts-Verbesserung unterstützen — signifikant Produkt-Zuverlässigkeit und Kundenzufriedenheit beeinträchtigend.

Bei APTPCB bietet unsere Prüfung umfassende HF-Verifizierung, die Montage-Leistung gewährleistet.

Wichtige HF-Test-Fähigkeiten

- Netzwerk-Analyzer-Test: S-Parameter-Charakterisierung, einschließlich Insertions-Verlust, Rückkehr-Verlust und Isolations-Messungen über Betriebsfrequenzbereich mit kalibriertem Test-Fixtures.

- Leistungs-Test: Ausgangsleistung, Gewinn und Effizienz-Messungen für Verstärker-Montagen unter repräsentativen Betriebsbedingungen mit thermischer Überwachung.

- Funktionaler Test: System-Ebene-Verifizierung, die komplette Schaltungs-Funktionalität unter Betriebsbedingungen durch Funktionaler Test Protokolle ausübt.

- TDR-Verifizierung: Time-Domain-Reflektometrie, die Impedanzdiskontinuitäten identifiziert und Montage-induzierte Variationen von Bare-Board-Baseline.

- Produktions-Test-Entwicklung: Benutzerdefiniertes Test-Fixture-Design und automatisierte Test-Sequenz-Entwicklung, die Volumen-Produktions-Anforderungen unterstützt.

- Statistische Analyse: Test-Daten-Sammlung und Analyse, die Trends identifiziert, Prozess-Variationen und Verbesserungs-Möglichkeiten, die kontinuierliche Qualitäts-Verbesserung unterstützen.

Test-Exzellenz

Durch Implementierung umfassender HF-Tests, kalibrierter Ausrüstung und systematischer Datenanalyse koordiniert mit Qualitäts-Anforderungen validiert APTPCB Hochfrequenz-Leiterplatten-Montage-Leistung, die Kundenspezifikationen erfüllt.

Verwaltung von Montage-Überarbeitung und Reparatur

Hochfrequenz-Montagen können Komponenten-Austausch oder Reparatur erfordern, die Fertigungs-Defekte oder Engineering-Änderungen adressieren, während HF-Leistung aufrechterhalten wird. Überarbeitung auf PTFE-Substraten stellt Herausforderungen aus begrenzter thermischer Zyklus-Toleranz dar. Unzureichende Überarbeitungs-Prozesse verursachen Substrat-Schäden aus übermäßiger thermischer Belastung, beeinträchtigte HF-Leistung aus Pad-Abheben oder Löt-Brücken oder Zuverlässigkeits-Bedenken aus Überarbeitungs-induziertem Stress — signifikant Produkt-Qualität und Überarbeitungs-Erfolgsquoten beeinträchtigend.

Bei APTPCB implementieren unsere Überarbeitungs-Prozesse kontrollierte Verfahren, die Montage-Integrität schützen.

Wichtige Überarbeitungs-Fähigkeiten

- Lokalisierte Heizung: Präzisions-Überarbeitungs-Stationen mit Heißluft oder fokussiertem IR-Heizen, die thermische Belastung auf umgebende Komponenten und PTFE-Substrat-Material minimieren.

- BGA-Überarbeitung: Präzisions-Platzierung und profilierter Reflow für Ball-Grid-Array-Komponenten-Austausch mit X-Ray-Verifizierung überarbeiteter Löt-Verbindungen.

- Drahtbond-Reparatur: Rebond-Fähigkeit für Die-Montagen mit Verfahren für Bond-Entfernung ohne Die-Metallisierung-Schäden.

- Stecker-Austausch: Durchloch-HF-Stecker-Entfernung und Austausch mit ordnungsgemäßer thermischer Verwaltung und Loch-Reinigung zwischen Operationen.

- Überarbeitungs-Dokumentation: Überarbeitungs-Verlauf-Verfolgung, die Produkt-Rückverfolgbarkeit aufrechterhalten, mit Überarbeitungs-Zahl-Grenzen, die übermäßige thermische Belastung verhindern.

- Kundenfreigabe: Überarbeitungs-Genehmigrungs-Prozesse für Luft- und Raumfahrt- und Verteidigungs-Anwendungen, die Qualitäts-System-Anforderungen durch Luft- und Raumfahrt-Verteidigung Standards erfüllen.

Überarbeitungs-Qualitätssicherung

Durch kontrollierte Überarbeitungs-Verfahren, ordnungsgemäße thermische Verwaltung und umfassende Dokumentation, unterstützt durch trainierte Bediener, ermöglicht APTPCB Montage-Reparatur, während Hochfrequenz-Leiterplatten-Leistung und Zuverlässigkeit geschützt werden.

Implementierung von Montage-Qualitätssystemen

Hochfrequenz-Leiterplatten-Montage erfordert robuste Qualitätssysteme, die konsistente Prozesse, umfassende Tests und vollständige Rückverfolgbarkeit gewährleisten. Dokumentation unterstützt behördliche Compliance, Kundenanforderungen und Qualitäts-Untersuchungen. Unzureichende Qualitätssysteme verursachen inkonsistente Montage-Ergebnisse, Dokumentations-Lücken, die Rückverfolgbarkeit beeinflussen, oder Prozess-Drift, die Spezifikations-Verletzungen erzeugt — signifikant Produkt-Zuverlässigkeit und Kundenvertrauen beeinträchtigend.

Bei APTPCB implementiert unsere Montage-Qualität zertifizierte Systeme, die anspruchsvolle Anforderungen erfüllen.

Wichtige Qualitätssystem-Elemente

- Prozess-Dokumentation: Detaillierte Arbeits-Anweisungen, die jeden Montage-Schritt mit Parameter-Spezifikationen und Kontrollplan-Identifizierung kritischer Merkmale spezifizieren.

- Statistische Prozesskontrolle: Überwachung von Lötpaste-Volumen, Platzierungs-Genauigkeit und Reflow-Temperaturen mit Kontroll-Diagrammen, die Prozess-Variationen durch Test-Qualität Standards identifizieren.

- ESD-Schutz: Geerdete Arbeitsflächen, Handgelenk-Riemen und Ionisatoren, die empfindliche HF-Komponenten schützen, mit Audit-Programmen, die Schutz-Effektivität verifizieren.

- Feuchtigkeits-Empfindlichkeits-Verwaltung: Trocken-Lagerung und Boden-Leben-Verfolgung für feuchtigkeits-empfindliche Komponenten mit Backverfahren, die Komponenten wiederherstellen, wenn Belastungs-Grenzen überschritten werden.

- Sauberkeits-Verifizierung: Ionische Kontaminations-Tests und visuelle Inspektion, die Reinigungs-Effektivität verifiziert, mit Spezifikationen, die akzeptable Grenzen etablieren.

- Rückverfolgbarkeits-Systeme: Komponenten-Chargen-Verfolgung und Prozess-Aufzeichnungen, die montierte Produkte mit Materialien, Ausrüstung und Bedienern verknüpfen, die Qualitäts-Untersuchungen unterstützen.

Qualitäts-Exzellenz

Durch umfassende Qualitätssysteme, dokumentierte Verfahren und vollständige Rückverfolgbarkeit, unterstützt durch trainiertes Personal und zertifizierte Prozesse, liefert APTPCB Hochfrequenz-Leiterplatten-Montage-Qualität, die kommerzielle, Luft- und Raumfahrt- und Verteidigungs-Anforderungen erfüllt.

Unterstützung spezialisierter Montage-Anforderungen

Hochfrequenz-Anwendungen, einschließlich Phased Arrays, Satelliten-Kommunikation und Militär-Systeme, stellen spezialisierte Montage-Anforderungen über Standard-HF-Produktion. Abschirmungs-Installation, konforme Beschichtung und Umweltschutz adressieren Anwendungs-spezifische Anforderungen. Unzureichende spezialisierte Verarbeitung verursacht EMI-Leistungs-Beeinträchtigung, Umweltschutz-Fehler oder Nicht-Compliance mit Anwendungs-Anforderungen — signifikant Produkt-Eignung und Feld-Zuverlässigkeit beeinträchtigend.

Bei APTPCB unterstützt unsere Montage spezialisierte Anforderungen über anspruchsvolle Anwendungen.

Wichtige spezialisierte Fähigkeiten

- HF-Abschirmungs-Installation: Gelötete Abschirm-Dosen mit ordnungsgemäßer Erdung, die spezifizierte Isolation erreichen, mit sequenzieller Montage, die Tests vor Abschirmungs-Befestigung ermöglicht.

- Konforme Beschichtung: Acryl-, Polyurethan- oder Parylene-Beschichtungs-Anwendung, die Schaltungen vor Umwelt-Belastung schützt, durch PCB-konforme Beschichtung Fähigkeiten.

- Underfill-Anwendung: Selektive Underfill auf hochbelasteten Komponenten, die Löt-Verbindungs-Ermüdung aus Wärmewechsel oder Vibration verhindert.

- Verguss und Verkapselung: Komplette Montage-Verguss für raue Umwelt-Schutz mit flexiblen Materialien, die thermische Ausdehnung berücksichtigen.

- Thermische-Schnittstellen-Anwendung: Thermische Verbindungs-Stoff- oder Pad-Anwendung, die effektive Wärmeübertragung von Stromgeräten zu Kühlkörpern oder Gehäusen gewährleistet.

- Kabel- und Kabelbaum-Integration: HF-Kabel-Montage und Integration mit PCBAs, einschließlich Zugentlastung und ordnungsgemäße Kabel-Verwaltung.

Spezialisierte Montage-Exzellenz

Durch umfassende spezialisierte Fähigkeiten, validierte Prozesse und Anwendungs-Expertise koordiniert mit Hochfrequenz-Leiterplattenhersteller Fertigungs-Services liefert APTPCB vollständige Hochfrequenz-Montage-Lösungen, die anspruchsvolle Anwendungs-Anforderungen über Kommunikations-, Radar- und Luft- und Raumfahrt-Märkte erfüllen.