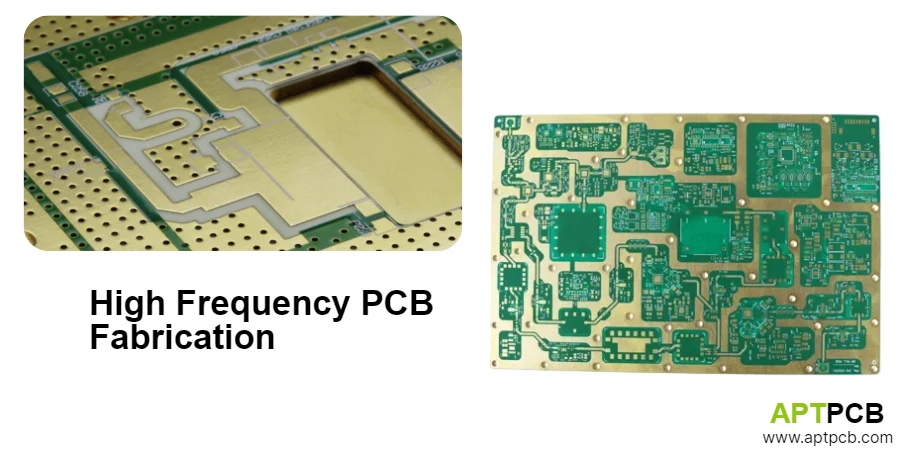

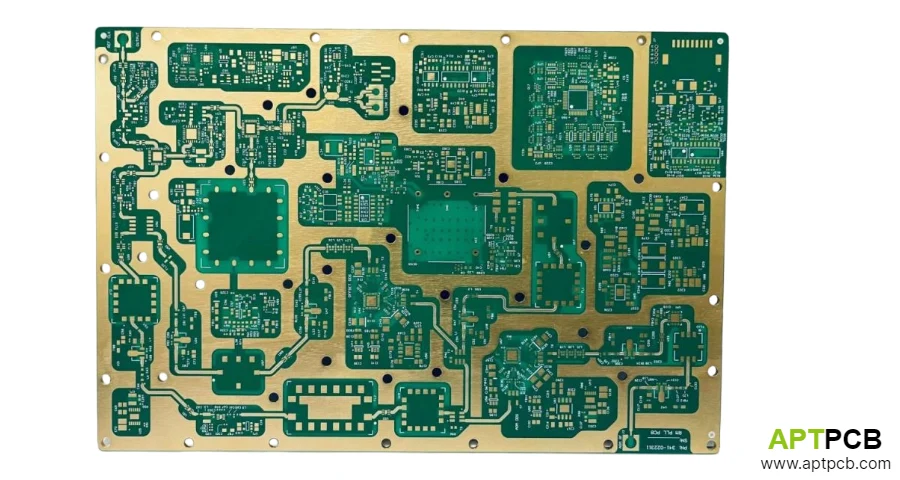

Hochfrequenz-Leiterplattenfertigung umfasst spezialisierte Fertigungsprozesse, die außergewöhnliche Präzision in Dimensionen, Materialeigenschaften und Oberflächenmerkmalen erreichen, die für HF- und Mikrowellen-Schaltungsleistung erforderlich sind. Diese Prozesse müssen enge Toleranzen über Bildgebung, Ätzen, Laminierung, Bohrung und Plattierungs-Operationen aufrechterhalten, die zusammen Übertragungsleitungs-Impedanz, Insertions-Verlust und gesamte elektrische Leistung von Megahertz durch Millimeterwellen-Frequenzen bestimmen.

Bei APTPCB fertigen wir Hochfrequenz-Leiterplatten mit spezialisiertem Material-spezifischen Parametern, Präzisions-Ausrüstung und strenger Prozesskontrolle. Unsere Fähigkeiten unterstützen HF-Hochfrequenz-Leiterplatten Anforderungen von Prototyp-Entwicklung durch Volumen-Produktion mit validierten Fertigungs-Prozessen, die konsistente Qualität gewährleisten.

Implementierung von Material-Vorbereitungs-Exzellenz

Hochfrequenz-Leiterplattenfertigung beginnt mit gründlicher eingehender Material-Verifizierung und Konditionierung, die Substrate für nachfolgende Verarbeitungs-Schritte vorbereitet. Ordnungsgemäße Material-Handhabung verhindert Kontamination und Schäden, die Fertigungs-Qualität beeinflussen, während Konditionierung konsistente Verarbeitungs-Ergebnisse gewährleistet. Unzureichende Material-Vorbereitung verursacht Kontamination, die Bildgebung und Plattierungs-Haftung beeinflussen, feuchtigkeits-bezogene Delaminierung während Laminierung oder Eigenschafts-Variationen, die elektrische Leistung beeinflussen — direkt Fertigungs-Ausbeute und Produkt-Qualität beeinträchtigend.

Bei APTPCB implementiert unsere Material-Vorbereitung systematische Verfahren, die konsistente Ausgangsbedingungen gewährleisten.

Wichtige Material-Vorbereitungs-Praktiken

- Eingehende Inspektion: Verifizierung von Laminat-Dicke-Toleranz, Oberflächenqualität und Material-Identifizierung mit Zertifikat-Überprüfung, die Compliance mit Spezifikationen für Niedrigverlust-Hochfrequenz-Leiterplatte Materialien bestätigt.

- Material-Konditionierung: Backverfahren, die absorbierte Feuchtigkeit aus PTFE und Kohlenwasserstoff-Substraten entfernen, mit Material-spezifischen Zeit- und Temperatur-Parametern, die Laminierungs-Probleme verhindern.

- Oberflächenbehandlung: Plasma- oder chemische Behandlung, die PTFE-Oberflächenhaftung verbessert, vorbereitet für Photoresist-Anwendung und nachfolgende Bindungs-Operationen.

- Kontrollierte Lagerung: Temperatur- und Feuchtigkeits-kontrollierte Lagerbereich, die Feuchtigkeits-Aufnahme verhindern und Material-Eigenschaften zwischen Operationen aufrechterhalten.

- Panel-Vorbereitung: Größenbestimmung, Kanten-Vorbereitung und Werkzeug-Loch-Muster, die Registrierungs-Referenzen etablieren, für nachfolgende Operationen mit Identifikations-Markierung, die Rückverfolgbarkeit ermöglicht.

- Reinraum-Handhabung: Handhabung mit sauberen Handschuhen und Schutz-Verpackung, die Fingerabdruck-Kontamination auf Laminat-Oberflächen während Vorbereitung verhindert.

Material-Qualitätssicherung

Durch systematische Material-Vorbereitung, kontrollierte Handhabungs-Verfahren und ordnungsgemäße Konditionierung, unterstützt durch eingehende Inspektion, gewährleistet APTPCB, dass Hochfrequenz-Substrate Fertigung in optimaler Bedingung eingeben, die konsistente Verarbeitungs-Ergebnisse unterstützen.

Erreichung von Präzisions-Innenlayer-Fertigung

Innenlayer-Fertigung für Hochfrequenz-Leiterplatten erfordert außergewöhnliche Präzision in Photoresist-Anwendung, Bildgebung und Ätzen, die Leiter-Muster etablieren, die HF-Schaltungsleistung bestimmen. Leitungsbreiten-Genauigkeit beeinflussen direkt charakteristische Impedanz, erfordern enge Prozesskontrolle über Innenlayer-Operationen. Unzureichende Innenlayer-Präzision verursacht Impedanzvariationen, die Rückkehr-Verlust beeinträchtigen, Muster-Defekte, die Öffnungen oder Kurzschlüsse erzeugen, oder dimensionale Fehler, die Schaltungs-Funktion beeinflussen — direkt elektrische Leistung und Fertigungs-Ausbeute beeinträchtigend.

Bei APTPCB implementiert unsere Innenlayer-Fertigung Präzisions-Prozesse, die anspruchsvolle Toleranzen erreichen.

Wichtige Innenlayer-Fertigungs-Prozesse

- Photoresist-Anwendung: Trockenfilm-Laminierung, die gleichmäßige Dicke über Panel-Oberflächen erreicht, mit Kanten-Versiegelung, die Entwickler-Eindringung verhindert, und Beschichtungs-Parameter, die für Material-Typ optimiert sind.

- Direkte Bildgebung: Laser-Direkt-Bildgebungs-Systeme, die ±10μm Genauigkeit erreichen, eliminieren Film-bezogene Registrierungs-Fehler, kritisch für Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Fertigung mit Feintakt-Geometrien.

- Belichtungs-Optimierung: Energie-Optimierung, die Auflösung gegen Prozess-Spielraum ausgleicht, mit Umwelt-Steuerungen, die dimensionale Stabilität während Bildgebungs-Operationen aufrechterhalten.

- Präzisions-Ätzen: Chemische Ätz-Prozesse mit kontrolliertem Ätzfaktor, die Leitungsbreiten-Toleranzen bis ±0,5 mil erreichen, mit verschiedenen Chemikalien, die für verschiedene Hochfrequenz-Materialien optimiert sind.

- Ätzfaktor-Charakterisierung: Prozess-Überwachung, die Ätz-Kompensations-Faktoren für jede Material- und Kupfergewicht-Kombination etabliert, ermöglicht genaue Leitungsbreiten-Vorhersage.

- Automatisierte optische Inspektion: Hochauflösungs-AOI, die Öffnungen, Kurzschlüsse und dimensionale Verletzungen mit Mess-Daten, die statistische Prozesskontrolle unterstützen, erkennt.

Innenlayer-Qualitäts-Verifizierung

Durch Implementierung präziser Bildgebung, kontrolliertes Ätzen und umfassende Inspektion koordiniert mit statistischer Prozesskontrolle erreicht APTPCB Innenlayer-Qualität, die anspruchsvolle Hochfrequenz-Mehrschicht-Leiterplatte Impedanz- und Leistungs-Anforderungen unterstützt.

Beherrschung spezialisierter Laminierungs-Prozesse

Laminierung von Hochfrequenz-Leiterplatten erfordert modifizierte Press-Zyklen, die einzigartige thermische Merkmale und Fluss-Eigenschaften von PTFE, Kohlenwasserstoff und keramik-gefüllten Materialien berücksichtigen. Press-Parameter, einschließlich Temperatur-Profile, Druck-Anwendung und Verweilzeiten, müssen für jedes Material-System optimiert werden. Unzureichende Laminierung verursacht Delaminierung, die Zuverlässigkeit beeinflussen, dielektrische Dicken-Variationen, die Impedanzkontrolle beeinflussen, oder Void-Bildung, die elektrische Leistung beeinträchtigt — signifikant Produkt-Qualität und Langzeit-Zuverlässigkeit beeinträchtigend.

Bei APTPCB implementieren unsere Laminierungs-Prozesse Material-spezifische Parameter, die konsistente Ergebnisse gewährleisten.

Wichtige Laminierungs-Fähigkeiten

- PTFE-Press-Zyklen: Erweiterte Verweilzeiten und kontrollierte Heizungs-Raten, die PTFE-Material-Merkmale berücksichtigen, mit Vakuum-Evakuierung, die eingeschlossene Luft vor Druck-Anwendung entfernt.

- Temperatur-Gleichmäßigkeit: Press-Platte-Gleichmäßigkeit innerhalb ±2°C, die konsistente dielektrische Eigenschaften über Panel-Bereich gewährleistet, mit Überwachungs-Systemen, die tatsächliche Zyklus-Parameter aufzeichnen.

- Prepreg-Auswahl: Material-spezifisches Prepreg mit angemessenen Fluss-Merkmalen und elektrischen Eigenschaften, die mit Mikrowellen-HF-Leiterplatte Leistungs-Anforderungen kompatibel sind.

- Registrierungs-Systeme: Präzisions-Werkzeuge, die Schicht-Ausrichtung durch Laminierung mit Toleranzen aufrechterhalten, die Mehrschicht-Impedanzkontroll-Anforderungen unterstützen.

- Sequenzielle Laminierung: Multi-Stage-Build-Prozesse für komplexe Konstruktionen, die Blind/Buried-Vias oder Hohlraum-Strukturen erfordern, mit Prozess-Dokumentation für jeden sequenziellen Build.

- Post-Laminierungs-Inspektion: Dimensionale Verifizierung, die Panel-Dicke-Spezifikationen erfüllt bestätigt, mit Verformungs-Messung und Oberflächenqualitäts-Untersuchung.

Laminierungs-Prozess-Sicherung

Durch Material-optimierte Press-Zyklen, Präzisions-Registrierung und umfassende Prozess-Überwachung, unterstützt durch Post-Laminierungs-Verifizierung, erreicht APTPCB konsistente Laminierungs-Qualität über diverse Hochfrequenz-Material-Systeme.

Ausführung von Präzisions-Bohr-Operationen

Bohrung von Hochfrequenz-Materialien stellt einzigartige Herausforderungen dar, die modifizierte Parameter erfordern, die PTFE-Verschmierung, keramik-Filler-Verschleiß und Material-Weichheit adressieren, die Loch-Qualität beeinflussen. Durchloch-Bohrung, kontrollierte Tiefenoperationen und Laser-Microvia-Bildung erfordern jeweils spezialisierte Ansätze. Unzureichende Bohrung verursacht schlechte Loch-Wand-Qualität, die Plattierungs-Haftung beeinflussen, Via-Zuverlässigkeits-Probleme aus Verschmierung oder Schäden oder Stub-Resonanzen, die Hochfrequenz-Leistung beeinträchtigen — direkt Produkt-Zuverlässigkeit und elektrische Leistung beeinträchtigend.

Bei APTPCB implementieren unsere Bohr-Operationen Material-spezifische Prozesse, die Loch-Qualität gewährleisten.

Wichtige Bohr-Fähigkeiten

- PTFE-Bohr-Parameter: Optimierte Spindel-Geschwindigkeiten, Vorschub-Raten und Chip-Lasten, die Verschmierung und Wärmeerzeugung minimieren, mit Eingangs-/Ausgangs-Materialien, die für PTFE-Kompatibilität ausgewählt sind.

- Keramik-gefüllte Material-Verarbeitung: Hartmetall-Bohrer mit spezialisierten Geometrien und Beschichtungen, die beschleunigten Verschleiß aus keramik-Fillern verwalten, mit Werkzeug-Überwachung, die konsistente Qualität gewährleistet.

- Kontrollierte Tiefenbohrung: CNC-Systeme mit ±50μm Tiefengenauigkeit, die Rückbohrung zur Via-Stub-Entfernung für HF-Hochfrequenz-Leiterplatte Anwendungen ermöglichen, die minimale Stub-Länge erfordern.

- Laser-Microvia-Bildung: CO2- und UV-Laser-Bohrung, die Durchmesser bis 75μm für Hochdichte-Verbindungs-Strukturen erreichen, mit Material-optimierten Parametern.

- Loch-Qualitäts-Inspektion: Automatisierte Inspektion von Loch-Durchmesser, Position und Wand-Qualität, mit Querschnitt-Verifizierung, die Bohr-Prozess-Leistung validiert.

- Desmear-Verarbeitung: Plasma- oder chemische Desmear, die Harz-Verschmierung aus Loch-Wänden entfernt, vorbereitet für elektroloses Kupfer-Abscheidung, kompatibel mit verschiedenen Substrat-Materialien.

Bohr-Qualitätssicherung

Durch Implementierung Material-optimierter Bohr-Parameter, Präzisions-Tiefenkontrolle und umfassende Loch-Qualitäts-Verifizierung erreicht APTPCB Bohr-Leistung, die anspruchsvolle Hochfrequenz-Via- und Verbindungs-Anforderungen unterstützt.

Aufrechterhalten von Metallisierungs-Prozesskontrolle

Plattierungs-Prozesse für Hochfrequenz-Leiterplatten müssen enge Dicken-Gleichmäßigkeit erreichen, die direkt Impedanzkontrolle beeinflussen und Via-Zuverlässigkeit. Elektroloses Kupfer-Abscheidung, elektrolytische Plattierung und Oberflächenfinish-Anwendung erfordern jeweils sorgfältige Prozesskontrolle. Unzureichende Plattierung verursacht Impedanzvariationen aus Dicken-Nicht-Gleichmäßigkeit, Via-Zuverlässigkeits-Probleme aus unzureichender Loch-Abdeckung oder HF-Leistungs-Beeinträchtigung aus unangemessenen Oberflächenfinishs — signifikant elektrische Leistung und Produkt-Zuverlässigkeit beeinträchtigend.

Bei APTPCB implementieren unsere Metallisierungs-Prozesse Präzisions-Steuerung, die konsistente Leistung gewährleistet.

Wichtige Metallisierungs-Fähigkeiten

- Elektroloses Kupfer-Abscheidung: Gleichmäßige leitfähige Schicht in gebohrten Löchern mit Void-Erkennung, die komplette Abdeckung vor elektrolytischer Plattierung gewährleistet, und Prozess-Überwachung, die Bad-Leistung aufrechterhalten.

- Elektrolytische Kupfer-Plattierung: Puls-Umkehr-Plattierung, die ±10% Dicken-Gleichmäßigkeit über Panel-Oberflächen erreicht, mit Stromdichte-Optimierung für Loch-zu-Oberflächen-Verteilung.

- Throwing-Power-Optimierung: Plattierungs-Parameter, die angemessene Dicke in hochem Aspekt-Verhältnis-Löchern durch Hochfrequenz-Leiterplattenhersteller Prozess-Expertise erreichen.

- XRF-Dicken-Messung: In-Prozess-Überwachung, die Plattierungs-Dicke bei mehreren Panel-Positionen verfolgt, mit statistischer Analyse, die Prozesskontrolle unterstützt.

- Oberflächenfinish-Auswahl: ENIG, Immersions-Silber oder OSP-Anwendung, die HF-Leistungs-Auswirkung, Montage-Anforderungen und Zuverlässigkeit durch Hochfrequenz-Leiterplatten-Montage Kompatibilität berücksichtigen.

- Glatte Kupfer-Optionen: Walz-geglühtes oder rückbehandeltes Kupferfoil, das Oberflächenrauheit-Auswirkung auf Leiter-Verluste bei höheren Frequenzen minimiert.

Metallisierungs-Qualitäts-Verifizierung

Durch Präzisions-Plattierungs-Steuerung, umfassende Dicken-Überwachung und angemessene Oberflächenfinish-Auswahl koordiniert mit Anwendungs-Anforderungen erreicht APTPCB Metallisierungs-Qualität, die anspruchsvolle Impedanzkontroll- und HF-Leistungs-Spezifikationen unterstützt.

Gewährleistung von Außenlayer-Verarbeitungs-Präzision

Außenlayer-Verarbeitung definiert endgültige Schaltungs-Muster, die mit Komponenten und Steckern schnittstellen, erfordern Präzisions-Anpassung an Innenlayer-Qualität. Bildgebung, Ätzen und Löt-Maske-Anwendung müssen dimensionale Genauigkeit aufrechterhalten, während zuverlässige Montage-Oberflächen bieten. Unzureichende Außenlayer-Verarbeitung verursacht Impedanzfehler aus Leitungsbreiten-Variation, Löt-Maske-Haftungs-Probleme auf PTFE-Oberflächen oder Oberflächenqualitäts-Probleme, die Montage beeinflussen — direkt Produkt-Funktionalität und Zuverlässigkeit beeinträchtigend.

Bei APTPCB erreicht unsere Außenlayer-Verarbeitung Präzision, die Fertigungs-Anforderungen entspricht.

Wichtige Außenlayer-Prozesse

- Muster-Bildgebung: Photoresist-Anwendung auf plattierte Oberflächen mit Bildgebungs-Registrierung zu Innenlayer-Mustern, die Ausrichtungs-Anforderungen für komplexe Hochfrequenz-Mehrschicht-Leiterplatte Designs erreichen.

- Präzisions-Ätzen: Kontrolliertes Ätzen, das Leitungsbreiten für Impedanzkontrolle aufrechterhalten, mit differenziellem Ätzen, das Schaltungs-Muster schützt, während Hintergrund-Kupfer entfernt.

- Löt-Maske-Anwendung: Flüssig-photoimagierbare Löt-Maske mit Oberflächenvorbereitung, die PTFE-Haftungs-Herausforderungen durch Plasma-Behandlung oder Primer-Anwendung adressiert.

- Löt-Maske-Öffnungs-Genauigkeit: Bildgebung und Entwicklung, die Registrierung zu zugrunde liegenden Pads mit Toleranzen erreichen, die Feintakt-Komponenten-Montage unterstützen.

- Legende-Druck: Komponentenbezeichner und Markierungen, die ohne HF-Leistung oder Montage-Prozesse beeinflussen angewendet werden.

- Oberflächenbehandlung: Endgültige Reinigung, die Kontamination vor Versand entfernt, mit angemessener Verpackung, die Platten-Qualität schützt.

Außenlayer-Exzellenz

Durch Implementierung präziser Außenlayer-Bildgebung, kontrolliertes Ätzen und angemessene Löt-Maske-Verarbeitung koordiniert mit Material-spezifischen Anforderungen erreicht APTPCB Außenlayer-Qualität, die Hochfrequenz-Leiterplattenfertigung zu anspruchsvollen Spezifikationen abschließt.

Implementierung umfassender Qualitätskontrolle

Hochfrequenz-Leiterplattenfertigung-Qualität hängt von statistischer Prozesskontrolle ab, die kritische Parameter über Fertigung überwacht. Impedanzverifizierung, dimensionale Inspektion und Rückverfolgbarkeits-Systeme gewährleisten konsistente Produkt-Qualität, die Spezifikationen erfüllt. Unzureichende Qualitätskontrolle erlaubt Prozess-Drift, die Spezifikations-Verletzungen verursacht, übersieht Defekte, die zu Kunden entkommen, oder fehlt Dokumentation, die Qualitäts-Untersuchungen unterstützt — signifikant Produkt-Zuverlässigkeit und Kundenvertrauen beeinträchtigend.

Bei APTPCB implementiert unsere Qualitätskontrolle systematische Überwachung, die Fertigungs-Exzellenz gewährleistet.

Wichtige Qualitätskontroll-Praktiken

- Statistische Prozesskontrolle: Kontroll-Diagramme, die Leitungsbreite, dielektrische Dicke und Plattierungs-Gleichmäßigkeit verfolgen, mit Fähigkeits-Studien, die Prozesse Design-Anforderungen erfüllen verifizieren, durch Test-Qualität Standards.

- Impedanzverifizierung: TDR-Test von Produktions-Coupons, die erreichte Impedanzwerte mit statistischer Analyse bestätigen, die Coupon-Daten zu Produkt-Leistung bezieht.

- Dimensionale Inspektion: Koordinaten-Messmachine-Verifizierung kritischer Merkmale, einschließlich Platten-Umriss, Loch-Positionen und Registrierung, mit Dokumentation, die Kundenanforderungen erfüllt.

- Querschnitt-Analyse: Mikroschnitt-Bewertung von Schicht-Registrierung, Plattierungs-Qualität und Via-Strukturen nach standardisierten IPC-Verfahren, mit fotografischer Dokumentation.

- Elektrischer Test: Kontinuitäts- und Isolations-Verifizierung, die Schaltungs-Integrität gewährleistet, mit Flying-Probe- oder Bed-of-Nails-Test, die Öffnungen und Kurzschlüsse erkennt.

- Material-Rückverfolgbarkeit: Vollständige Dokumentation, die fertige Produkte mit Rohstoffen, Prozess-Parametern und Inspektions-Ergebnissen verknüpft, die Qualitätssystem-Anforderungen unterstützt.

Qualitäts-Exzellenz

Durch umfassende Prozess-Überwachung, gründliche Verifizierungs-Tests und vollständige Rückverfolgbarkeits-Dokumentation, unterstützt durch zertifizierte Qualitätssysteme, liefert APTPCB Hochfrequenz-Leiterplattenfertigung-Qualität, die anspruchsvolle kommerzielle, Luft- und Raumfahrt- und Verteidigungs-Anforderungen erfüllt.