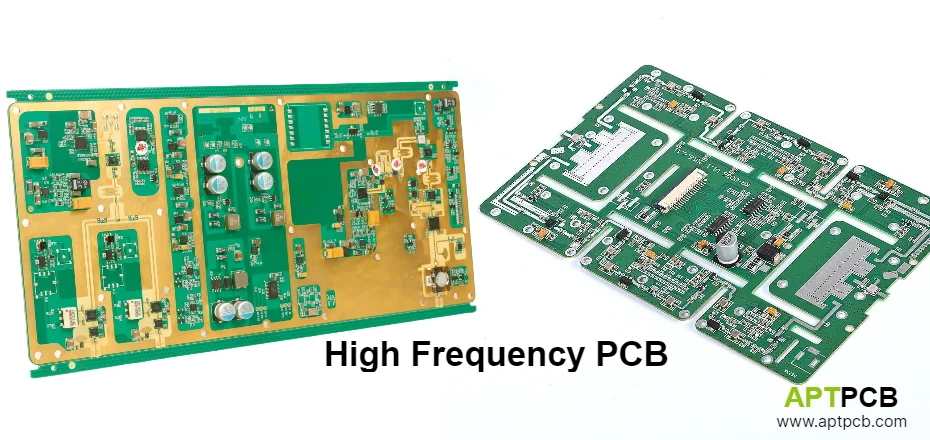

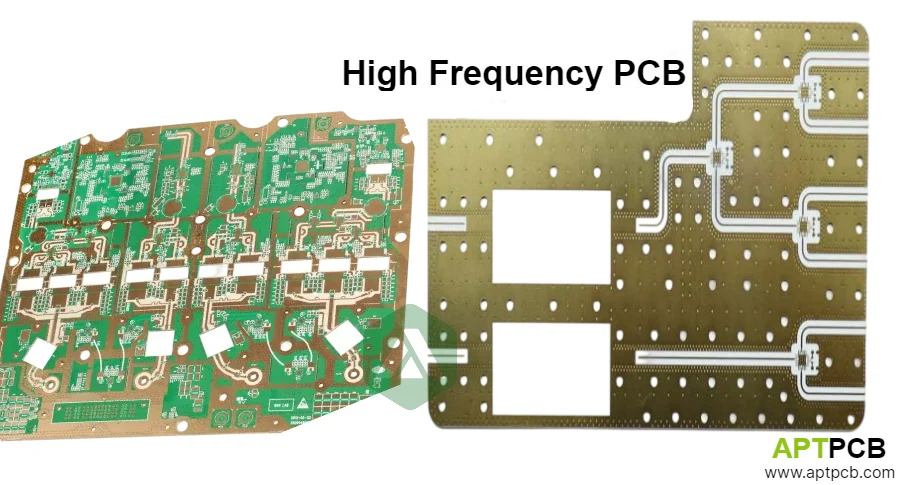

Hochfrequenz-Leiterplattenfertigung erfordert spezialisierte Expertise, die fortgeschrittene Material-Verarbeitung, Präzisions-Ausrüstung und umfassende Qualitätssysteme kombiniert, die fähige Hersteller von Standard-PCB-Fabrikanten unterscheiden. Moderne Wireless-Kommunikation, Radar-Systeme und Satelliten-Anwendungen erfordern Hersteller, die Kompetenz in PTFE-Substrat-Handhabung, enge Impedanzkontrolle und gründliche HF-Tests demonstrieren, die elektrische Leistung von Megahertz durch Millimeterwellen-Frequenzen validieren.

Bei APTPCB stellen wir Hochfrequenz-Leiterplatten mit spezialisierter Infrastruktur her und implementieren Material-spezifische Prozesse, Präzisions-Fertigungs-Ausrüstung und Industrie-Zertifizierungen. Unsere Fähigkeiten unterstützen HF-Hochfrequenz-Leiterplatten Anwendungen von Prototyp durch Volumen-Produktion mit validierten Fertigungs-Prozessen, die konsistente Qualität und Leistung gewährleisten.

Lieferung spezialisierter Material-Verarbeitungs-Expertise

Hochfrequenz-Leiterplattenmaterialien, einschließlich PTFE-basierter Substrate, keramik-gefüllter Laminates und fortgeschrittener Kohlenwasserstoff-Materialien, erfordern modifizierte Verarbeitungs-Parameter über den Fertigungs-Zyklus, die sich signifikant von Standard-FR-4 unterscheiden. Hersteller müssen detaillierte Prozess-Spezifikationen für jeden Material-Typ aufrechterhalten, die Bohr-, Laminierungs-, Plattierungs- und Oberflächenvorbereitung-Anforderungen adressieren. Unzureichende Material-Expertise verursacht Delaminierung während Verarbeitung, schlechte Loch-Qualität, die Via-Zuverlässigkeit beeinflussen, oder inkonsistente dielektrische Eigenschaften, die elektrische Leistung beeinflussen — direkt Fertigungs-Ausbeute und Produkt-Qualität beeinträchtigend.

Bei APTPCB implementiert unsere Fertigung validierte Prozesse für alle wichtigen Hochfrequenz-Material-Systeme.

Wichtige Material-Verarbeitungs-Fähigkeiten

- PTFE-Substrat-Handhabung: Rogers RT/duroid, Taconic TLY und ähnliche Materialien mit Plasma-Behandlung, modifizierten Bohr-Parametern und spezialisierter Laminierung-Zyklen, die Delaminierung verhindern, durch Hochfrequenz-Leiterplattenfertigung Expertise.

- Keramik-gefüllte Material-Verarbeitung: Rogers RO3000-Serie und keramik-beladenes PTFE mit Bohr-Verschleiß-Verwaltung, angepasster Ätz-Chemie und kontrollierter Tiefenbohrung für komplexe Konstruktionen.

- Kohlenwasserstoff-Laminat-Fertigung: Rogers RO4000-Serie und Isola Astra mit FR-4-kompatibler Verarbeitung, die Niedrigverlust-Hochfrequenz-Leiterplatte Leistung bei reduzierter Fertigungs-Komplexität bietet.

- Gemischte Dielektrikum-Konstruktion: Hybrid-Stackups, die PTFE-HF-Schichten mit FR-4-digitalen Schichten kombinieren, mit kompatiblen Bindungs-Materialien, die zuverlässige Multi-Material-Laminierung gewährleisten.

- Material-Konditionierung: Backverfahren, die absorbierte Feuchtigkeit entfernen, Plasma-Behandlung, die Haftung verbessert, und kontrollierte Lagerung, die Material-Eigenschaften vor Verarbeitung aufrechterhalten.

- Neue Material-Qualifizierung: Systematische Prozess-Entwicklung für aufkommende Materialien, einschließlich Design-of-Experiments, Parameter-Optimierung und Produktions-Validierung, durch Test-Qualität Protokolle.

Material-Expertise-Validierung

Durch umfassende Material-Verarbeitungs-Expertise, validierte Parameter für wichtige Substrat-Typen und systematische Qualifizierungs-Verfahren, unterstützt durch kontinuierliche Prozess-Verbesserung, demonstriert APTPCB Fertigungs-Fähigkeit über die vollständige Palette von Hochfrequenz-Leiterplattenmaterialien, die anspruchsvolle Anwendungs-Anforderungen erfüllen.

Aufrechterhalten von Präzisions-Fertigungs-Ausrüstung

Hochfrequenz-Leiterplattenfertigung erfordert Ausrüstungs-Fähigkeiten, die Standard-PCB-Produktion signifikant überschreiten, einschließlich Laser-Bohrung, Direkt-Bildgebung, Präzisions-Plattierung und kontrollierte Tiefenoperationen. Ausrüstungs-Kalibrierung und Wartungs-Programme gewährleisten konsistente Genauigkeit, die enge Toleranz-Anforderungen unterstützt. Unzureichende Ausrüstungs-Fähigkeit verursacht dimensionale Fehler, die Impedanzkontrolle beeinflussen, Registrierungs-Probleme, die Mehrschicht-Ausrichtung beeinflussen, oder Plattierungs-Nicht-Gleichmäßigkeit, die elektrische Variationen erzeugt — direkt erreichbare Produkt-Spezifikationen einschränkend.

Bei APTPCB unterhalten unsere Anlagen fortgeschrittene Ausrüstungs-Infrastruktur, die anspruchsvolle Hochfrequenz-Anforderungen unterstützt.

Wichtige Ausrüstungs-Fähigkeiten

- Laser-Bohr-Systeme: CO2- und UV-Laser-Bohrung, die Microvia-Durchmesser bis 75μm mit Positions-Genauigkeit innerhalb ±15μm erreichen, ermöglichen Hochdichte-Verbindungs-Strukturen für Hochfrequenz-Mehrschicht-Leiterplatte Anwendungen.

- Direkt-Bildgebungs-Ausrüstung: Laser-Direkt-Bildgebung, die Film-bezogene Registrierungs-Fehler eliminiert, erreicht ±10μm Genauigkeit, kritisch für Feintakt-HF-Geometrien und Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Fertigung.

- Kontrollierte Tiefenbohrung: CNC-Systeme mit Tiefenkontroll-Genauigkeit innerhalb ±50μm, die Rückbohrung-Stub-Entfernung bis 8 mil ermöglichen, die Frequenzen durch 40 GHz unterstützen.

- Präzisions-Plattierungs-Systeme: Automatisierte Plattierung mit Puls-Umkehr-Fähigkeit, die ±10% Dicken-Gleichmäßigkeit über Panel-Oberflächen erreicht, kritisch für Impedanzkontrolle.

- Umwelt-Steuerungen: Temperatur-Stabilität innerhalb ±1°C und Feuchtigkeits-Steuerung, die konsistente Verarbeitungs-Bedingungen für dimensionale Genauigkeit aufrechterhalten.

- Kalibrierungs-Programme: Ausrüstungs-Kalibrierung, die auf nationale Standards rückverfolgbar ist, mit dokumentierter Verifizierung, die Mess-Genauigkeit durch Funktionaler Test Validierung gewährleistet.

Ausrüstungs-Leistungs-Sicherung

Durch Aufrechterhalten fortgeschrittener Fertigungs-Ausrüstung, strenge Kalibrierungs-Programme und vorbeugende Wartungs-Zeitpläne, unterstützt durch technisches Personal-Expertise, liefert APTPCB Präzisions-Fertigungs-Fähigkeit, die anspruchsvolle Hochfrequenz-Leiterplatten-Spezifikationen über Prototyp- und Produktions-Volumen erfüllt.

Implementierung robuster Qualitätsmanagementsysteme

Hochfrequenz-Leiterplattenhersteller, die anspruchsvolle Anwendungen bedienen, müssen umfassende Qualitätsmanagementsysteme aufrechterhalten, die auf internationale Standards zertifiziert sind. Industrie-Zertifizierungen validieren Fertigungs-Prozesse, Personal-Kompetenz und kontinuierliche Verbesserungs-Praktiken. Unzureichende Qualitätssysteme verursachen inkonsistente Produkt-Qualität, Dokumentations-Lücken, die Rückverfolgbarkeit beeinflussen, oder Prozess-Drift, die Spezifikations-Verletzungen erzeugt — signifikant Kundenvertrauen und Anwendungs-Zuverlässigkeit beeinträchtigend.

Bei APTPCB implementiert unsere Qualitätsverwaltung zertifizierte Systeme, die Industrie-spezifische Anforderungen erfüllen.

Wichtige Zertifizierungs-Fähigkeiten

- ISO 9001-Zertifizierung: Grundlegendes Qualitätsmanagementsystem, das dokumentierte Prozesse, Korrektur-Maßnahmen-Verfahren und Management-Überprüfung gewährleistet, die alle Fertigungs-Operationen unterstützen.

- AS9100-Zertifizierung: Luft- und Raumfahrt- und Verteidigungs-Qualitäts-Anforderungen, die Konfigurations-Verwaltung, First-Article-Inspektion und erweiterte Rückverfolgbarkeit für Luft- und Raumfahrt-Verteidigung Anwendungen adressieren.

- IATF 16949-Zertifizierung: Automobil-Qualitätsmanagementsystem-Anforderungen, die Radar-, V2X-Kommunikations- und Infotainment-HF-Anwendungen mit PPAP-Dokumentation unterstützen.

- IPC-6012-Klasse-3-Compliance: Hochzuverlässigkeits-Fertigungs-Anforderungen mit erweiterten Inspektions-Kriterien, engeren Toleranzen und erweitertem Test für anspruchsvolle Anwendungen.

- IPC-Personal-Zertifizierung: Trainierte Inspektoren, die auf IPC-A-600 und IPC-A-610-Standards zertifiziert sind, gewährleisten konsistente Handwerks-Bewertung über Produktion.

- NADCAP-Akkreditierung: Spezial-Prozess-Akkreditierung für Luft- und Raumfahrt-Anwendungen, validiert Plattierung, zerstörungsfreie Tests und andere kritische Prozesse.

Qualitätssystem-Exzellenz

Durch umfassende Qualitätsmanagementsystem-Zertifizierung, dokumentierte Verfahren und kontinuierliche Verbesserungs-Programme, unterstützt durch trainiertes Personal, demonstriert APTPCB Qualitätssystem-Fähigkeit, die Anforderungen über kommerzielle, Luft- und Raumfahrt-, Verteidigungs- und Automobil-Hochfrequenz-Anwendungen erfüllt.

Bereitstellung von technischen Support-Services

Führende Hochfrequenz-Leiterplattenhersteller bieten Engineering-Support-Services, die Kunden helfen, Designs für Herstellbarkeit zu optimieren, angemessene Materialien auszuwählen und Leistung zu validieren. Frühe Zusammenarbeit zwischen Designern und Herstellern reduziert Entwicklungs-Zyklen und verbessert First-Pass-Erfolg. Unzureichender technischer Support verursacht Designs, die umfangreiche Überarbeitungen erfordern, Materialauswahl, die unangemessen für Anforderungen ist, oder Fertigungs-Probleme, die spät in Entwicklung entdeckt werden — signifikant Projekt-Zeitpläne und Kosten beeinträchtigend.

Bei APTPCB bietet unsere Technik umfassenden technischen Support über Produkt-Entwicklung.

Wichtige Support-Fähigkeiten

- Design-für-Herstellbarkeit-Überprüfung: Engineering-Analyse, die Fertigungs-Herausforderungen, Toleranz-Bedenken und Optimierungs-Möglichkeiten vor Werkzeug-Freigabe für HF-Schaltungsplattenfertigung Effizienz identifiziert.

- Stackup-Beratung: Material-Auswahl-Anleitung, die elektrische Leistung, thermische Anforderungen und Kosten-Überlegungen mit validierten Schicht-Konstruktionen für Hochfrequenz-Mehrschicht-Leiterplatte Anwendungen ausgleicht.

- Impedanz-Modellierung: Feldlöser-Analyse, die charakteristische Impedanz aus vorgeschlagenen Geometrien vorhersagt, mit Design-Empfehlungen, die Zielwerte innerhalb Fertigungs-Toleranzen erreichen.

- Thermische Analyse: Finite-Element-Modellierung von Wärmestrom aus Stromgeräten durch PCB-Strukturen, validiert thermisches Design vor Fertigungs-Verpflichtung.

- Signal-Integritäts-Simulation: Übertragungsleitungs-Verlust-Vorhersage, Via-Übergangs-Modellierung und Diskontinuitäts-Analyse, die Design-Optimierung unterstützen.

- Anwendungs-Engineering: Anleitung zu Material-Auswahl, Konstruktions-Optionen und Fertigungs-Ansätzen, die für spezifische Mikrowellen-HF-Leiterplatte Anwendungen optimiert sind.

Engineering-Partnerschafts-Wert

Durch Bereitstellung umfassender technischer Support, frühe Design-Engagement und Anwendungs-Expertise koordiniert mit Fertigungs-Fähigkeiten ermöglicht APTPCB erfolgreiche Hochfrequenz-Leiterplatten-Entwicklung, reduziert Iterationen und beschleunigt Produktions-Zeit.

Verwaltung von Kapazitäts- und Lieferzeitanforderungen

Hochfrequenz-Leiterplattenhersteller müssen schnelle Prototyp-Anforderungen mit Volumen-Produktions-Anforderungen ausgleichen, während spezialisierte Material-Lieferzeiten verwaltet werden. Kapazitäts-Planung berücksichtigt längere Verarbeitungs-Zeiten, die spezialisierte Materialien und komplexe Konstruktionen erfordern. Unzureichende Kapazitäts-Verwaltung verursacht verpasste Lieferzeitpläne, Prototyp-Verzögerungen, die Entwicklungs-Zeitpläne beeinflussen, oder Produktions-Engpässe, die Kundenversorgungsketten beeinflussen — signifikant Projekt-Erfolg und Geschäftsbeziehungen beeinträchtigend.

Bei APTPCB implementiert unsere Betriebsverwaltung effektive Kapazitäts-Verwaltung, die diverse Kundenanforderungen unterstützt.

Wichtige Kapazitäts-Verwaltungs-Praktiken

- Dedizierte Prototyp-Linien: Separate Schnellumschlag-Prototyp-Verarbeitung, die 5-10-Tage-Lieferung ohne Produktions-Zeitplan-Störung für Entwicklungs-Programme ermöglicht, die schnelle Iteration erfordern.

- Material-Bestandsverwaltung: Strategisches Lagern von häufigen Hochfrequenz-Materialien, einschließlich Rogers, Taconic und Isola-Substrate, reduziert Material-bezogene Lieferzeiten durch Versorgungsketten-Partnerschaften.

- Produktions-Planung: Kapazitäts-Zuordnung, die Prototyp-Flexibilität mit Produktions-Volumen-Verpflichtungen ausgleicht, gewährleistet pünktliche Lieferung über Auftrags-Typen.

- Multi-Laminierungs-Zeitplan: Prozess-Planung für sequenzielle Build-Konstruktionen, die mehrere Laminierungs-Zyklen erfordern, berücksichtigt erweiterte Fertigungs-Zeiten.

- Test-Ressourcen-Zuordnung: Netzwerk-Analyzer- und TDR-Test-Kapazität, die umfassende Verifizierung von Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Leistung ohne Engpässe erzeugt.

- Surge-Kapazität: Skalierbare Produktions-Fähigkeit, die Volumen-Steigerungen durch zusätzliche Schichten und qualifizierte Subunternehmer-Partnerschaften bei Bedarf handhabt.

Lieferzeitpunkt-Leistung

Durch effektive Kapazitäts-Verwaltung, Material-Bestandsstrategien und Produktions-Planung, unterstützt durch operative Flexibilität, liefert APTPCB zuverlässige Lieferzeitpunkte von Prototyp durch Volumen-Produktion, die Kundenentwicklungs-Zeitpläne und Versorgungsketten-Anforderungen unterstützen.

Unterstützung umfassender Tests und Dokumentation

Hochfrequenz-Leiterplatten-Anwendungen erfordern gründliche elektrische Tests, die Impedanzkontrolle, Insertions-Verlust und Isolations-Spezifikationen über Standard-Kontinuitäts-Verifizierung validieren. Vollständige Dokumentation unterstützt Qualitätssicherung, Rückverfolgbarkeit und Kundenanforderungen. Unzureichende Tests übersieht elektrische Defekte, die Systemleistung beeinflussen, während unvollständige Dokumentation Qualitäts-Untersuchungen und behördliche Compliance erschwert — beeinträchtigt Produkt-Zuverlässigkeit und Kundenzufriedenheit.

Bei APTPCB bietet unsere Prüfung umfassende Verifizierung mit vollständigen Dokumentations-Paketen.

Wichtige Test-Fähigkeiten

- Time-Domain-Reflektometrie: TDR-Messung charakteristischer Impedanz entlang Übertragungsleitungs-Test-Coupons mit statistischer Berichterstattung über Panel-Positionen, validiert Kontrollierte Impedanz-Hochfrequenz-Leiterplatte Fertigung.

- Netzwerk-Analyzer-Test: S-Parameter-Charakterisierung, einschließlich Insertions-Verlust, Rückkehr-Verlust und Isolations-Messungen, wenn für kritische HF-Hochfrequenz-Leiterplatten Anwendungen spezifiziert.

- Mikroschnitt-Analyse: Querschnitt-Untersuchung, die Schicht-Registrierung, Plattierungs-Qualität und Via-Integrität mit dimensionaler Messung und fotografischer Dokumentation verifiziert.

- Automatisierte optische Inspektion: Hochauflösungs-Bildgebung, die Leiter-Defekte, Breiten-Variationen und Abstands-Verletzungen auf äußeren und inneren Schichten erkennt.

- First-Article-Inspektion: Umfassende dimensionale und elektrische Verifizierung der anfänglichen Produktion mit formaler FAI-Dokumentation pro AS9102-Anforderungen.

- Rückverfolgbarkeits-Dokumentation: Vollständige Material- und Prozess-Aufzeichnungen, die fertige Produkte mit Rohstoffen, Ausrüstung und Bedienern-Aufzeichnungen verknüpfen, die Qualitäts-Untersuchungen unterstützen.

Qualitäts-Dokumentation

Durch umfassende Tests, gründliche Dokumentation und systematische Daten-Verwaltung, unterstützt durch Qualitätssystem-Anforderungen, bietet APTPCB Hochfrequenz-Leiterplatten-Produkte mit Verifizierungs-Aufzeichnungen, die kommerzielle, Luft- und Raumfahrt- und Verteidigungs-Kundenerwartungen erfüllen.