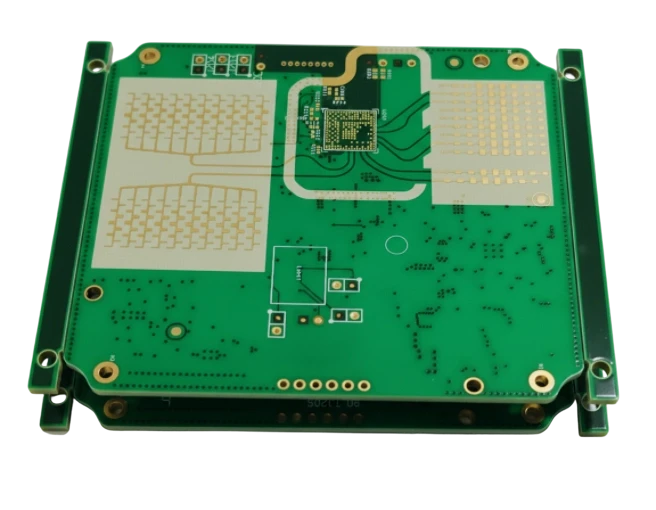

Die rasante Entwicklung von 5G-Netzwerken, Automobilradaren und Satellitenkommunikation hat die Hochgeschwindigkeits-Beamforming-Modulplatine in den Mittelpunkt der modernen HF-Technik gerückt. Im Gegensatz zu Standard-Leiterplatten sind diese Module aktive, komplexe Systeme, die für die elektronische Lenkung drahtloser Signale ohne bewegliche Teile verantwortlich sind. Die Erzielung der erforderlichen Phasengenauigkeit und Signalintegrität erfordert einen Fertigungspartner, der die Physik von Hochfrequenzmaterialien versteht. Bei APTPCB (APTPCB PCB Factory) sehen wir aus erster Hand, wie entscheidend eine präzise Fertigung für diese fortschrittlichen Module ist.

Dieser Leitfaden behandelt den gesamten Lebenszyklus einer Hochgeschwindigkeits-Beamforming-Modulplatine, von der ersten Definition und Materialauswahl bis zu den abschließenden Validierungsschritten, die für die Massenproduktion erforderlich sind.

Wichtigste Erkenntnisse

- Definition: Eine Hochgeschwindigkeits-Beamforming-Modulplatine ist eine spezialisierte Leiterplatte, die Antennenarrays und Phasenverschiebungslogik integriert, um HF-Signale elektronisch zu lenken.

- Kritisches Maß: Phasenstabilität ist der wichtigste Leistungsindikator; selbst geringfügige Ätzvariationen können den Strahlwinkel stören.

- Materialstrategie: Hybrid-Lagenaufbauten (Mischung von FR4 mit PTFE/Keramik) sind Standard, um Kosten und HF-Leistung auszugleichen.

- Fertigungsrisiko: Lagenregistrierung und Genauigkeit der Rückbohrtiefe sind die Hauptursachen für Ausbeuteverluste in der Volumenproduktion.

- Validierung: Die Tests müssen über die standardmäßige elektrische Konnektivität hinausgehen und funktionale HF-Tests sowie thermische Zyklen umfassen.

- Montage: Die Montage von Beamforming-Modulplatinen erfordert eine hochpräzise SMT-Platzierung für Bare-Die- oder Flip-Chip-Komponenten, um parasitäre Induktivitäten zu minimieren.

- Missverständnis: Hohe Kosten bedeuten nicht immer hohe Leistung; eine Überdimensionierung von Materialien für digitale Schichten verschwendet Budget, ohne die HF-Signalqualität zu verbessern.

Was eine Hochgeschwindigkeits-Beamforming-Modulplatine wirklich bedeutet (Umfang & Grenzen)

Um die Fertigungsherausforderungen zu verstehen, müssen wir zunächst den Umfang definieren. Eine Hochgeschwindigkeits-Beamforming-Modulplatine ist nicht nur ein Träger für Komponenten; sie ist ein integraler Bestandteil des Antennensystems. Bei traditionellen HF-Designs waren die Antenne und die Funklogik oft getrennt. Bei Beamforming-Modulen sind sie eng integriert, oft auf demselben Substrat oder innerhalb einer Multi-Board-Sandwichstruktur.

Die Kernfunktionalität

Beamforming funktioniert, indem es die Phase und Amplitude von Signalen manipuliert, die von mehreren Antennenelementen ausgesendet werden. Durch konstruktive Interferenz der Wellen "lenkt" das Modul den Strahl auf einen bestimmten Benutzer oder ein Ziel. Dies erfordert, dass die Leiterplatte eine außergewöhnliche Impedanzkontrolle und Phasenkonsistenz über alle Kanäle hinweg aufrechterhält.

Arten von Architekturen

- Analoges Beamforming: Die Phasenverschiebung erfolgt im HF-Bereich. Die Leiterplatte muss hochfrequente analoge Signale mit minimalem Verlust verarbeiten.

- Digitales Beamforming: Die Phasenverschiebung erfolgt im digitalen Basisband. Die Leiterplatte erfordert extrem schnelles digitales Routing (SerDes) neben dem HF-Frontend.

- Hybrides Beamforming: Eine Kombination aus beidem, häufig in 5G mmWave Massive MIMO-Systemen verwendet. Dies ist das komplexeste Design einer Beamforming-Modulplatine in der Herstellung aufgrund der Mischung von Signaltypen.

Umfang von "Hochgeschwindigkeit"

In diesem Kontext bezieht sich "Hochgeschwindigkeit" auf zwei unterschiedliche Aspekte:

- HF-Frequenz: Trägerfrequenzen von unter 6 GHz bis zu Millimeterwellen (24 GHz, 77 GHz usw.).

- Datenrate: Die digitalen Steuerschnittstellen (JESD204B/C, Ethernet), die mit Multigigabit-Geschwindigkeiten laufen, um die Beamforming-ICs zu versorgen.

Wichtige Metriken für Hochgeschwindigkeits-Beamforming-Modulplatinen (Qualitätsbewertung)

Der Bau eines zuverlässigen Moduls erfordert die Verfolgung spezifischer Metriken. Standard-IPC-Klassenanforderungen für Leiterplatten sind für HF-Anwendungen oft unzureichend.

| Metrik | Warum sie wichtig ist | Typischer Bereich / Faktoren | Wie zu messen |

|---|---|---|---|

| Phasenstabilität | Variationen in der Phasenverschiebung verursachen Strahlverschiebung (Zielfehler) und Nebenkeulengenerierung. | < ±5 Grad über das Array. Beeinflusst durch Dk-Homogenität. | Vektor-Netzwerkanalysator (VNA) an Testcoupons. |

| Einfügedämpfung | Hohe Verluste reduzieren die Reichweite und erhöhen den Stromverbrauch, wodurch mehr Wärme erzeugt wird. | < 0,5 dB/Zoll (materialabhängig). Verursacht durch Kupferrauheit und Df. | S-Parameter (S21) Messung. |

| Dk (Dielektrizitätskonstante) Toleranz | Variationen im Dk ändern die Leiterbahnimpedanz und die Ausbreitungsverzögerung, was die Phasenlagegenauigkeit beeinträchtigt. | ±0,05 oder besser für High-End-HF-Laminate. | IPC-TM-650 Testmethoden oder Ringresonatoren. |

| Kupferoberflächenrauheit | Raues Kupfer erhöht die Skineffektverluste bei hohen Frequenzen (mmWave). | VLP (Very Low Profile) oder HVLP (< 1µm Rz). | Profilometer oder REM-Analyse. |

| Lagenregistrierung | Fehlausrichtung beeinträchtigt vertikale Übergänge (Vias) und verursacht Impedanzdiskontinuitäten. | < 3 mil (75µm) für Designs mit hoher Dichte. | Röntgeninspektion und Mikroschliff. |

| Wärmeleitfähigkeit | Leistungsverstärker (PAs) erzeugen immense Wärme; schlechte Ableitung führt zu thermischer Drift. | > 0,5 W/mK für Dielektrikum; Metallkern oder Münzen sind oft erforderlich. | Wärmebildgebung unter Last. |

| Passive Intermodulation (PIM) | Nichtlinearitäten in der Leiterplatte (rostiges Kupfer, schlechtes Lot) erzeugen Interferenzen. | < -150 dBc (kritisch für Mobilfunk-Basisstationen). | PIM-Tester (IEC 62037). |

Auswahl eines Hochgeschwindigkeits-Beamforming-Modulboards: Auswahlhilfe nach Szenario (Kompromisse)

Die Wahl der richtigen Architektur und Materialien ist ein Balanceakt zwischen Leistung, Wärmemanagement und Kosten. Nachfolgend sind gängige Szenarien und die Auswahl der richtigen Konfiguration für Hochgeschwindigkeits-Beamforming-Modulplatinen aufgeführt.

Szenario 1: 5G mmWave Basisstation (28 GHz / 39 GHz)

- Priorität: Signalintegrität und geringe Verluste.

- Kompromiss: Hohe Materialkosten vs. Energieeffizienz.

- Anleitung: Verwenden Sie einen Hybrid-Lagenaufbau. Nutzen Sie hochleistungsfähige PTFE-basierte Materialien (wie Rogers oder Taconic) für die oberen HF-Schichten und standardmäßiges hoch-Tg FR4 für die darunter liegenden Digital-/Leistungsschichten. Dies reduziert die Kosten im Vergleich zu einer vollständigen PTFE-Platine, während die HF-Leistung erhalten bleibt.

- Hauptmerkmal: Erfordert Hochfrequenz-Leiterplatten-Fertigungstechniken.

Szenario 2: Automobilradar (77 GHz)

- Priorität: Zuverlässigkeit und Sicherheit.

- Kompromiss: Haltbarkeit in extremen Umgebungen vs. Miniaturisierung.

- Anleitung: Keramikgefüllte Kohlenwasserstofflaminate werden gegenüber reinem PTFE bevorzugt, da sie eine bessere Dimensionsstabilität und einfachere Verarbeitung aufweisen. Das Design verwendet oft "Antenna on Package" (AoP) oder sehr kurze Leiterbahnen zu den Antennenelementen.

- Hauptmerkmal: Strikte Einhaltung der Automobil-Qualitätsstandards (IATF 16949).

Szenario 3: Satellitenkommunikation (LEO-Terminals)

- Priorität: Phasenstabilität über weite Winkelbereiche.

- Kompromiss: Große Platinengröße vs. Verzugskontrolle.

- Anleitung: Große Arrays neigen während des Reflow-Lötens zum Verziehen. Wählen Sie Materialien mit einem auf Kupfer abgestimmten Wärmeausdehnungskoeffizienten (CTE). Symmetrische Lagenaufbauten sind hier unerlässlich, um ein Verbiegen zu verhindern.

- Hauptmerkmal: Materialien mit geringer Ausgasung sind erforderlich, wenn die Platine für den Weltraumsektor bestimmt ist.

Szenario 4: Sub-6GHz Massive MIMO

- Priorität: Wärmemanagement und Integrationsdichte.

- Kompromiss: Wärmeableitung vs. Lagenanzahl.

- Anleitung: Diese Platinen tragen viele aktive Komponenten. Eine Metallkern-Leiterplatte oder eingebettete Kupfer-Coins sind oft notwendig, um Wärme von den Leistungsverstärkern abzuleiten. Der dielektrische Verlust ist weniger kritisch als bei mmWave, daher sind Materialien mit mittlerem Verlust (wie Megtron 6) ein guter Kompromiss.

- Hauptmerkmal: Die HDI-Leiterplatten-Technologie ist unerlässlich, um die massive Anzahl digitaler Steuerleitungen zu routen.

Szenario 5: Tragbare/Handheld-Beamforming-Geräte

- Priorität: Größe und Gewicht (SWaP).

- Kompromiss: Integration vs. Isolation.

- Anleitung: Starrflex-Lösungen ermöglichen die optimale Positionierung des Antennenarrays, während die Logikplatine an anderer Stelle sitzt. Der Flex-Übergang muss jedoch perfekt impedanzangepasst sein.

- Hauptmerkmal: Flexible Flüssigkristallpolymer (LCP)-Materialien bieten eine hervorragende Hochfrequenzleistung.

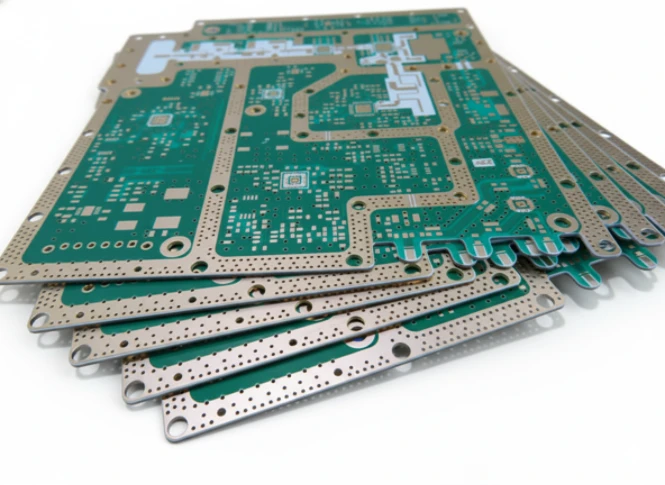

Szenario 6: Prototyp vs. Massenproduktion

- Priorität: Geschwindigkeit vs. Ausbeute.

- Kompromiss: Schnelle Verfügbarkeit vs. Kostenoptimierung.

- Anleitung: Halten Sie sich bei Prototypen an vorrätige Materialien, auch wenn diese „überdimensioniert“ sind. Arbeiten Sie für die Massenproduktion mit APTPCB zusammen, um ein kostengünstigeres Äquivalentmaterial zu qualifizieren, das die spezifischen Dk/Df-Anforderungen Ihres Designs erfüllt.

Checkpunkte für die Implementierung von Hochgeschwindigkeits-Beamforming-Modulplatinen (vom Design zur Fertigung)

Der Übergang von einem Schaltplan zu einer physischen Platine erfordert einen strengen Prozess. Verwenden Sie diese Checkliste, um sicherzustellen, dass Ihr Beamforming-Modulplatinen-Design herstellbar ist.

1. Lagenaufbau-Definition und Materialvalidierung

- Empfehlung: Definieren Sie den Lagenaufbau vor dem Routing. Bestätigen Sie die Materialverfügbarkeit mit dem Hersteller.

- Risiko: Designen mit einem Material, das eine Lieferzeit von 20 Wochen hat oder mit sequenzieller Lamination inkompatibel ist.

- Akzeptanz: Vom Hersteller genehmigte Lagenaufbauzeichnung mit berechneten Impedanztabellen.

2. Kompatibilität von Hybridmaterialien

- Empfehlung: Stellen Sie beim Mischen von FR4- und Hochfrequenzlaminaten sicher, dass deren CTE-Werte (Z-Achsen-Ausdehnung) kompatibel sind, um eine Delamination während des Reflow-Lötens zu verhindern.

- Risiko: Schichtentrennung während der Montage.

- Akzeptanz: Ergebnisse des thermischen Stresstests (Lötzinn-Schwimmtest) an Testcoupons.

3. Leiterbahnbreite und Impedanzkontrolle

- Empfehlung: Verwenden Sie Geometrien, die Standard-Ätztoleranzen ermöglichen. Vermeiden Sie Leiterbahnen < 3 mil für impedanzkontrollierte Leitungen, wenn möglich, da Ätzschwankungen einen größeren prozentualen Einfluss auf die Impedanz haben.

- Risiko: Hoher VSWR und Signalreflexion.

- Akzeptanz: TDR-Tests (Zeitbereichsreflektometrie) an Produktionsplatinen.

4. Erdung und Abschirmung mittels Via-Fences

- Empfehlung: Platzieren Sie Stitching-Vias (Via-Fences) entlang von HF-Leitungen, um Modenkonversion zu unterdrücken und Kanäle zu isolieren. Der Abstand sollte < λ/8 der höchsten Frequenz betragen.

- Risiko: Übersprechen zwischen Beamforming-Kanälen, was die Strahlformung beeinträchtigt.

- Akzeptanz: Verifizierung durch elektromagnetische Simulation und Sichtprüfung der Via-Integrität.

5. Auswahl der Oberflächenveredelung

- Empfehlung: Verwenden Sie Immersion Silver oder ENEPIG. Vermeiden Sie HASL (zu uneben) und Standard-ENIG (Nickel ist magnetisch und verlustbehaftet bei hohen Frequenzen).

- Risiko: Erhöhte Einfügedämpfung und passive Intermodulation (PIM).

- Akzeptanz: Messung der Dicke der Oberflächenveredelung (XRF).

6. Rückbohren (Controlled Depth Drilling)

- Empfehlung: Entfernen Sie Via-Stubs auf Hochgeschwindigkeitsleitungen. Stubs wirken als Antennen und verursachen Resonanzen und Signaleinbrüche.

- Risiko: Starke Signalverschlechterung bei bestimmten Resonanzfrequenzen.

- Akzeptanz: Mikroschnittanalyse zur Überprüfung, ob der Stub-Rest innerhalb der Toleranz liegt (üblicherweise < 10 mil).

7. Strategie des Wärmemanagements

- Empfehlung: Thermische Vias unter PA-Pads entwerfen. Für Hochleistungsmodule eingebettete Kupfer-Coins in Betracht ziehen.

- Risiko: Überhitzung führt zu Verstärkungskomprimierung und Phasenverschiebung.

- Akzeptanz: Thermische Simulation und thermische Profilierung von Prototypen.

8. Registrierung und Skalierungsfaktoren

- Empfehlung: Hochfrequenzmaterialien skalieren während der Laminierung anders als FR4. Der Hersteller muss präzise Skalierungsfaktoren anwenden.

- Risiko: Fehlausrichtung von Pad zu Bohrung, was zu Ausbrüchen bei Fine-Pitch-BGAs führt.

- Akzeptanz: Röntgenprüfung der Innenlagenregistrierung.

9. Lötstopplack-Überlegungen

- Empfehlung: Lötstopplack von Hochfrequenz-HF-Leiterbahnen entfernen (Lötstopplackfenster) oder eine spezielle verlustarme LPI-Maske verwenden. Standardmasken erhöhen die Verluste und verändern die Impedanz.

- Risiko: Unvorhersehbare Dk-Änderungen aufgrund von Schwankungen der Maskendicke.

- Akzeptanz: Sichtprüfung anhand von Gerber-Dateien.

10. Nutzenbildung für die Bestückung

- Empfehlung: Sicherstellen, dass das Nutzen-Design die für die Beamforming-Modulplatinenbestückung erforderliche Steifigkeit unterstützt. Dünne HF-Kerne benötigen möglicherweise eine Vorrichtung oder einen dickeren Abfallrand.

- Risiko: Verzug der Platine während des SMT-Reflow-Lötens.

- Akzeptanz: Verzugssimulation oder Probelauf.

Häufige Fehler bei Hochgeschwindigkeits-Beamforming-Modulplatinen (und der richtige Ansatz)

Selbst erfahrene Ingenieure können beim Übergang zu Beamforming-Hardware stolpern. Hier sind häufige Fallstricke.

Fehler 1: Die Leiterplatte als passives Bauteil behandeln

Der Fehler: Annehmen, dass die Leiterplatte nur ein Verbinder ist. Beim Beamforming ist die Leiterplatte der Filter, der Koppler und die Antenne. Die Lösung: Simulieren Sie die Leiterbahn- und Via-Strukturen der Leiterplatte in 3D-EM-Software (HFSS/CST) und behandeln Sie die Fertigungstoleranzen des Laminats als Teil Ihres Fehlerbudgets.

Fehler 2: Übermäßige Toleranzspezifikation

Der Fehler: Eine Impedanzkontrolle von ±2 % zu fordern, wenn ±5 % ausreichen, oder Klasse 3 für unkritische digitale Schichten zu verlangen. Die Lösung: Enge Toleranzen nur auf die HF-Schichten konzentrieren. Eine übermäßige Spezifikation treibt die Kosten und den Ausbeuteverlust in die Höhe, ohne den Systemwert zu erhöhen.

Fehler 3: Ignorieren der Kupferrauheit

Der Fehler: Verwendung von Standard-ED-Kupfer (Electro-Deposited) für mmWave-Designs. Die Lösung: VLP- (Very Low Profile) oder RA-Kupfer (Rolled Annealed) spezifizieren. Bei 28 GHz+ ist die Skindicke so gering, dass der Strom durch die rauen Spitzen und Täler fließt, was den Widerstand und den Verlust erheblich erhöht.

Fehler 4: Schlechtes Referenzebenen-Management

Der Fehler: Verlegen von HF-Leiterbahnen über Spalten in der Masseebene oder Wechseln von Referenzebenen ohne nahegelegene Stitching-Vias. Die Lösung: Eine durchgehende Massereferenz beibehalten. Wenn ein Lagenwechsel erforderlich ist, Massevias unmittelbar neben dem Signalvia platzieren, um einen Rückstrompfad bereitzustellen.

Fehler 5: Vernachlässigung des "Fasergewebe-Effekts"

Der Fehler: Verlegen von Hochgeschwindigkeits-Differentialpaaren parallel zum Glasgewebemuster des Laminats. Die Lösung: Das Design auf der Platte um 10 Grad drehen (Zickzack-Routing) oder "Spread Glass" Materialien verwenden, um eine konsistente Dk entlang der Leiterbahnlänge zu gewährleisten.

Fehler 6: Unzureichende DFM-Überprüfung

Der Fehler: Senden von Dateien zur Produktion ohne eine spezifische HF-DFM-Prüfung. Die Lösung: Beziehen Sie APTPCB frühzeitig ein. Wir prüfen Aspektverhältnisse, Risiken der Hybridlaminierung und Bohrbeschränkungen, die spezifisch für HF-Materialien sind.

Häufig gestellte Fragen (FAQ) zum Hochgeschwindigkeits-Beamforming-Modulboard (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

F: Was ist der größte Kostentreiber für ein Hochgeschwindigkeits-Beamforming-Modulboard? A: Das Laminatmaterial ist der primäre Treiber. Hochfrequenz-PTFE-Materialien können das 5- bis 10-fache der Kosten von FR4 betragen. Der zweite Treiber ist die Lagenanzahl und die Anzahl der sequenziellen Laminierungszyklen, die für HDI-Strukturen erforderlich sind.

F: Wie verhält sich die Lieferzeit im Vergleich zu Standard-Leiterplatten? A: Die Lieferzeiten sind in der Regel länger (standardmäßig 3-5 Wochen), da Hochfrequenzlaminate oft nicht in jeder Dicken- und Kupfergewichtskombination auf Lager sind. Hybrid-Stackups erfordern auch komplexere Presszyklen.

F: Kann ich Standard-FR4 für 5G-Beamforming-Boards verwenden? A: Für Sub-6GHz (z.B. 3,5 GHz) könnte Hochleistungs-FR4 (wie Isola 370HR) ausreichen. Für mmWave (24GHz+) hat Standard-FR4 jedoch zu hohe Verluste und Dk-Instabilität. Sie müssen spezielle HF-Materialien verwenden.

F: Welche spezifischen Tests sollte ich zur Abnahme anfordern? A: Über den Standard-E-Test (Unterbrechung/Kurzschluss) hinaus sollten Sie TDR- (Impedanz-) Coupons, S-Parameter-Messungen (Einfügedämpfung) an Teststrukturen und PIM-Tests anfordern, wenn die Anwendung Hochleistung ist.

F: Wie gehen Sie mit der "Beamforming-Modulboard-Montage" von Bare Dies um? A: Dies erfordert Drahtbonden- oder Flip-Chip-Montagefähigkeiten. Die Leiterplattenoberfläche muss kompatibel sein (üblicherweise ENEPIG oder Weichgold) und die Ebenheit muss streng kontrolliert werden, um ein erfolgreiches Bonden zu gewährleisten.

Q: Was sind die Abnahmekriterien für das Rückbohren? A: Die verbleibende Stummel-Länge ist das entscheidende Kriterium. Typischerweise streben wir eine Stummel-Länge von weniger als 10 mil (0,25 mm) an. Dies wird durch Mikroschliff eines Coupons aus der Produktionsplatte verifiziert.

Q: Warum wird "Spread Glass" für diese Platinen empfohlen? A: Standard-Glasgewebe weist Lücken (harzreiche Bereiche) und Bündel (glasreiche Bereiche) auf. Hochgeschwindigkeitssignale, die über diese Variationen laufen, erfahren Phasenjitter. Spread Glass minimiert diese Lücken und bietet eine homogene Dk-Umgebung.

Q: Wie spezifiziere ich den Lagenaufbau für ein Angebot? A: Geben Sie die Zielfrequenzen, die erforderlichen Impedanzwerte (z. B. 50Ω SE, 100Ω Diff) und die bevorzugten Materialhersteller an. Alternativ können Sie die Lagenanzahl angeben und den Hersteller einen gültigen Hybrid-Lagenaufbau vorschlagen lassen.

Ressourcen für Hochgeschwindigkeits-Beamforming-Modulplatinen (verwandte Seiten und Tools)

Um Sie bei Ihrem Design- und Beschaffungsprozess weiter zu unterstützen, nutzen Sie diese Ressourcen:

- Materialauswahl: Entdecken Sie unsere HF-/Mikrowellenmaterialoptionen, um die richtige Balance aus Dk und Kosten zu finden.

- Designrichtlinien: Überprüfen Sie unsere DFM-Richtlinien, um sicherzustellen, dass Ihr Layout für die Fertigung bereit ist.

- Impedanzplanung: Nutzen Sie unseren Impedanzrechner für eine erste Lagenaufbau-Schätzung.

- Antennenspezifika: Erfahren Sie mehr über die Fertigungsmöglichkeiten von Antennen-Leiterplatten.

Glossar für Hochgeschwindigkeits-Beamforming-Modulplatinen (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| Phased Array | Eine Antennenanordnung, die einen Strahl von Funkwellen erzeugt, der elektronisch in verschiedene Richtungen gelenkt werden kann. |

| MIMO (Multiple Input Multiple Output) | Eine Technologie, die mehrere Sender und Empfänger verwendet, um gleichzeitig mehr Daten zu übertragen. |

| Hybrid Stackup | Ein Leiterplattenlagenaufbau, der verschiedene Materialien (z.B. FR4 und PTFE) verwendet, um Kosten und Leistung zu optimieren. |

| Dk (Dielektrizitätskonstante) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie in einem elektrischen Feld zu speichern; beeinflusst Signalgeschwindigkeit und Impedanz. |

| Df (Verlustfaktor) | Ein Maß für die Verlustrate der elektrischen Leistung des Signals, wenn es das dielektrische Material durchläuft. |

| Skin-Effekt | Die Tendenz von hochfrequentem Wechselstrom, sich innerhalb des Leiters so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist. |

| Rückbohren | Der Prozess des Ausbohrens des ungenutzten Teils eines durchkontaktierten Lochs (Via-Stummel), um Signalreflexionen zu reduzieren. |

| WAK (Wärmeausdehnungskoeffizient) | Die Rate, mit der sich ein Material bei Erwärmung ausdehnt. Eine Fehlanpassung zwischen Kupfer und Dielektrikum führt zu Zuverlässigkeitsproblemen. |

| SerDes | Serialisierer/Deserialisierer; Hochgeschwindigkeits-Kommunikationsblöcke, die verwendet werden, um parallele Daten für die Übertragung in serielle Daten umzuwandeln. |

| PIM (Passive Intermodulation) | Signalverzerrung, verursacht durch Nichtlinearitäten in passiven Komponenten (wie dem Leiterplattenkupfer oder Lötstellen). |

| ENEPIG | Chemisch Nickel, chemisch Palladium, Tauchgold; eine universelle Oberflächenveredelung, gut zum Löten und Drahtbonden. |

| Strahlverschiebung | Eine Änderung des Strahlsteuerwinkels als Funktion der Frequenz, oft verursacht durch Phasenfehler in der Leiterplatte. |

Fazit: Nächste Schritte für Hochgeschwindigkeits-Beamforming-Modulplatinen

Der erfolgreiche Einsatz einer Hochgeschwindigkeits-Beamforming-Modulplatine erfordert mehr als nur einen guten Schaltplan; er verlangt einen ganzheitlichen Ansatz bei Materialien, Lagenaufbau und Fertigungstoleranzen. Mit steigenden Frequenzen und zunehmender Integrationsdichte schwindet der Fehlerspielraum.

Ganz gleich, ob Sie ein neues Radarsystem prototypisieren oder eine 5G-Basisstation skalieren, der Schlüssel zum Erfolg liegt in der frühzeitigen Zusammenarbeit. Durch die Berücksichtigung von Materialkompatibilität, thermischen Strategien und DFM-Prüfungen während der Entwurfsphase vermeiden Sie kostspielige Neuentwicklungen und stellen sicher, dass Ihr Produkt wie simuliert funktioniert. Bereit, weiterzumachen? Wenn Sie ein Angebot oder eine DFM-Überprüfung von APTPCB anfordern, geben Sie bitte Folgendes an:

- Gerber-Dateien: Einschließlich aller Kupferschichten, Bohrerdateien und der Umrisse.

- Lagenaufbau-Anforderungen: Bevorzugte Materialien (oder elektrische Anforderungen, wenn Sie möchten, dass wir einen Lagenaufbau vorschlagen).

- Impedanzspezifikationen: Ziel-Ohm und Leiterbahnbreiten.

- Frequenzbereich: Die Betriebsfrequenz hilft uns, die Materialauswahl zu validieren.

- Spezielle Anforderungen: Rückbohren, Kantenplattierung oder spezifische Anforderungen an die Oberflächenrauheit.

Kontaktieren Sie noch heute unser Ingenieurteam, um sicherzustellen, dass Ihr Beamforming-Projekt auf Geschwindigkeit und Zuverlässigkeit ausgelegt ist.