Die Interpretation eines TDR-Berichts (Time Domain Reflectometry) ist der letzte Überprüfungsschritt zwischen einer gefertigten Leiterplatte (PCB) und einem funktionsfähigen Hochgeschwindigkeitssystem. Für technische Einkäufer und Qualitätsingenieure dient dieser Bericht als Konformitätszertifikat und bestätigt, dass die physischen Aufbau- und Ätzprozesse die strengen Anforderungen an die Signalintegrität erfüllen, die in der Designphase definiert wurden.

Highlights

- Was im Voraus angegeben werden muss (Daten, Aufbau, Materialien, Tests).

- Hauptrisiken und Früherkennungssignale.

- Validierungsplan und Pass/Fail-Kriterien.

- Checkliste zur Lieferantenqualifizierung und RFQ-Eingaben.

Wichtige Erkenntnisse

- Was im Voraus angegeben werden muss (Daten, Aufbau, Materialien, Tests).

- Hauptrisiken und Früherkennungssignale.

- Validierungsplan und Pass/Fail-Kriterien.

- Checkliste zur Lieferantenqualifizierung und RFQ-Eingaben.

- Standardtoleranz: Die meisten standardmäßigen starren Leiterplatten zielen auf eine Impedanztoleranz von 10 % ab; Eine strengere Steuerung (Klasse 3 oder Hochgeschwindigkeit) erfordert oft …

- Das Coupon-Konzept: TDR-Tests zerstören die Testpads; Daher testen Hersteller einen „Coupon“ (eine Nachbildung der Schaltung auf dem Panel ...

- Das „Start“-Artefakt: Die ersten 200–500 Pikosekunden (ps) des Diagramms stellen die Verbindung der Sonde mit dem Coupon dar und sollten ignoriert werden ...

Wichtige Punkte

- Standardtoleranz: Die meisten standardmäßigen starren Leiterplatten streben eine Impedanztoleranz von $\pm$10 % an; Eine strengere Kontrolle (Klasse 3 oder Hochgeschwindigkeit) erfordert oft $\pm$5%.

- Das Coupon-Konzept: TDR-Tests zerstören die Testpads; Daher testen Hersteller einen „Coupon“ (eine Replika-Schaltung am Rand des Panels) und nicht die Live-Platine.

- Das „Start“-Artefakt: Die ersten 200–500 Pikosekunden (ps) des Diagramms stellen die Verbindung der Sonde mit dem Coupon dar und sollten beim Ablesen des Impedanzwerts ignoriert werden.

- Messzone: Das gültige Messfenster ist das flache „Plateau“ in der Mitte des Diagramms, das typischerweise 3 bis 6 Zoll der Spurlänge darstellt.

- Umweltfaktoren: Temperatur und Luftfeuchtigkeit können die Impedanzwerte µm 1–2 Ohm verschieben; Stellen Sie sicher, dass die Tests in einer kontrollierten Umgebung stattfinden.

- Korrelation: Ein bestandener Coupon garantiert, dass der Prozess korrekt war, aber Designfehler (z. B. fehlende Referenzebenen auf der tatsächlichen Platine) können dennoch zu einem Systemausfall führen.

- Validierungstipp: Überprüfen Sie immer, ob die Spurbreite auf dem physischen Coupon mit dem Querschnittsbericht übereinstimmt, µm sicherzustellen, dass die TDR-Daten authentisch sind.

Inhalt

- Umfang, Entscheidungskontext und Erfolgskriterien

- Vorab zu definierende Spezifikationen (bevor Sie sich verpflichten)

- Hauptrisiken (Ursachen, Früherkennung, Prävention)

- Validierung und Akzeptanz (Tests und Bestehenskriterien)

- Checkliste zur Lieferantenqualifikation (RFQ, Audit, Rückverfolgbarkeit)

- Auswahl (Kompromisse und Entscheidungsregeln)

- FAQ (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

- Glossar (Schlüsselbegriffe)

Umfang, Entscheidungskontext und Erfolgskriterien

Bei der Beschaffung einer impedanzgesteuerten Leiterplatte ist der TDR-Bericht nicht nur eine Formsache; Es ist der primäre Datenpunkt, der beweist, dass die Platine ordnungsgemäß funktioniert. Dieses Playbook behandelt die Interpretation dieser Berichte für starre, flexible und starr-flexible Schaltkreise.

Erfolgskriterien

Um eine TDR-Validierung als erfolgreich zu betrachten, müssen die folgenden Metriken erfüllt sein:

- Impedanzkonformität: Alle getesteten Leitungen liegen innerhalb der angegebenen Toleranz (z. B. 50 $\Omega$ $\pm$5 $\Omega$).

- Wellenformstabilität: Die TDR-Kurve zeigt ein stabiles Impedanzplateau ohne signifikante induktive Spitzen oder kapazitive Einbrüche von mehr als 2–3 $\Omega$ innerhalb des Testbereichs.

- Prozessfähigkeit: Für die Massenproduktion sollte der Cpk (Prozessfähigkeitsindex) für die Impedanz $\ge$ 1,33 betragen, was auf eine statistisch stabile Fertigung hinweist.

Grenzfälle

- Kurze Spuren: Spuren, die kürzer als 1,5 Zoll sind, lassen sich mit Standard-TDR-Sonden nur schwer genau messen, da die „Start“-Reflexion den Messwert verdeckt.

- Materialien mit hohem Verlust: Bei Standard-FR4 können lange Leiterbahnen aufgrund des Gleichstromwiderstands und des dielektrischen Verlusts einen Anstieg der Impedanz aufweisen; Dies erfordert eine spezielle „Steigungskorrektur“ oder Interpretationsmethode.

Spezifikationen, die im Voraus definiert werden müssen (bevor Sie sich verpflichten)

Ein lesbarer TDR-Bericht beginnt mit einer klaren Fertigungszeichnung. Wenn die Anforderungen nicht eindeutig sind, kann der Hersteller einen „Best Effort“-Ansatz verwenden, der seine internen Prüfungen besteht, aber Ihre Systemanforderungen nicht erfüllt.

Kritische Herstellungshinweise

Beziehen Sie diese spezifischen Anforderungen in Ihre Ausschreibung und Fab-Zeichnung ein:

- Impedanzmodelle: Listen Sie jede gesteuerte Leitung klar auf (z. B. „Schicht 1, 50 Ohm SE, 5 mil Breite“).

- Testfrequenz/Anstiegszeit: Geben Sie die Anstiegszeit für den TDR-Impuls an. Standard ist oft 200ps oder 500ps. Fordern Sie für Hochgeschwindigkeitsanwendungen (25 Gbit/s+) eine schnellere Anstiegszeit an (z. B. 35 ps).

- Coupon-Design: Es ist vorgeschrieben, dass Coupons gemäß den IPC-2221-Richtlinien gestaltet werden müssen und bis zur Endkontrolle am Panel befestigt bleiben müssen.

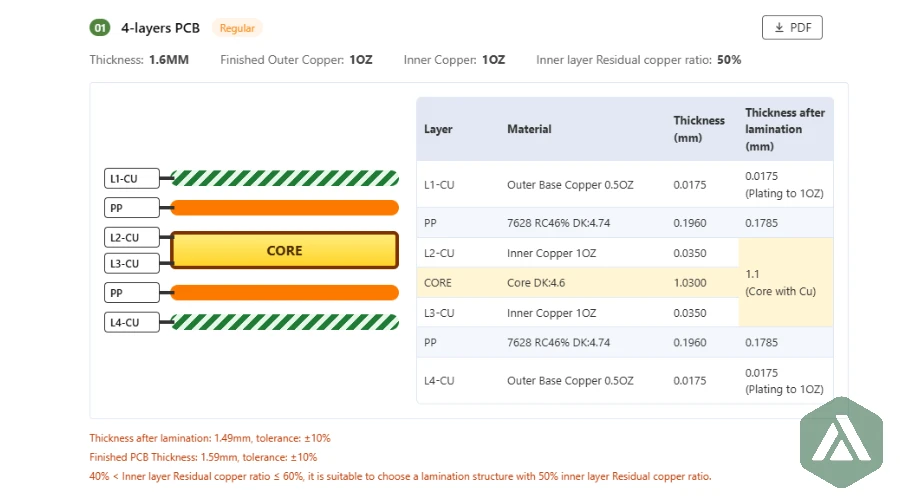

- Dielektrische Materialien: Geben Sie die genaue Materialfamilie an (z. B. Isola PCB oder Rogers), µm die Dielektrizitätskonstante (Dk) festzulegen.

- Referenzebenen: Geben Sie explizit an, welche Ebenen Bodenreferenzen sind. Mehrdeutigkeit ist hier die häufigste Ursache für Stapelfehler.

Schlüsselparametertabelle

| Parameter | Standardspezifikation | Hochleistungsspezifikation | Warum es wichtig ist |

|---|---|---|---|

| Impedanztoleranz | $\pm$10 % | $\pm$5% | Bestimmt den Signalreflexionsspielraum. |

| Toleranz der Spurbreite | $\pm$20% | $\pm$10 % oder $\pm$0,5 Mio. | Ätzvariationen verändern die Impedanz direkt. |

| Dielektrische Höhe | $\pm$10 % | $\pm$5% | Der Abstand zur Masseebene ist der stärkste Impedanztreiber. |

| Kupferdicke | IPC-Klasse 2 | IPC-Klasse 3 | Die Dicke der Beschichtung beeinflusst die Signalausbreitungsgeschwindigkeit. |

| Testgutschein | Herstellerstandard | IPC-2221 Typ Z | Stellt sicher, dass das Testfahrzeug mit der PCB-Geometrie übereinstimmt. |

| TDR-Anstiegszeit | < 200 ps | < 50 ps | Eine schnellere Anstiegszeit zeigt kleinere Diskontinuitäten. |

| Dk-Toleranz | $\pm$5% | $\pm$2% | Die Materialkonsistenz gewährleistet die Wiederholbarkeit von Charge zu Charge. |

| Feuchtigkeitsgehalt | < 0,2 % | < 0,1 % | Die Wasseraufnahme senkt die Impedanz (Wasser Dk $\ca. $ 80). |

Hauptrisiken (Ursachen, Früherkennung, Prävention)

Um zu verstehen, wie Daten des Impedanzcoupon-TDR-Berichts gelesen werden, müssen Sie erkennen, wie ein Fehler aussieht. Die meisten Ausfälle sind auf Abweichungen bei der physischen Fertigung zurückzuführen.

1. Überätzung (hohe Impedanz)

- Ursache: Das chemische Ätzmittel entfernte zu viel Kupfer, wodurch die Leiterbahn schmaler als geplant wurde. Eine Verringerung der Breite µm 0,5 mil kann die Impedanz µm 2–4 Ohm erhöhen.

- Früherkennung: Das TDR-Diagramm zeigt eine flache Linie, liegt aber durchweg über dem Zielwert (z. B. schwebt bei 58 $\Omega$ für ein 50 $\Omega$-Ziel).

- Vorbeugung: Implementieren Sie strenge Kontrollen für den PCB-Herstellungsprozess und verwenden Sie eine „Ätzkompensation“ auf dem Bildmaterial (Anschwellen der Spuren µm 0,5–1,0 mil).

2. Variation der Prepreg-Dicke (niedrige Impedanz)

- Grundursache: Während der Laminierung fließt mehr Harz als erwartet aus, wodurch sich der Abstand zwischen der Leiterbahn und der Referenzebene verringert.

- Früherkennung: Das TDR-Diagramm ist stabil, aber konstant unterhalb des Ziels.

- Vorbeugung: Verwenden Sie „Low-Flow“-Prepregs oder überprüfen Sie die Presszyklusparameter für den PCB-Aufbau.

3. Impedanzdiskontinuitäten (der „Einbruch“)

- Ursache: Lokalisierte Kapazitätserhöhungen, häufig verursacht durch einen Via-Stub, ein Komponenten-Pad oder eine Änderung der Referenzebene (z. B. Überqueren einer geteilten Ebene).

- Früherkennung: Ein scharfer Abwärtsanstieg in der TDR-Wellenform.

- Prävention: Stellen Sie im Design kontinuierliche Rückwege sicher. Stellen Sie beim Hersteller sicher, dass die Beschichtung gleichmäßig ist.

4. Faserwebeffekt

- Ursache: Bei locker gewebtem Glas (z. B. 106 oder 1080) kann eine Spur über ein Glasbündel (hoher Dk) und dann über einen Harzspalt (niedriger Dk) verlaufen.

- Früherkennung: Die TDR-Linie sieht eher „wellig“ oder periodisch als flach aus.

- Vorbeugung: Verwenden Sie Spread Glass FR4 oder Zickzack-Routing für kritische Hochgeschwindigkeitsstrecken.

5. Diskrepanz zwischen Coupon und Board

- Grundursache: Das Coupon-Design stimmt nicht mit der tatsächlichen Plattengeometrie überein (z. B. unterschiedliche Bodenbetonfreiheit).

- Früherkennung: Der Coupon ist erfolgreich, aber das eigentliche Board besteht den Funktionstest nicht.

- Vorbeugung: Führen Sie eine „Mikroschnitt“-Analyse der tatsächlichen Leiterplatte durch, µm sicherzustellen, dass sie mit der Coupon-Geometrie übereinstimmt.

6. Feuchtigkeitsaufnahme

- Ursache: Die Leiterplatte hat vor dem Test Feuchtigkeit aus der Luft aufgenommen.

- Früherkennung: Die Impedanzwerte sind in allen Schichten im Allgemeinen niedriger als erwartet.

- Vorbeugung: Die Bretter vor dem Testen ausbacken und in vakuumversiegelten Beuteln aufbewahren.

7. Probleme mit dem Sondenkontakt

- Ursache: Verschmutzte Sonden oder schlechter Kontaktdruck auf dem Testpad.

- Früherkennung: Der Abschnitt „Start“ des Diagramms ist verrauscht oder zeigt eine massive induktive Spitze (>10 $\Omega$).

- Vorbeugung: Reinigen Sie die Sonden regelmäßig und verwenden Sie automatisierte TDR-Geräte (z. B. Polar Atlas).

8. Laminierungslücken

- Grundursache: Zwischen den Schichten eingeschlossene Luft verändert den effektiven Dk (Luft-Dk = 1,0).

- Früherkennung: Unvorhersehbare, scharfe Impedanzspitzen; oft begleitet von Delamination.

- Vorbeugung: Optimieren Sie den Vakuumlaminierdruck und die Verweilzeit.

Validierung und Akzeptanz (Tests und Bestehenskriterien)

Wenn Sie den TDR-Bericht erhalten, achten Sie nicht nur auf den Stempel „PASS“. Analysieren Sie die Wellenformdaten.

Die Anatomie einer TDR-Wellenform

- Region 1: Der Start (0 – 0,5 ns): Dies ist das Kabel und die Sonde, die mit dem Coupon verbunden sind. Sie werden eine Störung sehen. Ignoriere das.

- Region 2: Der Test-Trace (0,5 ns – Ende): Dies ist das „Device Under Test“ (DUT). Diese Linie sollte flach sein.

- Bereich 3: Das Offene (Ende): Die Linie schießt bis ins Unendliche (offener Stromkreis) am Ende der Coupon-Spur.

Checkliste für Akzeptanzkriterien

| Testgegenstand | Akzeptanzkriterien | Probenahmeplan |

|---|---|---|

| Mittlere Impedanz | Muss innerhalb der Toleranz liegen (z. B. 50 $\Omega$ $\pm$10 %). | 100 % der Coupons (normalerweise 2 pro Panel). |

| Impedanzvariation | Die Leitung sollte innerhalb des Testbereichs nicht mehr als $\pm$2 $\Omega$ wellen. | Alle getesteten Leitungen. |

| Überprüfung der Spurbreite | Die physische Breite muss mit dem Design $\pm$20 % (oder der angegebenen Toleranz) übereinstimmen. | 1 Mikroschliff pro Charge. |

| Ebenenausrichtung | Schicht-zu-Schicht-Registrierung < 5 mil Abweichung. | 1 Mikroschliff pro Charge. |

| Dk-Verifizierung | Der aus TDR berechnete Dk muss mit der Materialspezifikation $\pm$5 % übereinstimmen. | Regelmäßige Prüfung. |

| Testlänge | Das gültige Datenfenster muss mindestens 60 % der Couponlänge abdecken. | Visuelle Kontrolle der Grafik. |

So validieren Sie die Berichtsdaten

- Überprüfen Sie den Maßstab: Hersteller ändern manchmal den Maßstab der Y-Achse, damit eine Wellenlinie flach aussieht. Stellen Sie sicher, dass die Skala normalerweise 2–5 Ohm pro Teilung und nicht 20 beträgt.

- Überprüfen Sie Datum/Uhrzeit: Stellen Sie sicher, dass der Bericht nach dem letzten Beschichtungsprozess erstellt wurde.

- Überprüfen Sie den Aufbau: Vergleichen Sie den im Bericht verwendeten Aufbau (dielektrische Höhen) mit Ihrem Design. Wenn sie die Dielektrikumsdicke µm mehr als 10 % anpassen würden, µm die Impedanz zu erreichen, könnten Ihre mechanischen Beschränkungen verletzt werden.

Checkliste zur Lieferantenqualifizierung (RFQ, Audit, Rückverfolgbarkeit)

Bevor Sie einen Auftrag für die Produktion von impedanzkontrollierten Leiterplatten vergeben, überprüfen Sie die Fähigkeiten des Lieferanten.- [ ] Ausrüstung: Verwendet der Anbieter branchenübliche TDR-Ausrüstung (z. B. Polar CITS880s, Tektronix DSA8300 oder Agilent)?

- Software: Verwenden sie einen Feldlöser (z. B. Polar SI8000 oder SI9000) für die Stapelberechnung oder einfache Näherungsformeln?

- Coupon-Generierung: Wird die Coupon-Generierung anhand der CAM-Daten automatisiert oder manuell erstellt (hohes Fehlerrisiko)?

- Rückverfolgbarkeit: Können sie ein bestimmtes TDR-Diagramm mit einem bestimmten Fertigungspanel und Datumscode verknüpfen?

- Datenaufbewahrung: Werden TDR-Daten mindestens 2 Jahre archiviert?

- Materialbestand: Sind die spezifischen Hochgeschwindigkeitsmaterialien (z. B. Megtron oder Rogers) auf Lager, die benötigt werden, oder werden sie diese ersetzen?

- Ätzkompensation: Gibt es ein dokumentiertes Verfahren zur Berechnung der Ätzfaktoren basierend auf dem Kupfergewicht?

- Umgebung: Werden Temperatur und Luftfeuchtigkeit im Testlabor kontrolliert?

- Kalibrierung: Wird die TDR-Ausrüstung jährlich mit rückverfolgbaren Standards kalibriert?

- DFM-Unterstützung: Bieten sie eine DFM-Überprüfung an, µm Stapelanpassungen vor der Fertigung vorzuschlagen?

- Fähigkeit der Klasse 3: Können sie die Fähigkeit zur Impedanztoleranz der IPC-Klasse 3 ($\pm$5 %) nachweisen?

- Sondenwartung: Gibt es ein Protokoll für den Austausch der Sondenspitze? (Verschlissene Sonden liefern verrauschte Daten).

Wie man wählt (Kompromisse und Entscheidungsregeln)

Bei der Entscheidung über die Strenge der Impedanzkontrolle müssen die Kosten gegen das Risiko der Signalintegrität abgewogen werden.

- Wenn es sich bei der Schnittstelle µm Standard-USB 2.0 oder langsames GPIO (< 100 MHz) handelt, wählen Sie die Standard-PCB-Herstellung ohne spezifische TDR-Berichte (Design für 50 $\Omega$, aber keine Kosten für Tests).

- Wenn es sich bei der Schnittstelle µm DDR3/DDR4, PCIe Gen 3 oder Ethernet (1 Gbit/s+) handelt, wählen Sie $\pm$10 % Toleranz mit 100 % TDR-Test.

- Wenn die Schnittstelle PCIe Gen 5, 56G PAM4 oder Hochfrequenz-RF (> 5 GHz) ist, wählen Sie $\pm$5% Toleranz und geben Sie Kupfer mit geringer Rauheit an.

- Wenn das Budget eine primäre Einschränkung darstellt, entscheiden Sie sich dafür, nur die kritischsten Single-Ended- und Differentialleitungen zu testen, und nicht jede kontrollierte Leitung auf der Platine.

- Wenn es sich bei der Platine µm eine Rigid-Flex-Leiterplatte handelt, wählen Sie einen Anbieter mit besonderer Erfahrung in der Impedanzkontrolle mit schraffiertem Boden, da feste Flächen in flexiblen Regionen selten sind.

- Wenn Sie die HDI PCB-Technologie (Mikrovias) verwenden, wählen Sie einen Anbieter, der Coupons mit Mikrovia-Strukturen platzieren kann, µm den tatsächlichen Signalpfad zu testen.

- Wenn die Leiterbahnbreite < 4 mil beträgt, wählen Sie einen Lieferanten mit Laser Direct Imaging (LDI)-Fähigkeit, µm die Ätzgenauigkeit sicherzustellen.

- Wenn der Aufbau asymmetrisch ist, entscheide du dich für eine Lockerung der Biege-/Verdrehungstoleranz, da die Impedanzkontrolle strenge dielektrische Dicken erfordert, die zu Verwerfungen führen können.

- Wenn Sie den Service Quick Turn PCB benötigen, wählen Sie Standardmaterialien (FR4) gegenüber exotischen RF-Materialien, µm Verzögerungen bei der Lieferzeit zu vermeiden, sofern das Verlustbudget dies zulässt.

- Wenn der TDR-Bericht einen Fehler anzeigt, wählen Sie, den Querschnitt zu überprüfen. Wenn die Geometrie korrekt, aber die Impedanz falsch ist, kann das Material Dk der Übeltäter sein.

Häufig gestellte Fragen (FAQ) (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

F: Wie viel erhöht die Impedanzprüfung die Leiterplattenkosten? A: Typischerweise erhöhen Impedanzkontrolle und TDR-Berichte die Platinenkosten µm 5 bis 15 %. Dies deckt die zusätzliche CAM-Entwicklungszeit, den Coupon-Platz auf dem Panel und den Arbeitsaufwand für Tests ab.

F: Kann eine defekte Impedanzplatine nachbearbeitet werden? A: Nein. Sobald die Leiterbahnen geätzt und die Schichten laminiert sind, ist die Geometrie festgelegt. Wenn die Impedanz außerhalb der Spezifikation liegt, müssen die Platinen verschrottet und mit angepasster Ätzkompensation oder Dielektrikumsdicke neu hergestellt werden.

F: Warum geht die TDR-Leitung am Ende der Aufzeichnung nach oben? A: Ein „offener“ Stromkreis (das Ende der Leiterbahn) hat eine unendliche Impedanz. Das TDR-Diagramm schießt an dem Punkt, an dem die Kurve endet, vertikal nach oben. Dies bestätigt, dass das Signal die gesamte Länge des Coupons durchlaufen hat.F: Was ist der Unterschied zwischen Single-Ended und Differential TDR? A: Single-Ended misst eine Linie relativ zur Erde (typischerweise 50 $\Omega$). Differential misst die Wechselwirkung zwischen zwei gekoppelten Leitungen (typischerweise 90 $\Omega$ oder 100 $\Omega$). Differenzialtests erfordern einen TDR mit zwei synchronisierten Impulsen.

F: Warum schlagen meine kurzen Spuren beim TDR fehl? A: Spuren, die kürzer als 1,5 bis 2 Zoll sind, werden häufig in der „Startreflexion“ der Sonde vergraben. Es ist körperlich schwierig, einen sauberen Messwert zu erhalten. Verlassen Sie sich hierbei auf die Prozesskontrolle des Herstellers bei längeren Spuren auf derselben Schicht.

F: Beeinflusst die Lötmaske die Impedanz? A: Ja. Die Lötmaske verringert die Impedanz µm 2–3 Ohm, da sie eine höhere Dielektrizitätskonstante (Dk $\ca$ 3,5) als Luft (Dk = 1,0) hat. Bei der Berechnung des Herstellers muss berücksichtigt werden, ob die Leiterbahn beschichtet oder freigelegt ist.

F: Was ist „Impedanztoleranz: Was können Leiterplattenfabriken realistischerweise aushalten“? A: Standardfabriken halten $\pm$10 %. Fortschrittliche Fabriken mit LDI und automatischer Laminierung können $\pm$5 % halten. Alles, was enger ist (z. B. $\pm$2 %), gilt im Allgemeinen als experimentell oder erfordert extrem teure Auswahlverfahren.

F: Kann ich zur Messung der Impedanz ein Standardmultimeter verwenden? A: Nein. Ein Multimeter misst den Gleichstromwiderstand (Ohm). Impedanz ist der Wechselstromwiderstand bei einer bestimmten Frequenz. Sie müssen einen TDR oder Vector Network Analyzer (VNA) verwenden.

Fordern Sie ein Angebot / eine DFM-Bewertung zum Lesen des Impedanz-Coupon-TDR-Berichts an (was zu senden ist)

Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| TDR (Zeitbereichsreflektometrie) | Eine Messtechnik, die einen schnellen Impuls über eine Leitung sendet und Reflexionen misst, µm die Impedanz zu berechnen. |

| Gutschein | Eine Testschaltung, die sich auf der Schiene des Fertigungspanels befindet und die tatsächlichen Leiterbahnen der Leiterplatte darstellen soll. |

| Charakteristische Impedanz ($Z_0$) | Das Verhältnis von Spannung zu Strom für eine Welle, die sich entlang einer Übertragungsleitung ausbreitet. |

| Differenzialpaar | Zur Datenübertragung werden zwei komplementäre Signale verwendet, die eine hohe Störfestigkeit bieten. |

| Dielektrizitätskonstante (Dk / $\epsilon_r$) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie zu speichern; beeinflusst Signalgeschwindigkeit und Impedanz. |

| Verlusttangens (Df) | Ein Maß für die Signalleistung, die im dielektrischen Material als Wärme verloren geht. |

| Anstiegszeit | Die Zeit, die ein Signal benötigt, µm von 10 % auf 90 % seines Endwerts zu gelangen; Schnellere Anstiegszeiten erfordern eine bessere Impedanzkontrolle. |

| Mikrostreifen | Eine Spur auf einer äµßeren Schicht, die durch Dielektrikum von einer einzelnen Referenzebene getrennt ist. |

| Stripline | Eine Spur auf einer inneren Schicht, eingebettet zwischen zwei Referenzebenen. |

| Ätzfaktor | Das Verhältnis der Ätztiefe zur seitlichen Ätzung (Unterätzung); entscheidend für die Berechnung der endgültigen Leiterbahnbreite. |

| Start | Die Schnittstelle zwischen der TDR-Sonde und dem Testcoupon; erzeugt ein Rauschartefakt am Anfang des Diagramms. |

| DUT (Gerät im Test) | Die spezifische Komponente oder Spur, die gemessen wird. |