Hochleistungsverstärkerschaltungen (HPA) stellen eine der anspruchsvollsten Schnittstellen in der Elektronikfertigung dar: die Konvergenz von Hochfrequenz-Signalintegrität und extremem Wärmemanagement. Im Gegensatz zu Standard-Logikplatinen muss eine HPA-Leiterplatte empfindliche HF-Signale übertragen und gleichzeitig die intensive Wärme ableiten, die von Leistungstransistoren erzeugt wird. Für Ingenieure und Beschaffungsteams liegt der Erfolg im Ausgleich von dielektrischen Eigenschaften und mechanischer Robustheit.

Bei APTPCB (APTPCB Leiterplattenfabrik) sehen wir aus erster Hand, wie geringfügige Abweichungen bei der Materialauswahl oder der Kupferbeschichtung zu einem katastrophalen Verstärkerausfall führen können. Dieser Leitfaden dient als zentrale Anlaufstelle, um den Lebenszyklus dieser kritischen Platinen zu verstehen, von den anfänglichen Designparametern bis zur abschließenden Qualitätsvalidierung.

Wichtige Erkenntnisse

Bevor wir uns mit den technischen Feinheiten der Verstärkerplatinenfertigung befassen, sind hier die kritischen Punkte, die eine erfolgreiche Produktion definieren.

- Definition: HPA-Leiterplatten sind spezialisierte Leiterplatten, die zur Unterstützung von Hochleistungsverstärkern entwickelt wurden und sowohl eine verlustarme HF-Leistung als auch eine hohe Wärmeleitfähigkeit erfordern.

- Thermische Kennzahl: Die wichtigste nicht-elektrische Kennzahl ist die Wärmeleitfähigkeit (W/mK); Standard-FR4 ist oft unzureichend für die Bereiche der aktiven Bauelemente.

- Signalkennzahl: Die Stabilität der Dielektrizitätskonstante (Dk) über die Temperatur ist entscheidend, um Phasenverschiebungen während des Hochleistungsbetriebs zu verhindern.

- Kupfergewicht: Schweres Kupfer (2oz+) ist üblich für Stromschienen, aber die Oberflächenrauheit muss kontrolliert werden, um Skin-Effekt-Verluste auf Signalleitungen zu minimieren.

- Missverständnis: "Hohe Tg" bedeutet nicht automatisch "Hohe Wärmeleitfähigkeit". Sie messen unterschiedliche Eigenschaften (mechanische Stabilität vs. Wärmeübertragung).

- Tipp: Verwenden Sie eingebettete Kupfer-Coins oder dichte Via-Felder direkt unter GaN- oder GaAs-Transistoren, um Wärme sofort abzuleiten.

- Validierung: Eine Röntgeninspektion ist zwingend erforderlich, um den Hohlraumanteil unter QFNs oder lokalen Kühlkörpern zu überprüfen, da Hohlräume die Wärmeübertragung blockieren.

Was Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten wirklich bedeuten (Umfang & Grenzen)

Aufbauend auf den Kernerkenntnissen ist es unerlässlich, genau zu definieren, was unter die Kategorie einer HPA-Leiterplatte fällt, um Fertigungsdiskrepanzen zu vermeiden.

Eine HPA-Leiterplatte ist nicht einfach eine Stromversorgungsplatine, noch ist sie eine Standard-HF-Platine; sie ist ein Hybrid, der die Belastungen beider verwaltet. Diese Platinen sind das Rückgrat von Systemen wie Blockwandler-Leiterplatten-Baugruppen, Satelliten-Uplinks und Radarsendern. Die "hohe Leistung" bezieht sich in diesem Kontext auf HF-Leistung (Watt bis Kilowatt HF-Energie), nicht nur auf Gleichspannung.

Der Umfang der HPA-Leiterplattenfertigung umfasst:

- Wärmemanagement: Die Platine muss als Wärmetauscher fungieren. Die aktiven Bauelemente (oft Galliumnitrid oder Galliumarsenid) erzeugen schnelle Wärmespitzen, die sich durch die Z-Achse der Platine zu einem Gehäuse oder Kühlkörper bewegen müssen.

- Frequenzbereich: Diese Platinen arbeiten oft vom L-Band bis zum Ka-Band. Dies erfordert Materialien, die Signalenergie nicht als Wärme absorbieren.

- Mechanische Stabilität: Hohe Leistung erzeugt thermische Zyklen. Die Platinenmaterialien müssen sich mit Raten (WAK) ausdehnen und zusammenziehen, die mit den gelöteten Komponenten kompatibel sind, um Lötstellenrisse zu verhindern.

Gängige Anwendungen umfassen BUC PCB (Block Upconverter) Einheiten, die in VSAT-Terminals verwendet werden, und Halbleiter-Leistungsverstärker (SSPA) für Verteidigung und Telekommunikation. Wenn eine Platine nur hohen Gleichstrom, aber niederfrequente Signale verarbeitet, ist es eine Leistungs-Leiterplatte. Wenn sie hohe Frequenzen, aber geringe Leistung (Milliwatt) verarbeitet, ist es eine Standard-HF-Leiterplatte. Die HPA-Leiterplatte muss beides verarbeiten.

Wichtige Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten-Metriken (wie man die Qualität bewertet)

Sobald der Umfang definiert ist, müssen Ingenieure die Leistung mithilfe spezifischer Metriken quantifizieren, die vorhersagen, wie sich die Platine unter Last verhalten wird.

Die folgende Tabelle skizziert die physikalischen und elektrischen Eigenschaften, die die Zuverlässigkeit einer HPA-Leiterplatte bestimmen. Bei APTPCB empfehlen wir, diese Werte in Ihren Fertigungsnotizen klar anzugeben, anstatt nur einen Markennamen aufzulisten, da dies eine flexible und dennoch konforme Fertigung ermöglicht.

| Metrik | Warum es für HPA wichtig ist | Typischer Bereich / Faktor | Wie zu messen |

|---|---|---|---|

| Wärmeleitfähigkeit (Tc) | Bestimmt, wie schnell Wärme vom Verstärkerchip abgeleitet wird. Niedriger Tc führt zu Überhitzung und Verstärkungsdrift. | 0,3 W/mK (FR4) bis 380 W/mK (Kupfermünze). Hochleistungslaminate: 1,0–3,0 W/mK. | ASTM D5470 oder Laser-Flash-Methode. |

| Dielektrizitätskonstante (Dk) | Beeinflusst Impedanz und Signalgeschwindigkeit. Bei HPAs muss Dk stabil bleiben, wenn die Platine sich erwärmt. | 2,2 bis 10,2 (abhängig von der Designgröße). Toleranz ±0,05 ist Standard. | IPC-TM-650 2.5.5.5 (Clamped Stripline). |

| Verlustfaktor (Df) | Misst, wie viel Signal als Wärme im Substrat verloren geht. Hohe Leistung + Hoher Df = Verbrannte Platine. | < 0,0025 (geringer Verlust) bis < 0,0009 (extrem geringer Verlust). | IPC-TM-650 2.5.5.5. |

| Tg (Glasübergangstemperatur) | Die Temperatur, bei der die Platine weich wird. HPA-Platinen werden heiß, daher verhindert ein hoher Tg mechanisches Versagen. | > 170°C (hoher Tg) bis > 280°C (Polyimid/PTFE). | DSC (Differential-Scanning-Kalorimetrie). |

| Td (Zersetzungstemperatur) | Die Temperatur, bei der das Material physikalisch abgebaut wird/Gewicht verliert. Kritisch für die Zuverlässigkeit der Baugruppe. | > 340°C wird für bleifreie Bestückung empfohlen. | TGA (Thermogravimetrische Analyse). |

| CTE-Z (Ausdehnung) | Wie stark sich die Platine in der Dicke ausdehnt. Hohe Ausdehnung führt zum Bruch von durchkontaktierten Löchern (PTH). | < 50 ppm/°C (ideal). PTFE kann höher sein, Vorsicht ist geboten. | TMA (Thermomechanische Analyse). |

| Schälfestigkeit | Haftfestigkeit zwischen Kupfer und Dielektrikum. Hohe Hitze kann diese Verbindung schwächen und Delamination verursachen. | > 0,8 N/mm (Standard). > 1,0 N/mm bevorzugt bei hoher thermischer Belastung. | IPC-TM-650 2.4.8. |

So wählen Sie Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten aus: Auswahlhilfe nach Szenario (Kompromisse)

Die Kennzahlen zu verstehen ist der erste Schritt; ihre Anwendung auf spezifische reale Szenarien erfordert ein Abwägen von Leistung gegen Kosten und Herstellbarkeit.

Verschiedene HPA-Anwendungen priorisieren unterschiedliche Kennzahlen. Eine BUC-Leiterplatte für eine Satellitenschüssel hat andere Anforderungen als ein Radarmodul. Im Folgenden werden sechs gängige Szenarien und der empfohlene Ansatz für jedes vorgestellt.

1. Satelliten-Uplink (Ku/Ka-Band BUC)

- Szenario: Dauerstrich (CW)-Übertragung, Außenumgebung, hohe Frequenz (12–30 GHz).

- Priorität: Geringe Verluste (Df) und Umweltstabilität.

- Empfehlung: Verwenden Sie PTFE-basierte Laminate (wie Rogers RT/duroid oder Taconic TLY), verstärkt mit Glasgewebe.

- Kompromiss: PTFE ist weich und schwer zu verarbeiten (Bohrschmierung). Es erfordert eine spezielle Plasmaätzung.

- APTPCB-Einblick: Zur Kosteneinsparung verwenden Sie einen Hybridaufbau: PTFE auf der oberen Schicht für HF und FR4 für die unteren Steuerschichten.

2. 5G-Basisstation Leistungsverstärker

- Szenario: Hohes Volumen, moderate Leistung, kostensensitiv.

- Priorität: Wärmeleitfähigkeit und Preis.

- Empfehlung: Kohlenwasserstoff-Keramik-Laminate (wie Rogers RO4350B oder Isola I-Tera). Diese lassen sich wie FR4 verarbeiten, bieten aber eine bessere HF-Leistung.

- Kompromiss: Nicht so verlustarm wie reines PTFE, aber deutlich günstiger in der Montage.

3. Militärradar (Impulsleistung)

- Szenario: Extrem hohe Spitzenleistung, gepulster Betrieb, starke Vibrationen.

- Priorität: Thermische Kapazität und mechanische Haftfestigkeit.

- Empfehlung: Metallkern-Leiterplatten (MCPCB) oder Platinen mit eingebetteten Kupfer-Coins. Die Metallbasis fungiert als unendlicher Kühlkörper.

- Kompromiss: Hohes Gewicht und begrenzte Multilayer-Fähigkeiten im Vergleich zu Standardlaminaten.

4. Industrielle Heizung / HF-Energie

- Szenario: Niedrigere Frequenz (ISM-Bänder wie 915 MHz oder 2,4 GHz), sehr hohe Rohleistung.

- Priorität: Kupfergewicht und Strombelastbarkeit.

- Empfehlung: Dickes Kupfer (3oz oder 4oz) auf hoch-Tg FR4 oder mittlerem HF-Material.

- Kompromiss: Feine Linienätzung ist mit dickem Kupfer unmöglich. Das Design muss größere Abstände berücksichtigen.

5. Avionik-Kommunikation

- Szenario: Platzbeschränkt, gewichtsempfindlich, moderate Leistung.

- Priorität: Größenreduzierung und Zuverlässigkeit.

- Empfehlung: HDI-Leiterplatten-Techniken unter Verwendung von Laser-Mikrovias zur Signalverlegung auf engstem Raum, kombiniert mit hochleistungsfähigen dünnen Dielektrika.

- Kompromiss: Höhere Herstellungskosten aufgrund sequenzieller Laminierungszyklen.

6. Labortestausrüstung (SSPA)

- Szenario: Kontrollierte Umgebung, Ultrabreitband-Leistung.

- Priorität: Flacher Frequenzgang über ein breites Band.

- Empfehlung: Flüssigkristallpolymer (LCP) oder Kupferfolienmaterialien mit extrem niedrigem Profil.

- Kompromiss: Materialverfügbarkeit kann knapp sein; Lieferzeiten sind oft länger.

Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten-Implementierungsprüfpunkte (vom Design bis zur Fertigung)

Nachdem der richtige Ansatz für Ihr Szenario ausgewählt wurde, verlagert sich der Fokus auf die taktische Ausführung des Designs durch die Fertigungslinie.

Um sicherzustellen, dass die endgültige HPA-Leiterplatte wie simuliert funktioniert, müssen während des Leiterplattenherstellungsprozesses spezifische Prüfpunkte überprüft werden.

1. Materialbestandsprüfung

Risiko: Hochleistungslaminate (Rogers, Arlon, Taconic) haben oft lange Lieferzeiten oder eine spezifische Dickenverfügbarkeit. Maßnahme: Bestätigen Sie den Bestand beim Hersteller, bevor Sie den Lagenaufbau festlegen. Gehen Sie nicht davon aus, dass Standard-FR4-Dicken (z. B. 1,6 mm) für HF-Materialien gelten.

2. Hybrid-Lagenaufbau-Design

Risiko: Das Mischen von Materialien (z. B. PTFE und FR4) führt aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten (CTE-Werte) zu Verzug. Maßnahme: Stellen Sie sicher, dass der Lagenaufbau symmetrisch ist. Verwenden Sie "No-Flow"-Prepreg zum Verkleben, um zu verhindern, dass Harz während der Laminierung auf HF-Pads fließt.

3. Auswahl der Kupferrauheit

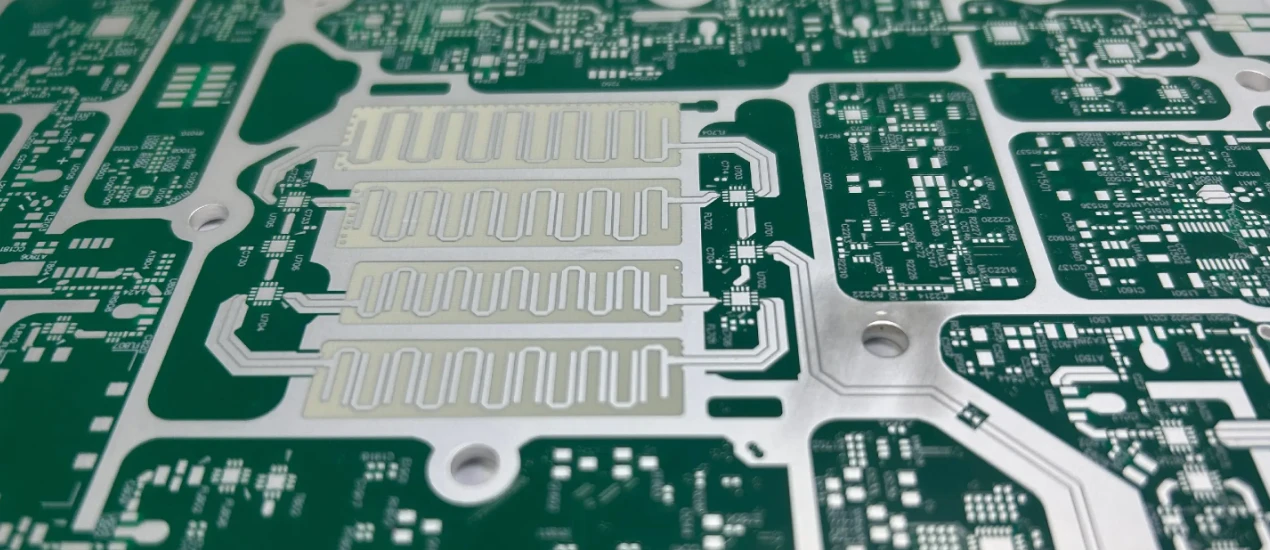

Risiko: Bei hohen Frequenzen fließt der Strom auf der Oberfläche (Skin-Effekt). Raues Kupfer wirkt wie ein Widerstand und erhöht Wärme und Verluste. Aktion: Spezifizieren Sie „VLP“ (Very Low Profile) oder „HVLP“ (Hyper Very Low Profile) Kupferfolie für die HF-Schichten.

4. Thermisches Via-Management

Risiko: Standard-Vias sind für HPA-Wärmelasten unzureichend. Aktion: Implementieren Sie dichte Via-Felder unter Komponenten. Fordern Sie eine Via-Verstopfung mit leitfähigem Epoxidharz (VIPPO) oder eine Kappenbeschichtung an, um eine flache Lötfläche für den Leistungstransistor bereitzustellen.

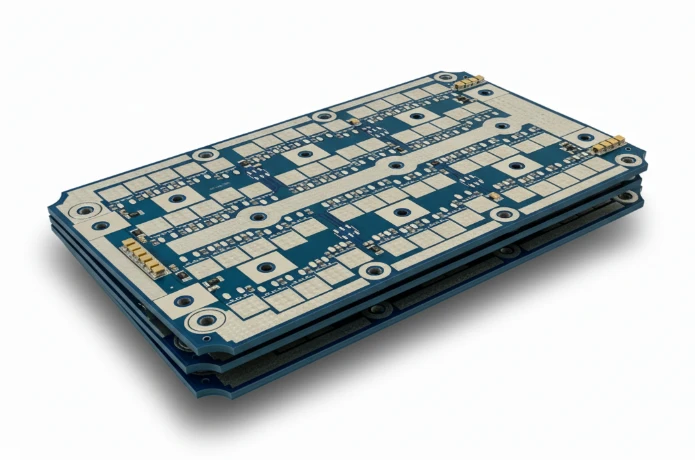

5. Integration eingebetteter Münzen

Risiko: Wenn die Kupfer-Münze nicht korrekt verbunden ist, isolieren Luftspalte die Wärmequelle. Aktion: Definieren Sie die Toleranz für den Münzüberstand/-rückstand (typischerweise +/- 25um). Die Münze muss bündig mit der Oberfläche sein, um einen guten Wärmekontakt zu gewährleisten.

6. Ätzkompensation

Risiko: Hochleistungsleitungen sind oft breit, während HF-Leitungen präzise sind. Aktion: Der CAM-Ingenieur muss unterschiedliche Ätzkompensationsfaktoren für dicke Kupferschichten anwenden, um die Impedanzkontrolle aufrechtzuerhalten.

7. Auswahl der Oberflächenveredelung

Risiko: HASL (Lötmittel) hat eine schlechte Planarität und hohe HF-Verluste. ENIG (Gold) kann spröde sein (Black Pad) oder verlustbehaftet aufgrund von Nickel. Aktion: Verwenden Sie Tauchsilber (am besten für HF, aber läuft an) oder ENEPIG (universell, aber teuer). Für reine HPA wird Tauchsilber aufgrund seiner Leitfähigkeit oft bevorzugt.

8. Lötstopplack-Anwendung

Risiko: Lötstopplack fügt dielektrische Verluste hinzu und kann die Impedanz beeinflussen. Aktion: Lötstopplack von Hochfrequenzleiterbahnen entfernen (Lötstopplacköffnung). Falls Schutz erforderlich ist, eine spezielle verlustarme Lötstopplacktinte verwenden.

9. Profilierung und Fräsen

Risiko: Mechanische Belastung kann keramikgefüllte Laminate reißen lassen. Aktion: Spezialisierte Fräser und optimierte Vorschubgeschwindigkeiten verwenden. Sicherstellen, dass die Kanten gratfrei sind, da Grate in Hochspannungs-HPA-Anwendungen Lichtbögen verursachen können.

Häufige Fehler bei Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten (und der richtige Ansatz)

Selbst mit einem soliden Plan stolpern Entwicklungsteams häufig über bestimmte Fallstricke, wenn sie vom Prototyp zur Produktion übergehen.

Die Vermeidung dieser häufigen Fehler kann Wochen der Fehlersuche und Tausende von Dollar an Ausschuss sparen.

Ignorieren der CTE-Fehlanpassung:

- Fehler: Verkleben einer keramikgefüllten PTFE-Schicht mit einer Standard-FR4-Schicht, ohne zu berücksichtigen, dass sie sich während des Reflows unterschiedlich stark ausdehnen.

- Ergebnis: Delamination oder gewölbte Platinen, die nicht montiert werden können.

- Korrektur: Verwenden Sie hoch-Tg FR4, das so genau wie möglich an das HF-Material angepasst ist, oder verwenden Sie eine ausgewogene Konstruktion.

Übermäßige Toleranzspezifikation:

- Fehler: Anforderung einer Impedanztoleranz von +/- 5 % bei einer Standard-Stromleiterbahn, wo +/- 10 % ausreichend wären.

- Ergebnis: Unnötige Kostensteigerungen und geringere Ausbeute.

- Korrektur: Wenden Sie strenge Toleranzen nur auf den HF-Signalpfad an.

Vernachlässigung der Beschichtungsdicke bei thermischen Berechnungen:

- Fehler: Berechnung des Wärmewiderstands basierend auf dem Zylinder der Via, aber unter Ignorierung der Plattierungsdicke.

- Ergebnis: Die Vias wirken als Engpass für die Wärme.

- Korrektur: Geben Sie eine minimale Wandstärke (z.B. 25 µm oder 1 mil) für thermische Vias an oder fordern Sie gefüllte Vias an.

Verwendung von Standard-FR4 für Hochleistung bei >2GHz:

- Fehler: Annahme, dass FR4 funktioniert, weil die Frequenz "nur" 2,4 GHz beträgt.

- Ergebnis: Das Harz erwärmt sich aufgrund dielektrischer Verluste, wodurch die Platine dunkler wird und die Impedanz sich verschiebt, was letztendlich zum Ausfall führt.

- Korrektur: Verwenden Sie Rogers PCB-Materialien oder ähnliche verlustarme Optionen für die aktiven Schichten.

Schlechte Erdungsstrategien:

- Fehler: Unzureichende Stitching-Vias um den HPA-Schaltkreis.

- Ergebnis: Parasitäre Induktivität und Strahlung, die zur Selbsterregung des Verstärkers führen.

- Korrektur: Platzieren Sie Erdungs-Vias so nah wie möglich (Lambda/20 Abstand), um den HF-Pfad abzuschirmen.

Spätes DFM-Engagement:

- Fehler: Entwurf einer komplexen, münzintegrierten Platine und Versenden zur Angebotserstellung ohne vorherige Absprache.

- Ergebnis: Das Design ist nicht herstellbar oder erfordert teure Umrüstungen.

- Korrektur: Senden Sie einen vorläufigen Lagenaufbau frühzeitig in der Entwurfsphase an APTPCB.

Hochleistungsverstärkerschaltungen (HPA) PCB FAQ (Kosten, Lieferzeit, Materialien, Prüfung, Abnahmekriterien)

Beantwortung der häufigsten Fragen zur Logistik und technischen Validierung von HPA-Leiterplatten.

F: Was ist der primäre Kostentreiber für HPA-Leiterplatten? A: Das Laminatmaterial ist der größte Faktor. PTFE- und keramikgefüllte Materialien können 5- bis 10-mal mehr kosten als FR4. Der zweite Treiber ist die Komplexität, wie z. B. eingebettete Kupfermünzen oder sequentielle Lamination für Blind-/Vergrabene Vias.

F: Wie verhält sich die Lieferzeit von Standard-Leiterplatten im Vergleich zu HPA-Leiterplatten? A: Standard-Leiterplatten dauern Tage; HPA-Leiterplatten benötigen oft 2–4 Wochen. Dies liegt hauptsächlich an der Materialbeschaffung (falls nicht auf Lager) und der langsameren, sorgfältigeren Verarbeitung, die für weiche HF-Materialien erforderlich ist.

F: Kann ich einen "Hybrid-Lagenaufbau" verwenden, um Geld zu sparen? A: Ja. Ein Hybrid-Lagenaufbau verwendet teures HF-Material nur für die obere Signalschicht und günstigeres FR4 für die restlichen Schichten (Stromversorgung, Masse, Steuerung). Dies ist der Standardansatz für kostengünstige Designs von Blockwandler-Leiterplatten.

F: Welche Tests sind für HPA-Leiterplatten erforderlich? A: Über den Standard-E-Test (Unterbrechung/Kurzschluss) hinaus erfordern HPA-Leiterplatten oft Hi-Pot-Tests (für Hochspannungsdurchschlag), Impedanz-TDR-Tests und manchmal PIM-Tests (Passive Intermodulation), falls spezifiziert.

F: Was sind die Akzeptanzkriterien für thermische Vias? A: Für IPC Klasse 2 ist eine gewisse Hohlraumbildung in der Via-Füllung akzeptabel. Für HPA-Anwendungen empfehlen wir jedoch IPC Klasse 3 Anforderungen für durchkontaktierte Löcher, um maximale Zuverlässigkeit der Wärmeübertragung zu gewährleisten. F: Wie spezifiziere ich eine Kupfermünze in meinen Gerber-Dateien? A: Erstellen Sie eine separate mechanische Lage, die das Münzprofil umreißt. Geben Sie in der Fertigungszeichnung klar an, ob die Münze "eingebettet" (im Inneren der Platine), "Presspassung" oder "gebondet" ist.

F: Warum wird Tauchsilber gegenüber ENIG für HPA bevorzugt? A: Nickel (in ENIG) ist ferromagnetisch und hat einen höheren Widerstand, was bei hohen Frequenzen zu Signalverlust und Erwärmung führen kann. Silber ist hochleitfähig und nicht magnetisch, was es ideal für HF-Signale macht.

F: Welche maximale Leistung kann eine HPA-Leiterplatte verarbeiten? A: Es gibt keine einzelne Grenze; es hängt vom Kühldesign ab. Eine richtig konstruierte Platine mit einer Kupfermünze und Flüssigkeitskühlung kann Kilowatt verarbeiten. Eine Standard-Leiterplatte ohne Kühlung kann bei 50 Watt ausfallen.

Ressourcen für Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten (verwandte Seiten und Tools)

Um Sie bei Ihrem Design- und Beschaffungsprozess weiter zu unterstützen, haben wir eine Liste verwandter Funktionen und Tools zusammengestellt, die bei APTPCB verfügbar sind.

- Materialdaten: Tauchen Sie tief ein in Hochfrequenz-Leiterplattenmaterialien, um Rogers-, Taconic- und Isola-Optionen zu vergleichen.

- Thermische Lösungen: Erfahren Sie mehr über die Metallkern-Leiterplatten-Technologie zur Wärmeableitung.

- Design-Tools: Verwenden Sie unseren Impedanzrechner, um Leiterbahnbreiten für Ihr spezifisches Dielektrikummaterial abzuschätzen.

- Allgemeine Fähigkeiten: Überprüfen Sie unsere vollständigen Leiterplatten-Fertigungsmöglichkeiten, um die minimalen Leiterbahnbreiten und Bohrdurchmesser zu verstehen.

Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten-Glossar (Schlüsselbegriffe)

Ein schnelles Nachschlagewerk zur technischen Terminologie, die bei der Herstellung von Leiterplatten für Hochleistungsverstärker verwendet wird.

| Begriff | Definition |

|---|---|

| BUC (Block-Aufwärtswandler) | Ein Gerät, das in der Satellitenübertragung verwendet wird und ein Frequenzband von einer niedrigeren Frequenz in eine höhere Frequenz umwandelt. |

| Kupfermünze | Ein massives Stück Kupfer, das in die Leiterplatte eingebettet ist, um einen direkten Wärmepfad von einer Komponente zum Kühlkörper bereitzustellen. |

| WAK (Wärmeausdehnungskoeffizient) | Die Rate, mit der sich ein Material beim Erhitzen ausdehnt. Ungleichheiten verursachen Zuverlässigkeitsprobleme. |

| Dk (Dielektrizitätskonstante) | Das Verhältnis der Permittivität einer Substanz zur Permittivität des freien Raums. Beeinflusst die Signalgeschwindigkeit. |

| Df (Verlustfaktor) | Ein Maß für die Verlustrate der Energie eines Schwingungsmodus in einem dissipativen System. Ein niedrigerer Wert ist besser für HPA. |

| Hybrid-Lagenaufbau | Eine Leiterplattenkonstruktion, die verschiedene Materialien (z. B. FR4 und PTFE) kombiniert, um Kosten und Leistung auszugleichen. |

| PIM (Passive Intermodulation) | Signalverzerrung, die auftritt, wenn zwei oder mehr Signale in einem nichtlinearen Gerät (oder einer schlechten Leiterplattenverbindung) gemischt werden. |

| Skin-Effekt | Die Tendenz von hochfrequentem Wechselstrom, sich innerhalb des Leiters so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist. |

| Thermische Durchkontaktierung | Eine Durchkontaktierung, die speziell dazu dient, Wärme von einer Schicht zur anderen zu übertragen, oft mit leitfähigem Material gefüllt. |

| TDR (Zeitbereichsreflektometrie) | Eine Messtechnik zur Bestimmung der charakteristischen Impedanz einer Leiterbahn. |

| VLP-Kupfer | Sehr dünne Kupferfolie mit geringer Oberflächenrauheit, die verwendet wird, um Signalverluste bei hohen Frequenzen zu minimieren. |

| Webeffekt | Signalvariation, verursacht durch die periodische Struktur des Glasgewebes im Laminat. |

Fazit: Nächste Schritte für Hochleistungsverstärkerschaltungen (HPA)-Leiterplatten

Die erfolgreiche Herstellung einer HPA-Leiterplatte erfordert einen Mentalitätswechsel von „Konnektivität“ zu „Leistungsstabilität“. Ob Sie eine Blockkonverter-Leiterplatte für Satellitenkommunikation oder ein Radarmodul bauen, die Wechselwirkung zwischen Wärme, Frequenz und Materialwissenschaft kann nicht ignoriert werden.

Um mit Ihrem Projekt fortzufahren, stellen Sie sicher, dass Ihr Datenpaket vollständig ist. Wenn Sie ein Design zur DFM-Überprüfung oder Angebotsanfrage an APTPCB einreichen, fügen Sie bitte Folgendes bei:

- Gerber-Dateien: Einschließlich aller Kupfer-, Bohr- und mechanischen Lagen.

- Lagenaufbau-Diagramm: Angabe der genauen Materialmarke (z. B. Rogers RO4350B) und Dicke.

- Bohrplan: Eindeutige Unterscheidung zwischen metallisierten und nicht-metallisierten Löchern.

- Spezielle Anforderungen: Hinweise zu Kupfer-Coins, Via-Füllung (VIPPO) und Impedanzkontrollzielen.

- Testspezifikationen: Falls PIM-Tests oder spezifische thermische Zyklen erforderlich sind. Indem Sie diese Details frühzeitig berücksichtigen, gewährleisten Sie einen reibungslosen Übergang vom Design zu einer hochleistungsfähigen Realität.