Kurzantwort (30 Sekunden)

Die Herstellung von Hochleistungs-Imaging-Radar-Leiterplatten erfordert eine strenge Kontrolle der dielektrischen Eigenschaften des Materials und der Ätzpräzision, um eine hochauflösende 4D-Erfassung zu unterstützen.

- Materialwahl: Verwenden Sie verlustarme Laminate (Df < 0.003) wie Rogers RO3003 oder Panasonic Megtron 7 für die Antennenschicht.

- Frequenzbereich: Die meisten Imaging-Radare arbeiten bei 77GHz oder 79GHz; Standard-FR4 ist für diese HF-Schichten aufgrund der hohen Signaldämpfung unbrauchbar.

- Ätzpräzision: Antennen-Patch-Abmessungen erfordern typischerweise eine Toleranz von ±15µm oder enger, um genaue Phaseninformationen zu gewährleisten.

- Lagenaufbau-Strategie: Hybrid-Lagenaufbauten (Hochfrequenzmaterial + FR4) sind Standard, um die Signalintegrität mit mechanischer Steifigkeit und Kosten in Einklang zu bringen.

- Oberflächenveredelung: Tauchsilber oder ENEPIG wird bevorzugt; HASL ist aufgrund unebener Oberflächen, die den Antennengewinn beeinflussen, verboten.

- Validierung: 100% automatische optische Inspektion (AOI) und Einfügedämpfungstests sind vor der Endmontage obligatorisch.

Wann Imaging-Radar-Leiterplatten zum Einsatz kommen (und wann nicht)

Die Imaging-Radar-Technologie überbrückt die Lücke zwischen Standard-Radar und LiDAR und bietet eine hohe Auflösung in Punktwolken. Zu wissen, wann eine spezialisierte Imaging-Radar-Leiterplatte gegenüber einer Standard-Radarplatine eingesetzt werden sollte, ist entscheidend für Kosten und Leistung.

Verwenden Sie Imaging-Radar-Leiterplatten, wenn:

- Hohe Winkelauflösung ist erforderlich: Sie benötigen eine Winkelauflösung von weniger als 1°, um statische Objekte (Leitplanken) von sich bewegenden Objekten (Fußgängern) zu unterscheiden.

- Höhenerfassung ist erforderlich: Die Anwendung erfordert "4D"-Daten (Entfernung, Doppler, Azimut und Elevation), typisch für 4D-Radar-PCB-Designs.

- Betrieb im Millimeterwellenbereich: Das System verwendet 77GHz-Radar-PCB- oder 79GHz-Radar-PCB-Bänder, bei denen Skineffekt und dielektrische Verluste kritische Faktoren sind.

- Komplexe MIMO-Arrays: Das Design umfasst große Multiple-Input Multiple-Output (MIMO)-Antennenarrays (z.B. 48 Tx / 48 Rx), die eine präzise Phasenanpassung erfordern.

- Sicherheitskritische ADAS: Wird in Level 3+ autonomem Fahren eingesetzt, wo die Zuverlässigkeit der Sensorfusion nicht verhandelbar ist.

Verwenden Sie keine Imaging-Radar-PCB, wenn:

- Einfache Näherungserfassung: Die grundlegende Toter-Winkel-Erkennung oder Parkassistenz verwendet oft einfachere 24GHz-Radar-PCB-Designs auf günstigeren Substraten.

- Anwendungen mit geringer Datenrate: Wenn das System nur die "Anwesenheit" und nicht die "Objektklassifizierung" erkennt, können Standard-HF-Materialien ausreichen.

- Kostensensible Verbraucherspielzeuge: Hochfrequenzlaminate sind teuer; Standard-FR4 ist besser für unkritische Drohnenspielzeuge oder automatische Türöffner.

- Niederfrequenzbetrieb: Sub-6GHz-Anwendungen erfordern nicht die extremen Ätztoleranzen und teuren PTFE/Keramikmaterialien von Imaging-Radaren.

Regeln & Spezifikationen

Um die für die Bildgebung erforderliche Signalklarheit zu erreichen, muss der Leiterplattenfertigungsprozess engere Toleranzen einhalten als bei Standard-IPC-Klasse-2-Leiterplatten. APTPCB (APTPCB PCB Factory) empfiehlt die folgenden Spezifikationen für optimalen Ertrag und Leistung.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Bei Nichtbeachtung |

|---|---|---|---|---|

| Leiterbahnbreitentoleranz | ±10µm bis ±15µm | Beeinflusst direkt die Impedanz und die Resonanzfrequenz der Antenne. | AOI (Automatische Optische Inspektion) | Frequenzverschiebung; reduzierter Erfassungsbereich. |

| Dielektrikumsdicke | ±5% oder enger | Steuert die Impedanz und Phasengeschwindigkeit des Radarsignals. | Mikroschnittanalyse | Impedanzfehlanpassung; Signalreflexion. |

| Kupferrauheit | VLP oder HVLP (< 1µm Rz) | Reduziert den Leiterverlust aufgrund des Skin-Effekts bei 77GHz. | REM (Rasterelektronenmikroskop) | Hohe Einfügedämpfung; reduziertes Signal-Rausch-Verhältnis. |

| Registrierungsgenauigkeit | ±3 mil (75µm) | Gewährleistet die Ausrichtung zwischen Antennen-Patches und Zuleitungen auf verschiedenen Schichten. | Röntgenbohrverifikation | Phasenfehler; verschlechterte Beamforming-Fähigkeit. |

| Oberflächenveredelung | Tauchsilber / ENEPIG | Bietet eine flache Oberfläche für Antennen-Patches; minimiert Verluste durch den Skin-Effekt. | XRF-Dickenmessung | Signaldämpfung; Lötfehler an BGA. |

| Lötstopplacköffnung | +2 mil (50µm) über dem Pad | Verhindert, dass der Lötstopplack Antennenelemente beeinträchtigt (Lötstopplack verändert Dk). | Sichtprüfung / AOI | Verstimmung der Antennenelemente. |

| Aspektverhältnis der Durchkontaktierung | 8:1 bis 10:1 | Gewährleistet eine zuverlässige Beschichtung in Durchkontaktierungen für Erdungs- und Wärmepfade. | Querschnittsanalyse | Unterbrechungen; thermisches Versagen des MMIC. |

| Dk-Toleranz | ±0.05 | Eine konsistente Dielektrizitätskonstante ist entscheidend für die Phasengenauigkeit in MIMO-Arrays. | IPC-TM-650 Testmethoden | Strahlverschiebung; ungenaue Objektlokalisierung. |

| Verbiegung und Verwindung | < 0.5% | Entscheidend für die BGA-Montage großer Radar-Chipsätze. | Ebenheitsmessgerät | Montagefehler; Belastung der Lötstellen. |

| Sauberkeit | Ionenverunreinigung < 1.0 µg/cm² | Verhindert elektrochemische Migration in rauen Automobilumgebungen. | Rose-Test / Ionenchromatographie | Feldausfall aufgrund von Korrosion oder Leckage. |

Implementierungsschritte

Der Bau einer Imaging-Radar-Leiterplatte umfasst spezifische Prozessschritte zur Handhabung unterschiedlicher Materialien (Hybrid-Stackup) und zur Gewährleistung der HF-Integrität.

- Materialauswahl & Stackup-Definition

- Aktion: Wählen Sie ein Hochfrequenzlaminat (z.B. Rogers RO3003, RO4835) für die obere HF-Schicht und hoch-Tg FR4 für Digital-/Leistungsschichten.

- Parameter: Den WAK (Wärmeausdehnungskoeffizienten) so genau wie möglich anpassen, um Delamination zu verhindern.

- Prüfung: Materialverfügbarkeit und Lieferzeiten beim Hersteller überprüfen.

- Ressource: Überprüfen Sie die HF-Materialoptionen für Dk/Df-Werte.

Schaltungssimulation & DFM-Überprüfung

- Aktion: Simulieren Sie das Antennenarray und die Übertragungsleitungen. Führen Sie eine DFM-Prüfung auf Leiterbahnbreitenbeschränkungen durch.

- Parameter: Minimaler Leiterbahn-/Abstand normalerweise 3/3 mil oder 4/4 mil für HF-Schichten.

- Überprüfung: Bestätigen Sie, dass die Impedanzberechnungen mit dem vom Werk bereitgestellten Lagenaufbau übereinstimmen.

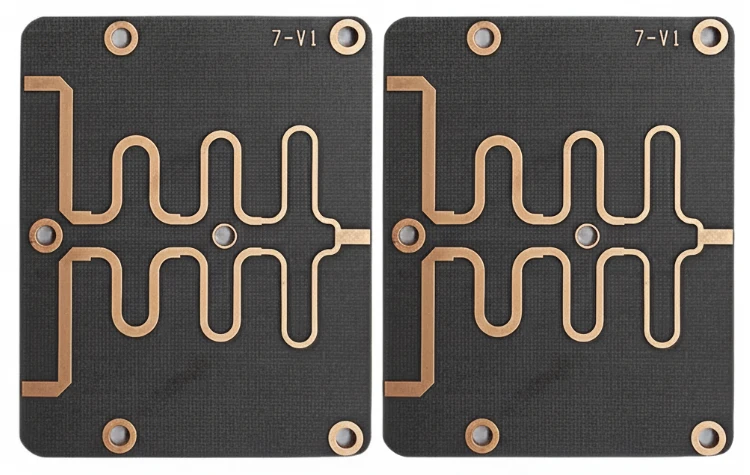

Innenlagenabbildung & Ätzen

- Aktion: Verarbeiten Sie den HF-Kern mit hochpräzisem LDI (Laser Direct Imaging).

- Parameter: Ätzkompensationsfaktoren müssen für das spezifische Kupfergewicht (normalerweise 0,5 oz oder 1 oz) abgestimmt werden.

- Überprüfung: Messen Sie die Leiterbahnbreiten auf dem Produktionspanel mittels AOI vor der Laminierung.

Hybridlaminierung

- Aktion: Verbinden Sie den HF-Kern mit FR4-Prepregs.

- Parameter: Das Presszyklusprofil (Temperatur/Druck/Zeit) muss den Harzfluss beider Materialtypen berücksichtigen.

- Überprüfung: Überprüfen Sie auf Hohlräume oder Delamination an der Grenzfläche unterschiedlicher Materialien.

Bohren (Mechanisch & Laser)

- Aktion: Bohren Sie Durchkontaktierungen und Sacklöcher.

- Parameter: Bohrgeschwindigkeit und Vorschub müssen für keramikgefüllte PTFE-Materialien angepasst werden, um Verschmierung zu verhindern.

- Überprüfung: Desmear-Prozessverifizierung, um saubere Lochwände für die Beschichtung zu gewährleisten.

Beschichtung & Oberflächenveredelung

- Aktion: Kupfer in Vias abscheiden und die endgültige Oberflächenveredelung auftragen.

- Parameter: Tauchsilberdicke typischerweise 0,15–0,4 µm.

- Prüfung: Keine Oxidation auf Silberoberflächen prüfen; flache Pads für die MMIC-Montage sicherstellen.

Rückbohren (falls erforderlich)

- Aktion: Ungenutzte Via-Stubs auf Hochgeschwindigkeits-Digitallinien, die mit dem Radarprozessor verbunden sind, entfernen.

- Parameter: Stublänge < 10 mil (0,25 mm).

- Prüfung: Röntgenprüfung der Bohrtiefe.

Abschließender elektrischer Test & Profilierung

- Aktion: Kontinuitäts-/Isolationsprüfung durchführen und das Platinenprofil routen.

- Parameter: Toleranz ±0,1 mm für die Umrisskontur, um präzise Radargehäuse zu passen.

- Prüfung: 100%iger Netlist-Abgleich.

Fehlermodi & Fehlerbehebung

Auch bei einem robusten Design können während der Fertigung von ADAS Radar PCB-Einheiten Probleme auftreten. Nach den Implementierungsschritten erfahren Sie hier, wie Sie häufige Fehler diagnostizieren können.

1. Symptom: Reduzierte Erfassungsreichweite

- Ursachen: Hohe Einfügedämpfung aufgrund von rauem Kupfer oder falschem Material-Df.

- Prüfungen: Mikroschliff zur Überprüfung des Kupferprofils; Materialchargenzertifikat überprüfen.

- Behebung: Wechsel zu VLP (Very Low Profile) Kupfer; korrekte Laminatfaserrichtung sicherstellen.

- Prävention: Rauheitsgrenzen in den Fertigungsnotizen angeben.

2. Symptom: Geisterziele (Fehlalarme)

- Ursachen: Phasenfehler durch Ätzvariationen über das Antennenarray.

- Prüfungen: Konsistenz der Leiterbahnbreite über die Platte messen (Mitte vs. Rand).

- Behebung: Ätzkompensation anpassen; Ätzmittelverteilung im Tank verbessern.

- Prävention: LDI (Laser Direct Imaging) für eine engere Toleranzkontrolle verwenden.

3. Symptom: Delamination nach dem Reflow-Löten

- Ursachen: CTE-Fehlanpassung zwischen PTFE-HF-Schicht und FR4-Digitalschichten oder Feuchtigkeitsaufnahme.

- Prüfungen: TMA (Thermomechanische Analyse) auf Delamination; Backprotokolle überprüfen.

- Behebung: Leiterplatten vor der Bestückung backen; Presszyklus für Hybrid-Stackups optimieren.

- Prävention: Hoch-Tg FR4-Prepregs verwenden, die mit der HF-Kernverbindungstemperatur kompatibel sind.

4. Symptom: BGA-Unterbrechungen am Radar-Chip

- Ursachen: Verzug (Wölbung/Verdrehung) oder "Pad-Cratering" aufgrund von sprödem Laminat.

- Prüfungen: Shadow-Moiré-Verzugsmessung; Querschnitt von Lötstellen.

- Behebung: Kupferverteilung auf den Leiterplattenschichten ausgleichen, um Spannungen zu reduzieren.

- Prävention: Ein ausgewogenes Lagenaufbau-Design verwenden; DFM-Richtlinien für den Kupferausgleich überprüfen.

5. Symptom: Frequenzverschiebung

- Ursachen: Variation der Dielektrizitätskonstante (Dk) oder Lötstopplack, der Antennenelemente bedeckt.

- Prüfungen: Dk mit TDR (Time Domain Reflectometry) überprüfen; Lötstopplack-Abstand prüfen.

- Behebung: Lötstopplack von HF-Resonanzstrukturen entfernen.

- Prävention: "Solder Mask Keep-Out"-Bereiche explizit in Gerber-Dateien definieren.

6. Symptom: Hoher Rauschpegel

- Ursachen: Schlechte Erdung oder unzureichende Schirmwirkung.

- Prüfungen: Überprüfen Sie die Dichte der Durchkontaktierungsnähte um HF-Leitungen; prüfen Sie die Kontinuität der Massefläche.

- Behebung: Fügen Sie weitere Durchkontaktierungsnähte (Via Fencing) hinzu, um HF-Leiterbahnen abzuschirmen.

- Prävention: Simulieren Sie die Abschirmwirkung während der Layout-Phase.

Designentscheidungen

Erfolgreiche Projekte für Imaging-Radar-PCBs basieren auf frühen Designentscheidungen bezüglich Materialien und Lagenaufbau.

Hybrid- vs. Homogener Lagenaufbau

- Homogen (Nur PTFE): Bietet die beste elektrische Leistung, ist aber extrem teuer und mechanisch weich, was die Montage erschwert.

- Hybrid (PTFE + FR4): Der Industriestandard. Die oberste Schicht verwendet teures HF-Material für die Antenne und den MMIC, während die inneren Schichten Standard-FR4 für die Stromversorgung und digitale Verarbeitung nutzen. Dies reduziert die Kosten und verbessert die mechanische Steifigkeit.

Antennendesign & Lagenanzahl

- Mikrostreifen vs. SIW: Mikrostreifen sind üblich, strahlen aber ab; Substrate Integrated Waveguide (SIW) bietet eine bessere Isolation für hochdichte 4D-Radar-PCB-Arrays.

- Lagenanzahl: Typischerweise 4 bis 8 Lagen. Ein 4-Lagen-Hybrid (HF-Prepreg-FR4-FR4) ist üblich für kostengünstige Module, während High-End-Imaging-Radare 6+ Lagen verwenden können, um komplexe digitale Signale vom Prozessor zu leiten.

Kupferbalance

- Große Flächen geätzten Kupfers auf den äußeren Lagen (Antennenmuster) können zu Verzug führen. Es ist entscheidend, Dummy-Kupfer auf inneren Lagen aufzubringen, um die Spannung auszugleichen, vorausgesetzt, es stört das HF-Feld nicht.

Häufig gestellte Fragen (FAQ)

F: Was ist der Unterschied zwischen 24GHz und 77GHz Radar-Leiterplatten? A: 24GHz ermöglicht geringere Toleranzen und günstigere Materialien. 77GHz Radar-Leiterplatten-Designs erfordern spezialisierte PTFE/Keramik-Materialien und extrem enge Ätztoleranzen (±15µm) aufgrund der kürzeren Wellenlänge.

F: Warum wird Tauchsilber gegenüber ENIG für Imaging-Radar bevorzugt? A: ENIG hat eine Nickelschicht, die ferromagnetisch ist und bei hohen Frequenzen Signalverluste verursachen kann. Tauchsilber ist nicht magnetisch und bietet eine ausgezeichnete Leitfähigkeit für HF-Signale.

F: Kann ich Standard-FR4 für 77GHz-Anwendungen verwenden? A: Nein. Standard-FR4 hat einen hohen Verlustfaktor (Df ~0.02), der bei 77GHz massive Signalverluste verursacht. Sie müssen Materialien wie Rogers RO3003 oder ähnliche verwenden.

F: Was ist die typische Lieferzeit für eine Imaging-Radar-Leiterplatte? A: Aufgrund spezialisierter Materialien und hybrider Laminierungszyklen betragen die Lieferzeiten typischerweise 15–20 Tage. Erkundigen Sie sich bei APTPCB nach dem aktuellen Lagerbestand an HF-Laminaten.

F: Benötige ich Sackloch- und vergrabene Vias? A: Oft ja. Um Signale vom MMIC zu den inneren digitalen Schichten zu leiten, ohne das Antennenmuster zu stören, werden in hochdichten Imaging-Radar-Leiterplatten-Layouts häufig Sackloch-Vias verwendet.

F: Wie kontrollieren Sie die Dk-Variation? A: Wir beziehen Materialien von renommierten Lieferanten (Rogers, Isola, Panasonic) und wenden strenge Prozesskontrollen an. Wir können auch Testcoupons zur Überprüfung von Impedanz und Dk bereitstellen.

F: Ist Rückbohren notwendig? A: Wenn Sie Hochgeschwindigkeits-Digitalleitungen (z.B. MIPI CSI-2) auf der Platine haben, entfernt das Rückbohren Via-Stummel, um Signalreflexionen zu verhindern, was für hochdatengeschwindigkeitsfähige Bildgebungsradare entscheidend ist.

F: Welche Daten muss ich für ein Angebot senden? A: Gerber-Dateien, Stackup-Details (mit Angabe des HF-Materialtyps), Bohrerdateien und Fertigungsnotizen einschließlich Impedanzanforderungen. Nutzen Sie unseren Impedanzrechner, um erste Parameter abzuschätzen.

F: Kann APTPCB 4D-Bildgebungsradar-Designs handhaben? A: Ja, wir haben Erfahrung mit Hybridplatinen mit hoher Lagenzahl und Fine-Pitch-BGA-Bestückung, die für moderne 4D-Radar-Chipsätze erforderlich sind.

F: Wie beeinflusst die Kupferrauheit die Leistung? A: Bei 77 GHz ist die Skintiefe sehr gering. Raues Kupfer erhöht die effektive Pfadlänge des Stroms, wodurch Widerstand und Verlust steigen. Wir verwenden VLP- oder HVLP-Kupferfolien.

Verwandte Seiten & Tools

- HF- & Mikrowellen-Leiterplattenmaterialien: Detaillierte Spezifikationen zu Rogers und anderen Hochfrequenzlaminaten.

- Leiterplatten-Fertigungskapazitäten: Überprüfen Sie unsere Toleranzen für Ätzen, Bohren und Plattieren.

- Impedanzrechner: Planen Sie Ihren Stackup und Ihre Leiterbahnbreiten, bevor Sie mit dem Layout beginnen.

- Automotive-Leiterplattenlösungen: Entdecken Sie unsere Erfahrung mit ADAS- und Automobilsensorplatinen.

Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| MIMO | Multiple-Input Multiple-Output. Eine Technologie, die mehrere Antennen zum Senden und Empfangen verwendet und für die hohe Auflösung von Imaging-Radaren unerlässlich ist. |

| FMCW | Frequenzmodulierte Dauerwelle (Frequency Modulated Continuous Wave). Das Modulationsschema, das von den meisten Automobilradaren zur Messung von Entfernung und Geschwindigkeit verwendet wird. |

| Dk (Dielektrizitätskonstante) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie zu speichern. Variationen im Dk beeinflussen die Geschwindigkeit des Radarsignals und die Antennenabstimmung. |

| Df (Verlustfaktor) | Ein Maß dafür, wie viel Signalenergie als Wärme im Material verloren geht. Ein niedrigerer Wert ist besser für Radar. |

| Hybrider Lagenaufbau | Eine Leiterplattenkonstruktion, die verschiedene Materialien (z.B. PTFE und FR4) kombiniert, um Kosten und Leistung zu optimieren. |

| Skin-Effekt | Die Tendenz von Hochfrequenzstrom, nur auf der Oberfläche des Leiters zu fließen. Erfordert glattes Kupfer für 77-GHz-Radar. |

| Strahlformung | Eine Signalverarbeitungstechnik, die verwendet wird, um das Radarsignal mithilfe von Antennenarrays in eine bestimmte Richtung zu lenken. |

| Azimut & Elevation | Azimut ist der horizontale Winkel; Elevation ist der vertikale Winkel. Imaging-Radare messen beides, um eine 3D-Punktwolke zu erstellen. |

| Einfügedämpfung | Der Verlust der Signalleistung, der durch das Einfügen eines Geräts (oder einer Übertragungsleitung) in einen Übertragungspfad entsteht. |

| WAK (Wärmeausdehnungskoeffizient) | Die Rate, mit der sich ein Material bei Erwärmung ausdehnt. Eine Fehlanpassung zwischen den Schichten kann zu Delamination führen. |

| MMIC | Monolithischer Mikrowellen-Integrierter Schaltkreis. Der "Chip", der die Radarfrequenzen erzeugt und verarbeitet. |

| VLP-Kupfer | Kupfer mit sehr niedrigem Profil. Kupferfolie mit sehr geringer Oberflächenrauheit, verwendet zur Minimierung des Signalverlusts bei hohen Frequenzen. |

Fazit

Das Design einer Imaging-Radar-Leiterplatte ist ein Balanceakt zwischen elektromagnetischer Präzision und mechanischer Robustheit. Da sich Fahrzeuge in Richtung Autonomie der Stufen 4 und 5 bewegen, wird die Nachfrage nach 4D-Radar-Leiterplatten-Technologie mit hochdichten Verbindungen und Hybridmaterialien nur steigen.

Erfolg liegt im Detail: die Auswahl des richtigen verlustarmen Materials, die Kontrolle der Kupferrauheit und die Sicherstellung einer präzisen Ätzung für Antennenarrays. APTPCB ist auf diese Hochfrequenz-Automobilanwendungen spezialisiert und bietet die technische Unterstützung und Fertigungskapazitäten, die erforderlich sind, um Ihren Radarsensor auf den Markt zu bringen.

Für eine Überprüfung der Herstellbarkeit Ihres nächsten Radarprojekts kontaktieren Sie unser Ingenieurteam oder senden Sie Ihre Daten für eine schnelle Analyse ein.